半自磨流程在中关铁矿的应用与优化

2022-10-14谢安铭张义坤李彦科王征

谢安铭 张义坤 李彦科 王征

(河北钢铁集团沙河中关铁矿有限公司)

20 世纪30 年代,自美国制造第一台湿式自磨机以来,因其处理能力大、能耗低的特点得到了广泛应用。目前,自磨机在国外呈多样化发展,从纯自磨到半自磨,再到半自磨+球磨,半自磨+球磨+顽石破碎,根据不同的矿石性质,形成了一系列的磨矿流程[1]。国外有美国亨德森钼矿、澳大利亚Lefroy 金矿等应用单段自磨、半自磨流程,但在国内的运用并不广泛;国外应用自磨(半自磨)+球磨(SAB)流程的有皮马四期铜矿,国内有铜陵冬瓜山铜矿、大红山铁矿等矿石性质较软的企业得以应用;自磨(半自磨)+球磨+顽石破碎流程(SABC)因可减少流程中的顽石累积,适应性大幅提升,且运用广泛,例如美国的雷伊铜选厂,国内的云南普朗铜矿、鹿鸣钼矿等。

1 中关铁矿磨矿设计流程及存在的问题

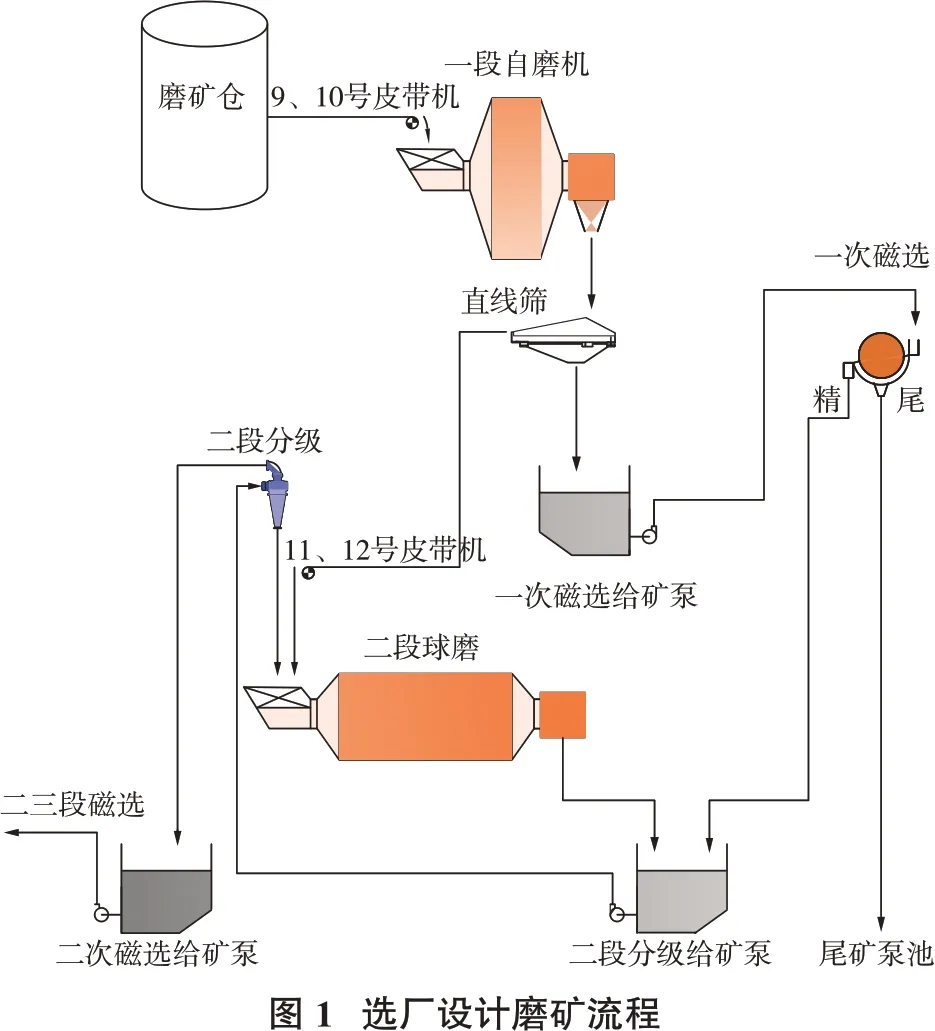

河北钢铁集团沙河中关铁矿属接触交代(矽卡岩)型矿床,矿石普式硬度为8~10,与周边南洺河、北洺河的铁矿石性质相似,设计流程井下采用颚式破碎机粗碎,粒度0~350 mm,选厂采用自磨+球磨(SAB)流程,即一段开式自磨,二段闭路球磨,阶段分级阶段磁选。选厂设计2 个系列,每个系列1台ϕ6.7 m×2.6 m 自磨机、1台ϕ3.2 m×4.5 m 球磨机,设计台时157 t/h,最大年处理能力260 万t。自磨机排矿圆筒筛隙10 mm,一段分级直线筛筛网尺寸3 mm×20 mm,顽石量35 t/h;二段分级使用旋流器,返砂比250%,旋流器分级细度-0.074 mm 含量70%,金属回收率90%。设计磨矿流程见图1。

试生产过程中,因矿石性质较设计时有较大变化,原矿中粉矿含量达40%,+150 mm 大块率仅25%~30%,达不到设计时的40%,且部分矿石普式硬度系数达到12,自磨机台时最大只能达到90 t/h,与设计台时157 t/h 相比严重不足,且在球磨机排矿端有顽石吐出,磨矿吨原矿电耗高达25 kW·h,无法发挥自磨机优势。

2 流程优化改造

2.1 自磨转换为半自磨,更换自返筛提高台时处理量

因原矿中大块率不足,致使磨矿效率偏低,通过向自磨机中加入适当直径的钢球,转化为半自磨工艺。初次加入ϕ120 mm 钢球,因直径偏大、质量偏重,钢球使用寿命较短,碎球率高;后改加ϕ100 mm钢球,钢球使用正常,充填率约9%,磨矿浓度控制在90%[2-3]。

自磨机格子板间隙20 mm,圆筒筛间隙10 mm,磨矿过程中圆筒筛内大量堆积顽石,从前端排出,影响磨机运行。为了解决自磨机顽石问题,将圆筒筛改为间隙10 mm 的自返筛,10~20 mm 顽石通过自返螺旋返回自磨机,充分发挥了自磨机的磨矿效率;台时由90 t/h 上升至125 t/h,因大量顽石在自磨机内存积,仍无法达到设计台时。

2.2 增加球磨前预选工艺,降低球磨机负荷

随着自磨机台时的升高,顽石量增大,球磨机负荷随之升高,排矿粒度变粗,旋流器返砂比升高,球磨效率降低,出现涨肚,必须减少球磨机进料量[4-5]。经分析,大部分顽石为围岩或夹岩,品位低,在经过自磨机初步解离后,可通过磁选分离。在球磨前增加预选流程,将自磨机排矿中的顽石,即直线筛上的矿石进行预先抛尾,仅将磁性顽石输送至球磨机内,减少球磨机负荷。

将顽石输送皮带头轮更换为干式磁滚筒,通过调整磁偏角将磁性矿物送入球磨机,非磁性废石通过流槽和皮带外排,作为建筑材料进行销售,增加经济效益。直线筛上顽石量约25 t/h,预选回收磁性顽石量为10 t/h,入球磨顽石量降低,功率由530 kW 降低至490 kW,返砂比由540%降低至450%,自磨机台时可稳定提升至165 t/h。

2.3 增加球磨前预碎流程,提高金属回收率

随着台时的不断提升,生产过程中有大量-20 mm 顽石无法在球磨机内磨碎,通过排矿角笼筛排出,其品位在30%~50%,台时在160 t/h,每小时废石量在3 t以上,不仅浪费资源,还增加了处理流程及劳动强度。

经试验发现,-20 mm顽石较自磨机而言偏小,且自磨机较短,无法进行破碎;相较球磨机,磨机内充填介质为ϕ60 mm 钢球,无法对普氏硬度12及以上的顽石进行有效碾磨。如将顽石回收进入自磨机,顽石迅速通过自磨机排矿端排出,再次进入球磨机后,最终仍以顽石形式排出,无法达到回收的目的。如将大颗粒磁性顽石在进入球磨前进行破碎,不仅能降低顽石粒度,还能增加新的节理面,在球磨机内完成磨碎。

球磨前预选流程后顽石量10 t/h,选用610 mm×400 mm、功率37 kW 小型对辊破碎机即可将大块破碎为-5 mm碎矿。通过优化改造,球磨机不再有顽石排出,金属回收率提高约2个百分点。选用的对辊破碎机外形尺寸3 510 mm×1 420 mm×1 030 mm,废石皮带头轮抬高1 m,即可满足改造空间。

2.4 增加除铁设施,降低堵塞风险

井下采矿过程中夹杂的钢筋、铁板、锚杆托盘等铁器,因形状为长条形和片板形,可通过自磨机格子板孔和自返筛孔,跟随顽石进入破碎机和球磨机,频繁造成堵塞,损坏设备。

在顽石输送皮带上安装电磁自卸式除铁器,通过调整间距和电磁铁场强,清理出顽石中的铁器,清理成功率在99%以上,避免了因大块铁器造成的后续流程堵塞风险。

2.5 调整球磨机钢球级配,提高磨矿效率

随着顽石预碎投入使用,球磨机中0.2~2 mm 粒度含量有较大提高,球磨效率降低,返砂比攀升至600%~700%,亟需处理。通过对球磨机磨矿粒度分布进行研究,需调整钢球级配。根据拉苏莫夫公式计算球磨机最佳磨矿介质为50 mm×45 mm 钢段。加入钢段后,返砂比下降,恢复至约450%。

由图10可知,随货车质量的增大和行车速度的增加,试验梁结合面相对滑移均呈增大趋势,且行车速度对结合面相对滑移的影响比对跨中挠度的影响更加明显。在不同的车重下,总体规律表现为当速度较小时,相对滑移随行车速度的增加趋势比较平缓;增大到一定速度后,增长幅度加剧,之后又逐渐平缓。这说明支座截面结合面的最大滑移并非随行车速度线性增长,而是在某一速度段内达到最大,具体速度区间应通过对实桥的分析进行确定。

2.6 调整自磨机衬板结构,提高使用寿命

随着自磨机处理台时的上升,衬板磨损加快,使用寿命减短。原自磨机衬板采用锰钢材质,厚度60 mm,提升条高60 mm、厚50 mm、角度70°。半自磨机运行过程中大块矿石及钢球对提升条的冲击力增大,因锰钢材质性质较硬偏脆,随着磨损加深,提升条在高度降低至30 mm 时,开始出现裂纹,随着裂纹加深,局部开始掉落,使用寿命约8个月。

试验表明,铬镍合金衬板在抗裂方面表现优秀,但在物料研磨时损耗速度过快,在使用4 个月时,筒体衬板中间部位磨损至15 mm 左右,使用达到5 个月时局部出现磨透现象,最终使用寿命约5个月。

通过试验研究,锰钢衬板最后开裂更换时衬板平均厚度30 mm,铬镍合金衬板局部磨透时未开裂,但寿命过短,中和其特性,确定衬板材质为掺入少量铬镍的锰钢合金,同时将衬板冲击面厚度提高至70 mm、角度降低至60°,背面角度提高至90°,在整体质量基本不提升,不影响磨机参数的同时延长衬板寿命[5]。衬板寿命延长至1 a,一方面可降低成本,减少检修更换衬板次数,提高磨机开动率,同时满足高台时运行要求。

3 优化效果

通过向自磨机内填充9%的ϕ100 mm 钢球转化为半自磨,安装20 mm 间隙自返筛,加快顽石排出速度,安装自卸除铁器清理铁器杂物,干选磁滚筒甩出废石,对辊破碎机进行顽石破碎,调整球磨机磨矿介质,形成优化的SABC-B流程,在自动控制下,台时可达到170 t/h 以上,矿石偏软时台时可达200 t/h,矿石偏硬时台时160 t/h,金属回收率95%以上,电力消耗约14 kWh,均达到行业领先水平。优化后磨矿流程见图2。

优化后SABC-B 流程充分发挥了半自磨机的优势。

(1)流程短,投资低。虽然自磨机价格较球磨机高,但节省了中细碎流程,缩短了流程,节约了投资及运行费用。

(2)处理能力大,节约设备。相较传统球磨流程,半自磨台时是其两倍以上,可节省一半设备用量。

(3)单位矿石处理成本低。因设备较少,效率高,磨矿平均吨精粉电耗约14 kW·h,钢球消耗0.26 kg/t,处于行业领先水平。

(4)操作简单,利于智能化控制。该半自磨流程完成智能化控制系统升级,实现了一件启停和自动调节功能,双系列运行时2名工作人员在控制室即可完成操作和调整,劳动强度低、环境好。

(5)创新使用小型对辊破碎机解决顽石问题。首先使用自返筛充分发挥自磨机能力,同时增加顽石预选,将破碎顽石量由35 t/h 降低至10 t/h;选用价格低廉、体积小、功率仅37 kW 的小型对辊破碎机即可满足破碎要求。

(6)通过调整球磨机磨矿介质适应流程,优化磨机处理能力匹配问题,通过优化自磨机衬板材质和结构,解决半自磨后衬板寿命缩短的问题。

4 结语

(1)中关铁矿半自磨优化改造流程属SABC-B 流程,通过向ϕ6.7 m×2.6 m 自磨机内充填9%的ϕ100 mm 钢球,转为半自磨工艺;自磨机排矿端安装自返筛、直线筛分级出顽石,顽石皮带安装除铁器清除铁器杂物,干式磁选降低顽石量,再使用对辊破碎机进行破碎,ϕ3.2 m×4.5 m 球磨机配合旋流器形成闭路磨矿;调整球磨机介质充分发挥自磨机、球磨机能力,平均台时170 t/h、最高台时可达200 t/h,提升幅度达85%,远超设计值;综合吨原矿电耗14 kW·h,钢球消耗0.26 kg/t,回收率95%以上,达到了行业领先水平;解决了试车过程中的台时不足和能耗高的问题。

(2)调整自磨机衬板材质和结构,将使用寿命由8 个月延长至1 a,解决了半自磨衬板消耗过快的问题,提高了设备作业率。

(3)半自磨+顽石自返+顽石除铁+干选抛尾+顽石破碎+球磨的SABC-B流程,通过降低顽石量,使用小型破碎机即可完成顽石处理,工程改造量小,避免了大型改造和流程复杂化,扩大了自磨机运用范围,具有广泛的推广应用价值。