快速变负荷技术在调频辅助服务市场中的应用

2022-10-14温焱明

温焱明

(中山嘉明电力有限公司)

0 引言

2018年8月初,国家能源局南方监管局印发了《广东调频辅助服务市场交易规则(试行)》,确定了广东调频辅助服务市场运营及管理准则,规定了调频市场参与成员、交易要求、市场组织实施流程以及市场结算方式等。根据《规则》的内容,机组综合调频性能指标为影响调频收益的关键指标。随着广东调频辅助服务市场的发展,越来越多的燃煤机组通过建设电池储能项目参与市场交易,其机组综合调频性能指标已经和燃气机组相当甚至更高,燃气机组要中标取得调频收益面临更大的竞争压力,会挤占机组原有的收益空间,造成整体调频收益减少。为了保持机组参与调频辅助服务市场交易的竞争优势,获得更多的调频辅助服务收益,提出了开展F级燃机快速变负荷技术研究及其在调频辅助服务市场的应用课题。

1 调频辅助服务市场交易规则

调频辅助服务实际上就是通过机组AGC自动响应广东区域频率控制偏差(ACE)调整负荷来实现广东电网频率稳定。调频服务分为调频里程补偿和容量补偿,调频里程补偿纳入市场,容量补偿按《两个细则》执行,参与市场的机组可以拿到调频里程补偿,未参与市场的机组仍可以拿到调频容量补偿。调频里程就是机组响应AGC指令的调整里程,简单说就是负荷波动绝对值的总和。市场交易标的就是调频里程,交易单位为元/MW。

调频里程收益的计算方式为:

调频里程收益=调频里程×出清价格×综合调频性能指标平均值k。其中调频里程是指机组参与调频时相邻两点出力差值的绝对值之和。调频里程反映了机组参与调频的实际贡献量。调频辅助市场采取日前报价、日内统一出清模式,按照调频里程排序价格,从低到高顺序依次成交,直至中标调频容量满足系统调频需求,最后一台中标机组的价格即为出清价格。调频性能指标K的计算公式为:

式中,调节速率K1为响应AGC控制变化指令的速率。K1=实测速率/调频资源分布区内AGC平均标准调节速率(p.u.);为避免机组响应AGC控制指令时过调节或超调节,K1最大值暂不超过5。响应时间K2,指响应AGC 控制指令的时间延迟。K2=1-(响应延迟时间/5min);响应延迟时间是指AGC动作与接到AGC命令的延迟时间。调节精度K3为响应AGC控制指令的精度。K3=1-(调节误差/调节允许误差);调节误差指响应AGC控制指令后实际出力值与控制指令值的偏差量,调节允许误差为其额定出力的1.5%。

归一化综合调频性能指标P(由7日综合调频性能指标k归一化处理得来),P=K/Kmax,Kmax为系统调频性能指标最好机组的K值。调频里程排序价格:电厂报价/P,机组中标与否就是按调频里程排序价格从低到高出清。调频性能指标K大于等于0.5的机组才能采用调频辅助服务市场的竞标。由此可见,K值不仅影响机组能否中标,同时也影响结算补偿金额。提高K值可以提高调频补偿收益。由K值计算公式可见,可以通过提高K1、K2或K3来提高K值。

提高机组响应时间K2及调节精度K3,二期机组响应时间及调节精度都较好,两个数值都接近高限值,再继续提高K2或K3难度较大。由K值计算公式可见,提高K1能达到的效果是提高K2及K3的两倍,且通过调频辅助系统运行数据,目前机组K1值约为2.5,有较大提升空间,因此,考虑通过增加机组调节速率K1来提高某公司调频辅助补偿金额。提高机组调节速率K1就是要提高发电单元实测速率即发电机组的变负荷速率。同时也存在由于变负荷速率慢导致无法完成调频里程的情况。当AGC指令动作频繁的情况下,机组变负荷速率偏小导致实际负荷无法执行完指令需要的里程。据统计,机组实际调频里程占AGC指令里程76.5%,即有23.5%的调频里程由于机组性能没有完成。可见,机组变负荷速率的提高也能增加调频里程的数量。

2 快速变负荷速率值的确定

通过提高K1来提高综合调频性能指标,就是要提高机组的变负荷速率,以提高K1值至最大值5为目标,研究确定机组快速变负荷应达到的速率值。

某电厂2×390MW燃气-蒸汽联合循环发电机组配套两套GE的9F.03型重型燃机,标准变负荷速率为21.8MW/min。统计机组参与调频辅助服务交易的数据,可得到综合调频性能指标情况如表1所示。

表1 综合调频性能指标平均值

由综合调频性能指标计算公式,可推算出:

调频资源分布区内AGC 发电单元平均标准调节速率(p.u.)=21.8/2.376=9.175。若要使K1为5,则可计算出机组速率应达到9.175×5=45.875MW/min。由于负荷变化初始加速和最终减速期间速率改变的迟滞性,按照机组运行数据统计,50MW左右负荷里程的等效迟滞时间大约为12s,则计算满足要求的机组最大变负荷速率应达到:45.875×(1+12/60)=55.05MW/min,取整数55MW/min。

按照机组最大变负荷速率5 5 M W/m i n,等效44.875MW/min代入综合调频性能指标K的计算公式,K2和K3采用原平均值,可计算得到对应综合调频性能指标K=0.25×(2×5+0.897+0.799)=2.924。可见,采用快速变负荷速率后,理论最大的综合调频性能指标K=2.924已经非常接近最大极限值3,相对于现K值1.611放大1.82倍。可以使机组在调频辅助服务市场中占据有利的优势地位。

机组变负荷初始阶段,由于AGC指令传输、机械阀门调节、燃料燃烧做功等因素引起负荷变化具有少量固有时间延迟性,该时间大约为5s内。在燃机进入基本负荷状态之前,快速变负荷功能应能使机组在77MW负荷变化范围内的调节速率达到51.92MW/min,10MW负荷变化范围内的折算调节速率达到37MW/min。各里程即不同负荷范围下的对应变负荷率如表2所示。可见,即使是10MW小范围里程的负荷变化率也可提升至37.71MW/min。

表2 快速变负荷各里程对应变负荷速率

由变负荷速率37.71可计算出对应的综合调频性能指标K为2.664。

3 机组快速变负荷控制策略设计

3.1 机组快速变负荷的负荷区间

采用OPFlex Turndown控制技术的燃机机组满足排放要求的负荷区间是30%以上负荷,即机组燃烧系统进入6.3预混运行模式,该模式下机组投入高级模型控制算法、自动燃调算法,燃烧稳定性较好。因此,选择将快速变负荷的投入的时机是燃烧系统进入6.3模式,负荷区间为30%~100%额定负荷。同时,为了保证进入6.3模式后燃烧系统充分预热,保证燃烧的稳定性和控制排放在标准范围内,要求进入6.3模式后先在标准速率下运行60min,此后再进入快速变负荷模式进行负荷的控制。

3.2 变负荷速率的设计

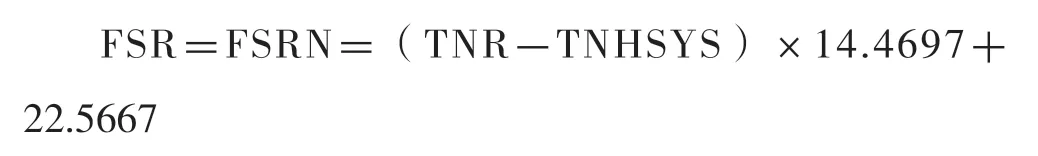

燃机机组在并网后采用转速控制模式,负荷调节通过转速基准变量TNR来实现,该变量来自负荷增减指令逻辑,最终影响燃气燃料量FSR的输出,其与燃料基准FSR的关系如下式:

因此,变负荷速率要转换为转速基准变量的变化速率来实现调整。按照燃机机组转速不等率4%的设定,TNR基准为100%~104%,对应0~262MW燃机负荷范围,计算55MW/min所对应的TNR速率为:

同时,为了满足在某种情况下调节变负荷速率的需要,负荷变化率可手动或通过DCS一体化进行控制,可选择0到最大值之间进行设定。相应的TNR速率值按照以上公式计算。

3.3 TCS与DCS之间的接口设计

为了进行一体化控制,需要实现燃机控制系统TCS与联合循环控制系统DCS之间对快速变负荷的相关数据传输。双方需要进行传输的数据测点包括6个开关量点和6个模拟量点。

3.4 汽机负荷速率限制的处理

在标准设计中,汽机因应力控制的需要限制燃机的负荷变化速率最大值为23MW/min。经评估,当汽轮机完全进气后,燃机满足快速变负荷条件时,快速变负荷上升产生的热应力较低。因此,可以将该限制值在投入快速变负荷功能时改为55MW/min,从而解除汽机侧对燃机变负荷速率的限制。

3.5 自动解除快速变负荷的策略设计

在已投入快速变负荷的情况下,若出现任何降负荷的保护都将禁止快速变负荷发生作用,即需要自动退出快速变负荷,并从自动负荷控制切换到手动控制。当保护信号复位后,需重新预选负荷和重新投入快速变负荷并设定速率值。

3.6 自动降低变负荷速率的条件

为保证燃烧安全和排放标准,在以下两种情况下,需要自动降低变负荷速率:当机组负荷达到或接近温控下的基本负荷时(工况下的最大负荷),变负荷速率将在基本负荷附近稍微减慢,以避免较大的瞬态燃烧温度超调。

如果降负荷结束时处于或接近退出符合排放允许模式时,变负荷也会减小,以防止从允许排放模式退出。如果选择的负荷值处于允许排放模式之外,则一旦超出允许排放模式,降负荷至设定点将以额定速率进行。这种情况在单轴机组上容易出现,因为负荷设定值通常是根据联合循环机组的出力来执行,当低负荷时,由于蒸汽产量减少,汽轮机对机组输出的贡献大于稳态时的贡献,这意味着燃机出力暂时低于稳态。负荷的快速变化可以使此差异相对标准负荷速率更大。

3.7 自动投入快速变负荷策略

在DCS一体化设计中,需要由系统自动判断进行快速变负荷的投退。鉴于燃机侧接收到DCS投入快速变负荷指令会判断是否允许投入,故DCS侧主要考虑投入时机问题,以汽机满足快速变负荷控制为基准。设计自动投入条件为DCS侧已投入负荷远方自动控制且汽机推荐变负荷率大于21.3MW/min。以上两个条件任一个消失则退出快速变负荷。

3.8 实际变负荷速率测算

当负荷设定值变化率超过0.2MW/s时开始进行变负荷速率实时计算,当指令与实际负荷值偏差小于3MW时停止计算,实时速率值为开始计算时的负荷值与实时负荷值相减再除以计时时间,停止计算时锁定速率值即为一个变负荷周期的平均变负荷速率。

3.9 锅炉水位和高压过热蒸汽温度控制

锅炉水位控制采用三冲量控制方式,高压过热蒸汽温度控制采用串级控制方式。在快速变负荷动态调试过程中对相关控制回路的PID参数进行优化整定,解决快速变负荷后引起的锅炉水位和高压主蒸汽温度波动大问题,使其保持相对稳定。

3.10 人机接口画面设计

在燃机TCS控制系统和DCS系统增加画面和修改原有画面,实现对快速变负荷的可视化监控。TCS增加了一个独立的画面,除了原有的控制模式选择按钮,还有快速变负荷投退按钮、变负荷速率设置框、速率值显示、快速变负荷投入条件及其满足情况等。DCS画面则增加快速变负荷投退按钮、投退情况显示、速率值显示等功能。

4 机组快速变负荷技术的动态调试及效果

快速变负荷技术的动态调试应在充分保证机组安全的前提下实施,要充分暖机,在系统稳定的情况下逐步增加变负荷速率进行调试。试验分阶段进行,分别在低负荷180 MW,中间负荷280 MW及Base load上下增减(其中Base load先减后增),增减的速率可以分低、中、高三种速率,变负荷速率由操作员在燃机新增画面Fast Ramp中输入,变负荷开始后查看变化的响应速度,检查相关参数是否异常,每次试验结束应尽量等负荷稳定后做下一次试验。如果选用外部方式控制(Remote方式),变负荷速率可以由DCS侧输入并控制。

自主试验测试机组的最大变负荷速率从22MW/min提高到55MW/min,第三方AGC测试报告平均变负荷速率从18MW/min提高至46.8MW/min。经济指标方面,根据在调频辅助服务市场交易系统查询到的数据,机组综合调频指标K从1.6提升至2.6,调频性能指标排名处在全网前列,机组参与调频辅助服务的经济收益有了很大提高。

5 结束语

F级燃机快速变负荷技术充分挖掘机组自身潜能,通过低投入实现了参与调频辅助服务市场的高产出。同时机组对电网负荷变化需求响应速度的提高,对保障电网的安全稳定运行具有重要的意义,也为全国其他各省市在役的9F燃机机组在快速适应市场需求、维护电力市场的安全与稳定方面提供了有益借鉴。