直线压缩机多参数优化及敏感性分析

2022-10-13刘振,郑朴,陈曦

刘 振,郑 朴,陈 曦

(上海理工大学 能源与动力工程学院,上海 200093)

0 引言

斯特林型低温制冷机具有工作温区广、控温精度高、绿色环保、可靠性高等特点,广泛应用于国防军工、航空航天、高温超导等领域[1-2]。直线压缩机结构紧凑,传动部件少,机械效率高,活塞行程易调节,可用间隙密封或气体轴承实现无油润滑[3-4],因而斯特林型低温制冷机大都采用直线压缩机作为驱动源。直线压缩机的主要形式包括动圈式和动磁式,其中动磁式直线压缩机的动子质量小,比推力大,因此普遍应用于斯特林型低温制冷机中[5]。

直线压缩机设计优劣对斯特林型低温制冷机的整机性能有着重要影响,为了进一步提升整机性能,许多学者对直线压缩机的性能进行了研究。ZHANG等[6]建立了带有间隙相位调节器的气动分置式斯特林循环低温制冷机的理论模型,其中直线压缩机为绝热压缩,该模型可用于预测制冷机的性能。SUN等[7]研究了直线压缩机工作条件对脉冲管制冷机冷却性能的影响,结果表明较低的充气压力有助于提高制冷机效率,但会大大降低输出PV功,存在最佳充气压力可实现较高的制冷性能和制冷机效率,且该充气压力随输入功率的增加而升高。ZHI等[8]通过复数矢量分析法对斯特林型低温制冷机用直线压缩机进行了研究,研究发现增加频率和减小活塞横截面积能更好地提高输出的压力幅值,从而提供更大的PV功。YOU等[9]考虑了声阻抗和机械阻抗的影响,建立质量气体弹簧模型以研究直线压缩机的活塞振幅,并进一步分析了压缩机的运行参数和结构参数对其共振频率和活塞行程的影响。

目前,对直线压缩机运行参数和结构参数之间关系的研究较少,为对该关系进行探究以及改进1台现有直线压缩机,本文结合质量-弹簧-阻尼系统和等效磁路法对直线压缩机进行数值建模,通过有限元法和试验对该模型进行验证,采用验证后的模型对直线压缩机的运行参数和结构参数进行敏感性分析,最后使用粒子群算法(Particle Swarm Optimization,PSO)进行多参数优化并在变工况下与有限元法进行了对比,该优化结果可用于设计下一代直线压缩机。

1 直线压缩机模型

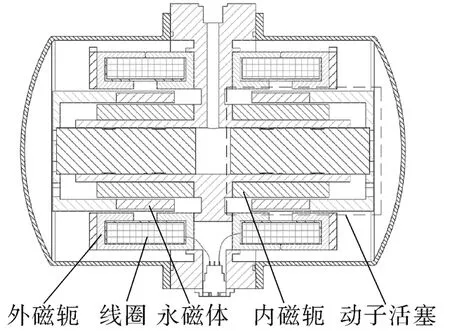

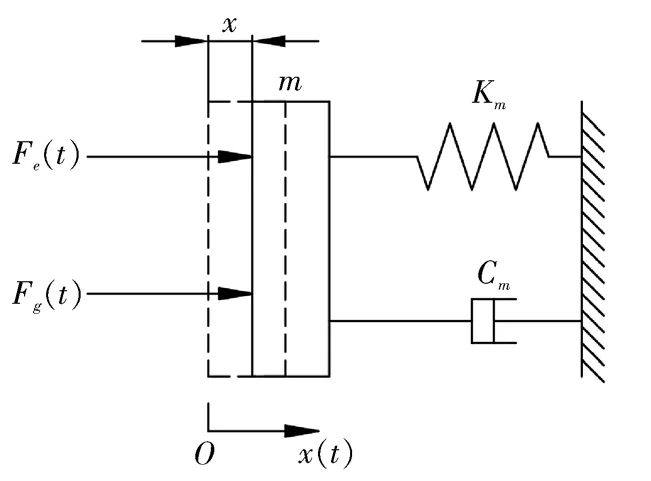

本文所研究的动磁式直线压缩机结构如图1所示。在动磁式直线压缩机中,可以忽略非运动部件的振动,将动磁式直线压缩机简化为一个单自由度的质量-弹簧-阻尼模型[10],如图2所示。

图1 动磁式直线压缩机结构Fig.1 Structure of moving magnet linear compressor

图2 动磁式直线压缩机质量-弹簧-阻尼模型Fig.2 Mass-spring-damping model of moving magnet linear compressor

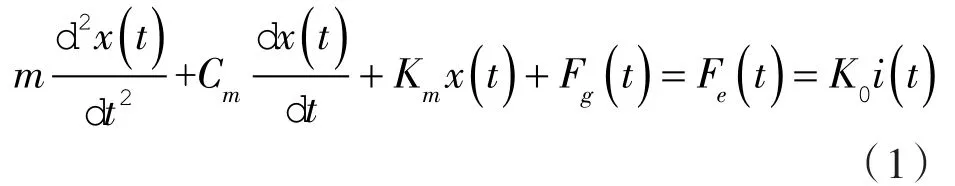

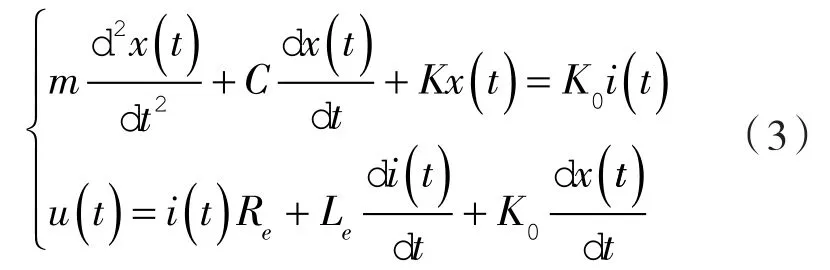

根据受力平衡可得到活塞的控制微分方程:

式中m——压缩机动子质量,kg;

x(t)——活塞顶部距坐标原点的距离,m;

t——时间,s;

Cm——机械阻尼系数,N·s/m;

Km——机械弹簧刚度,N/m;

Fg(t)——气体力,N;

Fe(t)——电机电磁力,N;

K0——电磁力系数,N/A;

i(t)——电流,A。

直线电机磁路计算采用等效磁路法,可根据电机内部的空间结构以及磁阻的特性将电机等效成具有不同磁阻的磁路,从而得到直线压缩机中的等效电感Le以及电磁力系数K0与直线电机结构参数之间的关系式[11]。

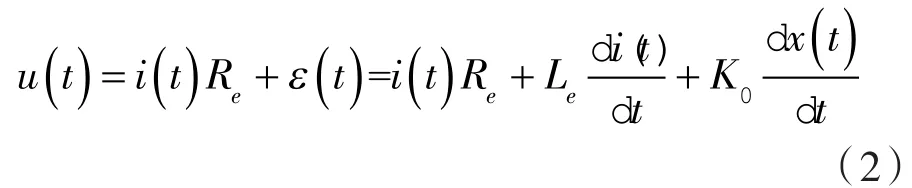

根据电压平衡关系,可得动磁式直线电机驱动电路的控制方程:

式中u(t)——输入电压,V;

Re——等效电阻,Ω;

ε(t)——感应电动势,V;

Le——等效电感,H。

根据动力学分析和磁路分析,综合直线压缩机活塞控制方程(1)以及驱动电路方程(2),同时将非线性气体力等效成气体弹簧力和气体阻尼力,可得到压缩机的系统运行方程组:

式中C——系统等效阻尼系数,N·s/m;

K——系统等效弹簧刚度,N/m。

2 模型验证

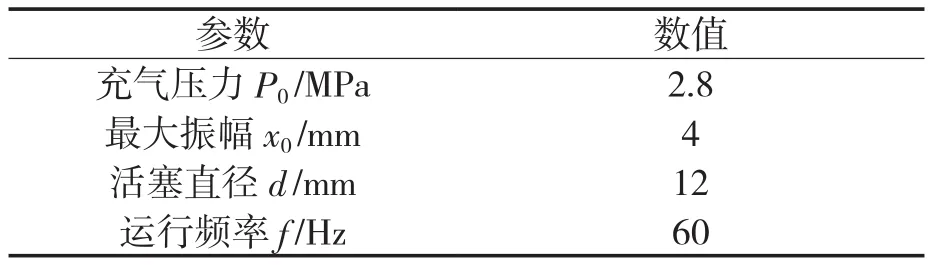

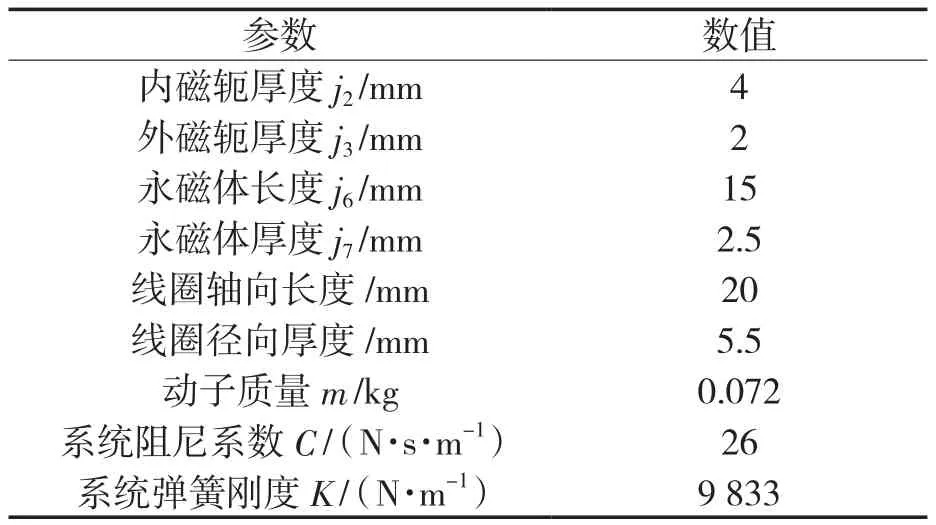

数值模型采用一台现有直线压缩机的试验工况作为运行参数,其具体数值见表1,直线电机部分结构参数见表2,将该参数进行编程并计算相关参数后代入方程组(3)中,采用Runge-Kutta法进行求解。有限元法计算精确度较高,已被广泛用于电机模拟中[12-13],本文将Runge-Kutta法求解的结果与有限元法和试验结果进行对比验证。

表1 直线压缩机试验工况Tab.1 Test conditions of linear compressor

表2 动磁式直线压缩机电机参数Tab.2 Motor parameters of moving magnet linear compressor

当直线压缩机处于谐振状态时,达到相同振幅所需电磁力最小,此时电机效率最高[14]。图3示出20 W输入电功时,谐振状态下振幅随充气压力变化的结果对比。在变充气压力下,振幅随着充气压力的升高而降低,Runge-Kutta法与有限元法所得结果几乎一致。试验值要低于模拟值,这是由于电机的实际电感和实际运行时的漏磁量均比模拟值要大,导致机械能转化效率偏小,振幅减小。同时,由于装配和加工精度的影响,直线压缩机实际运行中的机械阻尼较大,也会影响振幅的大小。

图3 振幅随充气压力变化Fig.3 Variation of amplitude with charging pressure

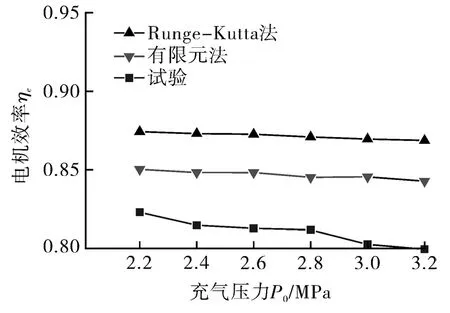

图4示出20 W输入电功时,谐振状态下电机效率随充气压力变化的结果对比。随着充气压力不断升高,3种方法所得电机效率不断减小,但结果变化均较小,Runge-Kutta法、有限元法以及试验所得结果分别变化了0.64%,0.88%以及2.85%,说明充气压力对直线压缩机的最优性能影响较小。Runge-Kutta法与有限元法的最大偏差为2.99%,与试验值的最大相对误差为5.13%。

图4 电机效率随充气压力变化Fig.4 Variation of motor efficiency with charging pressure

图5示出18 W输入电功,充气压力2.8 MPa下,电机效率随运行频率变化的结果对比。

图5 电机效率随运行频率变化关系Fig.5 Variation of motor efficiency with operating frequency

在变运行频率时,3种方法所得电机效率均先增加后减小。Runge-Kutta法和有限元法计算所得电机效率最高时的运行频率均为57 Hz,而试验中电机效率最高时的运行频率为60 Hz,即实际中谐振频率在60 Hz左右,这是由于实际的气体弹簧刚度与模拟值存在一定的偏差,影响了直线压缩机的固有频率。当直线压缩机运行频率偏离谐振频率时,电机效率逐渐降低。Runge-Kutta法与有限元法的最大偏差为4.90%,与试验值的最大相对误差为11.8%,其主要误差原因包括:(1)Runge-Kutta法中所得电感与实际压缩机运行时的电感存在偏差,导致电机驱动电流大小不同,进而造成电机效率存在偏差;(2)在实际运行过程中,永磁体两端存在漏磁,这也会降低直线电机在实际运行中的电机效率。

3 敏感性分析

为了对上述直线压缩机做进一步的改进和优化,在不改变电机最大半径的前提下,采用Runge-Kutta法对直线压缩机的运行参数与电机结构参数进行了敏感性分析。在直线压缩机中,主要的运行参数包括位移波与压力波的相位角、运行频率以及充气压力;在电机的径向方向上,主要的结构参数包括内磁轭厚度、永磁体厚度以及外磁轭厚度,因此本文主要对上述运行参数和结构参数进行研究。另外,理论上,内、外磁轭厚度过小会导致磁轭中磁感应强度过大,甚至超过软磁材料的磁饱和点,从而导致漏磁量变大,电机效率急剧下降。在本文所设计的压缩机运行工况下,理论计算所得内磁轭厚度应在3 mm以上,外磁轭厚度应在1.7 mm以上。

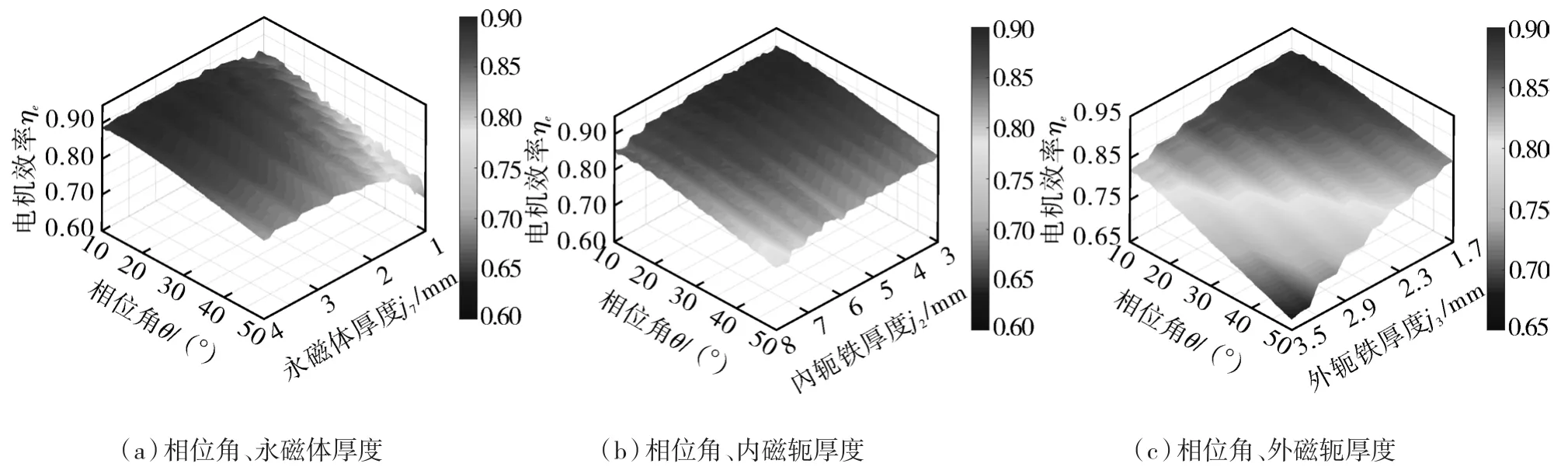

图6示出在充气压力为2.8 MPa,运行频率为57 Hz时,电机效率随相位角以及电机结构的变化。图6(a)示出在不同相位角下,永磁体厚度变化时对电机效率的影响,随着永磁体厚度的增加,电机效率先增大后减小,这是由于永磁体厚度的增加会提高电机效率,但增加率会随着厚度的增加而减弱;同时,厚度的增加会减小线圈径向宽度,从而减小电机效率,但减小率会随着厚度的减小而增大,因此会出现一个最优值使电机效率达到最大值。在各个相位角下,永磁体厚度为3.3 mm附近时电机效率最高,说明相位角对最优永磁体厚度的影响不大。永磁体厚度对电机效率的影响较大,当相位角为27°时,永磁体厚度从3 mm降低至1 mm,电机效率下降了约8%。图6(b)示出电机效率在不同相位角下随内磁轭厚度的变化,随着内磁轭厚度的增加,电机效率先增大后减小,在各个相位角下,内磁轭厚度均为3.6 mm附近时电机效率最高,说明相位角对最优内磁轭厚度的影响不大。但与永磁体厚度相比,内磁轭厚度对电机效率的影响较小,当内磁轭厚度从5 mm变化至3 mm时,电机效率仅变化了约1 %,说明内磁轭厚度与线圈径向厚度变化对电机效率的变化率影响相当。图6(c)示出电机效率随相位角以及外磁轭厚度的变化,随着外磁轭厚度的增加,电机效率先增大后减小,在各个相位角下,外磁轭厚度均在1.8 mm处取得最大值,说明相位角对最优外磁轭厚度影响不大。外磁轭厚度的增加会使线圈径向厚度急剧减小,从而导致电机效率下降较快。

另外,从图6(a)~(c)中可以看出随着相位角的增大,电机效率不断下降,这是由于相位角增大时气体阻尼力会不断增大,此时需要更大的电流来提供更大电磁力;当电流不断增大时,线圈的动态电感也会不断增大,导致电机的无用功率不断上升,虽然视在功率不断增加,但有用功率几乎保持不变,电流的增大会导致更大的铜损,从而减小电机效率。

图6 电机效率随相位角与电机结构的变化Fig.6 The motor efficiency varies with phase angle and motor structure

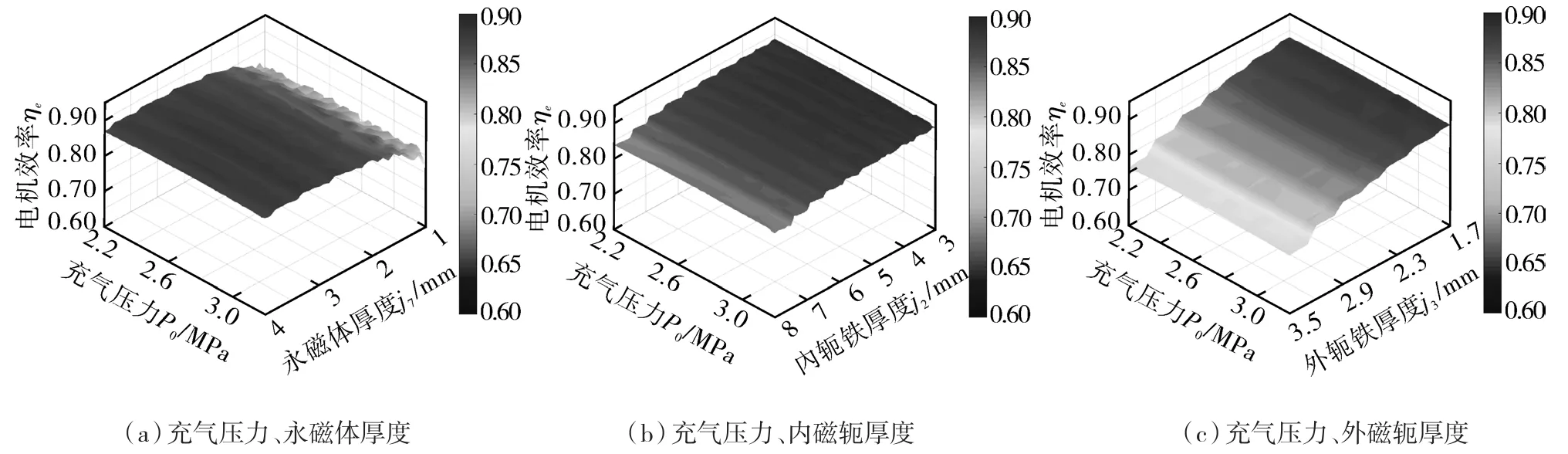

图7示出在运行频率57 Hz,相位角为27°时,电机效率随充气压力以及电机结构的变化。在不同充气压力下,电机结构变化对电机效率的影响与在不同相位角时对电机效率的影响规律几乎一致,所得最优永磁体厚度、内磁轭厚度以及外磁轭厚度均分别为3.3,3.6,1.8 mm,说明充气压力对最优电机结构尺寸影响不大。

图7 电机效率随充气压力与电机结构的变化Fig.7 The motor efficiency varies with inflation pressure and motor structure

从图7可看出,随着充气压力的增大,电机效率影响较小,当充气压力从2.8 MPa降至2.2 MPa时,电机效率变化约0.5%,但仍有先增大后减小的趋势,这是由于充气压力增大会改变气体弹簧刚度,从而改变直线压缩机的固有频率,当固有频率与运行频率越来越接近时,电机效率越大。而在实际运行中,充气压力的变化可能会导致膨胀机相位角发生变化,从而导致压缩机电机效率变化更明显。

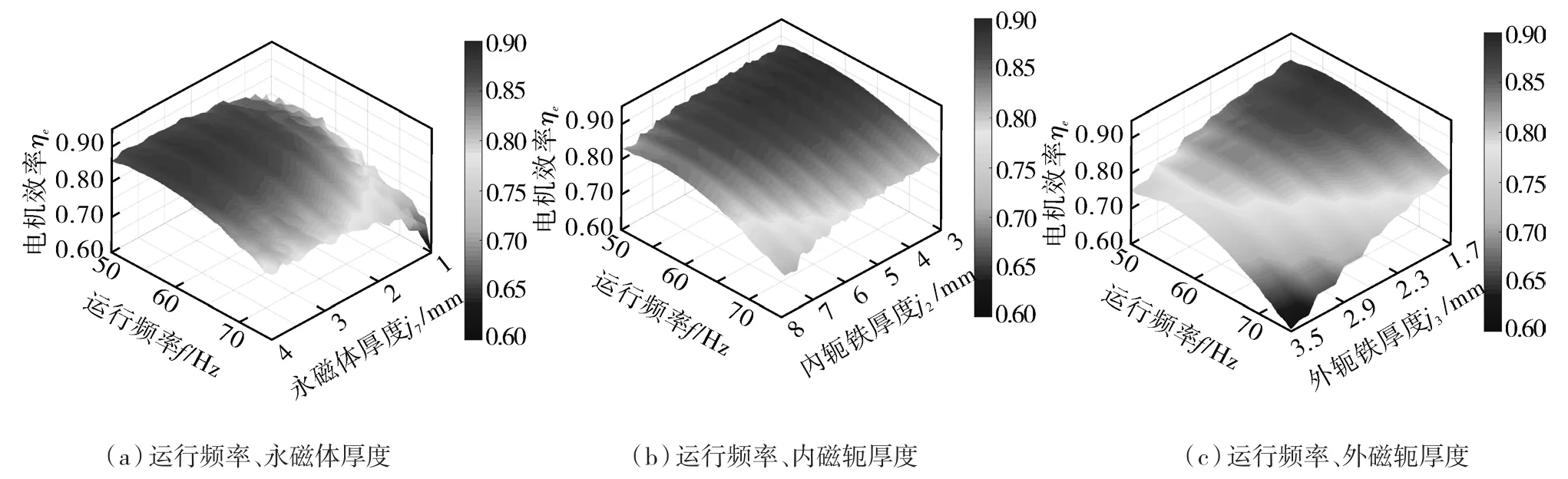

图8示出充气压力为2.8 MPa,相位角为27°时,电机效率随运行频率以及电机结构的变化。图8中电机效率的变化类似于弧状,且该直线压缩机的固有频率应为57 Hz。因此,在运行频率为57 Hz,永磁体厚度为3.3 mm左右时,电机效率最大值为88.48%;内磁轭厚度为3.6 mm左右时,电机效率最大值为88.59%;外磁轭厚度为1.8 mm左右时,电机效率最大值为88.55%;当运行频率从57 Hz变为70 Hz时,电机效率下降了约4.5%。

图8 电机效率随运行频率与电机结构的变化Fig.8 The motor efficiency varies with operating frequency and motor structure

4 基于粒子群算法的多参数优化

通过对电机结构进行的敏感性分析能够发现一定的规律,但最多只能同时变化一个结构参数和一个运行参数,无法对直线电机的全局结构进行优化。而智能算法可以对数学模型中的参数进行同时、快速地优化,其中粒子群算法具有较快的计算速度和更好的全局搜索能力,故提出了采用粒子群算法进行多参数优化。

4.1 粒子群算法

粒子群优化的思想来自鸟类的觅食过程,将寻找问题最优解的过程看成鸟类寻找食物的过程,该算法中的粒子位置更新公式如下:

c1——认知学习因子;

c2——社会学习因子;

r1,r2——[0,1]上均匀分布的随机数;

Pbest——第t代时粒子自身最优位置;

Gbest——第t代时粒子全局最优位置。

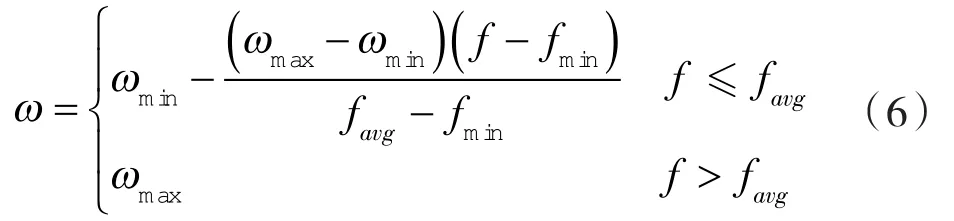

在粒子群算法中,惯性权重通常保持不变,容易导致最终求解结果在全局最优解附近振荡,出现收敛困难等问题。因此,惯性权重的大小应该与其距全局最优点的距离关联,并根据粒子位置的不同而动态变化。本文采用非线性动态惯性权重系数公式对权重进行自适应控制,使惯性权重系数在迭代过程中动态变化,以加快收敛速度和全局搜索能力。

识写字、广泛的阅读量及大量的语言积累,这些都是语文知识的输入,而输出才是衡量一个人语文核心素养好与坏的关键。学生说出来的话、写出来的小文章,也就是语言的运用,才能真正衡量他们的语文素养。所以教师在教学过程中,应该着重培养学生说话、作文等技能,比如,教师可以在学生学习了比较新奇的表达后,鼓励他们用这样的句式造句,多表达几遍之后,句式便可以轻松为之所用,还有,鼓励学生写日记,将生活见闻记录下来,也不失为锻炼语言应用能力的好方法。虽然平时的积累必不可少,但语文作为一门语言类学科,自然是学会运用才能代表真实可信的水准。

式中f——粒子的实时函数值;

fmin——当前所有粒子的最小值;

favg——当前所有粒子的平均值。

本文惯性权重ω初始值为0.5,最大值为0.8,最小值为0.4,粒子数m=100,学习因子c1=1.5,c2=1.5。

4.2 多参数优化及计算流程

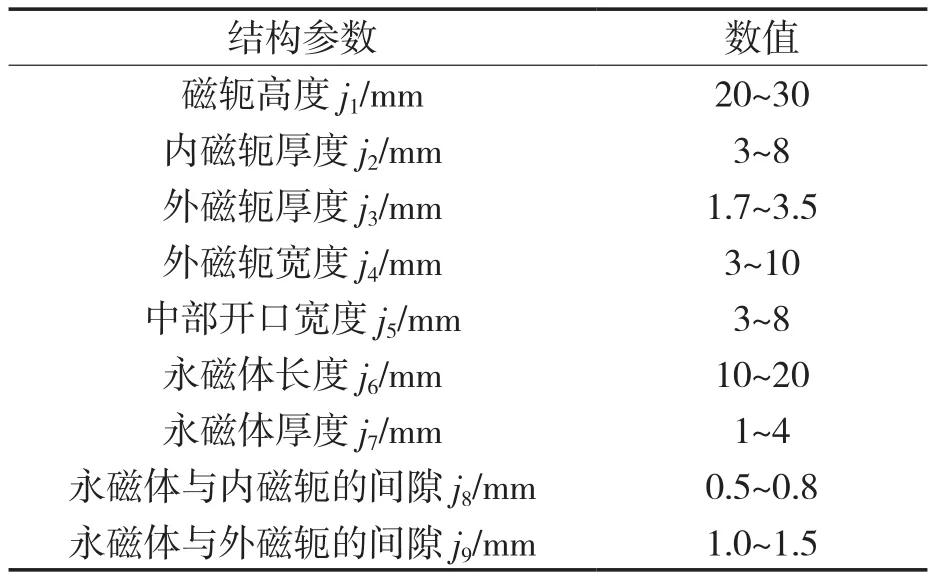

直线压缩机多参数优化问题是在满足各约束条件的前提下,通过调整结构参数使其性能参数得到优化,达到最优电机效率。根据前期的多次模拟结果,电机结构参数约束条件见表3。

表3 电机结构参数约束条件Tab.3 Constraints of motor structural parameters

永磁体往复运动时,一旦永磁体顶端超过内、外磁轭最外侧,或永磁体底部超过外磁轭缺口,直线电机的效率将急剧下降,因此定义振幅|x(ji)|<(j1-j6)/2 和 |x(ji)|<(j6-j5)/2 时为永磁体正常运动区域。

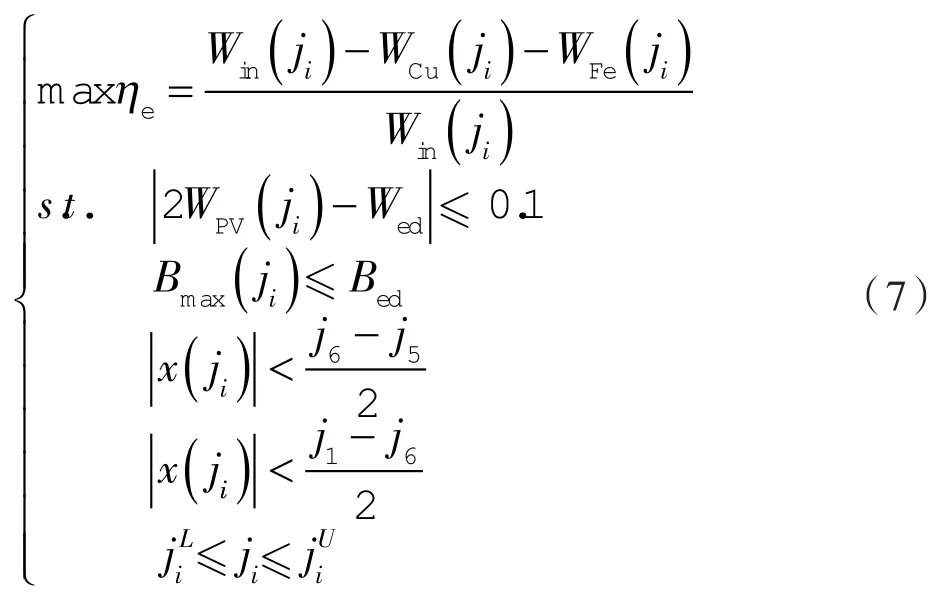

以直线压缩机的电机效率为目标函数,在满足额定PV功要求和材料饱和磁感应强度要求,并且不改变电机最大半径的情况下,寻求最高的电机效率。基于前面的模型分析,直线压缩机的多参数优化问题描述如下:

式中 ηe——电机效率;

Win(ji)——输入电功,W;

WCu(ji)——电机线圈产生的热损耗,W;

WFe(ji)——永磁体、内外磁轭中的磁滞损耗和涡流损耗,W;

WPV——单个电机计算所得PV功,由于本文采用的是对置式,因此乘以系数 2,W;

Wed——设计所需PV功,W;

Bmax(ji)——计算所得磁轭中的最大磁感应强度,T;

Bed——软磁材料饱和磁感应强度,T;

x(ji)——采用 Runge-Kutta法计算得到的最大振幅,m;

jLi,jUi——表3中各参数的上下限。

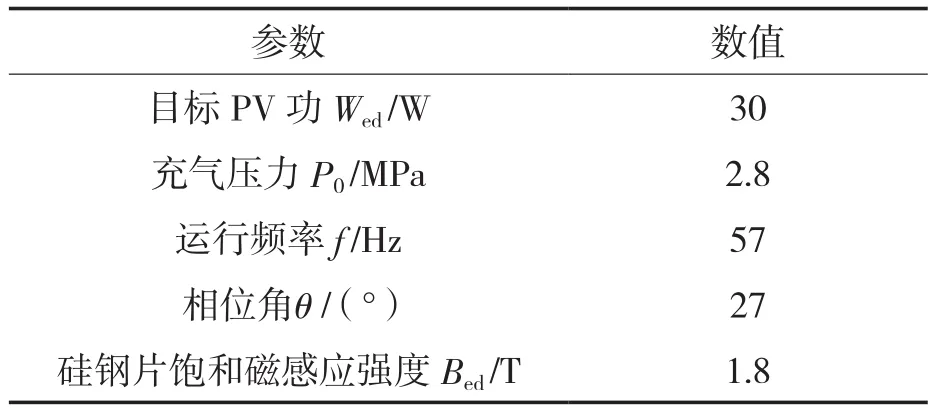

本文采用的PSO流程如图9所示。首先输入压缩机的结构参数和表4中的模拟工况,计算得出热力学和动力学参数;然后根据Runge-Kutta法求解方程组(3),得出电流、位移随时间的变化关系,再通过方程组(7)对电机效率最优值进行判断;最后得出设计工况下的最优电机结构。

图9 PSO流程Fig.9 Flow chart of particle swarm optimization

表4 直线压缩机设计工况Tab.4 Design conditions of linear compressor

4.3 PSO优化结果

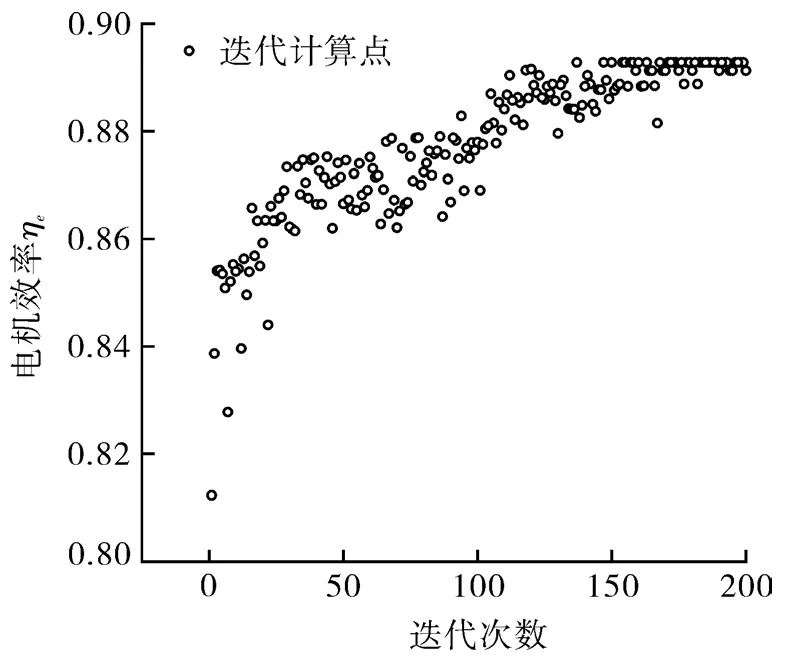

采用PSO对直线电机进行优化,根据最优电机效率下的电机结构采用有限元法进行模拟对比。图10示出PSO优化下电机效率的收敛历程图,随着迭代次数增加,电机效率不断增加并趋于稳定,最终达到0.89左右。

图10 PSO优化收敛历程Fig.10 Optimization convergence process diagram of PSO

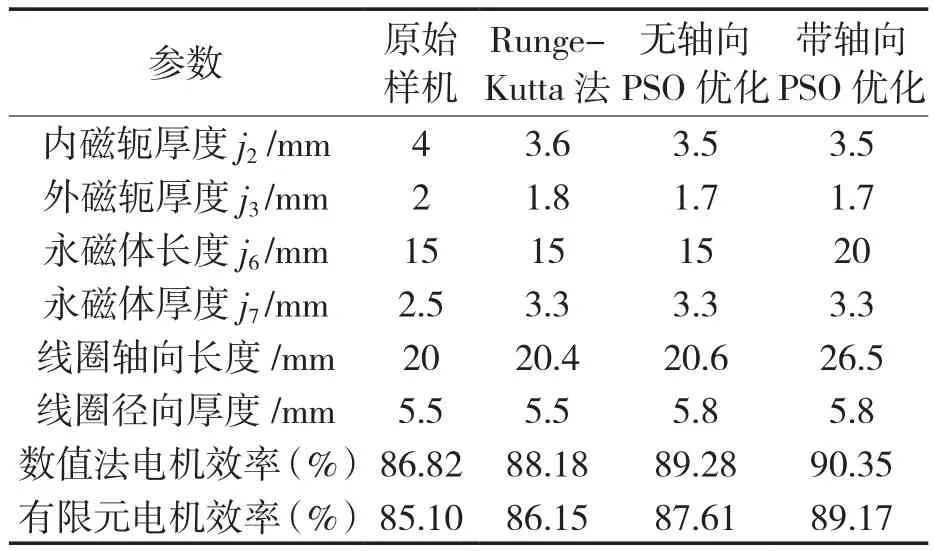

原始样机电机与经过Runge-Kutta法进行敏感性分析后的优化结果以及采用PSO优化后的结果对比见表5。在敏感性分析中,Runge-Kutta法得到内磁轭最优厚度为3.6 mm,外磁轭最优厚度为1.8 mm,永磁体最优厚度为3.3 mm,因此采用该结果对电机效率进行了计算,最终可得电机效率为88.18%,电机效率提升了1.36%。可以看出,同时采用敏感性分析中的最优值,并不代表能使电机效率达到最优,甚至比第3节在变运行频率和内磁轭结构时所得到的88.59%要低,因此敏感性分析中最多只能对2个参数进行研究,而无法得知该参数变化时对其他参数的影响。为了解决这一问题,采用了PSO对全局进行了优化,最终可得无轴向结构优化时电机效率为89.28%,相比于原始样机和Runge-Kutta法分别提升了2.46%和1.10%;带轴向结构优化时电机效率为90.35%,相比于原始样机和Runge-Kutta法分别提升了3.53%和2.17%。

表5 原始结构与优化结果对比Tab.5 Comparison of original structure and optimization results

图11示出不考虑轴向优化时,采用PSO优化后的电机结构在变充气压力下与有限元法的结果对比,所得活塞振幅最大偏差为5.34%,所得电磁力最大偏差为10.74%,所得电机效率最大偏差为2.92%,这是由于在实际计算过程中,电感计算存在偏差,导致两种方法所得电流和有用功存在偏差,从而影响了电磁力和电机效率的结果,但其总体变化趋势几乎一致。另外,由于PSO的铁损计算中,其磁感应强度是通过内、外磁轭的横截面积以及通过该面积的磁通量所求得,为此处的平均磁感应强度;而有限元法中,内、外磁轭会被分成细小的网格,计算的是某点处的磁感应强度,磁场计算会更为精确,从而影响了两种方法结果的一致性,但偏差在可接受范围之内。

图11 PSO与有限元法在变充气压力下的结果对比Fig.11 Comparison of results between PSO and finite element method under variable charging pressure

5 结论

(1)在不改变电机最大半径的前提下,额定PV功30 W,充气压力2.8 MPa,相位角27°,运行频率57 Hz时,内磁轭最优厚度为3.6 mm,外磁轭最优厚度为1.8 mm,永磁体最优厚度为3.3 mm,且运行参数对最优结构参数的影响较小。

(2)永磁体厚度以及外磁轭厚度变化对电机效率的影响较大,而内磁轭厚度变化对电机效率影响较小;相位角和运行频率对电机效率影响较大,而充气压力对电机效率影响较小。

(3)在不考虑轴向结构优化时,采用PSO优化后电机效率到达89.28%,与原始样机相比性能提高了2.46%。与有限元法相比,电机效率偏差在2.92%以内,进一步证明了该方法的准确性,有助于对直线压缩机结构参数进行快速寻优。