自动铺丝成型构件缺陷在线检测技术进展

2022-10-13丁希仑罗伟恒刘斐王国栋陈维强张武翔

丁希仑 罗伟恒 刘斐 王国栋 陈维强 张武翔

(1. 北京航空航天大学 机械工程及自动化学院, 北京 100083;2. 北京航空航天大学宁波创新研究院, 宁波 315800; 3. 北京卫星制造厂有限公司, 北京 100190)

复合材料是由2 种或2 种以上的组分材料按一定方式复合而成的多相材料,其中连续纤维增强复合材料由增强纤维和均质基体组成,相较于钢、铝合金等传统结构材料,其具有质量轻、比强度高、比刚度高、耐高温、性能可设计和多功能兼容等诸多优点[1]。 随着研究的不断深入,复合材料在航空及航天等重要领域的应用日益广泛,使用比例不断攀升,已成为影响科技发展的关键战略材料之一,如在波音787、空客A350 等先进民用大型飞机中,复合材料的用料达到了50% 以上[2]。 因此,面对结构轻量化与高性能的发展需求,复合材料结构的成型制造水平已成为衡量一个国家科技竞争力的重要标志[3]。

在复合材料结构制造过程中,铺叠作为制造关键工序之一,其质量直接影响最终成型构件的性能。 手工铺叠方法作为目前中国航空领域主要采用的铺放方式,可以满足大多数复合材料制件的铺叠要求,且能够实现型面变化大、结构复杂制件的成型。 然而,手工铺叠存在精度差、效率低、成本高、材料利用率不足等问题,无法满足高质量复合材料结构产品的制造要求。 因此,出现了如热压罐成型、树脂传递模塑成型、纤维缠绕成型、自动铺带成型、自动铺丝成型、拉挤成型等复合材料结构自动成型工艺技术,有效提高了复合材料构件生产效率及成型质量稳定性。

自动铺丝(automated fiber placement,AFP)技术结合了纤维缠绕技术与自动铺带技术的优点,通过铺放头将多根预浸料丝束或干纤维集束成一条宽度可变的窄带,利用压辊及加热装置将其铺放到模具表面并加热压实定型。 由于基于AFP成型制件质量稳定、生产效率高、生产成本低,且AFP 铺放自由度高,可用于大曲率制件的铺放成型,该技术彻底改变了航空、航天工业复合结构的生产,且在其他市场领域中也有重要应用,如风能涡轮叶片中的复合材料结构制造[4-5]。

尽管AFP 技术带来了一种更高效、稳定的复合材料成型方法,然而作为一种复杂、高维、非线性的生产技术,其工艺过程涉及多种工艺参数,无缺陷复合材料构件的生产制造仍是瓶颈问题。 制件自动铺放成型过程中的缺陷形成与材料质量、工艺参数、轨迹规划及装备精度息息相关,严重影响复合材料结构的尺寸一致性及综合性能。 因此,近年来围绕AFP 过程实时监控、诊断与评估的研究一直是相关领域专家学者的研究热点。

本文针对基于AFP 成型的复合材料构件在铺放过程中易产生的缺陷类型,简单介绍了其外观、成因及对制件性能产生的影响,基于不同检测原理,梳理了目前针对制件AFP 工艺成型过程中铺层缺陷的在线检测技术,并指出了其未来发展方向。

1 AFP 成型构件中的缺陷

复合材料作为多相材料,材料本身对成型质量的影响与单相材料相比要更为复杂。 此外,作为一个材料与结构同时成型的过程,丝束质量及工艺过程都会影响复合材料制件的宏观及微观结构。 研究表明,AFP 制件中的缺陷形成受到多种因素的影响,如AFP 过程参数(进给速度、固化温度、压实力及铺设速度等)选择不当、丝束在制造过程中留存的缺陷、设备精度不足、轨迹规划不合理都会使得铺层表面在AFP 铺放过程中出现多种缺陷,从而影响成型制件的综合性能[6]。

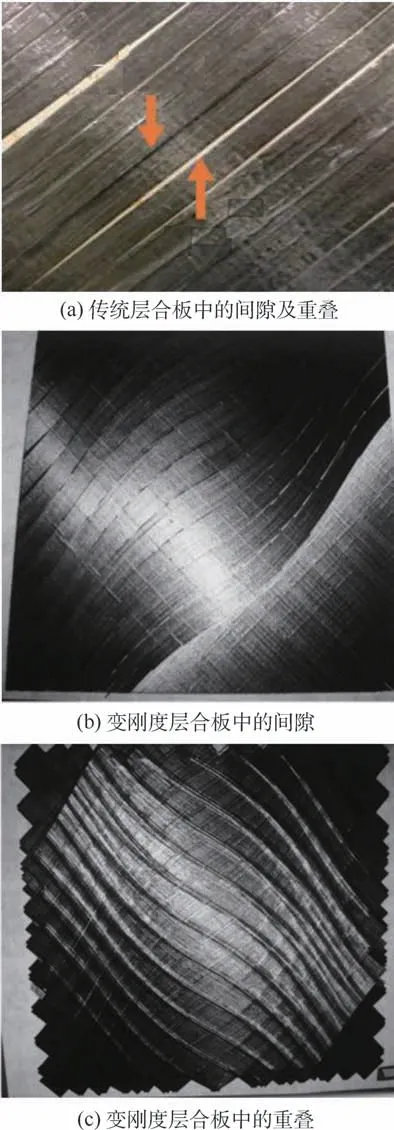

制造过程中产生的铺层表面缺陷为AFP 成型技术应用的主要限制因素,对其进行分类有助于对缺陷形成机制的理解、缺陷对制件影响规律的分析及铺层表面缺陷的检测。 Harik 等[7]从设计、制造、分析和检测的角度出发,对AFP 铺放过程中出现的多种表面缺陷进行了系统性的分类,其中,铺层表面的间隙与重叠作为传统层合板及变刚度层合板中最常见的缺陷,受到了广泛关注,如图1 所示[7-8]。 这2 种缺陷在不同结构层合板中的形成原因也存在差异。 在传统层合板的铺放过程中,铺放设备精度不足会导致实际铺放轨迹与预设轨迹不一致,从而导致间隙或重叠区域;而在铺放变刚度层合板时,除设备精度外,零件几何形状、复杂的丝束铺放路径、不同铺覆策略的选取,也会导致丝束在铺放过程中沿着牵引路径不可避免地出现呈三角形的间隙或重叠区域[7-8]。

图1 传统层合板和变刚度层合板中的间隙与重叠缺陷[7-8]Fig.1 Gaps and overlaps in conventional laminates and variable-stiffness laminates[7-8]

除间隙与重叠外,铺层在铺放过程中受操作手段、设备精度、工艺参数、零件结构等因素的影响,会出现多种如扭转、搭接、折叠、异物、褶皱、缺丝等表面缺陷,如图2 所示[7]。 其中,丝束扭转主要由进料系统操作不当、导向系统堵塞、丝束张力设置不当、铺放设备振动等原因造成;而丝束张力过大、压辊压实力不足、压辊尺寸选择不当都会影响丝束与铺放表面的贴合质量,导致丝束从铺放表面脱落,形成缺丝缺陷,或在凹面形成搭接区域。 此外,当丝束沿曲线牵引路径铺放时,张紧轮张力问题同样会导致丝束在横向方向上折叠,从而产生间隙与重叠区域;异物指在铺设过程中铺层表面上堆积的不规则碳纤维球、树脂球或来自其他生产区域的碎片。

图2 AFP 铺放过程中常见的制造缺陷[7]Fig.2 Common manufacturing defects induced by AFP process[7]

以上缺陷随着铺放过程不断累积,不仅会影响尺寸一致性,还会影响铺层之间的贴合质量,在制件内部形成多个贫树脂区或富树脂区,在厚度方向上发生多处纤维错位,从而导致局部的纤维波浪,这一缺陷称为面外纤维波纹,如图3 所示[9]。 面外纤维波纹作为工业复合材料部件设计和制造中最常见的问题之一,通常发生于厚截面复合材料结构中,常作为层合板铺设过程中铺层多个表面缺陷(间隙、重叠、褶皱、搭接)的综合宏观表征。

图3 层合板中的纤维波纹缺陷[9]Fig.3 Out-of-plane waviness in composite laminates[9]

在机械载荷的作用下,制件内部的缺陷会影响结构的可靠性及使用寿命,从而导致结构整体失效,因此在设计AFP 成型大型航空构件时,准确评估缺陷对复合材料性能的影响对结构损伤容限设计至关重要[10]。 研究人员通过实验或仿真等方式,探究了制件拉伸、压缩、剪切等力学性能对缺陷的敏感性,发现制件性能受铺设环境、缺陷类型、缺陷尺寸、缺陷位置、制件宽度、铺层规划等多种因素的影响[11-19]。 近年来,复合材料逐渐应用在船舶中的水翼、螺旋桨及涡轮叶片等结构,这些结构往往比航空材料更厚,内部的缺陷使结构更易出现冲击损伤的问题,也对制件层间力学性能及损伤容限提出了更高要求。 对此,许多研究人员定性或定量分析了缺陷对制件层间性能、断裂韧性、损伤容限、疲劳寿命的影响[20-30]。 然而,大部分缺陷难以在铺设过程中通过人工方式引入,因此,目前大部分针对缺陷对制件综合性能影响的研究主要集中在间隙、重叠与面外波纹等3种缺陷。

随着现代工业的不断发展,复合材料越来越多地被应用于不同领域,如航空、航天及交通运输等领域,也对复合材料结构质量性能提出了进一步的要求。 由以上研究可以看出,复合材料AFP成型工艺过程会给制件带来各类缺陷,影响制件的尺寸一致性、机械性能及疲劳寿命。 在外部扰动及制件内部缺陷的耦合作用下,复合材料结构在其运行过程中可能会出现机械故障或结构失效。

2 AFP 工艺在线检测技术研究进展

随着复合材料制造工艺自动化水平的不断上升,对高质量、低损伤部件的需求不断增加,然而AFP 成型过程受工艺参数、材料质量、设备精度、轨迹规划等因素的影响,造成超出容许程度的各类缺陷,严重影响制件的力学性能,制约了其在诸多场景中的应用。 传统的无损检测方法(如X 光成像技术、剪切成像技术)受设备尺寸、质量、环境要求及响应时间等因素的限制,难以在AFP 工艺过程中实时识别缺陷,因此,稳定可靠的在线检测系统对于AFP 成型过程中结构的质量控制尤为重要[31-33]。

在AFP 工艺发展的早期,工作人员通过目测评估铺层铺放质量。 然而,铺层表面缺陷一般只有毫米级,且与预浸料之间的外观辨识度不高,使得表面缺陷难以判别,存在易漏检、过于依赖经验等问题,为缺陷的人工定位及评估带来了巨大的挑战[34]。 据统计,利用目测法对复合材料进行缺陷检测与修复所需时间在自动铺丝工艺过程中的占比达到了63%,是铺设过程耗时的2.5 倍,严重制约了成形效率[35]。 因此,对铺放过程进行实时监控,采用各类自动化缺陷检测方法极为重要。随着研究的不断进展,出现了一系列针对AFP 过程的在线检测系统,如基于激光技术、基于可见光图像识别技术、基于热成像技术、基于布拉格光纤光栅技术的在线检测系统,以及基于其他技术原理的各类探索性在线检测系统,本文将分别总结各技术的原理、优缺点及发展现状。

2.1 基于激光技术的复合材料制件AFP 成型过程在线检测系统

激光检测技术作为一种非接触式测量方式,具有实时性好、精度高、分辨率高等优势,因此,许多研究人员针对复合材料制件AFP 成型过程,利用激光投影仪、激光位移传感器、激光轮廓仪等设备,搭建了基于激光检测技术的在线检测系统,除辅助丝束定位外,还能够实现AFP 铺放过程中铺层表面间隙、重叠、异物、扭转、搭接、褶皱、脱黏等多种缺陷的识别。

针对丝束铺放轨迹与预设轨迹不一致所带来的一系列缺陷(如间隙、重叠等),工作人员需要对缺陷的来源丝束进行定位以实现进一步的修复,而缺陷及丝束外观特征使得丝束定位及缺陷评估耗费的时间成本急剧增加。 针对这一问题,激光投影仪由于其投影亮度高、设备体积小、准确率高等优点,常被用于复合材料手糊成型工艺过程中辅助铺层质量评估[36]。 美国Electroimpact公司[37-38]利用激光投影仪在AFP 过程中标记铺层边界、定位缺陷来源丝束,辅助检测人员区分预设间隙及生产过程带来的间隙缺陷,引导修复人员对缺陷进行修复。 此外,Shadmehri 等[39-40]搭建的AFP 过程在线检测系统利用激光投影仪获得制件三维空间信息,并根据缺陷种类设计的不同“缺陷特征”投影到制件表面,通过相机捕获铺层图像以辅助决策,如图4 所示。 除了标记铺层边界辅助铺层边缘质量评估外,该系统还能够实现丝束偏移检测及间隙大小测量。

图4 基于激光投影仪的AFP 过程在线检测系统[39-40]Fig.4 AFP online monitoring systems based on laser projector[39-40]

与人工目测法相比,利用激光投影仪搭建的AFP 过程在线检测系统提供了具有更高成本效益的解决方案,但是该技术目前多为人工检测辅助手段,未能实现AFP 工艺过程中的在线自动化监测,主要有以下2 个原因:

1) 实时性不足。 要在复杂表面上实现精准投影,需要确认激光投影仪与工作表面的空间关系。 当在旋转芯轴上制造大型复合零件时,空间关系计算需要耗费大量时间,从而使得投影滞后于芯轴旋转速度,无法在铺放过程中定位丝束及缺陷。

2) 适用场景受限。 在复杂曲面上投影易产生误差,且误差随着入射角的增大而增大,难以精准定位缺陷。

激光三角位移传感器则为AFP 工艺过程的自动检测带来了可能性,其作为数据采集方式,除了可以测量被测物体的空间位置信息外,还能获取铺层表面的深度信息,其主要由激光器、激光检测器和测量电路组成,具有高分辨率、高响应、适应恶劣环境等优点[41-44]。 早在1996 年,Kitson[41]将激光三角位移传感器集成在铺丝头以在铺放过程中提取丝束边缘空间位置信息,并通过计算机成像技术及特征提取算法处理获得的数据,进一步评估间隙、重叠的尺寸及识别铺放表面异物;然而有研究人员指出,通过丝束边缘位置信息计算铺面表面异常区域准确率不高,且大量的数据存储使得检测速度大幅下降[42-43]。 针对这一问题,Zambal 等[44]基于激光三角位移传感器采集到的铺层表面深度信息生成铺层表面灰度图像,利用神经网络对其进行语义分割处理,从而实现铺层表面的间隙、重叠及异物的识别、分类与评估,如图5 所示。 图中,绿色、蓝色、红色及黄色区域分别代表无缺陷铺层表面、间隙、重叠及异物区域。

图5 基于激光三角位移传感器的表面制造缺陷识别与分类[44]Fig.5 Identification and classification of manufacturing defects on surface based on laser triangulation sensor[44]

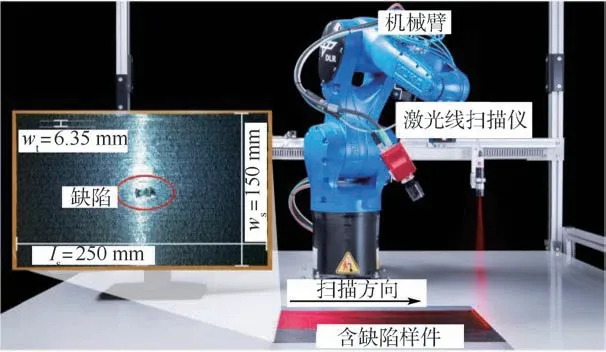

轮廓扫描仪通过激光线扫描的方式测量目标物表面位置、形状的变化,获取被测表面轮廓点云信息,通过计算机成像技术进一步实现表面特征的识别与评估。 针对激光投影仪难以实现高度自动化监测的问题,美国FlightAware 公司[45]为NASA 设计了一套AFP 在线检测系统,利用安装在铺丝头或机械臂上的线激光扫描仪获取铺层表面的离散点数据,基于特征检测算法检测丝束边缘、重叠、间隙及搭接等特征,从而实现辅助决策。Cemenska 等[46-47]进一步结合激光投影仪、轮廓扫描仪、工业相机及特征识别软件,成功实现了在AFP 过程中铺层边缘质量评估、多种表面缺陷识别、重叠和间隙宽度测量的自动化,并通过人机交互界面将超出容许程度的缺陷以图像与实时摄像的形式呈现给工作人员。 Meister 等[48-50]搭建了基于激光轮廓仪的AFP 过程在线检测系统(见图6),利用CLAHE 算法预处理其得到的铺层表面轮廓信息,结合DCGAN 算法与传统数据增强算法扩充数据量,利用不同的卷积神经网络对铺层表面缺陷进行识别与分类,其对于褶皱、扭转、异物的分类准确率达到100%,而间隙分类准确率达到了96.81%。

图6 基于激光轮廓仪的AFP 过程在线检测系统[48-50]Fig.6 In-situ AFP monitoring system based on profilometer[48-50]

尽管轮廓扫描仪具有实时性好、稳定性高等优点,且能够实现多种缺陷的自动化在线识别,但是目前系统铺层边界检测精度仍有待提高,要求工作人员对未检测到的铺层边界进行手工标记,且需要采集大量生产数据进一步优化缺陷识别及边缘检测算法,从而增大时间成本。

神经网络作为机器学习技术中的一种,常用于预测、控制、故障诊断,有不少学者结合神经网络及激光检测技术以实现自动铺放过程中铺层表面的缺陷检测,如Zambal、Meister 等学者结合神经网络及激光传感器实现铺层表面间隙、重叠、褶皱、扭转、异物的评估[44,48-50]。 此外,Sacco 等[51-53]基于美国NCDMM 公司研发的复合材料结构检测系统(ACSIS),利用残差卷积神经网络和遗传算法对轮廓扫描仪获取的制件表面图像进行语义分割,从而实现制件表面缺丝、扭转、间隙、重叠、褶皱、搭接等多种缺陷的识别与分类。

综上所述,目前已有大量研究人员利用激光技术对AFP 过程进行在线监测,且随着机器学习技术的发展,神经网络也被用于处理激光位移传感器及轮廓扫描仪获得的铺层表面数据,识别铺层表面的各类缺陷,进一步提升了监测系统的可靠性及响应速度。 然而,激光检测效果仍然受到环境、数据、设备的限制,只能检测到铺设过程中的表面缺陷,无法识别制件在固化过程中内部结构的变化。

2.2 基于可见光图像识别技术的复合材料制件AFP 成型过程在线检测系统

基于激光技术的AFP 在线检测系统主要是利用激光投影仪辅助定位丝束和标记铺层边界,或是利用轮廓扫描仪实现铺放表面缺陷的检测。然而环境光易对检测过程产生干扰,从而降低缺陷识别精度。 除了激光传感器外,工业摄像头作为常见的图像采集方法,在复合材料AFP 成型过程中也有着许多应用。

Soucy[54]通过在铺丝头上安装摄像头系统以辅助工人进行铺设过程的在线检测,但是实验证明该方法同样受到环境光影响,且预浸料丝束与铺设表面之间辨识度不高。 针对这一问题,Engelbart[55]利用工业相机实时监测铺放表面以评估表面缺陷,并通过照明系统为制件上的缺陷提供更高的对比度,减轻环境光源和制件材料反射率对缺陷检测的影响,然而该方法要求操作人员对捕获图像进行实时解读,自动化程度不高,缺陷识别主观依赖性强。 与之相似,Shadmehri 等[39]搭建了激光视觉系统,但该系统作为辅助决策方法,同样依赖工作人员实现铺放质量评估,并未实现自动化检测。

随着计算机视觉技术的不断发展,工业相机不再仅仅作为提供远程监测方法的工具,通过结合图像处理算法为利用工业相机进行AFP 过程铺层表面状态监测提供了更多的可能性。 最初针对丝束铺放角度的实时监测,陈文等[56]提出了一种基于质心的二维图像分割法辅助铺层表面纹理提取,根据预先设定的纤维角度信息设计滤波器用于判断纹理方向,为铺放角度检测和表面缺陷检测提供了良好的基础。 倪金辉等[57]指出采用标准Hough 变换算法无法满足AFP 过程中直线丝束边缘检测的实时性要求,并针对该问题提出了一种基于直线拟合的预浸料边缘直线在线检测算法,与标准Hough 变换算法相比,该算法能够保持相同精度及抗噪性能,大幅降低了检测耗时。

针对制件AFP 铺放过程中铺层表面缺陷的检测,刘辉[58]搭建了纤维带在线检测系统,通过对图像进行预处理实现纤维带提取、边缘检测、图像细化,基于简化动态Hough 变换算法、投影重心法实现铺放角度、间隙与重叠的评估与测量。Tao 等[59]设计了集成多光源照明系统及CCD 相机的检测系统并置于铺丝头设备中,提出了基于直方图拉伸的图像增强算法,结合区域提取、边缘检测、Hough 变换等一系列图像处理算法,在铺设过程中定位丝束,测量间隙宽度,如图7 所示。 美国Boeing 公司[60-61]设计了机器视觉系统用于监测AFP 过程中出现的间隙、重叠、缺丝、异物等缺陷,其中铺丝头集成了数码相机及照明系统,以记录丝束铺放全过程,实现丝束铺放过程的三维可视化,但随着该系统的不断更新,其复杂程度也在不断提高。

图7 基于图像识别的不同间隙区域检测及测量[59]Fig.7 Identification and measurement of different gap regions during AFP process using image recognition technology[59]

与传统人工检测方式相比,视觉检测系统能够实现更时效的铺丝工艺在线检测和更集成的监测过程,并且为在线自动化检测提供了具有成本效益的解决方案。 然而,基于可见光图像识别的铺层表面在线检测系统主要依赖于边缘检测技术,易受环境光及设备精度影响,存在检测精度不足、缺陷检测种类受限等问题,尽管研究人员利用照明系统减轻了环境光源的影响,该系统仍然受到丝束与铺带表面的光线反射特性的限制;此外,工业相机响应时间会对丝束最大铺放速度带来限制。

2.3 基于热成像技术的复合材料制件AFP 成型过程在线检测系统

在AFP 工艺过程中,存放在铺放头中的预浸料丝束在铺放前需要保持低温以防止粘连,且铺丝头上集成的加热装置(热风枪、石英灯等)会对铺放表面进行预热,以保证层间贴合效果。 由于预浸料在铺放过程中会比铺放平面的表面温度低,基于热成像技术的AFP 在线检测系统可以利用温度差信息分析铺放质量。 在此基础上,研究人员通过结合不同热源、不同算法,搭建了各类基于热成像技术的AFP 工艺过程在线检测系统。

美国Boeing 公司[62-66]在早期提出利用倾斜照明系统及红外摄像仪辅助监测,以实现间隙、重叠、拖拽、起皱、扭转、异物等多种铺层表面缺陷的在线识别,减少铺层表面检测所耗费的停机时间,同时利用多角度照明系统引导工作人员对缺陷进行修复。 但随着该检测系统的迭代更新,系统复杂度也在不断提升,且利用短波红外摄像头只能实现对特定种类的缺陷检测[36,67]。

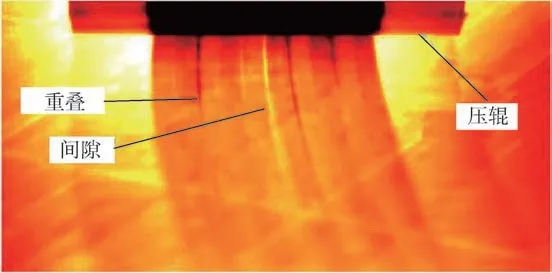

如图8 所示,为了实现铺层表面缺陷的自动在线识别,Schmidt 和Denkena 等[68-73]搭建了基于热成像技术的AFP 在线检测系统,并通过一系列实验验证了其可行性及检测精度。 在最初的设计中,研究人员利用红外摄像头监控不同的感兴趣区域(region of interest, ROI),结合边缘检测算法提取铺设丝束位置信息,通过与规划轨迹比较实现了间隙与重叠的实时测量;同时,针对丝束扭转、搭接、异物等多种缺陷,利用铺放表面温度场信息进行在线评估,并将该系统集成在IFW 铺丝头上以提高监测可靠性及响应速度[68-70]。 此外,Schmidt 和Denkena 等[71]系统研究了路径规划、制件几何、工艺参数对铺放表面温度传导行为的影响,据此建立了热传导模型以预测在特定工艺参数下的铺放表面及铺设丝束的温度分布和变化,进一步提高了监测精度。 为使监测系统更加独立于材料种类,Schmidt 等[72-73]利用卷积神经网络识别铺层表面缺陷(间隙、重叠、不同异物)并对其进行分类,通过比较不同模型分类效果选取最佳网络结构,其分类准确率达到了92% 以上。 上述监测系统主要通过与预设轨迹作对比,利用计算机视觉技术识别铺层表面缺陷,与之不同的是,NASA 的Juarez 和Gregory 等[74-78]开发了用于AFP 过程监测的热成像系统,主要利用铺层表面热流信息,根据不同缺陷对热传导行为的影响不同这一机理实现铺层表面缺陷的检测。 如图9所示,该系统通过石英灯加热铺层表面,利用铺层表面作为透射热源,通过铺丝头上的红外摄像头与工业相机,记录铺放过程中铺层表面的温度场变化,发现即使没有经过任何图像处理,铺层表面缺陷也清晰可见(见图10)。 此外,研究人员利用数据规约算法、CLAHE 算法、有监督机器学习算法处理热成像仪采集到的铺层表面原始数据,减轻环境温度与镜头畸变带来的影响,检测间隙、重叠、缺丝、起皱、脱黏等表面缺陷,在线评估铺放质量及压实质量,实验结果表明,该系统成功检测到复合材料制件AFP 成型过程中出现的所有小于0.762 mm 的缺陷,此外,该系统通过集成硬件及软件系统,实现了铺层表面的三维空间重构。 Chen 等[67]同样通过集成数据采集、缺陷识别、缺陷测量及缺陷可视化4 个模块,利用卷积神经网络实现了多种缺陷(如间隙、重叠、缺丝、扭转、异物、搭接等)在AFP 过程中的在线识别,同时基于图像提取与分割算法定量评估了缺陷尺寸,并通过三维重构对其进行可视化处理。

图8 基于热成像技术的AFP 过程在线检测系统[68-73]Fig.8 Thermal image technology based online monitoring system for AFP process[68-73]

图9 NASA 开发的基于热成像技术的AFP 过程在线监测系统[74-78]Fig.9 Thermal image technology based online monitoring system for AFP process developed by NASA[74-78]

图10 铺放过程中铺层表面热成像图[74-78]Fig.10 Thermal images of surface of laying ply[74-78]

与可见光图像识别技术相比,热成像监测技术能够很好地集成到自动铺丝系统中以实现自动铺丝工艺过程监测的自动化,并且能够实现对多种缺陷的在线检测及贴合质量的评估。 然而,热成像技术仍然存在一定的问题:

1) 热源加热稳定性为该技术的应用带来了挑战,热源输出热量应该根据铺设速度进行自动校正,否则将会造成误检,降低检测精度。

2) 铺设速度受到限制。 热成像摄像头及光学摄像头的参数限制了最大铺设速度,当铺设速度过快时,容易造成漏检。

3) 温度数据受到环境影响。 由于热成像技术是利用铺放表面及铺设丝束的温度信息进行分析,环境温度会对铺设过程的温度信息带来噪声,使得原始温度数据信噪比过高。 尽管研究人员通过数据处理的方法改善了这一现象,但是环境仍然会对缺陷识别精度带来一定影响。

2.4 基于布拉格光纤光栅技术的复合材料制件AFP 成型过程在线检测系统

自动铺丝工艺过程中的过程监测系统大多采用激光成像系统、可见光成像系统及热成像系统,然而这些监测方法只能识别制件AFP 成型过程中铺放表面的缺陷,无法监测到制件固化或服役过程中内部的变化。 早期,研究人员尝试通过植入应变片监测结构内部应变的变化,然而该传感器容易失效,且会严重影响制件性能,难以应用在实际工程环境中[79-80]。 布拉格光纤光栅(FBG)传感器作为光纤传感器中的一种,可使光在光纤传播过程中产生折射及反射,并通过监控该反射光波长变化计算光纤周围环境的应变及温度,具有体积小、质量轻、抗电磁干扰能力强、可远程操作的优势, 在近年的无损检测应用中备受青睐[81-87]。

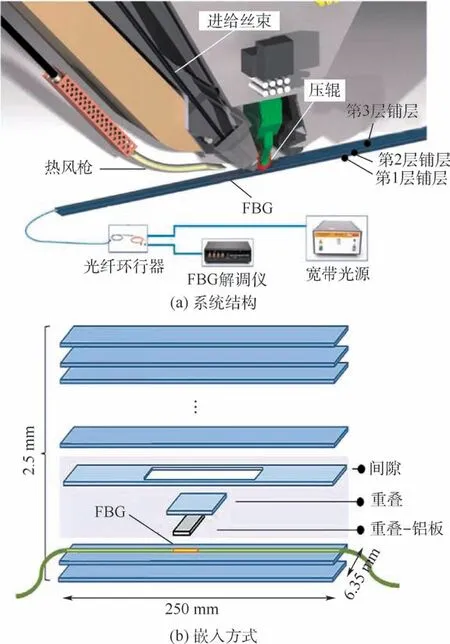

Oromiehie 等[88-95]基于FBG 传感器搭建了AFP 在线检测系统,通过在某一铺层铺放结束后埋入FBG 传感器,监测制件后续铺设过程中内部压力及温度变化,识别铺放过程中的缺陷,其系统结构如图11 所示。 研究人员通过实验发现,FBG传感器能够监测到制件在AFP 过程中残余应力的形成,并通过带有多种缺陷(间隙、重叠、异物)的层合板与无缺陷样本,发现缺陷种类与尺寸会对FBG 波长响应曲线的轮廓及斜率造成不同的影响,证明FBG 传感器可用于在线识别AFP 过程制件内部缺陷的形成[88-92]。

图11 基于FBG 传感器的AFP 过程在线检测系统[88-95]Fig.11 AFP online monitoring system based on FBG sensors[88-95]

FBG 反射光波长受应变及温度的共同影响,而在上述实验中,系统利用单根FBG 传感器监测制件AFP 成型过程,没有实现制件内部温度及应变的单独定量测量。 针对这一问题,研究人员将2 个应变敏感度不同的FBG 传感器交错布置,通过与有限元分析结果对比验证其应变测量准确率在容许范围内。 此外,研究人员指出可利用嵌入的FBG 传感器监测制件服役过程中的声信号,并利用快速傅里叶变换算法对数据进行处理,实现制件在服役过程中的结构健康监测[93-95]。

与其他在线检测技术相比,光纤监测系统能够实现制件内部全生命周期的在线监测,且FBG波长响应信息作为一维信号,对数据存储要求较小,具有低成本、小尺寸、轻便、实时性高、能够实现远程操控等优点。 然而,目前基于光纤传感器的AFP 过程在线检测系统仍处在实验室阶段,其面临的主要挑战如下:

1) 测量精度不足。 上述实验中,研究人员通过与有限元分析结果作对比,虽然应变测量准确率在容许范围内,但最大误差达到将近20%。

2) 存活率不足。 与应变片相比,FBG 传感器的存活率大幅提高,然而该传感器的可靠性仍受AFP 成型过程中温度及压力的影响。

3) 只能实现局部测量。 FBG 传感器只能实现局部点的测量,不能提供反映AFP 过程中成型构件全区域的应变信息,尽管一根光纤可以集成多个FBG 传感器,但是目前并没有相关研究及应用。

4) 影响制件性能。 尽管与应变片相比,嵌入式FBG 传感器对复合材料层压板结构完整性影响不大,但当嵌入方向垂直于纤维方向时,会导致纤维周围的应力集中,从而影响结构性能。

2.5 基于其他检测技术的复合材料制件AFP 成型过程在线检测系统

除了上述几种针对复合材料成型过程的在线检测系统,也有许多研究人员针对以上监测系统存在的问题,探究了其他传感器用于AFP 过程监测的可能性,如应变计、涡流传感器、分布式光纤传感器、触觉传感器等[96-99]。

研究表明,缺陷的形成与演化是由制造过程中多个应力状态及其动态波的耦合效应引起的,且缺陷的存在会进一步影响应力波的传播特性[100-101]。 利用这一特性,Han 等[96]将压辊作为激励源,通过应变计实时监测AFP 过程中的应力波传播信号,结合傅里叶变换及小波变换分析应力波特征指标(如平均应力、应力峰值),建立了孔隙密度与超声衰减系数之间的关系,用于评估制件固化前的孔隙密度。

针对基于可见光图像识别的AFP 成型过程在线检测系统易受环境光源及材料外观影响的问题,Schmidt 等[97]搭建了基于涡流检测的AFP 过程在线检测系统,结果表明,除了纤维方向外,该系统能够识别丝束间隙、重叠、异物及搭接等缺陷。 然而,由于涡流传感器的形状及扫描速度的限制,该传感器仍未集成到自动铺丝头中。

与FBG 传感器不同,分布式光纤传感器可以实现沿光纤方向的环境温度及应变的高精度多点检测。 Shamsuddoha 等[98]结合该传感器与数字图像相关法(DIC)监控带切口热塑性复合材料管在AFP 工艺成型过程中及在双轴加载情况下的位移及机械应变数据,通过与数值仿真结果比较验证了其准确率,但该系统仍处在实验室阶段,且与FBG 传感器相同,存在存活率不足与影响制件性能等问题。

在过去的三十多年,触觉传感器作为机器人领域中重要的组成部分,主要用于检测仅通过视觉难以检测到的特性,如接触力或接触表面3D形状。 欧洲空客公司[102-103]提出了在压辊内集成压电传感器以实时反馈AFP 或ATL 过程中的局部压力分布,但是这些设计仍然停留在概念阶段,缺乏实际的应用验证。 Elkington 等[99]制作了集成触觉传感器的压辊,在压实过程中通过集成的LED 灯及工业相机捕获柔性压辊内部光学标记的位置信息,利用最近邻方法对数据进行处理,成功实现了AFP 过程中的铺层表面异常检测,如褶皱、搭接、异物、间隙、重叠、缺丝的在线识别。

本文总结了部分复合材料制件AFP 成型过程在线检测原理和系统的适用缺陷类型、测量参数、测量精度和数据采集速率,结果如表1 所示。

表1 各类AFP 检测系统技术细节汇总Table 1 Technical review on online monitoring systems for AFP process

3 结束语

铺放过程中出现的各类缺陷不断累积,严重影响了复合材料结构的机械性能及疲劳寿命,限制了AFP 技术的应用发展。 为了有效提升制件成型过程中的质量,国外大量研究人员基于不同技术对复材制件自动铺放成型过程的在线检测方法进行了深入的研究,其中激光、可见光图像、热成像等技术已成功应用。 然而自动铺丝工艺在中国发展起步较晚,对铺放过程监控技术的研究仍处于起步阶段,主要依赖操作者目视进行铺放成型过程的缺陷检测。

研究表明,目前各类监测系统具有不同的优势,可结合计算机成像、边缘检测或神经网络等方法实现多类缺陷的识别及铺层质量的评估。 然而,这些检测系统在实际的工程应用中易受到设备、环境、数据及材料等因素的影响,存在检测精度不足、易受环境影响、应用场景受限、实时性差等问题。 针对以上问题,未来可从以下3 个方面开展研究:

1) 通过不同检测技术的结合实现制件在AFP 成型过程中的在线检测。 基于激光技术或热成像技术的AFP 过程在线检测系统能够有效检测到制件铺放过程中的表面缺陷;而利用布拉格光纤光栅、分布式光纤传感器及应变计可以实现对AFP 过程中制件内部缺陷的演变的监测。 因此,结合不同传感器的不同优势,开发基于多传感器的在线缺陷检测系统,将成为未来在线检测和控制缺陷的研究重点。

2) 结合机器学习算法实现制件在AFP 成型过程中的在线检测。 近年神经网络已经在各种工程应用中得到了普及,包括预测、控制和故障诊断,而针对AFP 过程的在线检测,已有不少学者利用神经网络模型实现铺层表面缺陷的在线识别,然而这些研究工作仍处于起步阶段。 因此,应密切关注人工智能技术的发展,结合新型神经网络模型,进一步提高铺层表面缺陷的在线识别精度。

3) 深入研究不同因素对缺陷形成及演变的影响。 目前已有的在线检测技术可实现铺层表面缺陷的有效识别,但是无法根据设备、材料、工艺参数等因素的变化实现未来铺层质量的预测。 因此,深入分析不同因素对缺陷形成及演变的影响机理,有助于实现铺放过程中结构缺陷形成及演变的预测,进一步提高在线检测系统识别与评估的准确率,为后续的工艺参数调控、成型质量控制打下基础。