腐植酸钾渣替代造粒粘结剂适宜比例的试验探究

2022-10-13张金锁刘忠义吴凡凡惠帅帅黄公青

张金锁 刘忠义 朱 波 刘 忠 吴凡凡 惠帅帅 黄公青

(内蒙古博大实地化学有限公司,内蒙古 鄂尔多斯 017300)

腐植酸钾渣是用氢氧化钾精提褐煤中黄腐酸钾生产工艺中产生的中间产物,尽管它是中间产物,但它本身含有少量黄腐酸钾、大量腐植酸成分,具有与腐植酸相近的土壤改良功能,可作为复混肥中营养增效剂使用。目前,在我国复混肥生产工艺中,除按配方添加一定比例的营养成分外,还需添加一定比例的粘结剂,通过提高肥料颗粒的强度、颗粒性以提高复混肥造粒效果,满足执行标准要求。所添加的粘结剂,基本为黏土物质,对肥料的肥效提升和对土壤的贡献基本为零,并且会加剧黏质土壤的板结问题,降低土壤的通透性。

在此基础上,本试验想探索是否可以用腐植酸钾渣替代粘结剂或替代部分粘结剂,以达到复混肥产品降本增效的目的。通过造粒试验,找出复混肥配方中用不同比例的腐植酸钾渣替代粘结剂后对肥料强度和成球率的影响规律,根据规律,分析腐植酸钾渣替代粘结剂的最优比例,为增效复混肥的研发和生产提供数据参考。

1.材料与方法

1.1 试验设备

肥料包衣机(BY300A)、自动颗粒强度测定仪、干燥箱、真空干燥箱、筛子(1.00 mm、4.75 mm)、电热吹风机、测温仪及其他辅助设备。

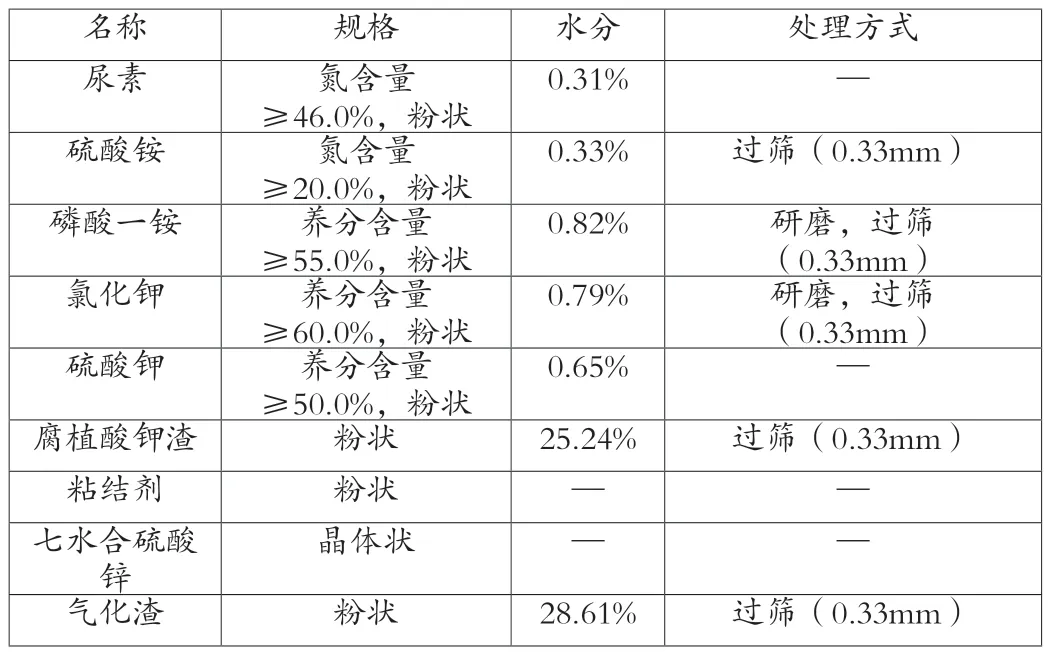

1.2 原料及预处理

原料为复合肥常用物料,氮磷钾营养元素原料如尿素、硫酸铵、磷酸一铵、氯化钾、硫酸钾,应符合养分含量要求,为造粒便捷,原料全部为粉末状,对有结块、结晶等不符合造粒要求的原料进行研磨、过筛预等方式做预处理。腐殖酸钾渣作为本次实验主要原料,应完全符合质量要求。粘结剂不可受潮、浸水。气化渣为尿素生产工艺中水煤浆气化残留物,属于工业固废,因水分多,在使用前需要晾晒至水分符合要求,气化渣颗粒大小不一,还需过筛处理。以满足造粒要求,原料及预处理方式见表1。

表1 原料及预处理

1.3 试验方法

1.3.1 试验步骤

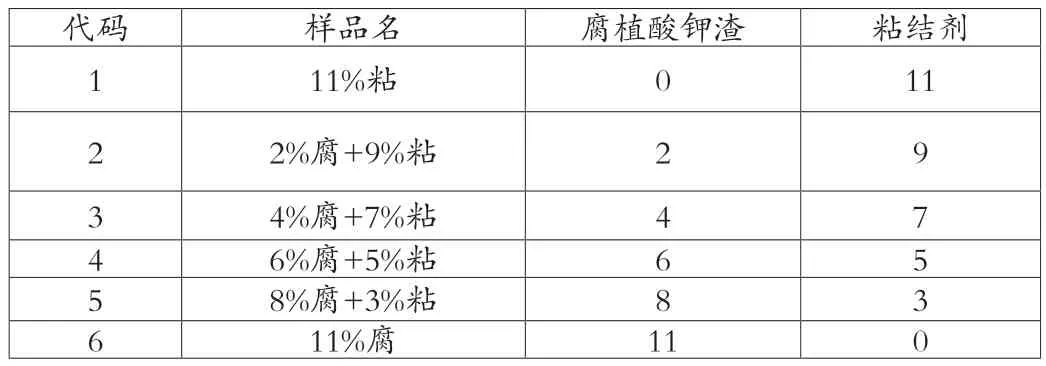

所有原料经预处理后粒径均在0.33mm以内,按复混肥配方(表2)将原料混匀,腐植酸钾渣代替粘结剂的比例设置为0%、2%、4%、6%、8%、11%。

表2 腐植酸玉米肥造粒试验配方

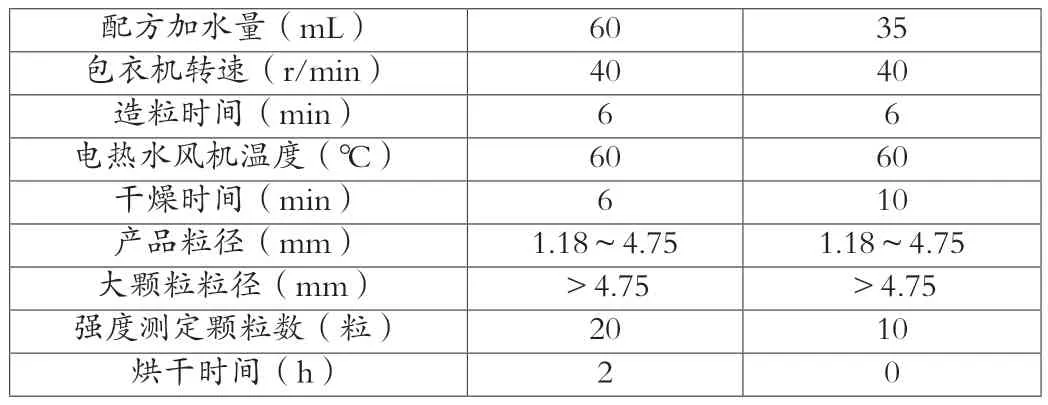

为研究不同水分含量对造粒效果的影响,本试验进行两次试验,第一批试验中干燥时间设定为6min,后继续烘干2h,第二批试验中设定干燥时间为10min,且不进行后续烘干处理。温度降至室温后进行筛分,将粒径控制在1.18~4.75mm,后转移至自封袋内保存备用。2次试验处理方式见表3。

表3 2次试验处理表

配方加水量(mL) 60 35包衣机转速(r/min) 40 40造粒时间(min) 6 6电热水风机温度(℃) 60 60干燥时间(min) 6 10产品粒径(mm) 1.18~4.75 1.18~4.75大颗粒粒径(mm) >4.75 >4.75强度测定颗粒数(粒) 20 10烘干时间(h) 2 0

由于小型包衣机造粒与车间滚筒造粒有很大的差异,小型包衣机每次生产添加物料少、转速高、按批次生产、烘干温度相对较低,车间生产为工业化、规模化,具有连续性,添加物料多、转速相对较慢、烘干温度高、影响因素多。因此在不同腐植酸钾渣替代比例交互试验的同时,与车间生产的复混肥也做相应的对比。

1.3.2 检测指标及方法

成球率:成球率=成球后的样品质量/样品总质量×100%

水分含量:GB/T 8576-2010复混肥料中游离水含量的测定,真空烘箱法。将样品研磨后,称取2g(精确到0.0001g)至恒重称量瓶内,在50℃、0.07Pa大气压条件的真空干燥箱内放置2h,取出,加盖,冷却至室温,称重,按下式计算。水分含量=(空瓶质量+样品质量-烘干后总质量)/样品质量×100%。

强度:随机取20粒/10粒,用自动颗粒强度测定仪进行测定,取平均值。

2.结果与分析

2.1 不同比例腐植酸钾渣对复合肥造粒水分、强度与成球率的影响

按照检测方法分别检测并计算样品的水分、强度、成球率,结果见表4。

表4 2次造粒试验测定数据计算结果

第一批次试验为造粒后放入105℃干燥箱内烘干2h,水分含量较低,水分≤1.0%颗粒占比较大,各处理间强度无较大差异;第二批次试验,颗粒在造粒过程中只增加10min电热吹风机干燥时间未进行后续烘干处理,此次颗粒水分较高,水分≥4.0%颗粒占比较大。

通过两次实验对比,肥料颗粒强度和水分呈负相关,水分含量增高时颗粒强度下降。第一组低水分试验组的成球率整体高于第二组高水分试验组的成球率。当水分含量超过7%时,颗粒强度会过低,后续研究或生产中可进一步进行论证。

2.2 车间生产的肥料水分与强度

在包衣机上进行本次造粒试验,生产工艺与车间生产工艺相似,但环境和设备完全不同,为明确和车间实际产品的区别,随机选取与试验同天的肥料产品,检验其水分与强度与包衣机造粒试验数据进行对比,在相近水分含量下,包衣机所得产品强度均远低于复混肥车间产品。

2.3 不同比例腐植酸钾渣代替造粒粘结剂中水分与强度关联试验

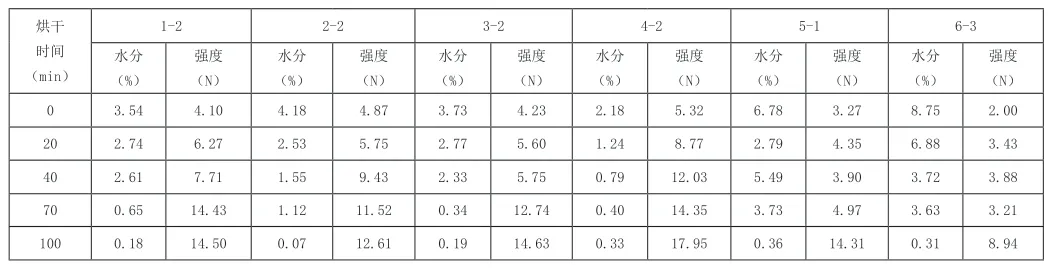

第2次造粒试验产品水分含量相对较高,因此后续进行水分烘干,检验相同样本中不同水分与强度的关联,随机选取第二次试验中6个配方下的任意一个处理在105℃干燥箱内放置0min、20min、40min、70min和100min,各时间点对样品进行水分和强度检测,相关数据见表5。

表5 水分与强度关联试验数据

从表5数据可以看出,随着干燥时间的增加,肥料水分逐渐降低,颗粒强度逐渐升高。水分作为肥料颗粒强度最重要的相关因子,如果水分过大,肥料呈糊状不会成粒,水分过低,则不符合生产要求,颗粒强度也会变化巨大。

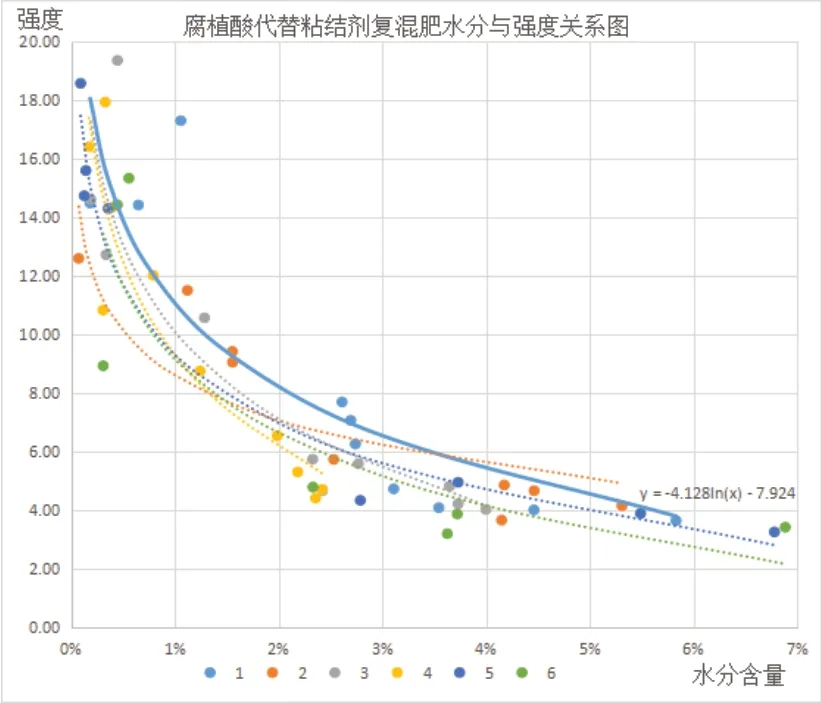

图1 水分与强度关联曲线图

根据此图可以更加直观地看到,各配方中“水分—强度”变化规律,以及不同配方之间对比规律。即同一配方中,随着颗粒中水分含量升高,颗粒强度均有明显的下降趋势,且为非线性规律,水分含量在1%以内,颗粒强度变化迅速,水分含量大于1%,颗粒强度变化相对迟缓。同一水分含量水平情况下,其他组分颗粒强度均小于第1个配方。

2.4 数据选择与处理

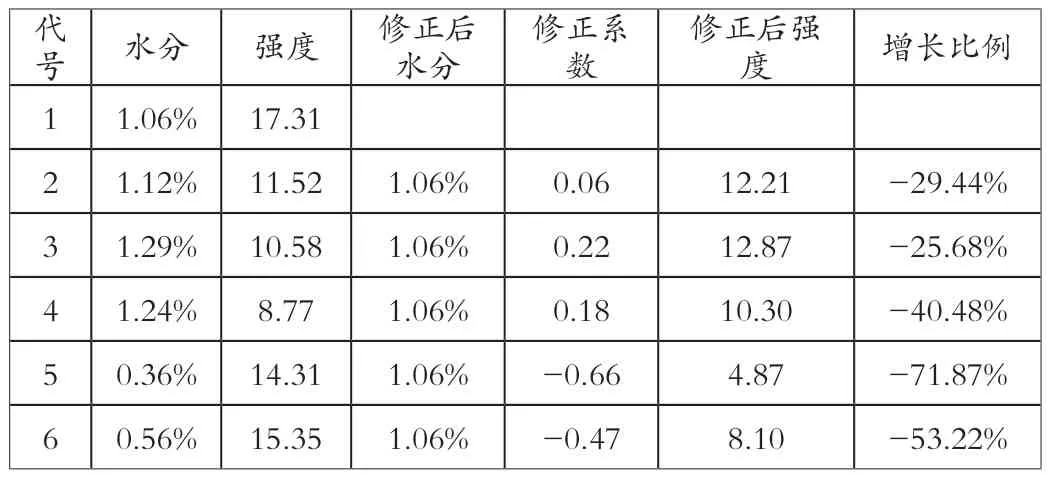

根据复混肥车间内控指标(水分质量分数≤3.0%)以及造粒数据,选择水分质量分数相近并在2.0%~3.0%与1.0%~2.0%的数据进行对比,数据统计如表6、表7。

表6 1.0%~2.0%水分各组分之间强度对比

表7 2.0%~3.0%水分各组分之间强度对比

按线性规律将水分1.0%~2.0%之间的肥料颗粒修订为1.06%,分析相同水分条件下颗粒强度规律,发现随着腐植酸钾渣添加量的增加,颗粒强度呈下降趋势。颗粒强度增加量从-25.68%下降至-71.87%,表明腐植酸钾渣对复合肥颗粒强度的影响比较大。

按线性规律将水分2.0%~3.0%之间的肥料颗粒修订为2.61%,分析此水分条件下颗粒强度变化规律。发现随腐植酸钾渣添加量的增加,肥料颗粒强度呈下降趋势,且添加量在4%以内时,颗粒强度下降度在30%以内,继续增加添加量,颗粒强度下降至40%以上。

水分调整后的两组数据表明,复合肥颗粒强度会随着腐植酸钾渣添加量的增加呈下降趋势,且添加量在4%以内时颗粒强度下降程度在30%以内,继续增加则会使强度下降至40%以上,对复合肥商品性带来较大挑战。

由于不同组配方的水分含量不同,为更直观性的分析颗粒强度和水分含量的关系,将水分含量调整为同一数值,尽管颗粒强度和水分含量为非线性相关,但在水分含量1.0%~3.0%且相近的情况下,线性相关性也较为显著,因此水分修正按线性规律修正。

3.结论与讨论

本次包衣机造粒所得样品与复混肥车间生产的复混肥相比,在相近水分含量条件下,强度均远低于复混肥车间产品。这主要是由于造粒环境和方法不同引起的。

试验证明,复混肥配方中,成球率与腐植酸钾渣替代粘结剂比例并无明显关系。随着腐植酸钾渣替代粘结剂比例的增加,在同等水分条件下,样品颗粒强度呈明显降低趋势。替代比例超过4%后,颗粒强度会明显下降,下降比例超过40%;替代比例不高于4%时,颗粒强度下降均在30%以内。因此利用腐植酸替代粘结剂提高复混肥性能,应控制腐植酸的替代比例,替代比例不超过4%。

本次试验仅为包衣机上小型试验,并不能代表实际生产情况。如果要应用到实际生产中,还需要进一步进行中试试验。