丁腈橡胶非均相催化加氢研究进展

2022-10-13王亚溪吴淑正张宏伟袁珮

王亚溪,吴淑正,张宏伟,袁珮

(福州大学石油化工学院,福建 福州 350000)

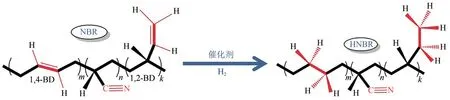

丁腈橡胶(NBR)是由丁二烯和丙烯腈共聚而制备的一种合成橡胶,具有极好的耐油性和较强的耐磨性,广泛用于制造耐油橡胶制品,但由于NBR 链段中存在大量C==C 不饱和键,使其耐候性和耐老化性较差,从而限制了在高精尖领域的应用。对NBR中的C==C双键选择性加氢即可得到氢化丁腈橡胶(HNBR),如图1所示。HNBR在耐老化、耐热、耐臭氧、耐化学品腐蚀及耐低温性能方面均得到了极大提高,同时剩余的少量C==C 仍可提供橡胶交联所需的不饱和键以形成橡胶交联网络结构,保持其弹性和高撕裂性能,是综合性能极为出色的橡胶之一。由于HNBR综合性能优异且需求量巨大,我国将其列为今后一个时期重点发展的新材料品种。

图1 NBR选择性加氢示意图[8]

HNBR 具有广阔的市场应用,在汽车传送带、汽车用燃料胶管、油井和气井钻探、发电站用电缆套管、化工用隔膜核阀门、纺织用辊筒、武器部件等领域获得了越来越广泛的应用,在许多方面可以取代价格昂贵的氟橡胶、氯丁橡胶等特种橡胶,用于制造苛刻条件下使用的密封制品。目前HNBR主要是日本Zeon、德国朗盛等公司在垄断生产,占总产能的90%左右,我国尚处于起步阶段。截止到2021 年HNBR 全球总产能达4.14 万吨/年(中国仅0.44 万吨/年),需求量达5.75 万吨/年,供需缺口巨大,HNBR日益增加的需求量会进一步扩大这一缺口。而催化剂是制约HNBR规模化生产和降低成本至关重要的因素,因此研发高活性低成本HNBR催化剂具有重要的实际意义和应用价值。

早在1998年,Chang等报道了不同孔径的Pd/AlO催化剂对聚合物选择性加氢效果的影响,结果表明,催化剂中存在最优孔径。Shahab 等研究了以Pd/CaCO为催化剂用于天然橡胶的加氢反应,研究表明,聚合物在反应中会吸附在催化剂上,导致催化剂失活。接着国内外众多学者对NBR 非均相催化加氢体系进行了深入的研究,但是随着各行各业对橡胶部件性能提出的更加苛刻的要求,对NBR非均相催化加氢体系仍需要进一步系统探索。本文对NBR 非均相催化加氢制备HNBR 过程中非均相加氢催化剂的结构设计、溶剂体系和负载型催化剂的循环再利用等方面进行了系统性归纳总结和分析讨论。最后,对未来NBR 非均相加氢催化体系的设计和优化提出了展望。

1 丁腈橡胶加氢工艺

HNBR 的制备方法主要有3 种:乙烯与丙烯腈共聚法、NBR 乳液加氢法和溶液催化加氢法。所谓乙烯-丙烯腈共聚法,是指控制丙烯腈和乙烯反应投料比,采用自由基共聚反应制备HNBR,但由于丙烯腈和乙烯的竞聚率相差很大(乙烯0.8、丙烯腈0.04),很难控制其反应过程,且自由基共聚对反应条件的控制极为苛刻,导致在聚合过程中产生凝胶、重排和链转移等副反应,因此目前丙烯腈-乙烯共聚法工艺尚在实验室研究阶段。乳液加氢法是指NBR 在胶乳状态下对NBR 中的双键进行选择性催化加氢制备HNBR胶乳,此方法具有反应速率快、传热效果好以及反应体系稳定等特点。NBR 乳液加氢常用催化剂可分为油溶性和水溶性,水溶性催化剂加氢不饱和聚合物时不需高压设备,在一定程度上提高了HNBR 的生产效率,但加氢活性较低、反应产物容易交联且贵金属回收困难;油溶性催化剂反应活性较低,存在催化剂回收问题,产物不是胶乳状态。因而,NBR 乳液加氢法也尚处于实验室研究阶段。

NBR 溶液催化加氢工艺又分为均相和非均相两种。均相溶液加氢工艺的特点是催化剂和反应物处于同一相,活性组分与反应物分子充分接触,无扩散传质问题,因此反应条件温和,加氢效率较高。均相加氢用到的贵金属催化剂主要是Rh系、Ru 系、Pd 系催化剂。均相溶液加氢普遍存在的问题是贵金属催化剂分离回收困难、制备过程复杂,一方面会增加生产成本,更为重要的是贵金属在产品中的残留会影响加工和使用性能。相比之下,非均相溶液加氢的优势在于催化剂和反应物处于固液两相,加氢反应完成后可直接采用过滤或离心分离技术将产物与催化剂分离,催化剂易于回收,可循环利用。从长远发展来看,NBR 非均相加氢是一种高效、低成本获得高质量HNBR 的方法,也是未来发展的趋势。

2 NBR非均相溶液催化加氢研究进展

2.1 NBR加氢催化剂

20 世纪80 年代,日本瑞翁(Zeon)公司首次公开了NBR 非均相催化加氢制备HNBR 的方法和工艺,所使用的是Pd/C 催化剂,该催化剂选择性好,且可以达到95%以上的加氢度。雷婧等将纳米Pd/C 催化剂用于NBR 加氢反应,发现负载量为3%(质量分数)的Pd/C 催化剂可达到99.5%的HNBR氢化率。但是加氢过程中碳极易吸附NBR分子导致其凝聚结块,从而影响产品HNBR 的性能。继Pd/C 催化剂之后,Zeon 公司又开发了Pd/SiO催化剂,此催化剂表现出很高的催化活性和选择性,但有报道称在加氢过程中聚合物易黏附于载体表面,导致催化剂的重复利用率降低。此后,Zeon公司又开发了Pd/TiO负载型催化剂,此催化剂具有催化活性高、选择性好以及重复使用性能优异的特点。

2.1.1 载体结构

聚合物的加氢不同于普通小分子的加氢,其分子量大、构型复杂,因而反应物大分子在催化剂孔道中的扩散限制及与活性位的可接近性是影响加氢效率的关键。Shirai等率先探讨了不同孔径的蒙脱土载体负载钯催化剂对平均分子量为3000 的NBR 加氢性能的影响,并合成孔径为3~13nm的蒙脱土负载钯催化剂。研究结果表明,对于平均尺寸为4.2nm的NBR 样品,孔径大于6.3nm的催化剂适用于NBR中的双键加氢反应,平均孔径小于5.3nm的蒙脱土催化剂用于NBR加氢的转化率仅为40%。除了蒙脱土,Shirai 等还采用孔径为0.8nm 的Pd/NaY和孔径为15nm的Pd/SiO作为NBR加氢反应催化剂,加氢转化率分别是0 和100%。文献作者认为以上结果来源于孔径对NBR 分子的内扩散的影响。

2013 年袁珮等提出了一种水/油/水三相乳液法,即通过在内层水相中加入水溶性聚合物作为扩孔剂来合成具有贯穿大孔的SiO空心微球,大孔的尺寸在250~560nm可调。该课题组以此大孔材料为载体,利用含氮硅烷偶联剂对SiO表面进行氨基修饰再锚定钯纳米颗粒制备了Pd基负载型催化剂,用于NBR(=360000)加氢。结果表明,在反应温度60℃、反应时间2h、氢气压力2MPa 的条件下,HNBR加氢度达96.6%、选择性100%,其加氢活性远大于无孔催化剂(加氢度76.8%)。艾纯金等也采用此大孔材料为载体,利用脲基螯合改性载体负载钯制备Pd 基催化剂,用于NBR 的加氢。在反应温度70℃、反应时间6h、氢气压力4.5MPa的条件下,实现了97%的高氢化度。

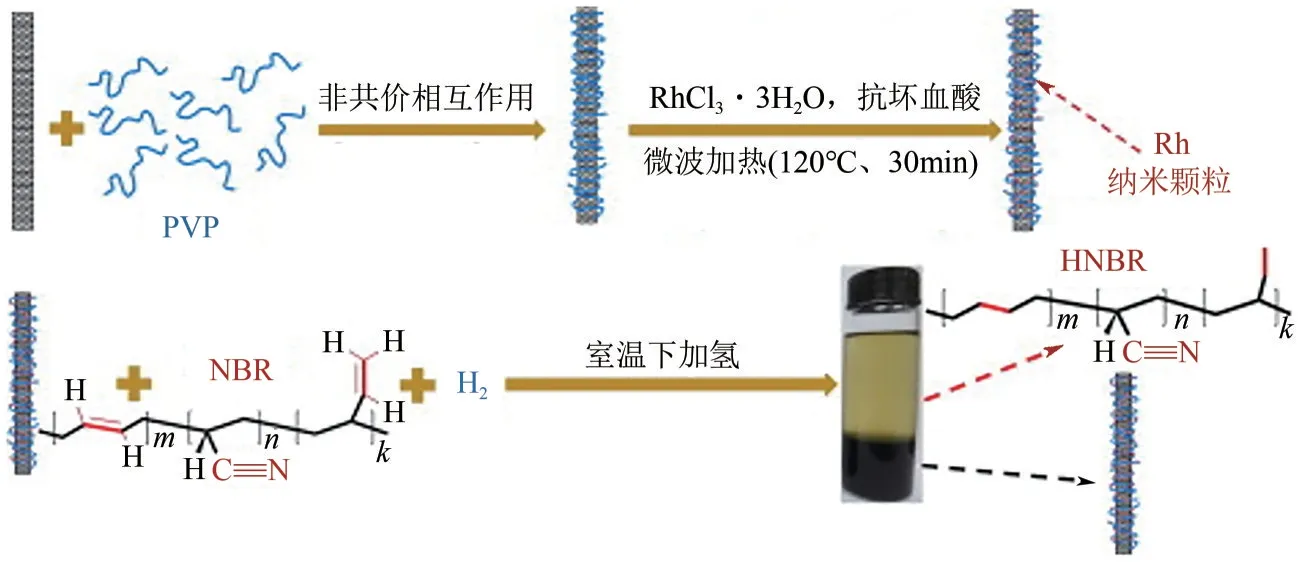

为解决内扩散限制的问题,还有研究者使用无孔材料作为催化剂载体。曹贵平等利用气相沉积法在三维大孔泡沫镍上生长无孔碳纳米管(CNTs)负载钯得到Pd 基负载型催化剂用于NBR 加氢,研究了不同生长温度对CNTs 形貌及NBR 加氢的影响。研究发现,随着温度升高CNTs 层更加均匀,表面积增加并且平均直径减小,负载所得到的Pd颗粒尺寸减小、分散度增加。加氢结果表明,0.5%(质量分数)Pd/CNTs@NF-600催化剂具有最高的加氢活性,加氢度为85.2%,这是因为较高的生长温度不仅可以增加吸附面积还能提高CNTs 上活性位点的分散度,从而增强对NBR 的催化加氢性能。岳冬梅等通过超声辅助液相剥离法制备微孔多壁碳纳米管(MWCNTs),此载体用聚乙烯吡咯烷酮(PVP)改性后负载Rh 纳米粒子用于NBR加氢反应(图2)。该催化剂在反应温度50℃、反应压力4MPa、搅拌速率1000r/min条件下,NBR加氢度可达到95%以上。姚含波等在多壁碳纳米管表面原位生成四氧化三铁,再将铑负载在该磁性载体上,得到磁性碳纳米管催化剂(MWCNTs@FeO@Rh)用于NBR 加氢反应。结果显示该催化剂有较好的催化活性,在120℃、4MPa、8h条件下加氢度达到98%。反应结束后磁性分离除去磁化的碳纳米管,即可重新获得催化剂,与未磁化催化剂的加氢性能相比(重复3次加氢度<40%),该催化剂具有良好的复用性,重复使用3次仍能达到91%的加氢度。

图2 Rh-PVP-MWCNT催化剂的制备和室温下NBR的加氢反应[35]

袁珮等可控合成了具有类月球状凹陷表面的SiO空心微球,该载体经氨基修饰后负载Pd 纳米颗粒制备得到Pd 基负载型催化剂,研究发现,该催化剂表现出高的活性和稳定性,五次循环使用后仍然表现出较高的加氢度,这是因为此催化剂独特的形貌不仅有利于NBR 在外表面的吸附反应,还有利于加氢反应后HNBR的扩散和脱离,避免了催化剂活性位点被覆盖的问题,因而具有良好的可重复利用性。郭舒洋等提供了一种制备二氧化铈、氧化亚铁、氧化镁以及二氧化硅空心微球混合物的方法,将此微球用于催化NBR 加氢反应。由于此空心微球具有巨大的比表面积和空间结构,该催化剂在温度50℃、压力4MPa、时间3h的反应条件下可达到90%的加氢度。岳冬梅等利用具有高比表面和微孔结构的石墨烯(RGO)为载体负载Rh,制备得到Rh/RGO催化剂用于NBR加氢反应。由于RGO 的高比表面积使得活性金属Rh 很好地沉积在RGO 的外表面上,而且高比表面的载体允许更多的NBR分子物理吸附在其表面,更多的C==C可以被激活,因而Rh/RGO催化剂显示出优异的NBR加氢活性,加氢度达到96%。该课题组还利用具有高比表面积和可调官能团的MIL-100(Fe)材料负载Pd 用作NBR 原位加氢催化剂。结果显示,反应温度为10℃时催化加氢性能最优,加氢度为93%。这是因为MIL-100(Fe)的比表面积高达1403m/g,使得更多的NBR 链被吸附到催化剂表面。另外,MIL-100 中的氨基作为给电子基团,有利于Pd 前体的沉积和小尺寸Pd颗粒的形成。

催化剂载体的结构特性与加氢反应性能有着直接关系,直接影响反应物或产物在催化剂孔道内的扩散速率及反应物对活性中心的可接近性。NBR反应物的特点是分子尺寸大、构型复杂,因而想要消除扩散的影响使NBR 大分子能顺利与活性组分接触,一方面可以设计制备具有大孔的催化剂,据文献可知,当催化剂孔径大于5倍的旋转半径时聚合物分子可以自由扩散进入孔道内部与活性位接触;另一方面可以提高催化剂的外比表面积,使活性组分更多更均匀地分散在外表面上,增加活性组分利用率,从而提高催化活性。

2.1.2 载体-金属相互作用

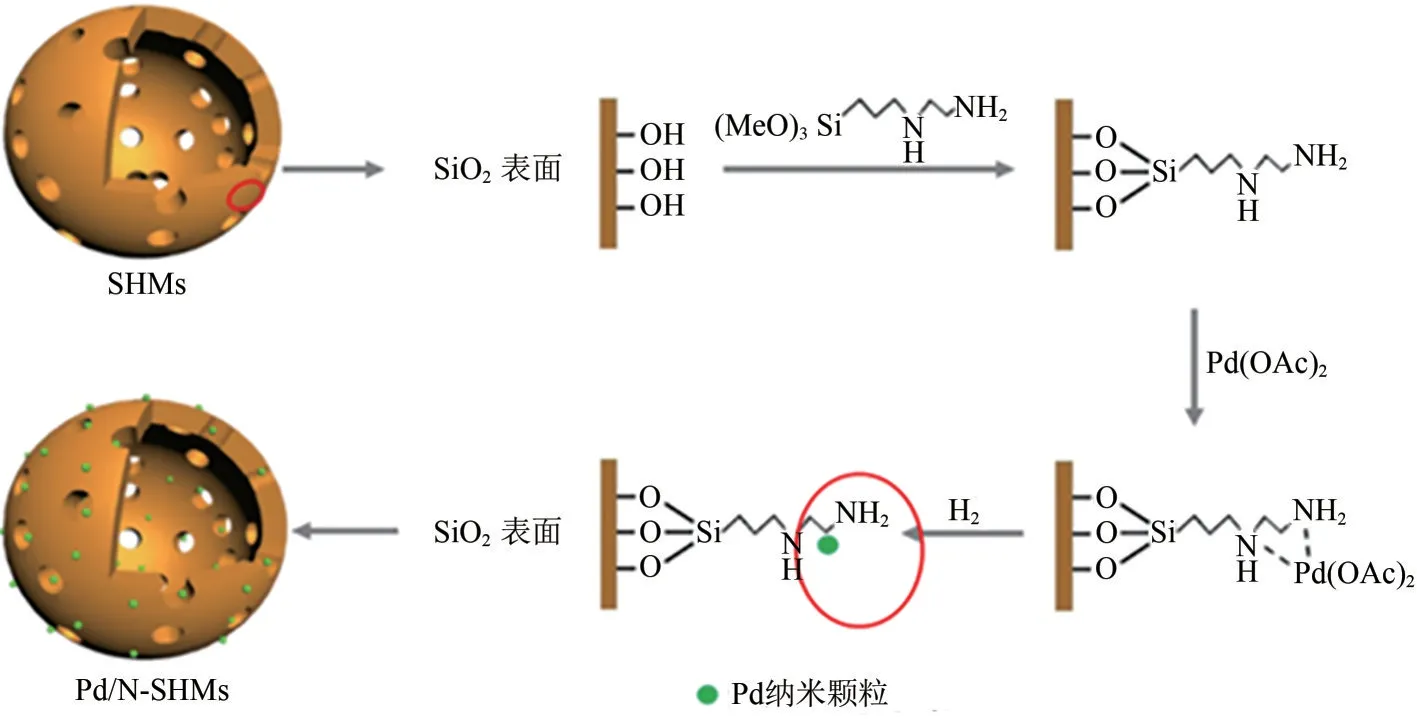

非均相催化加氢的突出优点即催化剂可回收,为了增强活性组分在载体上的分散和固定,研究者们采取将载体表面功能化修饰以提高载体与活性组分之间的相互作用。例如,利用氨基硅烷偶联剂或多巴胺改性的SiO载体,利用氨基基团的N与贵金属活性组分的配位作用将纳米颗粒锚定在载体上,得到分散好、颗粒小、稳定的负载型催化剂,如图3所示。研究者还提出将单宁酸接枝到氨基二氧化硅上再锚定Rh 制备负载型催化剂,单宁酸可以通过相邻酚羟基结构的化学键与Rh(Ⅲ)螯合,从而更牢固地锚定铑,在PPh助剂作用下显现出优异的加氢活性和催化剂复用性。

图3 氧化硅表面修饰的催化剂制备过程[32]

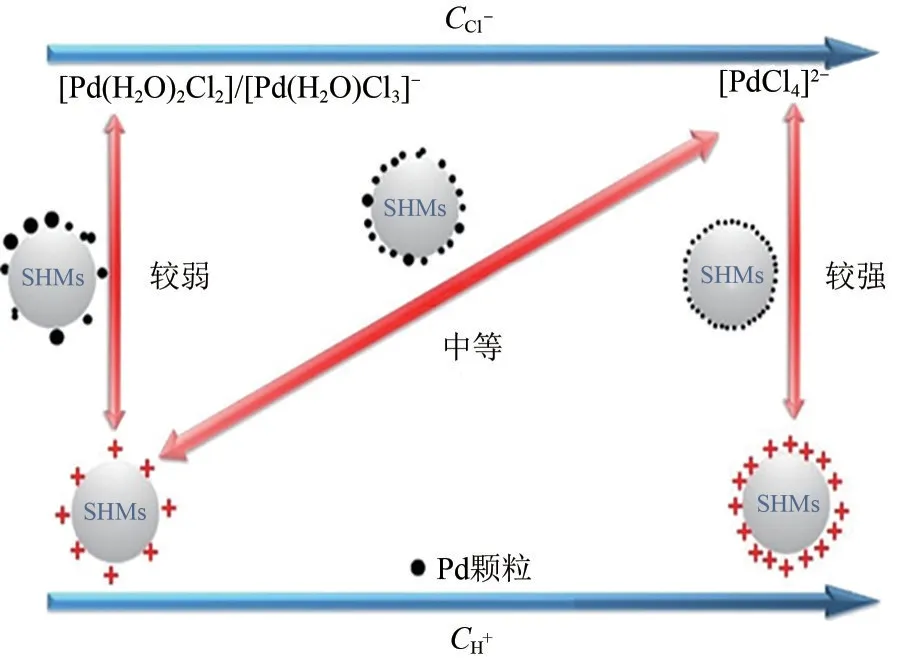

为提高贵金属在惰性氧化硅载体上的分散度和稳定性,研究者还提出表面电荷吸引增强载体-活性组分相互作用的策略,通过调节浸渍溶液中盐酸浓度从而调控PdCl在溶液中的存在形式以及氧化硅表面的带电荷量,实现Pd 颗粒的分散及尺寸的控制,如图4所示。研究发现,H浓度可以改变SiO表面正电荷的数量,Cl浓度可以决定Pd(Ⅱ)氯化物络合物的存在形式,两者协同影响Pd 和载体之间的静电相互作用,进而影响Pd 颗粒的大小和分散程度,最终影响NBR 加氢反应活性。结果表明,盐酸浓度越高,Pd颗粒越小,在载体上负载越牢固,加氢度越高,反应后在产品中的残留越少。

图4 不同盐酸浓度下钯前体与SiO2载体相互作用的机理[45]

除了无机物载体外,研究者还利用表面具有较高官能团密度的有机聚合物作为载体,负载贵金属制备催化剂。彭晓宏等合成了末端为十五元含氮三烯烃大环的聚(丙烯亚胺)树枝状大分子,以此为载体负载Rh 制备树枝状稳定的纳米粒子催化剂用于NBR 加氢反应。研究发现,树枝状聚合物的代数越高,外围含有的十五元含氮三烯烃大环越多,催化剂的加氢性能越好,因为十五元含氮三烯烃大环可以更好地锚定和分散Rh金属颗粒。

黄玉安等以三聚氰胺甲醛树脂微球及其改性后的微球作为载体,分别吸附过渡金属盐和贵金属盐再还原得到一种蛋壳形高分子配体负载型贵金属催化剂,所得的金属粒径十分均一,且蛋壳形状的催化剂比同样贵金属含量的催化剂活性提高5~8倍。这是因为蛋壳形催化剂的活性中心集中在外表面,提高了活性组分的利用率,而且蛋壳形状有利于反应产物从催化剂表面脱附,从而提高选择性。岳冬梅等以第4 代聚酰胺-胺型树枝状分子为载体,制备树状分子封装的铑/钌纳米粒子催化剂用于NBR 加氢反应,在100℃、3MPa、36h 的反应端基为氨基的树状大分子条件下可以达到81%的加氢度。此外,该课题组还通过原位法,即把RhCl、具有不同官能团的树脂和NBR 胶液加入高压反应釜制备Rh/树脂催化剂的同时用于NBR加氢反应。加氢结果表明,在120℃、3MPa、8h的条件下达到94%的NBR加氢度,且催化剂易于分离回收。

大多数负载型催化剂由于载体和活性位点间的相互作用力较弱,导致反应过程中活性组分流失,回收催化剂的加氢性能较差。增强活性位和载体间的相互作用有利于活性组分在载体上更均匀、稳定地负载,从而有效改善活性组分流失现象,催化剂会表现出更高的加氢活性和稳定性,加氢产物HNBR中的金属残留量也会大幅降低。

2.1.3 助剂效应

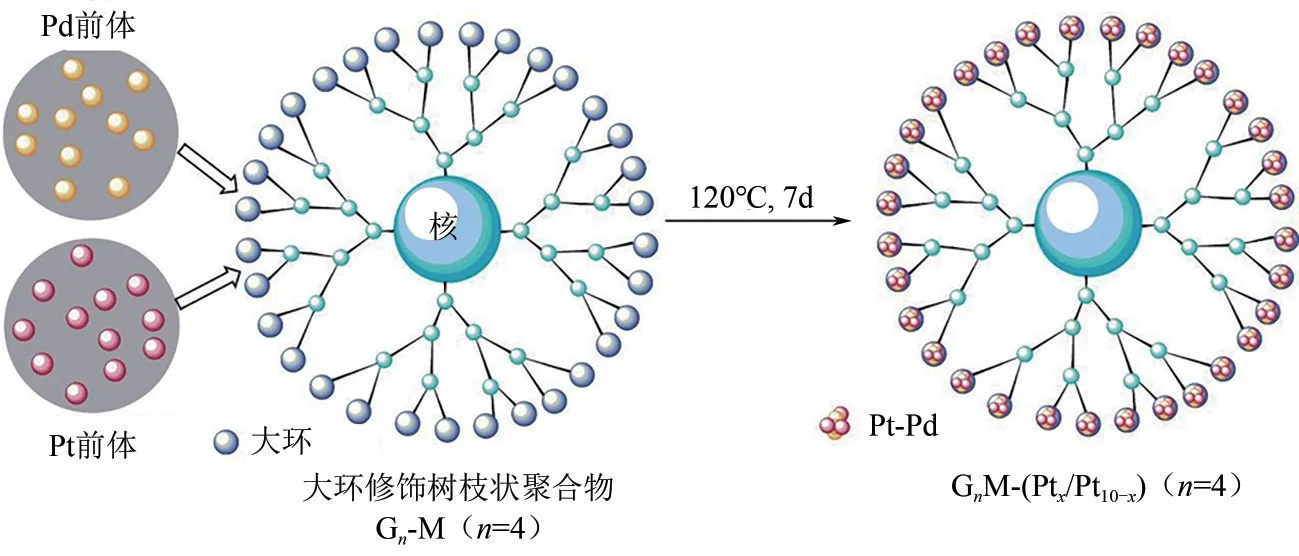

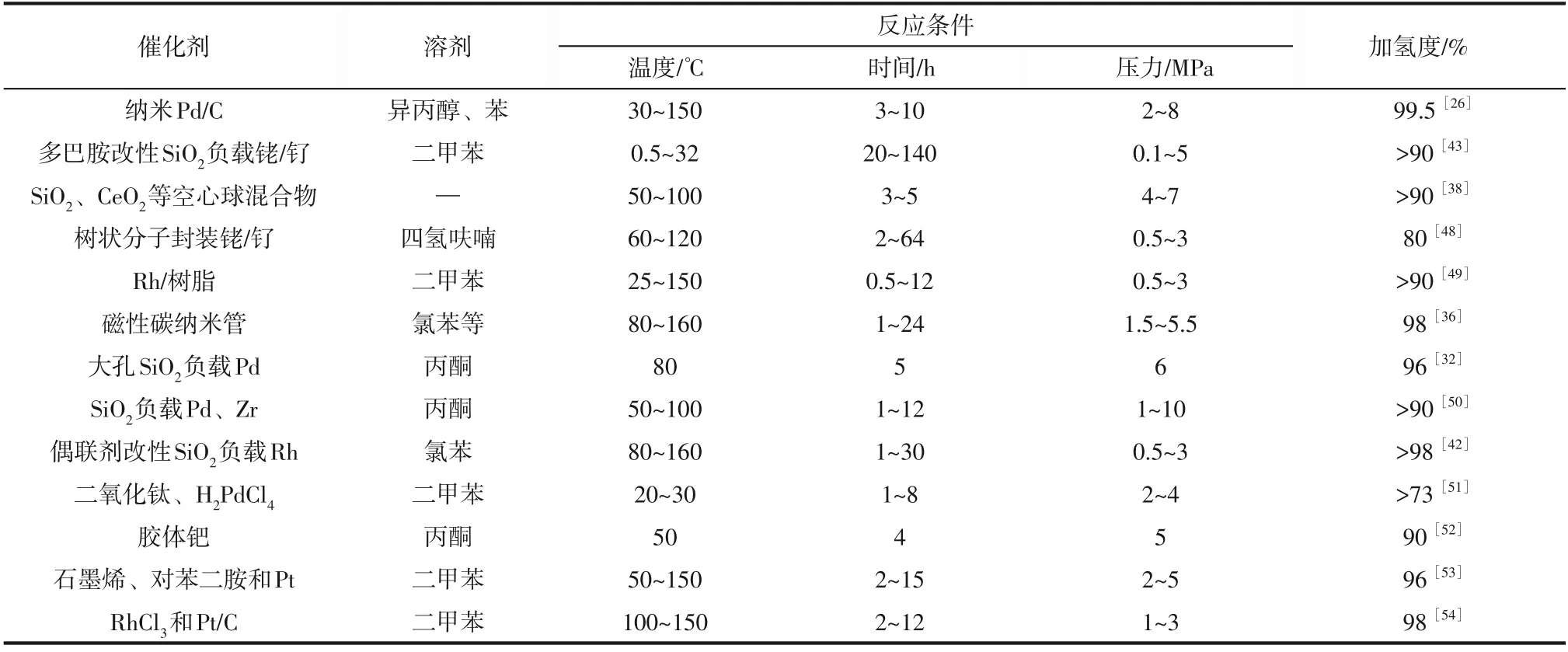

从近几年的研究进展来看,非均相加氢催化剂的活性组分主要集中在Pd、Pt 和Rh 等贵金属上,总结如表1 所示。研究人员还发现在非均相催化剂中引入助剂组分可以影响活性组分的电子状态和分布等,Kubo 等在以Pd 为活性组分的催化剂中添加不同助剂(Na、Ca、Sc、Ti、V、B、Al、Zr等),制备Pd-X/C 催化剂用于NBR 非均相加氢。文献作者研究了不同助剂对催化活性的作用,结果表明,助剂可以增强Pd 的催化活性,但是该体系只对低分子NBR 非均相加氢进行了研究,而且助剂和金属Pd间的作用机理仍不清晰。彭晓宏等通过共络合-还原方法制备了一系列以聚(丙烯亚胺)树枝状大分子为载体的Pd-Pt(图5)和Ru-Rh 双金属纳米粒子催化剂,发现双金属组成在适当比例时可表现出优异的NBR 加氢活性。例如,当在Rh中添加一定量Ru 时,由于Rh 比Ru 的电负性大,两种金属之间会产生诱导效应,使Ru 的电子云密度不断降低,缺电子效应增强,NBR 中的双键更易与催化剂的缺电子表面相结合,从而使得催化效率提高。

图5 不同代数的树枝状聚合物大分子负载Pd/Pt催化剂的合成路线[56]

表1 NBR非均相催化加氢催化剂、反应条件及加氢度

为进一步有效降低成本,找到适合的非贵金属添加剂以减少贵金属用量并保证甚至进一步提高催化性能,袁珮等将非贵金属锆作为一种有效的助剂引入钯催化剂中,探讨了Zr 的引入和添加顺序对Pd 颗粒大小及加氢活性的影响。研究发现,无论以何种方式添加Zr,均可以有效减小Pd 纳米颗粒的尺寸,使其在载体上颗粒小、分散度高,而且Zr组分的加入改变了Pd的电子结构,使Pd处于富电子状态,有利于双键活化和氢气的吸附解离。采用分步法先加入Zr 后加入Pd 制备的催化剂的活性组分含量最高,加氢效果最优,加氢度达到90.9%,比相同Pd 含量的单一Pd 催化剂高12.7%,与双倍Pd 含量的催化剂性能相当。密度泛函理论(DFT)计算结果表明,添加Zr后,Pd上的电子密度增大,更有利于双键的吸附与活化。

相比于单组分催化剂,在合成过程中适当添加助剂能够调节金属颗粒的结构和电子效应,影响C==C 活化和对氢气的吸附解离,增强主活性组分的催化加氢性能。目前报道的NBR 加氢催化剂皆为贵金属催化剂,即使负载型催化剂可实现贵金属的回收和再利用,但催化剂制备成本依旧高昂,因此为了降低催化剂的制备成本,研究非贵金属助剂组分的添加,降低贵金属的用量并同时保证催化活性十分重要。通过主活性金属与助剂金属之间的协同效应来促进NBR 的催化加氢活性,这对于实现低成本制备高附加值HNBR具有重要的研究价值和实际意义。

2.2 溶剂效应

在NBR 非均相加氢体系中,除了加氢催化剂是关键因素外,溶剂也扮演着至关重要的角色。在复杂的气-液-固三相反应中,溶剂作为反应发生的媒介,不仅起溶解反应物的作用,其自身的性质还将影响反应的速率、加氢的活性等;而且聚合物的加氢不同于其他简单小分子的反应,聚合物分子量很大,构型复杂,其在溶液中存在的尺寸和形态都取决于溶剂的性质。因此,对NBR非均相加氢体系中的溶剂效应进行研究是十分必要的,是研发制备高附加值HNBR 工艺过程不可或缺的环节。

为研究溶剂性质对聚合物加氢性能的影响,Mohammadi等以RhCl[P(CH)]为催化剂,在温度介于20~50℃、氢压低于101.32kPa 时对NBR 进行催化加氢。研究发现,溶剂的性质对聚合物选择性加氢过程有重要的影响:若要在相同时间内实现同等程度的加氢,丁酮和氯苯需要的反应温度分别是40℃和80℃。用氯苯作溶剂时,反应阶段氢气消耗先快后缓,这分别归因于端部羟基和内部不饱和双键的加氢,这也表明端部先于内部不饱和双键发生加氢反应;丁酮和乙酸乙酯作溶剂时,没有类似的加氢选择性。

Shirai 等以四氯化碳和丙酮为溶剂,用介孔黏土负载Pd 催化剂对NBR(=3000)进行选择性加氢。研究发现,在氢压5MPa、反应时间15h的条件下,NBR 在丙酮中的转化率远高于在四氯化碳中的转化率,这是因为相比于四氯化碳,丙酮是NBR 的良溶剂,它可以在一定程度上减小NBR的分子尺寸,所以更容易进入催化剂的孔道内部并与内部的活性位点接触,故加氢效果更好。刘卅等报道了贮氢合金催化NBR溶液加氢反应工艺条件的研究,当分别以丙酮、四氢呋喃、环己酮、,-二甲基甲酰胺、三氯甲烷、丁酮和氯苯作溶剂时,发现NBR 在四氢呋喃和,-二甲基甲酰胺中的加氢效果最好,而在三氯甲烷中无法加氢。可能是由于:①贮氢合金催化NBR 加氢反应在两相中进行,需要经历复杂的扩散过程,反应时贮氢合金中释放的氢会被大量溶剂包围而不能及时与双键反应,所以使用有助于传递氢原子的溶剂(如芳烃类、醇类等)可以有效提高产物加氢度;②三氯甲烷具有一定的捕捉自由基的能力(如在大分子聚合反应中的链转移作用),该溶剂加入反应体系后会与加氢反应形成竞争关系,从而阻碍NBR 加氢反应的进行。

袁珮等系统研究了NBR 在不同有机溶剂中的溶解行为、加氢活性和选择性,并借助DFT 揭示了反应性与溶剂间的依赖性。结果表明:①亲电子溶剂不能溶解NBR,弱亲电子溶剂对NBR 的溶解性一般,大部分给电子溶剂是NBR 的良溶剂,这是因为NBR 是极性相对较强的聚合物,除了溶解度参数相近外,还要满足溶剂化原则,即聚合物和溶剂一方是电子受体(亲电性),一方是电子供体(亲核性);DFT计算结果显示溶剂对NBR结构有一定影响,C==C 键长随溶剂介电常数的增加而增加。②与弱亲电子溶剂相比,给电子溶剂在NBR 加氢活性方面具有更好的性能;在两个溶剂体系中都发现了反应性能和受氢能力(值)之间的直接相关性,值越高,氢化性能越好,这是因为受氢能力强的溶剂分子可以与NBR 之间形成弱的氢键作用,影响C==C 电荷分布,活化双键,有利于加氢性能的提高。

溶剂对聚合物的溶解、电子结构、几何构型、分子尺寸等有着重要影响,这些因素会影响反应物在催化剂活性位上的吸附和反应,进而影响反应速率、加氢活性和选择性等。聚合物和溶剂的溶解度相近、溶剂化作用强有利于聚合物的溶解,大分子链会呈舒展状态,有利于C==C 的吸附和反应。因此,研究NBR 的溶剂化效应,并探索合适的溶剂体系是NBR非均相催化加氢法制备高附加值HNBR的关键环节。

2.3 催化剂的回收及再生

非均相溶液加氢反应最大的优势在于催化剂与产物通过简单的过滤或离心过程即可完成高效分离,为了降低成本,需要提高分离回收后催化剂的循环使用性能。因此,研究负载型催化剂失活的原因及解决催化剂的回收再生问题对于NBR 非均相加氢的发展意义重大。

为了解催化剂失活机制,岳冬梅等对改性SiO负载Rh(Ⅲ)催化剂进行复用性研究。研究发现,反应产物离心后得到的固体催化剂和液体溶剂用于NBR 加氢时,得到的HNBR 加氢度分别为87.3%和11.8%,将回收催化剂用溶剂洗涤再生后重新用于NBR 加氢反应,发现在120℃、3MPa 的反应条件下,NBR 加氢度达到81%。从两种实验结果结合扫描电镜(SEM)等表征分析得出失活机制为:①高温高压条件下发生少量Rh 物种的浸出;②高黏度的NBR 胶液渗入SiO的孔中,导致传质阻力增大。该课题组还通过采用聚乙烯吡咯烷酮(PVP)改性的具有多层结构的碳纳米管(MWCNT)为载体负载铑纳米颗粒,第一次回收后催化剂的加氢活性由初始的98.8%降低至77.5%,第二次循环加氢度下降至36.4%。进一步探究催化剂失活的原因,发现回收后催化剂中活性组分铑的化合价并没有发生变化,仍然保持零价,这说明不是铑化学价态的改变导致催化剂失活。实验还发现铑纳米颗粒出现部分聚集,最重要的是催化剂表面被覆盖了一层薄膜,反应物或反应产物黏附在催化剂的表面使得活性中心无法与反应物接触,从而导致催化剂的活性严重降低,尽管使用二甲苯洗涤数次,聚集现象依然存在。

袁珮等深入研究了催化剂的失活原因及再生方法,通过对反应前后催化剂形貌、结构、Pd 颗粒尺寸和分布等一系列的表征分析,阐明了造成催化剂活性下降的原因并不是贵金属纳米颗粒的流失、团聚或中毒,而是催化剂表面的活性位被聚合物覆盖,因此将聚合物从催化剂表面脱除是实现催化剂再生和重复利用的关键。通过溶解度参数相近和溶剂化能原则,筛选可用于催化剂再生的单溶剂和混合溶剂,并探究有机溶剂处理对回收后催化剂活性恢复的能力。研究发现,单一有机溶剂-甲基吡咯烷酮、,-二甲基甲酰胺、丁酮和乙酸乙酯回收催化剂效果最好,其催化活性可以恢复至新鲜催化剂活性的90%;经两两混合溶剂处理后,其催化活性可以提高至新鲜催化剂活性的95%,且催化剂循环使用4次后,催化活性仍能够保持不变。

催化剂成功地实现回收可降低生产成本,节约资源,减少能源损耗,但该方法需要使用大量的有机溶剂,会对环境造成污染,并且有机废液的后处理也需要相应的资金投入。为提高催化剂的复用性并降低成本,研究者制备了配位基-疏水基双功能修饰的催化剂,在配位基团基础上,增加载体表面疏水性,利用疏水基与NBR 中极性—CN之间的相互排斥作用,促使产物在反应后快速脱离催化剂表面,防止活性位被覆盖。加氢结果表明,在未经溶剂洗涤的情况下,双功能修饰的催化剂循环使用5次得到的产品加氢度仍在90%以上。

3 结语

近年来文献报道的不同孔道结构和比表面积的催化剂、不同改性载体负载型催化剂都为实现NBR非均相溶液催化加氢奠定了基础,但同时也应看到除了提高NBR 加氢催化剂的活性和选择性外,还要着重考虑催化剂的稳定性及可重复利用性,这对NBR 非均相加氢工业化中降低生产成本、减少环境污染有着重要的意义。未来主要研究方向有以下几点。

(1)通过调控载体孔道,减小聚合物大分子的内扩散阻力,进而提高活性位点利用率,提高加氢活性。

(2)通过载体表面官能团改性技术,提高活性组分分散程度并且增强活性金属和载体间的相互作用,进而提高NBR加氢活性、稳定性和复用性。

(3)研究溶剂的物化性质对NBR 的溶解、扩散吸附以及加氢反应的速度和平衡的影响。

(4)探索更加有效的催化剂的再生方法以及创新更高效的催化剂回收方式,以提高催化剂的复用性。