泵用无困油无根切齿廓及其轴向超低恒脉动结构

2022-10-13杨晓俊朱兴龙

杨晓俊,朱兴龙

(1.常州刘国钧高等职业技术学校机电工程系,江苏常州 213025;2.扬州大学机械工程学院,江苏扬州 225127)

0 前言

外啮合渐开线直齿轮泵(简称泵)是一种应用广泛的液压基础元件,一对同尺寸齿轮为泵的核心组件,其渐开线齿廓的构造质量直接影响着泵的各项性能,如困油、脉动、轻量化、径向力、泄漏尤其径向泄漏等。为了更好地发挥泵在增压、计量、输送和抽吸流体等不同领域内的应用优势,其渐开线齿廓设计与构造的侧重点各不相同。随着泵在航空航天装备及各类军用武器装备应用方面的进一步发展,基于噪声对人体的全身性危害,以及工作场合的干扰语言交流、影响工作效率,甚至引发意外事故,对泵性能尤其是高速下的噪声性能提出了更为苛刻的要求。其中,困油现象、流量脉动、根切现象是产生噪声的主要因素。困油现象是由重合度大于1引起的,当重合度等于1时无困油现象;流量脉动是由齿轮副工作时啮合位置动态变化引起的,为齿轮泵的结构性问题,无法彻底消除;根切是少参数渐开线齿轮的特有现象,由于涉及齿轮参数和齿刀参数的耦合设计与选择,稍有不当都会造成根切现象。目前,斜齿轮代替直齿轮虽然可以缓解或者部分消除困油现象和流量脉动,但同时也伴随着由较大轴向力引发的危害,得不偿失。鉴于此,旨在由重合度等于1的无困油现象和齿廓根点位于基圆上的无根切现象,基于渐开线成形原理以齿数作为齿廓构造的唯一参数,改进设计轴向双齿轮副,以期获得一种无困油、无根切、超低恒流量脉动且传动平稳的齿轮泵设计方法,为进一步研究提供参考。

1 渐开线齿轮的无困油齿廓构造

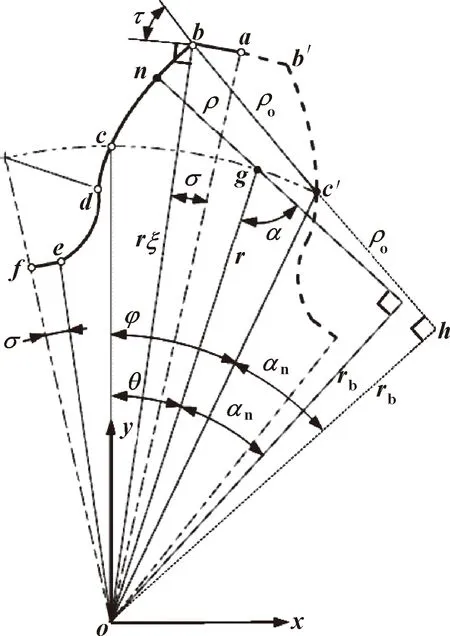

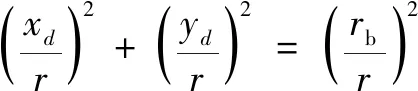

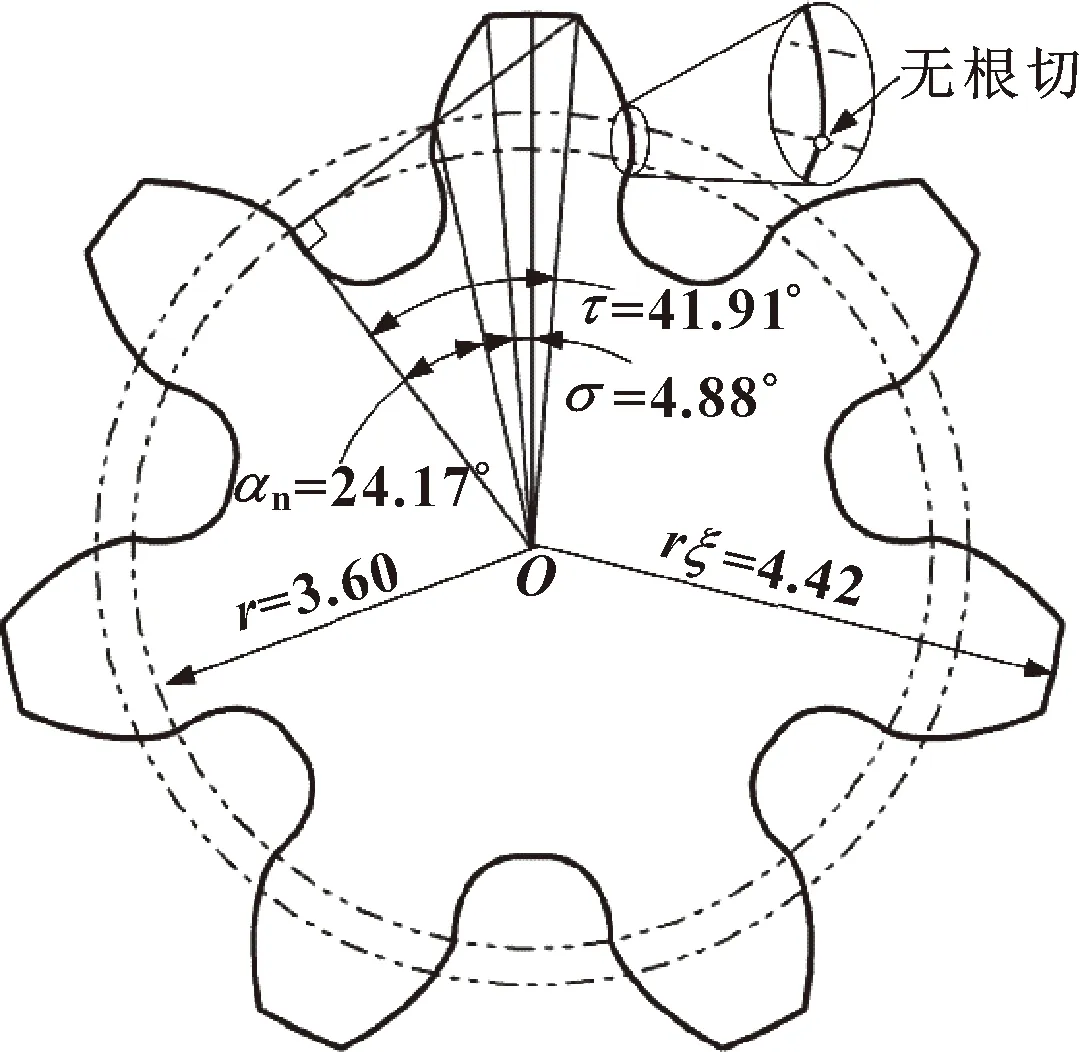

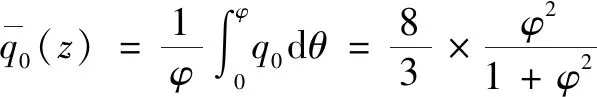

泵用齿轮副的2个同尺寸齿轮的半齿轮廓均由顶圆弧、圆外渐开线段、圆内渐开线段、过渡段和根圆弧组成,如图1所示。其中,、段的圆心均为齿轮中心,圆心角∠、∠均为,半径分别为、(2--),为节圆半径,为形状系数,为渐开线齿轮的顶隙系数。

图1 无困油渐开线齿轮的齿廓构造

顶点处的渐开线法线交节圆于点′,则∠=∠′=/2=0.5π/,为齿数,由此构造出的重合度为1。其中,点为齿廓顶点处法线与基圆的相切点。

设点为圆外渐开线段上任一动点,齿廓动点处的法线交节圆于点,的长度为瞬径,∠的补角为,∠为瞬角;基圆半径为,啮合角为。此时,有式(1):

(1)

圆外渐开线段、圆内渐开线段在图1所示坐标系下的规律方程为

(2)

齿根点在图1所示下的坐标(,)为

(3)

则:

(4)

2 渐开线齿轮的无根切齿廓参数

当图1中的齿根点位于基圆上时,无困油渐开线齿轮不会发生根切现象。即由:

(5)

得:

(6)

(7)

此时,图1中的′的长度等于′的长度,的长度等于2。

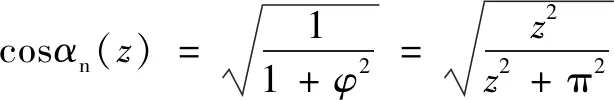

在Rt△中,由′=′=、=2及/、、,得:

(8)

及无困油无根切齿轮副的容积利用系数:

(9)

式中:为反映齿顶径向泄漏的半齿齿顶圆心角,越大,齿顶径向泄漏越小,一般不小于2°;为反映传动性能的齿顶压力角,一般不超过50°。

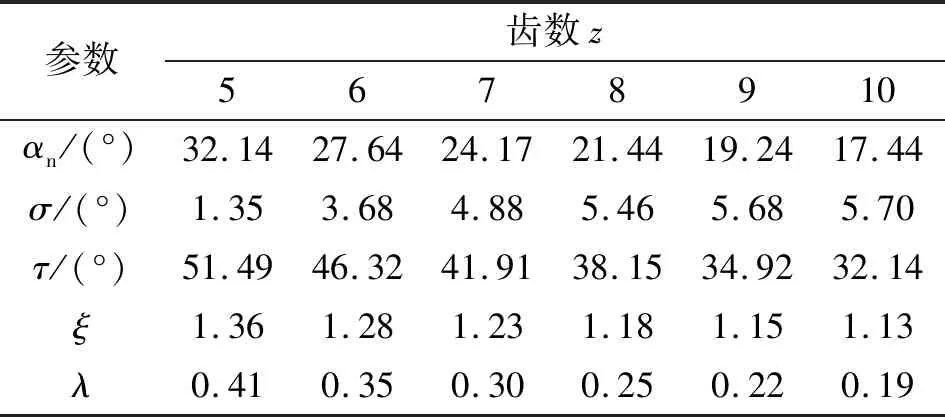

由式(6)(8)(9)知,无困油无根切齿廓参数均由齿数唯一确定,不同齿数下的相应齿廓参数如表1所示。其中,因5齿数下的半齿齿顶圆心角仅为1.35°,故最少齿数应为6。

表1 不同齿数下的无困油无根切齿廓参数

3 无困油无根切渐开线齿廓验证

同尺寸渐开线齿轮副重合度计算公式为

(10)

式(10)说明重合度为1的无困油齿廓设计与构造正确。

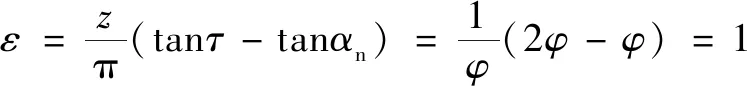

以表1中齿数为7的齿廓为例,令模数=1 mm、压力角=20°,则正角度变位齿轮的变位系数为

(11)

式中:inv( )为反渐开线函数。

中心距变动系数为

(12)

齿顶高变动系数为

=2-=0021 62

(13)

最终,齿顶高系数为

(14)

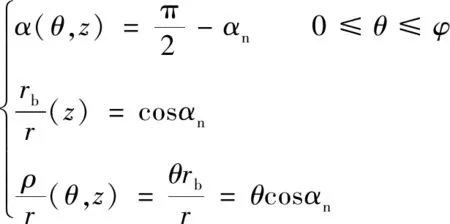

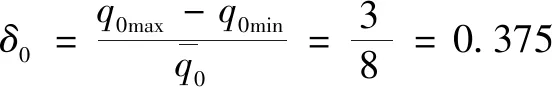

在UGNX/GC工具箱中,采用滚齿加工方法,由齿数7、模数1 mm、压力角20°、顶隙系数0.25、齿顶高系数0.825 4、变位系数0.115 8,所创建的渐开线齿轮3D模型及相关参数的测量值,如图2所示。

图2 无困油无根切渐开线齿轮3D模型

表1中=7下对应的计算值与同齿数3D模型的测量值完全一致,说明无困油无根切渐开线齿廓的构造、公式推导正确。

4 超低流量脉动的双齿轮副结构

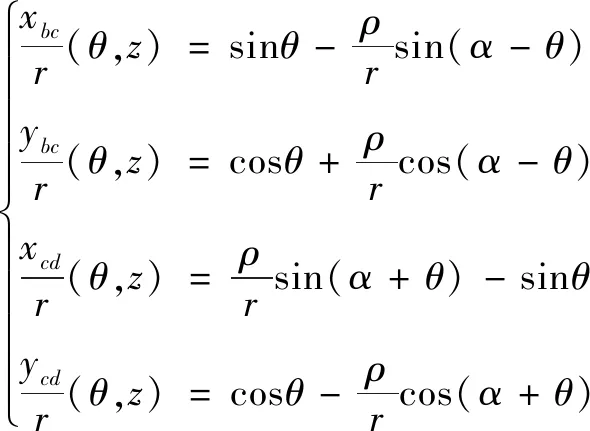

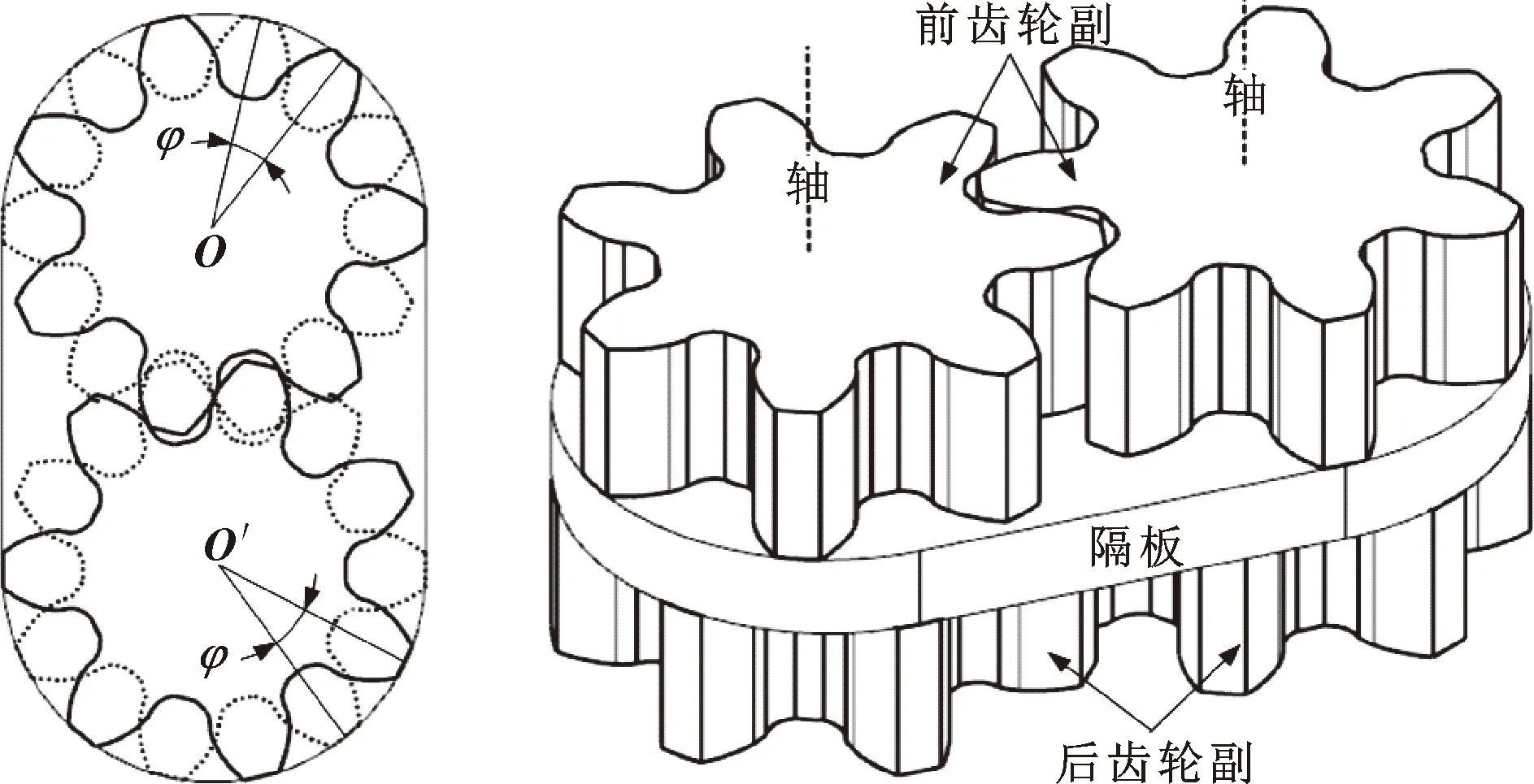

由2个无困油无根切渐开线齿轮副构成的双齿轮副(简称为双副)的轴向装配关系,如图3所示。其中,通过隔板防止前、后齿轮副各自输送过程内的介质相互窜动,且同轴上的前、后齿轮均具有大小为的轴向错位角。

图3 双齿轮副轴向错开的间隔装配

虽然一个无困油无根切齿轮副(简称为单副)的重合度为1,但双副的一个齿轮副在齿顶即将脱开啮合时,另一齿轮副能在中节点附近啮合,即双副轴向的综合重合度可视为2个单副的重合度之和等于2,纵使单一齿轮副因加工精度造成的重合度可能小于1,也能保证双副传动的平稳性。

5 单齿轮副和双齿轮副输出流量

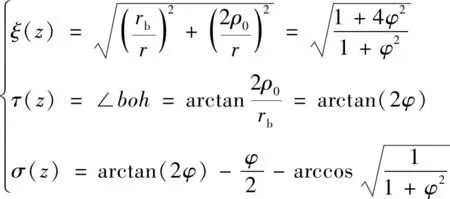

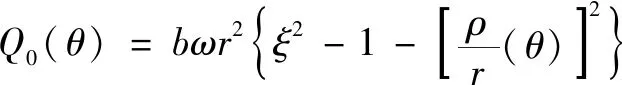

设齿宽为、齿轮的旋转角速度为,则单一无困油无根切齿轮副的输出流量为

(15)

得其量纲为一输出流量为

(16)

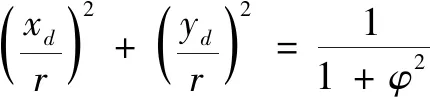

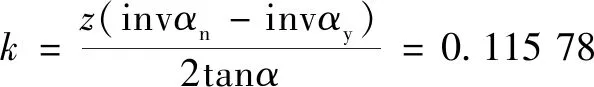

()为周期为2的周期性函数,如图4中的所示。

以前齿轮副的齿顶点刚进入啮合为起始位置,此时后齿轮副在节点处啮合,则前、后齿轮副的量纲为一输出流量、为

(17)

得双副的量纲为一输出流量为

(18)

()为周期为的周期性函数,如图4中的所示。

图4 单副和双副的量纲为一输出流量

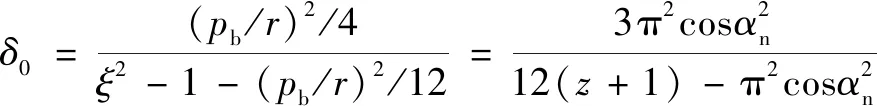

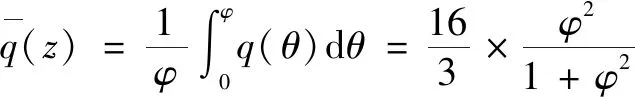

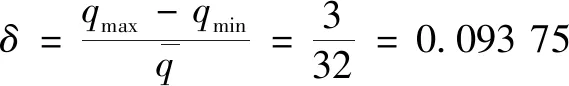

6 单齿轮副和双齿轮副脉动系数

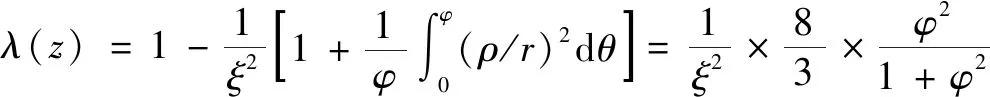

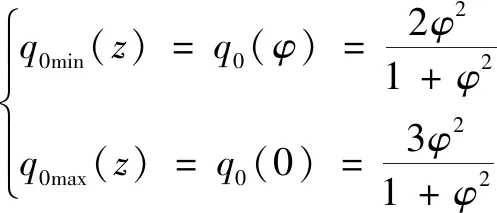

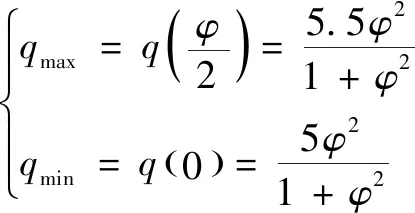

由式(16)得的最大值、最小值分别为

(19)

其均值为

(20)

单副流量脉动系数为

(21)

为不随齿数变化的恒定值。

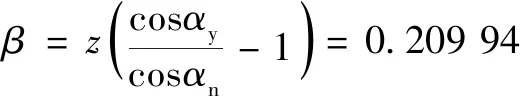

而文献[20]中由啮合角和压力角均为20°、齿顶高系数为1的标准齿轮所得到的脉动系数式为

(22)

并由重合度为1得出脉动系数仅与齿数有关,齿数越大,脉动系数越小的经典结论。

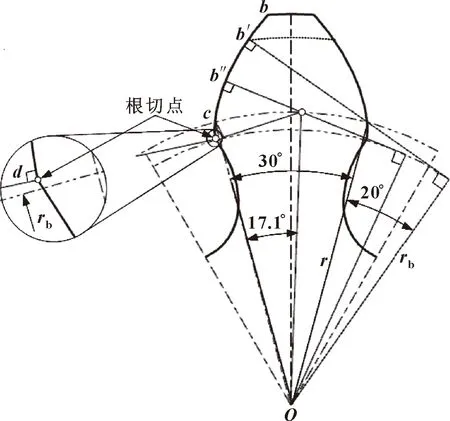

但是该经典结论具有一定的片面性,原因在于少齿数标准齿轮所存在的严重根切现象,会导致齿顶的部分齿廓不能进入啮合,如图5所示的由UGNX/GC工具箱绘制的六齿标准齿轮。

图5中,由于根切点不在基圆上,造成在整个圆外渐开线段中只有″段能进入正确的啮合,而″段因圆内渐开线段的根切现象而不能进入正确的啮合,故实际的重合度仅为17.1°/30°=0.57<1。

图5 六齿标准齿轮的严重根切

另外,重合度为1所对应的齿廓点为′,而非标准齿轮的齿顶点为。即重合度1、啮合角20°、齿顶高系数1的标准齿轮提法本身就不科学,因为由式(10)(6)(14)知重合度、啮合角、齿顶高系数之间并不独立。

由式(17)得的最大值、最小值分别为

(23)

其均值为

(24)

双副流量脉动系数为

(25)

为不随齿数变化的恒定值,且脉动改善率为1-0.093 75/0.375=75%。

7 结论

(1)基于渐开线成形原理,以齿数作为无困油无根切齿廓的唯一构造参数,方法简单,结果精准。

(2)单副重合度为1确保无困油现象,齿根点位于基圆上及变位滚切加工确保无根切现象。

(3)单副0.375、双副0.094的恒流量脉动系数与齿数无关,利于在最小齿数为6时采用0.35的高容积利用系数,此时泵的轻量化效果最好。

(4)双副轴向180°/齿数(例六齿数时为30°)的错位间隔装配易于实现,综合重合度为2确保传动平稳性。