基于均匀腐蚀模型的开孔单桩承载特性研究

2022-10-12孙焕锋王欣怡范肖峰沈佳轶

孙焕锋,王欣怡,雷 传,范肖峰,沈佳轶

(1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2.浙江华东工程咨询有限公司,浙江 杭州 311122;3.浙江大学海洋学院,浙江 舟山 316021)

0 引 言

海上风能是海洋可再生能源中具备极大商业发展潜力的清洁能源。我国的风电事业正处于飞速增长的黄金时期,其中江苏省海上风电累计装机容量占全国海上风电累计装机容量的71.5%,规模连续多年领跑全国[1-2]。目前,海上风电工程一般采用大直径单桩基础,而随着大直径单桩基础施工技术的进步以及浅海岸的开发日趋饱和,风电单桩基础的应用正向深水区域发展,水深的增加也导致了传统的外套笼方案的建造成本大幅度增加[3]。传统的J式套笼本身存在海缆与套笼发生摩擦导致的磨损,同时在深海环境中套笼也很难完全解决冲刷造成的海缆磨损[4- 6]。为了解决这一问题,目前,很多深海大直径海上风电工程采用桩身开孔引入海缆的方案。为便于施工,一般桩身开孔高度为泥面以上2 m左右,孔径宽度与海缆直径一致为100 mm左右,根据海缆的插入角度确定开孔竖直高度。目前这种技术已经在多个风电场投入使用,包括广东神泉,江苏启东,大连庄河等海上风电场。

海上风电钢管桩由于长期浸泡在海水中,会受到不同程度的腐蚀,从而影响其承载特性。因此,开展钢管单桩腐蚀程度对桩基的承载特性研究,对风电工程的稳定性评价具有重要意义。目前,国内外研究学者在海上工程腐蚀领域已经做了很多研究工作[7-11],比如,冯忠居等[8]采用现场试验的方法,分析了强腐蚀环境下桩基的极限承载特性,并得出桩长与桩径的增大均会增加桩的耐久性的结论;王富春等[9]、马希和等[10]采用数值分析软件分析了腐蚀程度对桩的承载特性的影响规律。然而,当前关于腐蚀性对开孔单桩的承载特性的研究还未见报道。

本文采用ABAQUS有限元数值模拟软件,建立海上风电开孔大直径单桩基础模型,分析腐蚀程度对开孔单桩承载特性的影响规律。

1 开孔单桩基础ABAQUS数值模型

1.1 开孔单桩模型

海缆经由开孔桩身内部进入塔筒内部的连接方式,如图1所示。桩身开孔布置在泥面2~3 m,便于海上穿缆施工,通过开孔处海缆保护装置及基础内平台设置锚固装置进行海缆固定。

图1 桩身开孔示意

开孔单桩基础ABAQUS数值计算模型如图2所示。模型为半圆柱形,桩径为6 m,开孔为椭圆形,短轴长100 mm,长轴长300 mm。网格划分采用C3D8R类型,对称面垂直于该面的法向位移约束,顶面为自由面,底部及四周采用全约束。土体选用Mohr-Coulomb本构模型,钢管桩选用弹性模型,切向采用罚摩擦系数来定义钢管桩与土体的接触,法向为桩土“硬”接触。采用江苏某风电工程的桩土设计参数[11],如表1所示。

表1 土层与钢管桩数值模拟参数

1.2 均匀腐蚀模型

基于Soares等[12]提出的海工钢结构腐蚀速率非线性模型,秦圣平等[13]提出了考虑防腐系统与环境共同作用的钢管桩均匀腐蚀模型,其腐蚀厚度和腐蚀速率数学表达式为

(1)

(2)

式中,d∞为极限腐蚀厚度,mm;Tst为腐蚀开始时间,a;β和η为待定系数。

第1阶段,由于钢管桩防腐涂层的保护作用,假定基础尚未被腐蚀,其范围一般为3~7 a;第2阶段,钢管桩开始腐蚀,导致钢管桩壁厚变薄;第3阶段,因腐蚀物在桩外壁的沉积作用,导致桩的腐蚀深度逐渐停止。本文取Tst=3 a;β=1.99;η=9.19;极限腐蚀厚度d∞=10 mm。

2 数值模拟结果及分析

2.1 腐蚀对开孔单桩水平承载特性的影响

依据江苏海岸辐射沙洲地层的现场试桩结果[11],选取水平荷载为1 050 kN,并设置桩顶为荷载受力点。考虑到大型海上风电项目的维护周期一般不超过30 a,将最大腐蚀时间设置为30 a[14]。为研究腐蚀对开孔大直径单桩基础水平承载特性造成的影响,绘制了相同水平荷载作用下,受到不同程度腐蚀单桩基础的桩身挠度曲线,如图3所示。

图3 开孔单桩桩身挠度曲线(水平荷载1 050 kN)

从图3可知,不同腐蚀进程下的桩身挠度曲线均比较接近,桩顶挠度随腐蚀时间的增加并未发生十分显著的变化,其最大挠度γmax在30 a的时间内由3.09 cm增加至3.53 cm,增长幅度为12.5%。

为分析随开孔单桩基础随暴露在腐蚀介质中的时间增加,其挠度的具体变化趋势,绘制桩身最大挠度即桩顶挠度随腐蚀时间变化的曲线如图4所示。

图4 桩基挠度发展进程

从图4可以看出,桩基的挠度发展进程曲线在t=7 a与15 a时出现2个明显拐点,以这2个拐点为分界线,可以将曲线分为3个阶段,桩顶初始挠度为γ=3.09 cm。第1阶段为0

考虑到开孔大直径单桩基础中孔洞附近易出现应力集中现象导致的钢管桩破坏,对开孔大直径单桩孔周的应力分布情况进行进一步的分析研究,绘制不同腐蚀进程下的桩身应力云图如图5所示。

图5 桩身开孔应力分布(水平荷载1 050 kN)

从图5可以看出,在水平荷载1 050 kN的作用下,孔洞周围的应力分布并不均匀,也意味着出现了一定程度的应力集中现象。本文引入应力集中系数的概念对应力集中程度进行量化分析。应力集中系数的定义为孔周最大应力值σmax与未开孔单桩同一点的应力即基准应力σn之比[15],即

(3)

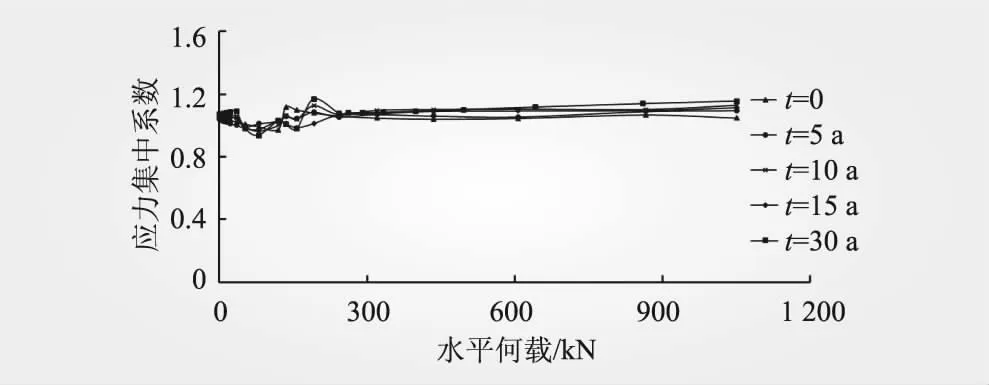

不同腐蚀进程时间下承受水平荷载的大直径单桩开孔处应力集中曲线如图6所示。从图6可以看出,多条曲线的趋势基本一致,当水平荷载小于200 kN时,应力集中曲线存在不规则的波动,但始终维持在1.0附近,表明此时应力集中现象并不明显;当水平荷载大于200 kN时,应力集中系数趋于稳定,且腐蚀时间越长,应力集中系数的稳定值偏大,当t=0时,应力集中系数稳定在1.05附近;而当t=30 a时,应力集中系数稳定在1.15附近,但总体而言应力集中系数均较小,即在水平荷载较大时存在一定的应力集中现象,但该现象并不明显。

图6 应力集中系数曲线

2.2 腐蚀对开孔单桩竖向承载特性的影响

对不同腐蚀进程下的开孔大直径单桩基础的数值承载特性进行单独分析,得到其沉降量—轴向力曲线,如图7所示。从图7可以看出,不同腐蚀进程下的曲线趋势基本完全一致,当轴向荷载小于12 000 kN时,曲线重合度较高,此时腐蚀对开孔单桩的竖直承载特性的影响可以忽略不计;在轴向荷载大于12 000 kN后,曲线开始分散,腐蚀时间越长,桩的沉降量也越大,在荷载为20 000 kN的情况下,当t=0时,桩顶沉降量为0.13 m;当t=30 a时,桩顶沉降量为0.18 m,沉降量比未腐蚀时增加了38%。

图7 单桩水平沉降量-轴向力曲线

在轴向荷载为20 000 kN工况下,对开孔处附近的桩身应力分布情况进行研究。图8和图9分别为不同腐蚀进程的桩身应力云图和开孔处应力云图。

图8 单桩应力云图

图9 开孔处应力云图

为进一步研究开孔处应力集中现象的变化趋势,绘制不同腐蚀进程时间下承受轴向荷载的大直径单桩开孔处应力集中曲线,如图10所示。

图10 轴向荷载应力集中系数曲线

从图10可以看出,轴向荷载的作用下开孔处的应力集中现象非常明显,但不同腐蚀进程时间下的应力集中曲线均非常接近,可以判断桩身腐蚀对桩身开孔附近的应力集中影响并不大。当荷载小于2 000 kN时,应力集中系数随轴向荷载的增加迅速增大,并在轴向荷载达到2 000 kN后斜率迅速下降,直到轴向荷载达到20 000 kN时,应力集中系数稳定在4.1附近不再随荷载增加发生明显变化。

3 结 论

本文基于均匀腐蚀模型,研究了海水腐蚀程度对大直径开孔单桩基础承载特性的影响规律,得到以下结论:

(1)开孔单桩基础经历30 a的海水腐蚀后,其桩顶最大挠度γmax由3.09 cm发展至3.53 cm,且挠度发展曲线的变化趋势与腐蚀数学模型基本一致。其中,第二阶段桩顶挠度的增速为第一阶段的10倍,第三阶段增速则与第一阶段持平。

(2)水平荷载作用下,腐蚀程度对大直径单桩开孔处的应力集中现象影响不明显,应力集中系数稳定在1.05~1.15之间。

(3)当轴向荷载小于12 000 kN时,腐蚀对开孔单桩的竖直承载特性的影响可以忽略不计;但在轴向荷载大于12 000 kN时,腐蚀时间越长,同等荷载下桩顶沉降量越大,在荷载为20 000 kN时,腐蚀时间30 a时桩顶沉降量比初始桩顶沉降量增加了38%。

(4)当轴向荷载大于2 000 kN时,桩的开孔处出现明显的应力集中现象,应力集中系数约为4.1,但腐蚀程度对轴向荷载下的开孔应力系数影响很小,可忽略不计。