激光夹套焊接工艺改进及节能研究

2022-10-12方冬平

方冬平

上海双木散热器制造有限公司,中国·上海 201499

1 引言

众所周知,激光焊接优点很多,虽然在一定程度上它的应用范围有限,焊接成本也不便宜。在夹套的生产过程中,比起传统的手工焊夹套,用激光焊蜂窝夹套生产效率大大提高,热影响区和变形小,焊接质量均匀,焊缝成形好,外表美观[1]。激光焊在焊接夹套的过程中非常有优势,但是其使用成本比较高,如何进一步节省成本,同时又能满足焊接接头性能就是一件非常有意义的事。论文就是从激光焊的焊接工艺优化改进,调整工艺参数,然后按国际规范通过一系列的研究,验证优化后的焊接工艺是满足夹套焊接接头性能的,这样就能够在保证焊接接头性能的前提下,提高焊接效率。最终,我们将焊接效率提高了11.4%,达到节能降本的目的。

2 激光夹套焊接效率提高可行性分析

激光蜂窝夹套的焊接通常是将材质为SA-240-304,厚度为t=1.2mm 的平整钢板焊接在较厚底板上,形成一个组合件。然后将组合件卷制成筒体,再通过液压的方式将夹套板和底板之间鼓胀出一个腔体。这个腔体能够使循环压力介质与筒体内部的介质形成能量交换,从而有效地加热和冷却筒体内部介质。因此激光焊蜂窝的焊缝接头强度和可靠性是要保证的,必须承受设计压力值。按ASME VIII-1 UG-101/APP.17 进行爆破试验,能够有效地验证焊接质量[2]。通过评估,可以从两个焊接参数的调整来实现焊接效率的提高,一种方法是减少焊接蜂窝夹套圈数,另一种是提高激光焊接速度。如果爆破试验与之前对比差别不大,同时满足设计要求的,则表明焊接参数调整是可行的。

3 激光焊接工艺改进和强度验证

3.1 工艺改进具体方法分析

激光蜂窝夹套常见的布置方式为边长80mm 正方形排列,蜂窝圈直径为14mm,每平方米大约有156 个蜂窝焊圈。按原来焊接工艺,每个蜂窝圈焊3.5 圈,焊接时间约为3.08s,含延时尾气保护时间。根据以往的实际数据算上装配、换耗材、休息时间,每24h 焊接蜂窝夹套面积约为35m2,生产效率每小时为1.46m2。

3.1.1 减少激光焊接工作量

第一种改进方法是直接将焊接圈数降低,焊接一块试板。将每个蜂窝焊圈减少到2.5 圈,不调整速度,每平方米节约焊接时间:156×0.88s=137s,每天可节省:35×137s=4795s,约合1.33h。按新的工作效率可以算出每天能多焊接2.58m2蜂窝夹套,即每天提高产量7.37%。

3.1.2 提高激光焊接速度

第二种改进方法是在第一种改进方法的基础上,提高焊接速度,再焊接一块试板。原来的焊接速度为每秒3000mm,激光器功率为5V 模拟量值,延时长度1900ms。经过反复调试将速度调整到每秒4000mm 时,激光器功率调整为6.2V 模拟量值,延时长度1400ms,焊接的外观质量几乎没有任何变化,可以将焊接速度调整为4000mm/s。每平方米节约焊接时间156×0.55s=85.5s,每天可节省:35×(1+7.37%)×85.5s=3213s,约合0.89h。按新的工作效率可以算出每天能多焊接1.39m2蜂窝夹套,即该方法每天提高产量3.71%。

综合两种改进方法,减少蜂窝夹套的焊圈圈数和进一步提高激光焊接的速度,每天我们的产量可以从原来的35m2提高到39m2,每天产量能够提高11.4%。从而提高激光配件的使用效率,节省了激光焊接电能、焊接气体及保护气体。

3.2 焊接试样制备及爆破试验

3.2.1 焊接试样制备

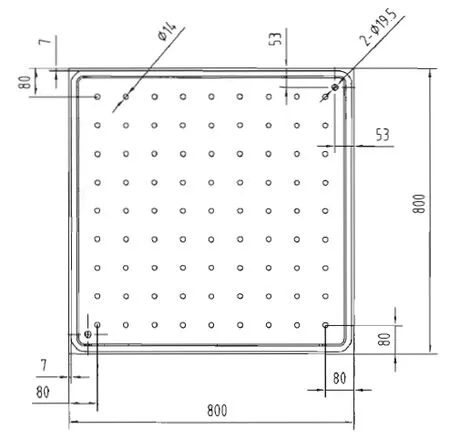

为了验证改进的焊接工艺,需要严格按照ASME 规范VIII 卷第1 分册UG-101 及强制性附录17 要求自备试板并进行爆破试验[3]。采用底板材料厚度为5mm、长和宽均为800mm 的SA-240M 304 钢板,夹套板采用厚度1.2mm、长和宽均为786mm 的SA-240M 304 钢板。蜂窝夹套爆破试板布置如图1所示,对角用开孔器钻直径为19.5mm 的圆孔,采用拔管工装拔口,外接高压螺纹接头作为进出口孔,用于水压爆破试验介质的进出口。

图1 夹套爆破试板(单位:mm)

所需设备:一台激光夹套专用焊机,专用开孔器,拔孔工装,水压泵,拉伸试验机,工业金相显微镜。

3.2.2 爆破试验

爆破方法就是将进口通过水压泵注入水,在确保安全的前提下,逐步加压。每增加0.2~0.5MPa 停顿约10min,让试板充分塑性变形。前半程压力增加幅度可以大点,后半程应适当控制压力增加幅度,直到夹套鼓胀变形达到极值,最终某一处破裂,记下爆破时压力值,这便是爆破试验的爆破压力,记着B。

3.3 爆破试验结果

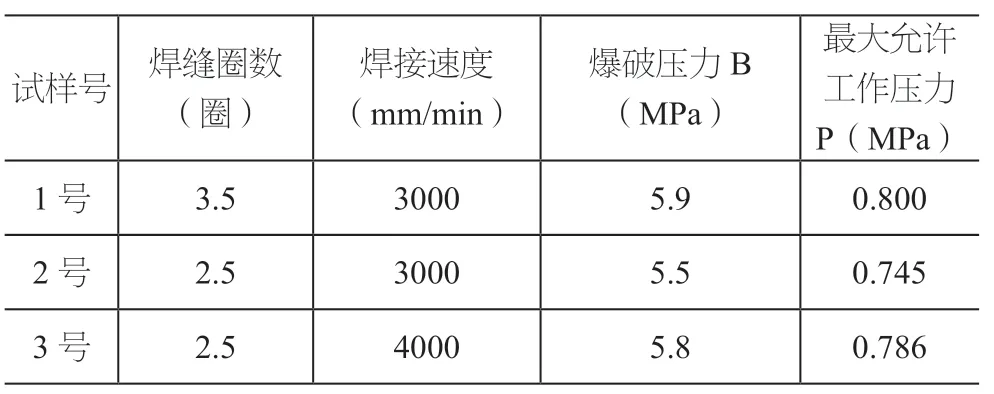

不同焊接参数,对应的爆破压力值如表1,不同焊接参数做的爆破试验,爆破压力在5.5~5.9MPa 之间。减少焊圈和加快焊接速度后,爆破压力没有明显下降。工艺改进前焊接圈数为3.5 圈,焊接速度为每分钟3000mm 时,爆破压力为5.9MPa。减少焊圈数为2.5 圈,其他参数不变时爆破压力为5.5MPa。进一步调快焊接速度到4000mm/min 时,爆破压力值为5.8MPa。根据爆破计算公式能够及时出最大允许工作压力P 为0.745MPa,夹套设计压力为0.6MPa,因此三种爆破强度均满足要求。

表1 不同焊接参数下的爆破压力

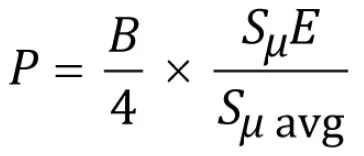

按ASME VIII-1 UG-101(m)(2)(a),计算最大允许工作压力公式:

B 即爆破试验压力,Sμ是夹套板材室温最小抗拉强度,查原材料规范可知515MPa,Sμavg为在室温下试样的平均实际抗拉强度,经过拉伸测试平均值为760MPa,E 为激光焊接接头的效率为0.8[4]。

4 焊接试板检验与结果分析

4.1 爆破试板外观检验

爆破试板外观检测,焊缝宽度均匀,没有发现明细氧化,色泽可见金属光泽,无气孔,无飞溅,没有发现烧穿等焊接质量问题。经过外观检测合格,符合ASME 焊接质量要求。

4.2 爆破夹套板平均抗拉强度检测

按标准规定,需要测试一组夹套板的实际抗拉强度,实验室取了四根拉伸试样,按ASTM A370 在常温下进行拉伸试验,抗拉强度分别为795MPa、755MPa、760MPa、730MPa,故平均值为760MPa。从标准计算公式可知,此项变量为重要参数之一,该强度值大,计算最大允许工作压力就越小。

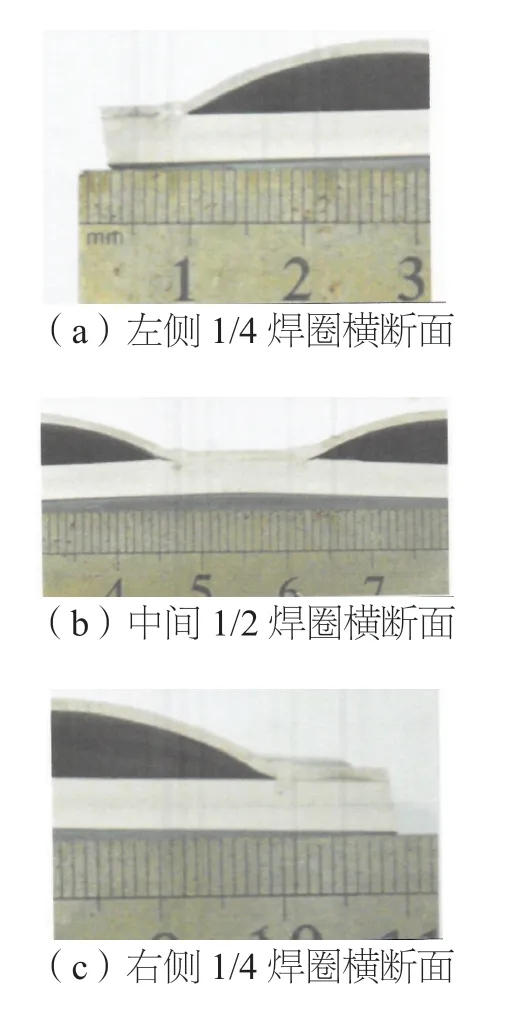

4.3 焊缝金相检测

宏观金相按照ASME VIII-1 APP.17 进行制备和侵蚀,从宏观金相可以看到焊缝母材和熔合情况,母材和焊缝熔合区清晰可见,熔合线有一定的深度和宽度。从图2中能够直观地看到,焊缝熔合良好,没有任何焊接缺欠,符合ASME标准要求。

图2 蜂窝夹套焊圈宏观金相照片

4.4 检验结果分析

激光焊接工艺改进后,进行了外观检测、强度测试、焊缝的剖面宏观检测。从外观和宏观检测结果可以证明改进后的焊接工艺焊缝从外部到内部无明显的缺欠。夹套板的强度测试能够为爆破测试进行强度计算提供依据。通过检验和测试,证明爆破试板焊接质量和强度满足要求,激光焊接工艺参数的调整对强度影响很小。

5 结论与建议

由于激光夹套换热效率高,结构合理,应用的邻域越来越广[5]。通过激光夹套焊接工艺改进的可行性分析,调整了焊接圈数和焊接速度,激光夹套试板经过外观、爆破试验、强度测试、宏观检测符合标准要求,也完全满足设计要求。激光夹套结构的特殊性,很难直接计算其强度。所以说,爆破试验对于激光夹套的强度计算是一个很有效方法[6]。通过改进后的工艺生产出来的两块试板,验证了夹套的强度基本上与改进前的强度等级一致。计算强度也是满足设计要求的,说明激光夹套工艺改进是合理的,能够有效地提高焊接效率,为生产应用提供了理论依据和工艺保证。

本次工艺参数调整效果是明显的,一方面是长期生产经验的积累,另一方面是通过实验不断摸索得出的优化方案,通过多种参数的不断组合测试得出最优化的参数。首先优化螺旋焊圈焊接工作量,将原来的3.5 圈调整为2.5 圈,实际上是焊接量的减少,同时每一道焊道进行优化了,不是在原来的焊道重复焊接,而是改为螺旋线,每一道都有一定的偏移。目的就是让焊接热影响最小化,达到接头性能的最优化。随着激光设备的改进,焊接速度的提升,其性能是能够保证的,所以焊接速度从原来的3000mm/min 改为每分钟4000mm/min 是可行的。

综上所述,焊接效率提升还是很明显的,单从焊接效率的提升就能突破11.4%。除了焊接效率的提升,焊接的等待、夹具调整时间都相应的缩短了。所以整个激光夹套的生产效率远不仅仅是焊接效率提升的,该工艺的改进对夹套生产过程中的节能降本作用明显。

通过激光夹套焊接工艺改进在实际项目生产中的成功应用,大大提高了总体工作效率。实际上,激光夹套焊接过程中,除了焊接效率本身的提高,每个焊接周期还包括了一些必要的辅助工序,如焊接工装前、后横梁压紧与松开、前后移动、焊枪升降,焊圈和焊圈之间的空驶等一系列组合动作。现在焊接效率的提高,其他辅助动作相应减少或速度提升,故总的生产效率相应提高。总之,该焊接工艺改进为企业的关键生产工序节能降本做出了重要贡献。同时,也为企业其他类型的激光夹套工艺的改进提供了一条新思路。