2050热轧粗轧机新型组合式万向接轴的研究及应用

2022-10-12栾兆华

栾兆华

(山东钢铁集团日照有限公司,山东 日照 276800)

1 前言

2050热轧线工艺设计了R1两辊、R2四辊两架可逆粗轧机,R1工作辊最小直径是1200mm,R2工作辊最小直径是1100mm。如何选型设计R1粗轧机和R2粗轧机万向接轴的结构尺寸,尽量最大化地提高R2粗轧机万向接轴辊端组件的承载安全系数,以提高设备运行稳定性,延长接轴的上机使用寿命,并降低运行成本,是R1、R2粗轧机主传动万向接轴选型设计的技术关键。

2 技术研究方案

2.1 研究现状

国内外先进典型热轧线基本采用十字包式和滑块式两种万向接轴技术方案,个别轧机为了增加轧辊端十字包回转直径,采取了交错式布置结构。十字包式万向接轴一次上机使用寿命一般是两年,采取周期性下机维修的策略,主要维修内容是轧辊端十字包组件,如更换十字包轴承滚珠、轴承圈、密封等零部件,另外就是十字包的磨损、裂纹等检测。

2.2 确定R1、R2粗轧机主传动万向接轴的总体选型

传动接轴是设备关键重要部件,承担着扭矩的传递任务,工况恶劣,由于重载、高速、冲击等因素的影响,使接轴成为轧机设备中的薄弱环节,故障及事故频繁,对生产造成较大的影响。

工艺技术设计商(德国SMS)推荐了其设计的滑块式万向接轴技术方案,且采用稀油润滑。结合2050热轧线R1、R2粗轧机工艺设计参数,以及十字包式万向接轴在热轧板带轧机上的广泛应用,最终确定了采用十字包式万向接轴的技术方案。

2.3 设计R1、R2粗轧机新型组合交错式万向接轴的技术方案,提高R2轧机接轴承载能力,实现两列粗轧机接轴规格型号的互换性

粗轧机万向接轴一般根据轧辊直径的最小值来确定接轴辊端十字包的回转直径,由于轧机工作辊直径的不同,以及轧机电机输出功率的大小,不同轧机的万向接轴回转直径也不同,但要尽量考虑使接轴辊端十字包回转直径最大化,确保接轴的承载能力,因而不同能力轧机的接轴一般不能通用。

另外,由于轧机主传动接轴的工况是重载、受冲击且高速回转,辊端十字包一次上机约两年后就要下机维修,考虑到接轴故障率较高,无论是十字包组件还是接轴本体部件,均要有备用备件,又因接轴零部件价值较高,也造成生产运行后的运行成本较高。鉴于此,要考虑R1、R2粗轧机万向接轴规格型号的互换性。

2.3.1 提高R2粗轧机万向接轴承载能力的技术方案研究及设计

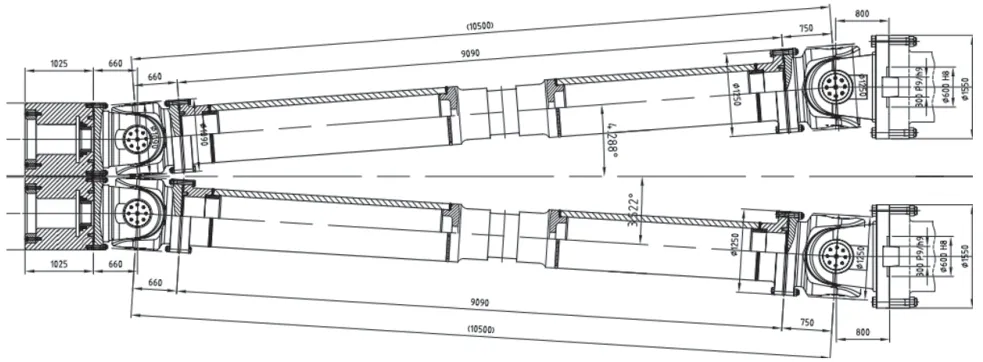

(1)R1、R2粗轧机万向接轴常规结构技术方案研究。R1、R2粗轧机万向接轴常规结构设计方案如下图所示,R1两辊粗轧机工作辊直径最小直径是1200mm,接轴辊端十字包设计回转直径最大为Φ1190;R2粗轧机工作辊最小直径是1100mm,其接轴辊端十字包设计回转直径最大只能设计到Φ1090。

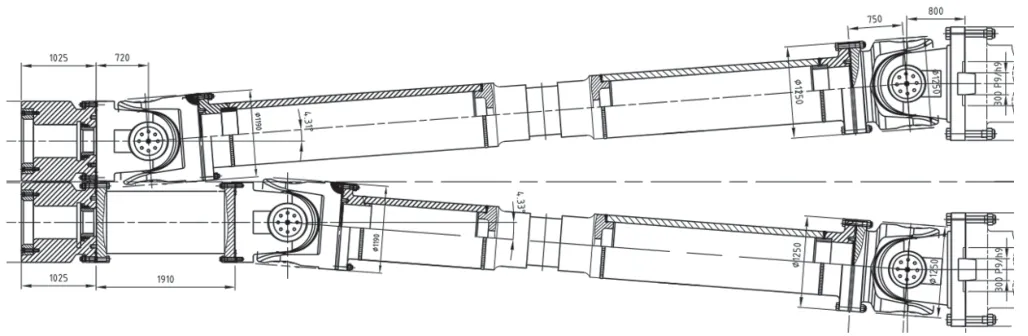

(2)提高R2粗轧机万向接轴承载能力的技术方案研究及设计。如图1所示,由于轧机主传动电机外形尺寸大而轧辊直径小的原因,上、下接轴在长度方向的工艺布置是带倾角、喇叭口对称式,电机端十字包回转直径的设计基本不受限制,而轧辊端十字包回转直径受轧辊最小直径的限制,但越远离轧机轧制中心线,喇叭口越大,上、下接轴之间垂直方向的空间尺寸越大,若辊端十字包的布置尺寸结构远离轧制中线的一定距离,就可加大十字包的回转直径,R2轧机万向接轴辊端十字包回转直径可达到1190mm,与R1轧机万向接轴的规格尺寸相同。

图1 R1、R2粗轧机万向接轴常规技术方案

2.3.2 R1、R2粗轧机万向接轴规格型号互换性技术方案研究及设计

如图1、图2所示两种技术方案,解决了R2粗轧机万向接轴承载能力提高问题,R1、R2粗轧机辊端十字包回转直径均为1190mm,电机端十字包回转直径均为1250mm,十字包组件规格型号实现了完全互换使用,但接轴本体部分不能互换使用。

图2 R2粗轧机交错式万向接轴常规技术方案

为了实现R1、R2粗轧机万向接轴的完全互换使用,借鉴图2所示上、下接轴辊端十字包交错式布置技术方案,为了“十字包交错”而在十字包与套筒之间增加“短轴联接”的技术思路,在R1、R2万向接轴没有短轴设计的三根接轴在相应位置分别增加“短轴联接”,短轴结构尺寸完全一样,就能实现R1和R2粗轧机万向接轴各部件的完全互换使用。

R2粗轧机万向接轴的最终设计方案如图3所示。

图3 R2粗轧机新型组合交错式万向接轴技术方案

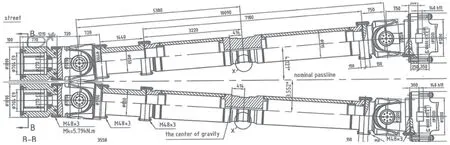

R1粗轧机万向接轴的最终设计方案如图4所示。

图4 R1粗轧机新型组合式万向接轴技术方案

通过上述新型组合、交错式万向接轴的技术方案研究、设计,R2轧机万向接轴辊端十字包回转半径由原Φ1090增大到Φ1190,不仅提高了承载能力,且又实现了R1和R2粗轧机接轴的完全互换性。

2.4 接轴各组合部件之间的联接采用端齿加螺栓联接技术,确保组合件联接的可靠性

R1、R2粗轧机万向接轴运行工况比较恶劣,是频繁重载、正反转高速、受冲击,而接轴本体采用组合式技术方案,组合件之间的联接可靠性是其中的关键。轴类部件常规联接方式有铰制孔螺栓、键加螺栓、端齿加螺栓等联接方式,本技术方案采用了端齿加螺栓的联接方式,确保十字包组件、组合短轴等之间联接的可靠性。

2.5 接轴套筒与轧辊扁头采用多重定位等技术,提高使用可靠性,延长使用寿命

万向接轴整体设有平衡装置,来平衡接轴的重量,提高接轴整体运行平稳性,套筒重量一般是有轧辊扁头来承担。在正常生产过程中,轧辊扁头与接轴套筒接触面的相对滑动磨损。套筒与轧辊扁头之间常规定位是利用安装在套筒上的定位环和套筒本体的圆弧面,由于定位环尺寸限制,加之两者之间的磨损相对移动磨损存在,造成套筒定位环和圆弧面磨损过快而使用寿命短。

本技术方案在原传统定位的基础上,又增加了一定位销轴,实现了三重定位,大大延长套筒本体的使用寿命。另外,套筒衬板采用矩形下沉式定位,避免与套筒之间的相对移动;衬板固定螺栓头采用矩形结构定位,避免螺栓在微量松动、拉伸等情况下的旋转,避免因螺栓旋转而造成磨损的进一步劣化,提高紧固的可靠性。

3 技术创新点

(1)R2粗轧机辊端十字包采用交叉式布置技术方案,提高了R2轧机接轴的承载能力和安全系数,且实现了与R1轧机接轴辊端十字包组件规格型号的互换性。

(2)万向接轴(全部4根)采用短轴组合式技术方案,实现了R1、R2粗轧机万向接轴基本所有零部件的互换性,降低了备件成本。

(3)十字包轴承滚珠、密封采用新型设计,提高了使用寿命。

(4)扁头与套筒定位、衬板定位、螺栓固定等采用新的技术方案,降低了零部件磨损,延长了上机使用寿命。

4 结语

本项目技术开发,2050热轧线粗轧机主传动接轴技术装备达到国内国际一流水平,新型组合交错式万向接轴不仅提高了R2轧机接轴的承载能力,且实现了R1、R2粗轧机万向接轴的互换使用,降低备件成本600万元以上。整机上机运行两年多实现了零故障和零更换件的良好预期,每年降低运行维护成本80万元以上。