用于反熔丝配置芯片的编程和读出电路设计

2022-10-12曹正州李光明

曹正州,李光明

(无锡中微亿芯有限公司,江苏无锡 214072)

1 引言

静态随机存储器(SRAM)型现场可编程门阵列(FPGA)[1]在人工智能、数据处理、卫星通信、航天、航空等领域发挥着重要的作用,但SRAM 型FPGA 掉电后信息不能够存储,需要外围配置非易失性存储器(NVM)来存储码流信息,该类配置存储器电路称为FPGA 配置芯片[2]。采用金属-金属(MTM)反熔丝(AF)[3]存储单元设计的配置芯片通过对两层金属之间的可击穿介质进行编程来存储数据,具有天然的抗辐射特性,可靠性高,同时又具有较高的集成度。但MTM 反熔丝也有它的缺点:一是在编程时电流较大、编程时间较长,导致编程效率较低;二是阻值受每批次流片工艺和编程电压的影响较大,需要读出电路对读取阻值的容宽较大。

针对MTM 反熔丝的缺点,本文设计了一款用于反熔丝配置芯片的编程和读出电路,在编程电路上采用双模式的高压电路,同时高压电路采用主电荷泵和从电荷泵分散布局的结构,从电荷泵紧随每个MTM反熔丝存储阵列布局,并且独自反馈电压信号以对输出电压进行精准调整。编程电路可以支持两种编程模式:当对反熔丝按位数据进行编程时,编程高压完全由电路内部的电荷泵提供;当对反熔丝按字节数据进行编程时,通过电荷泵的直传技术,外部引脚提供的高压几乎无损地传输给MTM 反熔丝,从而提高了编程效率。在读出电路上采用可编程的读上拉电流电路,可以根据MTM 反熔丝每批次阻值的波动情况,对读上拉电流进行调整,保证读出时间的一致性,提高了读出电路的可靠性。

2 配置芯片的编程和读出电路设计

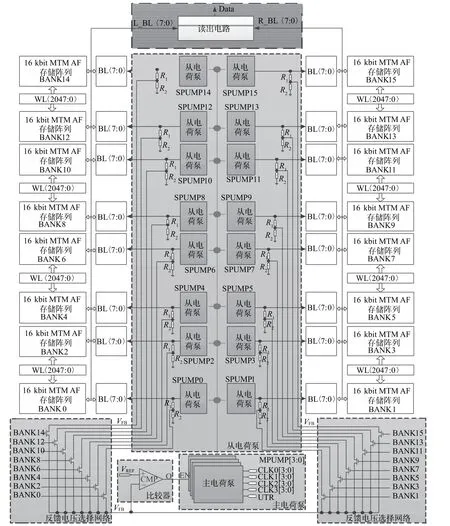

配置芯片的编程和读出电路是基于0.18 μm 1P6M MTM 反熔丝工艺进行设计的,为FPGA 提供码流配置时,电源电压为3.0~3.6 V,最高工作频率为50 MHz。FPGA 配置芯片整体架构如图1 所示,其由高压编程电路、读出电路、字线(WL)电路、位线(BL)电路和MTM 反熔丝存储阵列组成,其中灰色部分为本文设计的编程电路和读出电路。

图1 FPGA 配置芯片整体架构

FPGA 配置芯片的抗辐射设计主要是抗总剂量(TID)效应加固设计和抗单粒子效应(SEE)加固设计。TID 效应加固设计的主要方法是在版图上采用封闭型栅的画法,使电路的抗TID 指标达到100 krad(Si)。在SEE加固设计上,一方面通过在版图上增加保护环的方法使抗单粒子闩锁(SEL)的指标达到75 MeV·cm2·mg-1;另一方面因为MTM 反熔丝存储单元本身对单粒子翻转(SEU)免疫,所以抗SEU 设计主要是对电路的寄存器进行加固,采用三模冗余的方式进行抗SEU 加固,使电路的抗SEU 指标达到37 MeV·cm2·mg-1。

2.1 MTM 反熔丝存储单元的结构和特性

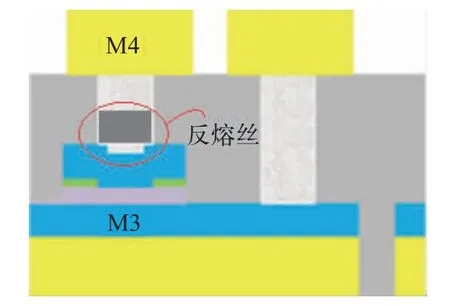

MTM 反熔丝存储单元的结构如图2 所示,在金属层M4 和金属层M3 之间存在一层可击穿的电介质,类似于三明治结构。当在M4 和M3 之间施加一定的高压时,可将中间的电介质永久性熔断,熔断后的MTM 反熔丝处于低阻值状态,而未熔断的反熔丝处于高阻状态。

图2 MTM 反熔丝存储单元结构

MTM 反熔丝的编程电压为8.8 V,编程电流为8 mA/bit,编程时间为5 ms,编程态电阻为130~170 Ω,未编程态电阻大于100 MΩ。

2.2 编程电路设计

本文设计的用于MTM 反熔丝的双模式高压编程电路由主电荷泵电路、从电荷泵电路、分压反馈选择网络电路和比较器电路4 部分组成,可以为MTM 反熔丝编程提供精准的电压,同时提供按位数据进行编程或者按字节数据进行编程2 种模式。

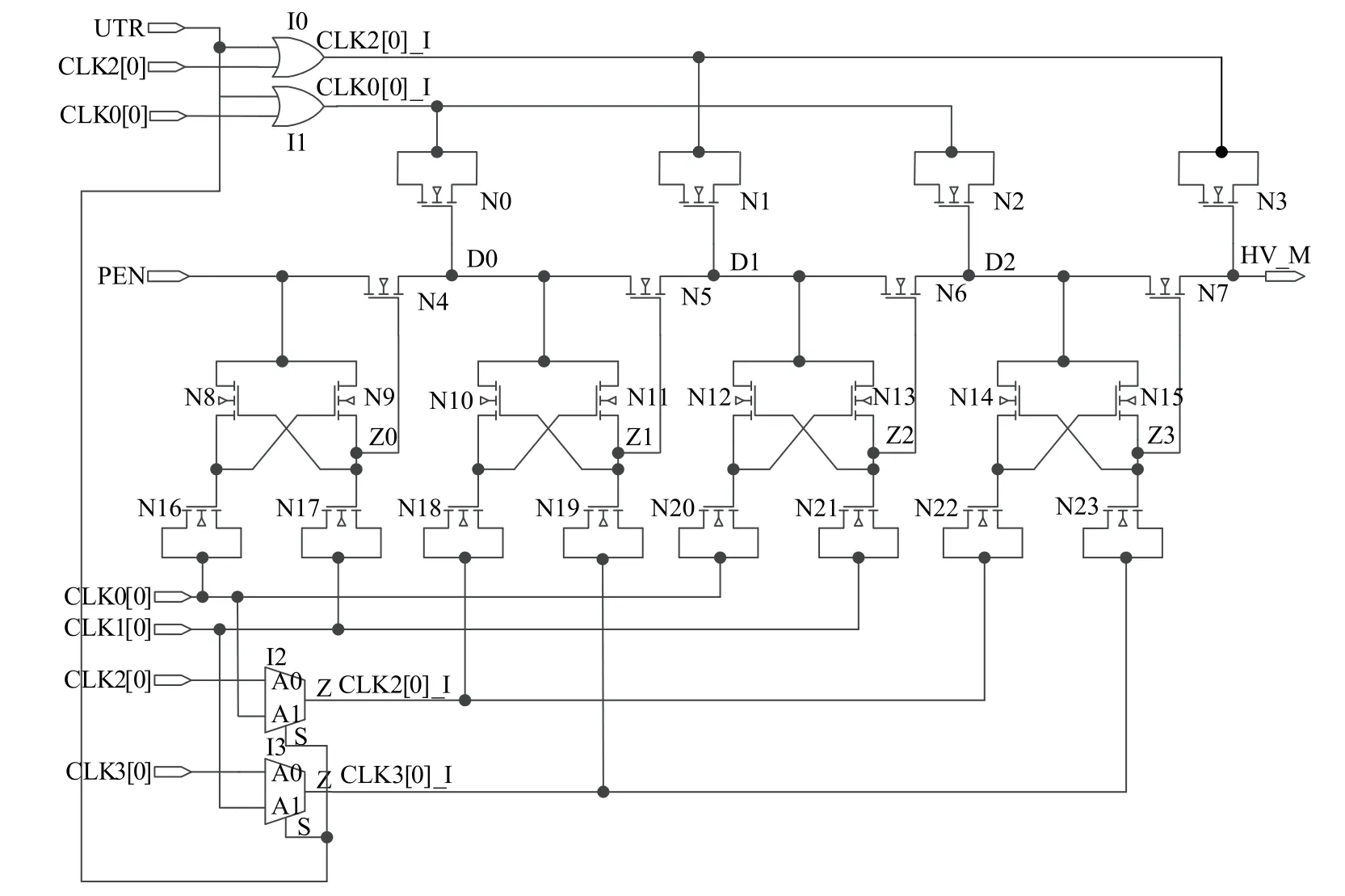

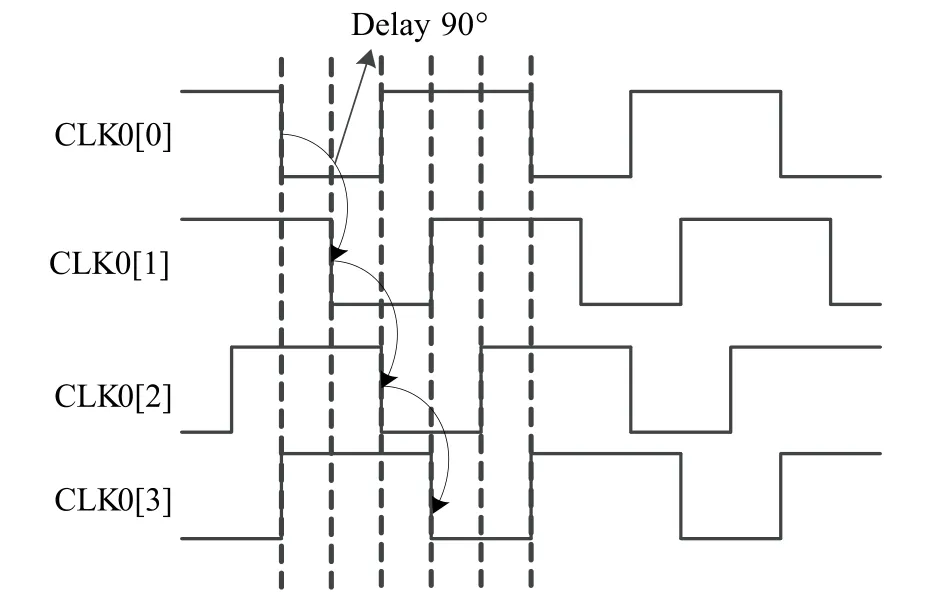

主电荷泵电路由4 个四相位的电荷泵组成,每个电荷泵的驱动能力为2mA@8.8 V,共提供8mA@8.8 V的驱动能力,满足MTM 反熔丝按位数据进行编程时的需求。主电荷泵内部结构如图3 所示,由4 级组成。为了提高驱动能力,电路均采用NMOS 管实现,如N0、N4、N8、N9、N16、N17 组成第1 级,在第1 级中N8、N9、N16、N17 组成电压倍增器[4],电压倍增器的目的是提高电荷传输管的栅端电压,从而提高电荷的传输效率。引脚UTR 的输入为0 时,电荷泵工作在普通模式下,为电路按位编程提供所需要的电流;UTR 的输入为1 时,电荷泵工作在直传模式下,为电路按字节编程提供所需要的电流,此时存储电荷的N0、N1、N2、N3 不再需要自举电压,时钟设置为1。每个主电荷泵中的CLK0[2]=CLK0[0],CLK0[3]=CLK0[1],由多路复用器(MUX)I2 和I3 实现,此时每个主电荷泵中的四级电荷泵的电压倍增器工作状态相同,N4、N5、N6、N7的栅端电压都相同,为外部高压叠加上时钟信号的高电平电压,如外部高压为8.8 V,时钟信号的高电平电压为3.3 V,那么N4、N5、N6、N7 的栅端电压都为12.1 V,从而实现了外部高压的直接传输。引脚HV_M将主电荷泵电路的输出电压传输给从电荷泵,从电荷泵电路如图4 所示。每个主电荷泵的工作时序如图5所示,每级之间的时钟信号1 采用non-overlap 设计,降低了电荷的损失[5]。每个主电荷泵之间的工作时钟相位相差90°,这样可以在每个360°时钟周期内都有驱动输出,主电荷泵之间的时钟相位如图6 所示。

图3 主电荷泵电路

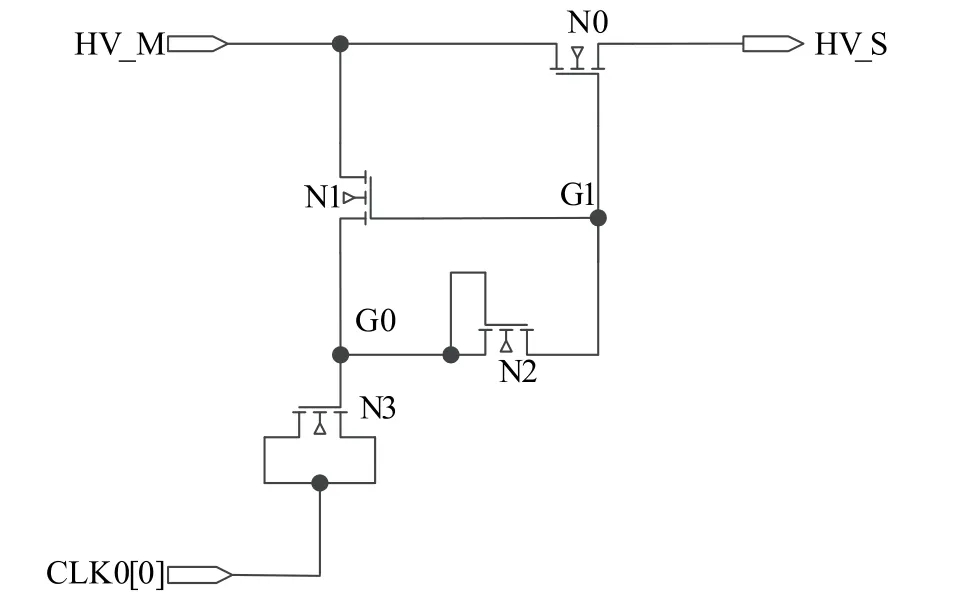

图4 从电荷泵电路

图5 主电荷泵中四相位时钟

图6 主电荷泵之间的时钟相位

在从电荷泵电路中,给每个16 kbit 的MTM 反熔丝存储阵列分配一从电荷泵,分压反馈信号用于控制整个电荷泵的输出电压。每个从电荷泵的工作时间与相应的16 kbit MTM 反熔丝阵列同步。这一点同传统的电荷泵布局不一样,采用这种布局的好处是所有的16 kbit MTM 反熔丝阵列都能够得到精确的编程电压,解决了传统布局最近点和最远点的反熔丝阵列编程电压相差较大的问题,提高了反熔丝编程后电阻值的一致性。

2.3 读出电路设计

本文设计的用于MTM 反熔丝的可编程读出电路如图7 所示,由可编程读控制电路、读脉冲产生电路、读放大电路和读出寄存器组成,可通过编程产生不同的读上拉电流和相应脉宽的读出脉冲。读出电路通过电流源上拉MTM 反熔丝存储单元上极板的电压,读取反熔丝存储阵列中的数据。未编程的MTM 反熔丝阻值在100 MΩ 以上,呈高阻值状态;编程后的MTM反熔丝阻值在150 Ω 左右,呈低阻值状态[6]。图中DFF为数据触发器。

可编程读控制电路也是通过MTM 反熔丝来实现的,通过高压开关K0、K1、K2、K3 选择对应路径的反熔丝进行编程,读脉冲产生电路中的4 选1 MUX 在编程后会选择相应脉宽的读出脉冲。编程后反熔丝的值同时进入读放大电路的与逻辑中,打开对应的电流源通路。

读脉冲产生电路中由反相器和电容组成延时单元,通过4 选1 MUX 选择进入电路的延时单元级数,再经由与非门形成读出电路的读脉冲。延时单元的级数越高,产生的读出脉冲脉宽越宽。

读放大电路的设计通过与门逻辑选择读上拉电流网络中的电流源,有10 μA、12 μA、14 μA、16 μA、18 μA 5 种组合。数据读出发生在读出脉冲的上升沿。如读取到的反熔丝存储单元为未编程的高阻抗状态,则A 点将被拉高至高电平,读出数据1;如读取到的反熔丝存储单元为编程的低阻抗状态,则A 点保持低电平状态,读出数据0。读出的数据寄存到后面的读出寄存器中,在读出脉冲的下降沿,通过放电管MN0 将A点的电平重新拉到低电平。读出寄存器采用三态冗余技术,提升了整体的抗辐射性能[7]。

3 仿真结果及分析

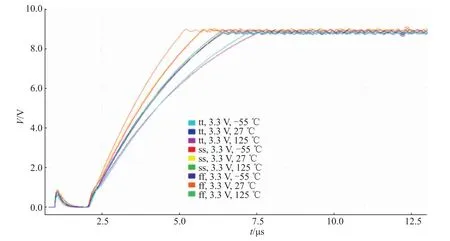

仿真模型对各工艺角下驱动能力的要求在按位编程模式下为8 mA,输出电压误差为±0.2 V;在按字节编程模式下为64 mA,输出电压损失小于0.2 V。电荷泵输出仿真结果如图8、9 所示。

图7 用于MTM 反熔丝的可编程读出电路

图8 按位编程模式下电荷泵输出波形

图9 按字节编程模式下电荷泵输出波形

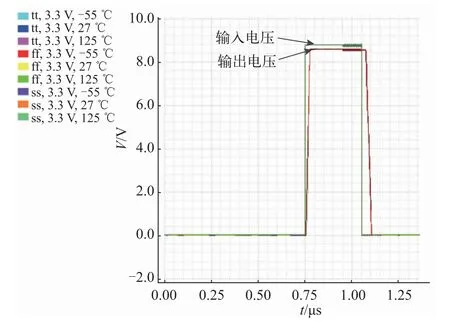

对反熔丝存储单元进行Verilog-A 建模[8],通过实时比较反熔丝两端电压差和击穿阈值来改变反熔丝的状态,读出电路读仿真波形如图10 所示。

图10 读仿真波形

本文提出的MTM 反熔丝高压编程电路和读出电路应用在512 kbit 容量的配置存储器芯片中,流片后实际电路一次编程通过率为98%,按字节编程和按位编程的芯片编程时间分别为12 min 和90 min。

4 结论

本文设计了一款适用于反熔丝配置芯片的高压编程和读出电路,该电路已应用在512 kbit 容量的配置存储器芯片中,并已通过流片验证和测试评价。与传统的反熔丝高压编程和读出电路相比,由于编程电压精度的提高和读出电路可靠性的增加,本文设计的电路编程效率大幅提高,采用按字节编程方式只需要12 min 即可完成一片电路的编程。反熔丝PROM 存储单元[J].微电子学与计算机,2016,33(12):89-92.