基于改进模型参考自适应的永磁轮毂电机无位置传感器控制

2022-10-11秦贞超王文军

李 勇,胡 晗,秦贞超,吴 浩,王文军

(1.江苏大学汽车工程研究院,镇江 212013,中国;2.清华大学苏州汽车研究院(吴江),苏州 215200,中国;3.清华大学,汽车安全与节能国家重点实验室,北京 100084,中国;4.北京特种机械研究所,北京 100143,中国)

分布式驱动用轮毂电机驱动系统由轮毂电机、驱动控制器及Hall 位置传感器等部件组成,被安装在有限的轮毂空间内,具有高度集成的特性,也赋予了其优越的性能[1-3]。但Hall 位置传感器会受到路面冲击、振动、电机温升、逆变器死区等因素影响,导致其出现灵敏度变差、温度漂移等问题,而且它的使用还会增加电机的体积、故障率及系统成本。因此,有必要对轮毂电机无位置传感器控制进行研究,通过控制算法实现对轮毂电机转子位置、速度等信息的软测量,从而解决传统位置传感器的不足[4-7]。

无位置传感器控制技术除了适用于零低速阶段的凸极效应法,还包括适用于中高速阶段的基波模型法[8-9]。永磁轮毂电机中高速运行状态下的基波模型中包含有丰富的电压、电流等信号,可通过基波模型法获取轮毂电机转速、位置信息。但是该方法对电机转速十分依赖,且低速时反电动势信噪比较低。目前研究较多的基波模型法主要有反电动势(electromotive force,EMF)法、磁链法、状态观测器法、人工神经网络法等。文献[10]提出了一种EMF 积分控制方法,该方法不依赖于电机的转速,但需要进行数据积分,增加了积分误差。文献[11]提出了一种“主动磁链”的概念,将转子凸极转化为隐极具有较宽有效转速区间。该方法不依赖于转速,但需要考虑电压信号中的噪声影响,计算量较大。文献[12]研究了一种支持向量机回归观测器方法,基于扰动观测器理论通过EMF 观测值估计出转子位置。该机制实现简单,不需要状态向量推导,能够解决电机在高速重载下难以估算的问题,具有较强的鲁棒性,但需要进行大量运算。文献[13]设计使用径向基方程神经网络法完成参数估算,利用递推最小二乘法设计网络的连接权,在线训练得到转子角度的观测值。该方法具有较强的自适应和自学习的特点,但对网络模型依赖较高,不能保证辨识结果的准确性。

模型参考自适应(model reference adaptive system,MRAS)在20 世纪50 年代由美国科学家Whitaker 提出,最初是用来作为飞行器的控制策略,可以适应于非线性、多变量复杂系统的控制。自适应系统具有自我修正以逼近目标的特性,具有较强的抗扰动能力[14-15]。传统MRAS 控制器在有精确模型的线性控制中能够发挥出色的性能,但这种固定增益线性求和函数的输出效果并不尽如人意。电动汽车电机驱动系统需要工作在变负载、宽转速范围工况下,具有严重非线性特性。传统MRAS 的反馈环节是一种通过线性加权形式得到的固定增益反馈回路,只能在一定的负载范围与转速范围内才能稳定得到较为准确的估算结构[16]。

本文在上述算法优缺点基础上,借鉴自抗扰控制理论,利用具有非线性结构的fal 函数,对传统固定增益的模型参考自适应律进行改进,构建具有变增益非线性特性的模型参考自适应律[17-18],提出了一种基于改进模型参考自适应(improved model reference adaptive system,IMRAS)的永磁轮毂电机无位置传感器控制方法;重点研究了不同工况下IMRAS 无感控制算法的鲁棒性与抗干扰能力;同时将IMRAS 无传感器控制方法与传统MRAS 法进行了仿真对比验证,最后又利用双电机对拖实验平台进行了台架实验验证。

1 永磁轮毂电机数学模型

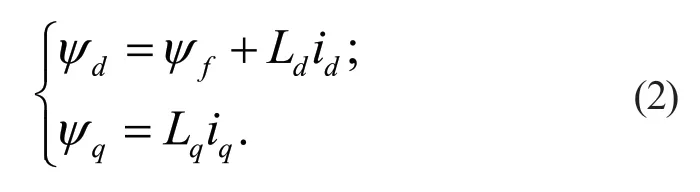

由于永磁轮毂电机具有较强的非线性、强耦合特性,需进行以下简化分析:忽略铁芯磁路饱和,忽略空间谐波,认为三相绕组完全对称,电动势为标准正弦波。在旋转坐标系(d/q坐标系)下,轮毂电机的动态电压方程为[19-20]:

其中:ud、uq分别为定子电压的d/q分量;id、iq分别为定子电流的d/q分量;ψd、ψq分别为永磁磁链的d/q分量;p为微分算子;Rs为定子电枢电阻;ωe为电角速度。

其中:Ld、Lq分别为d、q轴电感;ψf为转子永磁磁链。将式(2)代入式(1),可得:

2 基于IMRAS 的轮毂电机无位置传感器控制

2.1 传统固定增益自适应律的MRAS 设计

采用MRAS 算法实现永磁轮毂电机转速及位置的无传感器估算,其基本思想是将不包含位置信息的电机数学模型作为参考模型,并建立含有待估计参数的可调模型,利用两模型输出的偏差设计反馈回路和自适应律。在系统运行过程中,不断采集系统状态参数,通过比较系统状态变量与控制变量确定系统状态,建立自适应律,不断地进行前馈或反馈调节,从而达到使两模型输出之间误差调节至零,可调模型的待辨识参数便可以收敛到准确实际值的目的[21]。基于MRAS的转速与转子位置辨识框图如图1 所示。

图1 基于MRAS 的转子速度与位置辨识框图

无论是基于电流模型还是磁链模型,其实现原理一致。但基于磁链模型可以省去变换环节,优化计算步骤。

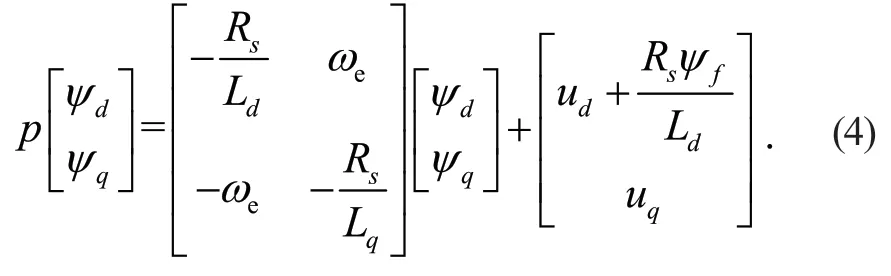

根据式(1)和式(2)所示数学模型,可得磁链模型:

以式(4)作为参考模型,将系统状态变量的估计值代入,则可得到可调模型为:

将上述基于磁链模型选定的参考模型和可调模型作差可得关于定子磁链的误差状态方程,如下:

改写成如下形式:

根据式(7),定子磁链的误差系统的状态方程可转换为以下形式:

其中,C为增益矩阵。为简化计算,通常取C=I,I为单位矩阵,则此时v等于磁链误差矢量eψs。

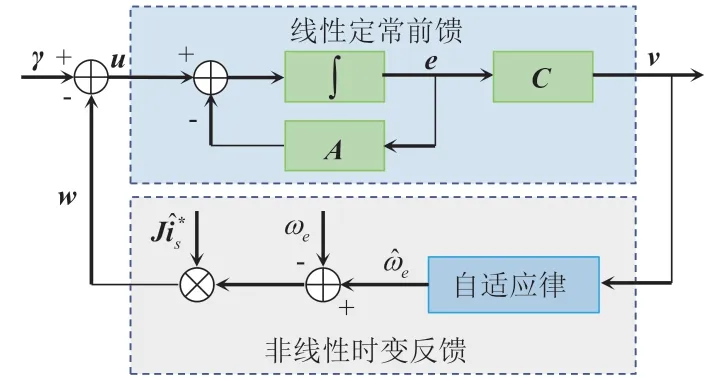

非线性时变系统框图如图2 所示。

图2 非线性时变系统框图

至此开始自适应律的设计,一般Popov 超稳定性理论通过对Popov 积分不等式逆向求解得到稳定可靠的系统自适应律。根据Popov 稳定判据,系统的稳定性证明要同时符合如下条件:

(1) 传递函数矩阵H(s)=C(sI-A)-1为正定矩阵;

(2) 在反馈回路中,满足不等式:

基于正实引理,很容易求得当C=I时,传递函数矩阵H(s)=C(sI-A)-1满足严格正定条件。

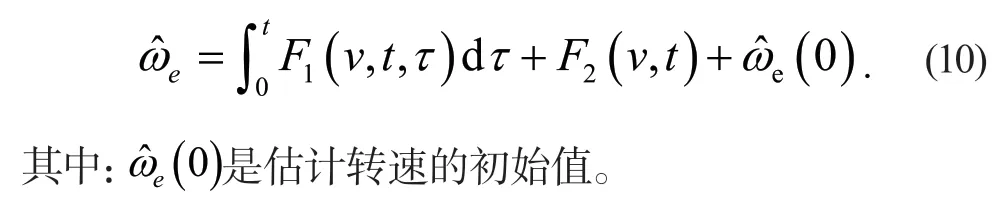

采用传统自适应律,将估计转速的表达式如下所示:

将式(10)代入式(9),可得估算转速表达式:

经推导,当满足式(12)和式(13)时,所构建传统自适应律满足Popov 超稳性定理。

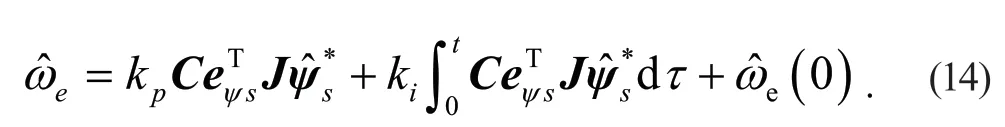

将式(12)和式(13)代入式(10),可得估算转速表达式(14):

采用传统反馈系统构建的自适应律如式(15)所示:

其中:ep为偏差的比例项;ei为偏差的积分项;kp、ki为自适应系统的可调系数。

传统反馈系统是一种通过线性加权形式得到的固定增益反馈回路,只能在一定的负载范围与转速范围内才能稳定得到较为准确的估算结构。

2.2 基于fal 函数的改进自适应律的MRAS 设计

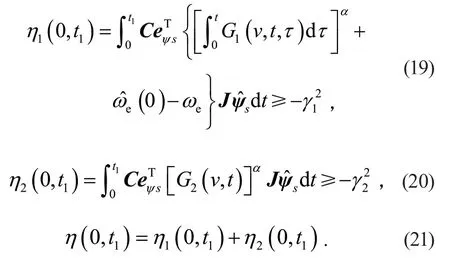

为了对传统固定增益的控制器进行改进,应用自抗扰控制理论,利用具有非线性结构的fal 函数,构建具有变增益非线性特性的自适应律。如式(16)所示:

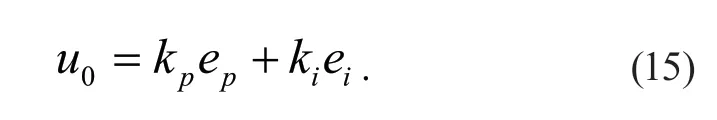

其中:kp、ki为自适应系统的可调系数,其中非线性结构的fal 函数式(17)所示:

其中:sign(x)为符号函数;α为取值0~1 之间的常数;δ为影响滤波效果的常数。

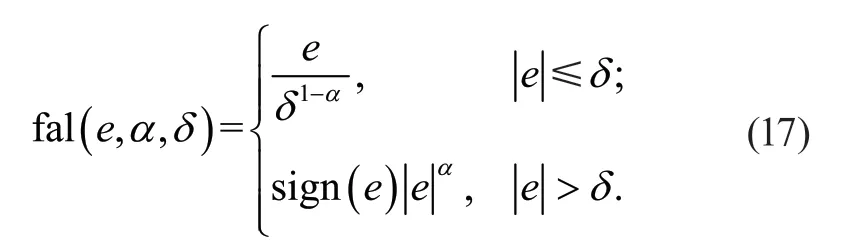

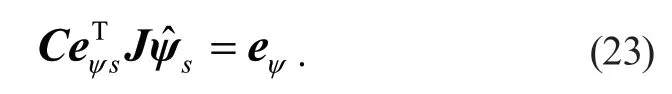

当|e| ≤δ时,自适应系统的收敛机制与传统自适应控制一致,此时系统符合Popov 稳定性条件。当|e|>δ时,误差系统呈现幂函数形式,α的取值范围为[0,1],估计转速的自适应率表达式为:

令

取

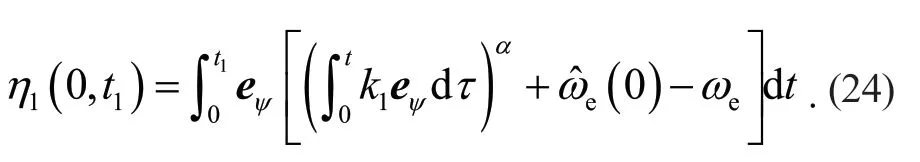

假设

当eφ>δ时,将式(22)和(23)代入式(19),可得

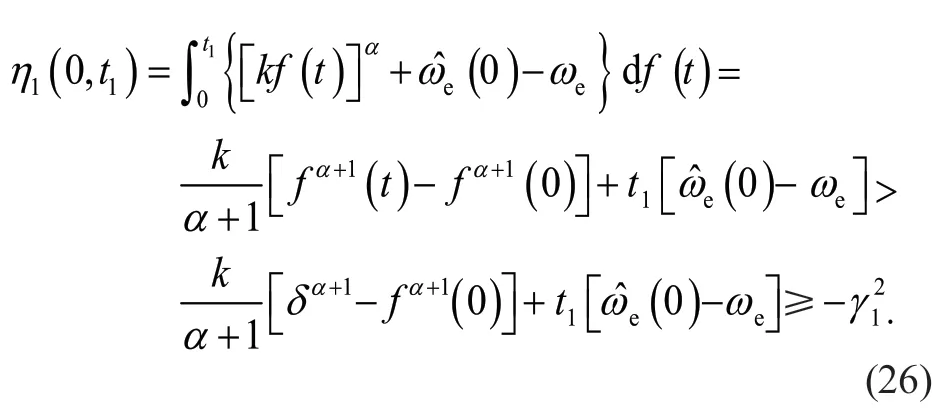

构造一个函数f(t)满足

其中k> 0,将式(25)代入式(24),可得:

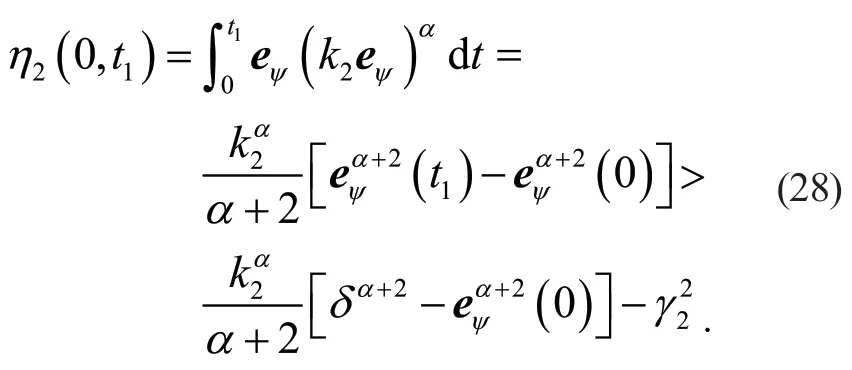

同理,取

代入式(20),得:

综上所述,本文设计的基于非线性PID 的自适应律符合Popov 稳定性定理,则磁链误差方程为:

参考模型为基于电流输入,可调模型为基于电压输入,估算转速表达式为:

转子位置电角度θe可通过对转速进行积分获得:

3 系统仿真及结果分析

3.1 仿真搭建

结合矢量控制技术和MRAS 转速辨识的数学模型,建立基于MRAS 方法的永磁轮毂电机无位置传感器矢量控制仿真模型,其结构框图如图3 所示。在传统MRAS 方法的轮毂电机无位置传感器矢量控制基础上,将固定增益的自适应律改为基于fal 函数的变增益自适应律,即可完成IMRAS 转速估算模块的建立。对建立的2 种模型进行负载突变与转速突变工况下的仿真及分析。

图3 基于MRAS 的无位置传感器矢量控制结构框图

3.2 仿真结果分析

3.2.1 负载突变工况仿真结果

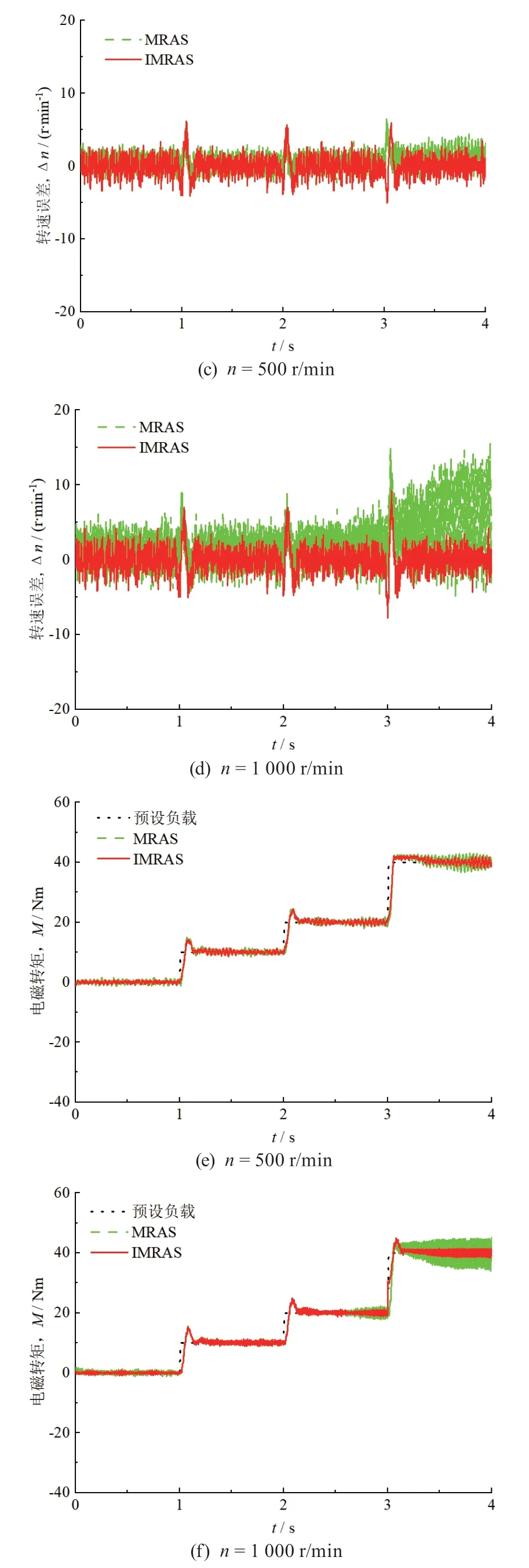

图4 所示为不同负载下的永磁轮毂电机无位置传感器矢量控制仿真结果。可以看出,传统MRAS 估算策略能较好地在负载突变以及不同负载工况下完成转速跟踪,但是在大负载突变工况下跟踪效果会变差,伴随着一定的抖动出现。500 r/min 转速运行时传统MRAS 方法能够保证转速估算误差在±3 r/min 范围,空载或低负载下1 000 r/min 转速运行能够保证转速估算误差在±5 r/min 范围。负载突变时,转速估算误差有一个激增,但幅度不大。从2 个转速的估算误差对比,可以看出轮毂电机高速运行时,随负载增加转速估算误差也会增大。从图4e 与图4f 的传统电磁转矩响应曲线可以看出,转速较大,电磁响应转矩脉动幅度也较大,同时随着负载的增大电磁响应转矩脉动幅度也随之有小幅度的增大;但在高速、大负载时电磁响应转矩脉动幅度增大较明显,幅值约有10 Nm。改进后的MRAS 估算策略能很好地应对负载的变化。从图4c 与图4d 可以看出,在负载突变时,转速估算误差仍存在激增现象,但相比于传统MRAS 方法,随负载增加转速估算误差基本保持不变,即IMRAS 能够更好地适应负载变化环境。图7e 与图7f 分别为转速500 r/min 和转速1 000 r/min 的电磁转矩响应曲线,随转速增大电磁转矩脉动幅度仍会有小幅增大,但在较高转速、大负载下的电磁转矩脉动幅度相较于传统算法下有明显的缩小,约为5 Nm。

图4 不同负载下的永磁轮毂电机无位置传感器矢量控制仿真结果

3.2.2 转速突变工况仿真结果

图5、图6 所示为不同转速下的永磁轮毂电机无位置传感器矢量控制仿真结果。从图5a 可以看出,传统MRAS 估算策略在低速区无法准确获取转速信息,中高速下能够较好的完成转速估算,切换节点在370 r/min 左右,位置估算的跟踪收敛情况如图5b 所示。从图5c 可以看出,在低速区域估算位置与实际位置几乎无偏差,高速区域估算转子位置产生了一定程度的偏移。从图5d 可以看出,低速阶段转速变化过程中估算误差基本不变,转速达到1 000 r/min 之上时,转速变化过程中估算误差增大,且随着转速的增加估算误差也会有所增大。从图5e 可以看出在中低速区间估算误差能够保持在±2°以内,在高速区转速切换过程中估算误差明显增大,且转速过高时转子位置估算误差增大到±4°左右。相比于传统MRAS 估算策略,从图6a 可以看出,转速估算有效工作的转速范围有所拓展,转速节点从370 r/min 左右降低至260 r/min 左右,位置估算的跟踪收敛情况如图8b 所示。从图8c 可以看出位置估算结果较为准确。从图8d 可以看出,从低速阶段到高速阶段,转速估算误差无明显变化。转速变化过程中估算误差会有所增加,但均保持的±4 r/min 以内。从图8e 可以看出,随转速增加估算误差仍会有所增加,且转速变化过程中估算误差也较稳定车速时增大,但相比于传统MRAS 有所改善,估算误差在±3°以内。

图5 不同转速下的永磁轮毂电机传统无位置传感器矢量控制仿真结果

图6 不同转速下的永磁轮毂电机改进无位置传感器矢量控制仿真结果

图7 实验台架实物图

综合上述分析,相比于传统MRAS 转速估算策略,采用非线性变增益自适应律改进后的IMRAS 转速估算算法具有更宽的有效工作的转速区间,且能够更好地适应宽范围转速变化与宽范围负载变化的复杂工况。

4 实验及结果分析

4.1 实验平台搭建

通过搭建双电机对拖实验台架,完成对本文所提出的无位置传感器控制方法的实验验证。实验台架由驱动电机和负载电机组成。电机控制系统采用强电与弱电独立分开设计:驱动板为强电部分,包括整流电路、逆变电路和电流和电压采样电路;控制板为弱电部分,搭载TMS320F28335 型号DSP 芯片作为主控芯片,实现信号采集、算法实现以及脉冲宽度调制(pulse width modulation,PWM)信号输出等功能。驱动系统通过CCS(Code Composer Studio)环境载入基于MRAS 的无传感器矢量控制程序,可通过串口与上位机进行通信,向上位机发送电流、转速等信息。加载系统内载入转矩输出程序,可在上位机选择转矩数据并通过串口输入加载控制系统。实验台架实物图如图9 所示。驱动电机参数如表1 所示。

表1 电机参数

4.2 实验结果分析

通过实验台架分别进行了负载突变工况、转速突变工况以及中国汽车测试循环(China automotive testing cycle,CATC) 测试工况下的试验。

4.2.1 负载突变工况实验结果

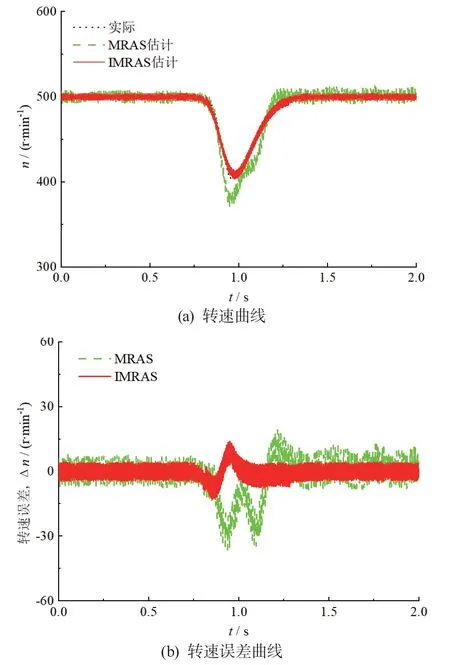

图8 为初始转速500 r/min 情况下突变负载实验结果,在0.8 s 时输入一个幅值为1 Nm 的阶跃转矩。从图8a 可以看出2 种方法在转矩突变阶段都会产生较大的估算误差,但IMRAS 方法的相对误差较小。施加的阶跃转矩会使电机转速下降,但采用IMRAS 方法电机转速回升时间相比于传统方法更短一些,说明转速估算的准确性影响电机的转矩响应与输出性能,即估算精度影响驱动控制系统的稳定性与可靠性。从图8b 可以看出施加转矩前后,IMRAS 方法的转速估算误差几乎没有差别,而施加转矩后传统方法的估算误差有所增加。

图8 初始转速500 r/min 突变负载实验结果

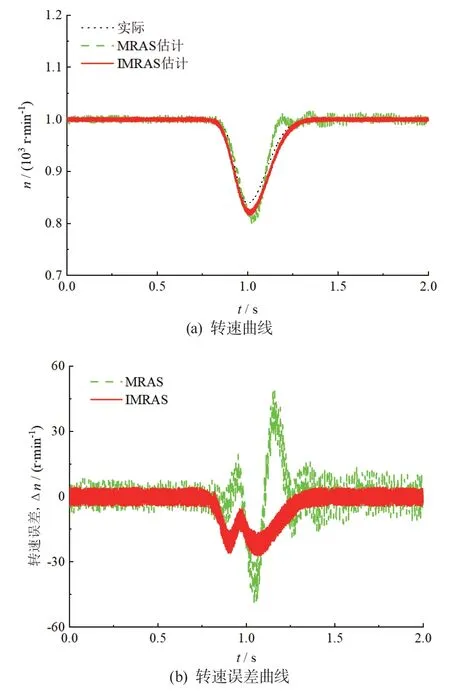

图9 为初始转速1 000 r/min 情况下突变负载实验结果,在0.8 s 时输入一个幅值为1 Nm 的阶跃转矩。从图9a 可以看出,IMRAS 方法的转速下降幅度更小,转速回升时间更短,传统方法估算转速曲线的抖动更大。对比图9b,传统MRAS 方法的估算误差大于IMRAS 方法。在转矩变化阶段,2 种方法的估算误差都有所增大,但传统方法的估算误差增幅更大。负载增加后,传统MRAS 方法的估算误差有所增大,而IMRAS 方法的估算误差几乎不变。可见IMRAS 方法有更强的适应变化负载的能力。对比图8 和图9,1 000 r/min 转速下传统MRAS 的估算误差大于500 r/min 时的估算误差。而IMRAS 方法估算误差增加并不明显。

图9 初始转速1 000 r/min 突变负载实验结果

4.2.2 转速突变工况实验结果

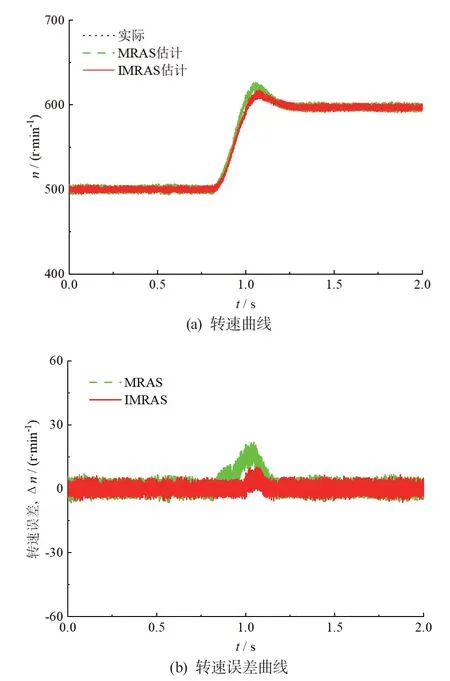

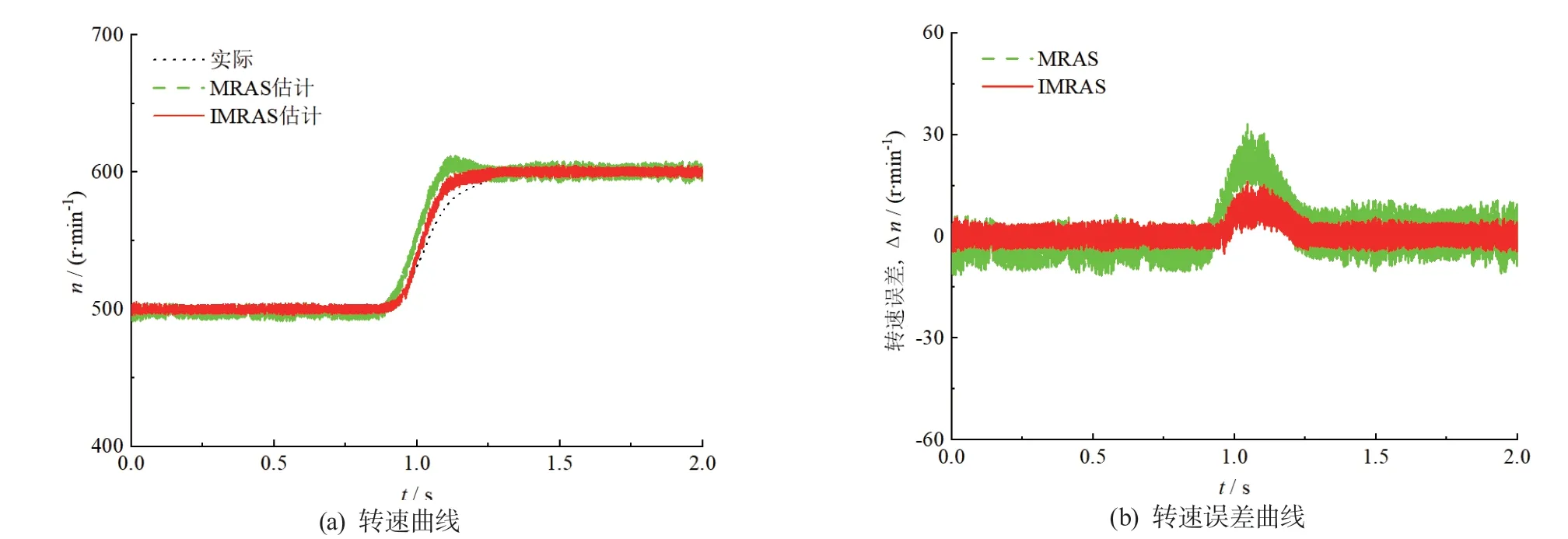

图10 为空载情况下突变转速实验结果,在0.8 s时转速由500 r/min 突增至600 r/min。从图10a 可以看出2 种方法在转速变化阶段都会产生较大的估算误差,但IMRAS 方法相对误差较小,估算转速跟踪实际转速更加准确且稳定。对比图10b 转速变化前后,IMRAS 方法的转速估算误差几乎没有差别,而施加转矩后传统MRAS 方法的估算误差稍有增加,可见随着转速增加,传统方法的估算误差有所增加。

图11 所示实验结果的实验条件为:驱动电机初始施加1 Nm 负载,在0.8 s 时转速由500 r/min 突增至600 r/min。对比图11a 可以看出,IMRAS 方法的转速跟踪效果更好,速度上升更快,传统方法估算转速曲线的抖动更大。对比图13b 传统方法的估算误差大于IMRAS 方法。在转速变化阶段,2 种方法的估算误差都有所增大,但传统方法的估算误差增幅更大。转速上升后,传统方法的估算误差进一步增大,而IMRAS方法的估算误差几乎不变。可见IMRAS 方法有更强的适应变化转速的能力。对比图10 和图11,带载情况下传统方法的估算误差大于空载时的估算误差。而IMRAS 方法估算误差增加并不明显。

图10 初始空载下突变转速实验结果

图11 初始带载下突变转速实验结果

4.2.3 CATC 循环工况实验结果

图12a 为CATC 循环工况下的轮毂电机转速反馈曲线。由于MRAS 算法仅适应于中高速阶段,初始阶段系统利用传统霍尔传感器完成电机加速,到达设定的200 r/min 转速阈值后切换至无位置传感器控制模式。虽然转速估算结果随着电机转速和负载的动态变化产生一定范围的波动,在高速阶段与转矩突变阶段波动稍有增加,但不影响电机的运行,该控制算法能够很好的适应转速与负载同时变化的轮毂电机运行工况。在400 s 之后电机转速下降,结合图12b 所示的负载电机的转矩指令与转矩反馈曲线,可见该阶段电机失去转矩输出能力,但中高速阶段电机的转矩跟踪效果较好,转矩响应较迅速。图12c 为电机的某一时间内三相电流响应曲线。可以看出,在空间电压脉冲宽度调制模块的控制下,三相电流具有较好的正弦特性。

图12 循环工况测试实验结果

综合以上结果分析可得,本文提出的IMRAS 转速估算方法对转速变化、负载变化具有较好的适应性,能够较好地实现永磁轮毂电机在中高速阶段的无位置传感器控制。

5 结论

本文提出了基于改进模型参考自适应(IMRAS)的电动汽车用永磁轮毂电机无位置传感器控制策略,采用fal 函数设计了变增益模型参考自适应律,代替了传统的固定增益模型参考自适应律,建立了基于IMRAS算法的永磁轮毂电机无位置传感器矢量控制模型。结果表明:与传统模型参考自适应(MRAS)算法相比,所设计的IMRAS 算法在负载突变与高转速运行工况下有明显的稳定性和抗干扰能力;以中国汽车测试循环(CATC)工况为参考转速,验证了本文所提出的IMRAS 方法能够很好地适应变速变载运行工况,具有良好的无位置传感器控制特性。