余热梯级回收技术应用于燃煤供热工业锅炉湿烟羽治理的可行性分析

2022-10-10王文强

0 引言

当前,国内85%以上的燃煤电厂和钢铁烧结采取了湿法脱硫工艺,由于FGD后无烟气再热装置,烟囱采用湿烟气排放,与温度较低的环境大气混合,烟气中大量的水蒸气遇冷凝结为小液滴,经光线的折射或散射作用,湿烟气呈现白色或者灰色,即所谓的“白烟”。随着国家对节能减排工作的不断深入,环保标准已不断提高,排放监督已愈发严格,各地市针对有色烟羽及烟气含湿量的排放标准已陆续出台,烟囱湿烟羽的治理已成为大势所趋。

以临沂市某热力公司热源厂为例,该热源厂共有两台70MW热水锅炉,烟气脱硫采用石灰石-湿法脱硫系统,锅炉在70MW负荷,排烟温度高达162℃,高温烟气要经喷淋、脱硫等工艺从脱硫塔入口的162℃左右最终降低到50℃左右从脱硫系统排出,这一工艺浪费了大量的能量。锅炉排烟温度高,烟气体积流量增大,除了锅炉的排烟热损失增加,锅炉效率下降外,还会对其后的设备如:除尘器、引风机、脱硫塔等的安全和经济运行造成一定的影响。

1 锅炉参数

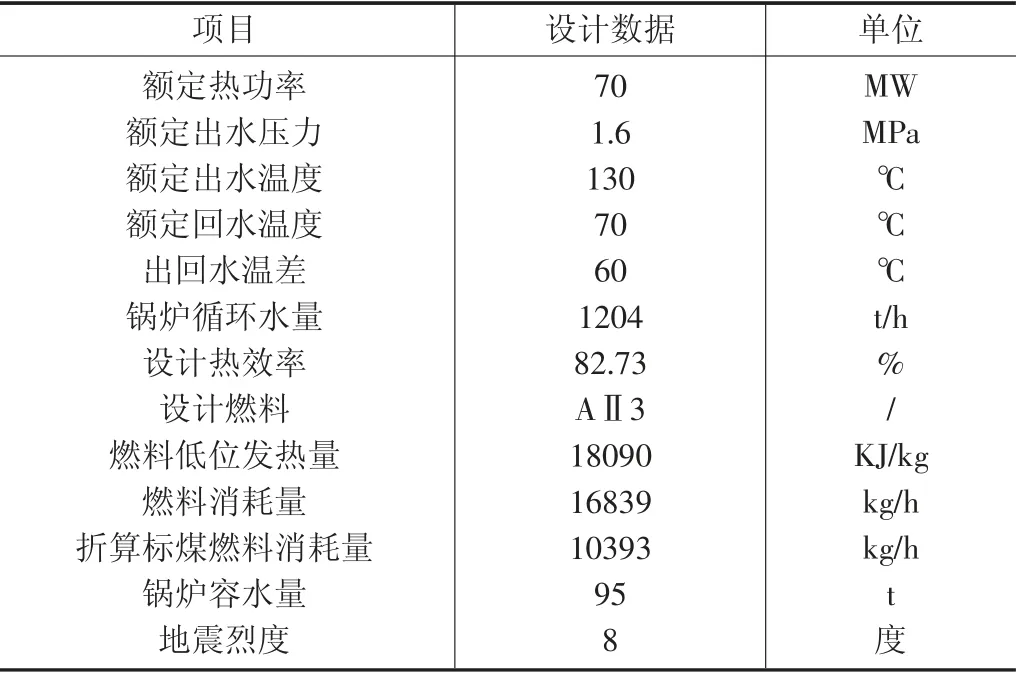

锅炉型号为:DZL70-1.6/130/70-AⅡ3,主要设计参数如表1所示。

表1 锅炉主要设计参数

两台锅炉设计配套两套布袋除尘器、两台引风机、一套石灰石-石膏湿法烟气脱硫(以下简称FGD)装置、一套臭氧脱硝装置。目前实际供暖面积240万m,在供暖中期天气寒冷的条件下两台锅炉出力已达到130MW以上,供暖缺口较大,供热能力亟需增加。

2 主要“湿烟羽”治理技术

传统的消白烟技术(GGH、MGGH)一般采用直接加热脱硫出口烟气的方式,将排烟温度直接由50℃左右加热至80℃以上,以提高排烟温度,提高烟气的抬升高度,提高污染物扩散效果为主,烟气携带的石膏浆液、SO等污染物没有从根本上脱除,未从根本上解决湿烟羽的污染物排放问题。而且该技术系统复杂,投资巨大,设备腐蚀、积灰结垢堵塞等问题频繁发生,故障率高,回收的烟气余热仅仅用来加热脱硫出口烟气,有的甚至需要用辅汽加热,造成能量的极大浪费。

目前消白烟技术方向是以脱硫后烟气先冷凝再加热路线为主。脱硫后烟气消白需要的加热温度与环境温度、环境湿度及脱硫出口的湿烟气温度有关。经研究证实,55℃的湿烟气、在10℃的环境下,需要将脱硫出口烟气加热至87.9℃才能将白烟完全消除;而45℃的湿烟气、在10℃的环境下,只需要将脱硫出口烟气加热至57.9℃。此种技术又分为两种路线:一种路线是增加冷水机组提供低温凝结水对烟气降温。此路线的弊端是冷水机组产生的冷凝废热无法直接用于供热而直接排放,导致新增废热排放;另一种路线是“喷淋+蒸汽驱动热泵”,此路线可大幅降低污染物排放,但需要蒸汽驱动热泵,蒸汽耗量大且对于大多数热水锅炉系统无法使用。

2.1 MGGH技术

MGGH技术(Mitsubishi recirculated nonleak type gasgas heater,MGGH低低温烟气处理系统)是由日本三菱公司开发,其基本工艺为:用原烟气加热热媒水,然后用热媒水加热脱硫后的净烟气。后来三菱公司通过研究改进采用了MGGH移至空气预热器后、除尘器前的布置方案,它使进入除尘器的烟温控制在90℃左右,与之配套的低低温电除尘器采用较小的SCA即可实现较低的粉尘排放。

如图1所示,MGGH一般由烟气冷却段和烟气再热段两部组成。烟气降温段可布置在空预器与电除尘器之间、电除尘器与引风机之间、引风机与脱硫吸收塔之间。实际改造时一般布置在空预器与电除尘器之间、引风机与脱硫吸收塔之间、也可能分两级布置在两个位置。

图1 MGGH原理图

MGGH技术主要技术特点有:布置在除尘器前可以提高电除尘的除尘效率,同时由于风机流量降低,可以降低风机的能耗,减少因为换热器阻力增加产生的能耗;克服了传统GGH易堵塞和SO泄露等问题;原烟气与净烟气完全隔离,不会对净烟气造成污染;可有效调节烟气加热后的排烟温度。

只要在脱硫前后有布置烟气换热空间的电厂均可使用,目前国内绝大多数电厂都具备应用条件。

2.2 冷凝+再热技术

烟气通过冷凝降温后,烟气中的水汽凝结析出后,通过除雾器等装置捕集,烟气的含湿量大大降低。之后再经过烟气再热装置,通过提升烟气温度有效消除“湿烟羽”。由于烟气中温度和含湿量降低,因此可有效降低烟温升高的幅度,节约热源消耗。一般烟气温度越高、环境温度越低、环境相对湿度越高,烟温需要提升幅度降低的越明显。

由于冷凝装置一般与再热装置是两个独立系统,冷凝与加热技术可根据实际情况选择前述各种方式互相组合。

冷凝再热复合技术的主要技术特点有:降温过程中,可有效降低烟气中烟尘、SO、Hg等污染物的浓度,并回收烟气中的大量冷凝水,实现脱硫系统零水耗;烟气含湿量降低后,烟气升温幅度可大幅降低,节约加热热源的消耗,降低机组能耗;可以在冬季实现有效消除“湿烟羽”现象。

在环境温度低于15℃时,常规加热到75℃到80℃时,仍然会有“湿烟羽”现象。因此,该技术适合于常年平均低温低于15℃的地区的电厂采用。

根据当地的冷源、电厂设备状况及环境情况,可根据情况采用直接冷凝、间接冷凝。冷源可采用水冷、空冷等方式。根据热网水等情况,可采用热泵或空冷塔等形式。

烟气再热技术的选择根据现场场地、环保要求、投资、阻力等多种因素综合考虑确定。

3 本项目改造方案

采用“烟气冷凝+再热”的技术路线,可分为烟温自动调节控制系统、高品质烟气余热回收系统、低品质烟气余热喷淋换热及高效热泵余热提取系统。系统整合先进的余热回收利用技术、高效传热、高效热泵等技术,充分回收锅炉烟气余热废热用于居民供暖,实现能量的梯级利用,对烟气中的SO及石膏等污染物有较好的二次脱除作用,真正实现节能减排、清洁供暖,达到能源和污染物的双重“零排放”。

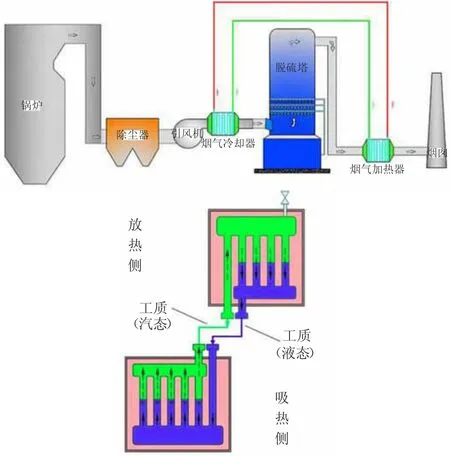

系统将锅炉尾部烟气按余热品质高中低分三个梯级利用:高品质的余热提质后用作吸收式热泵驱动热源,与传统再热技术相比,换热温差大为降低,相应的不可逆损失也较小;中品质的烟气余热用于喷淋塔出口的烟气再热;低品质的烟气余热被喷淋式换热器回收后用作吸收式热泵的冷源,喷淋换热过程同时完成烟气的冷凝过程。余热的两次利用过程所获取的能量用于增加供热,可提高机组供热能力7%以上。(图2)

图2 烟气余热深度利用供暖项目技术路线图

3.1 高品质余热源(高温烟气160℃→110℃)(图3)

图3 高温烟气余热回收原理图

锅炉里的煤燃烧以后,废气(称为烟道气)往烟囱里排出去,此时烟道气的温度还很高,让它在离开锅炉的燃烧室、进入烟囱之前,流过一个列管换热器,使它的余热把换热器内流过的水加热,可以制取100~120℃的高温热水,能作为吸收式热泵的驱动热源。

烟气-水换热器的主要作用是吸收烟气余热加热吸收式热泵驱动水,降低排烟温度,提高锅炉热效率。

3.2 中品质余热源(烟气温度110℃→85℃/35℃→60℃)(可暂不实施)(图4)

图4 中温烟气余热回收原理图

热管换热器由烟气冷却段和烟气再热段两部组成。烟气降温段布置在引风机与脱硫吸收塔之间,烟气再热段布置在脱硫塔前部烟道。

3.3 低品质余热源(烟气温度50℃→35℃)

图5 低温烟气余热回收原理图

①回收水蒸气的凝结潜热,就要使烟气温度降低到水露点温度以下;②煤锅炉排烟水露点温度:55~60℃;③烟气温度降低至35℃,会有60%左右的水蒸气冷凝。

4 技术经济性分析

经测算,该项目总投资1820万元,额定负荷两台锅炉可以回收16.34MW的热量,可新增供热面积34.8万m。

供热收入=34.8万m×23元/m=800.4万元。

每年供热净收益=供热收益-设备运行电费-运维费用=800.4万元-270.1万元-50万元=480.3万元。

静态投资回收期:1820万元÷480.3万元/年=3.79年。

项目总投资1820万元,额定负荷两台锅炉可以回收16.34MW的热量,可新增供热面积34.8万m,采暖季收益800.4万元,年运行费用320.1万元,年净收益480.3万元,静态投资回收期3.79年。

取暖季脱硫塔出口温度由50~55℃降低至35℃左右,回收烟气中57%以上的水蒸气含量,可有效实现降低能耗、增加供热面积、节水、消除“湿烟羽”等多种目的,烟囱白烟现象得到较大改善。

5 结语

目前各地出台的政策以限定烟气的排烟湿度和排烟温度为主,并未对消白烟的效果提出明确要求,对于燃煤供热工业锅炉的湿烟羽治理,应充分回收利用烟气的热量,提高一次能源利用效率,按照余热废热“减量化、资源化、再利用”的开发思路,经多路线比对,可采用“烟气冷凝+再热”的技术路线,先期采用“冷凝、除湿”路线进行烟气消白及余热利用改造,通过降低喷淋水温度来降低排烟温度,最终达到降低烟气含湿量的效果。同时可将富余的热量用于加热热网回水,为厂区及附近热用户供热,增加经济及环境效益。

本烟气余热深度回收及消白烟系统顺应了市场发展的趋势,在消除白烟的同时可以将提取的热量用于增加供暖,且相关热泵技术、换热技术较为成熟,运行风险低,节能效果好,是一项极具市场潜力和竞争优势的技术。