加注过程液舱晃荡与运动耦合试验与数值模拟研究

2022-10-10李润泽陶延武靖金澎

李润泽,陶延武,靖金澎,陈 凯

(江苏科技大学 船舶与海洋工程学院,江苏 镇江 212000)

0 引言

当液舱部分装载时会在外界激励下引起液舱晃荡,严重时会影响船舶的航运和作业安全,文献[1]中记载了因液舱晃荡损坏船体的案例,因此研究加注下的液舱晃荡这一复杂耦合问题具有重要意义。针对该问题可以通过数值模拟进行定性或定量研究,同时结合试验进行实际研究。

目前有关加注的研究主要有:张乾等分析了加注速度和液舱内油气蒸发速率之间的关系;袁世杰等探究了强迫晃荡过程中加注速度与加注管背压及油品运动的关系;陈欣欣对不同参数(加注速度和加注角度)下的淹没射流进行了研究。在液舱晃荡研究方面:陈晓东等通过模型试验探讨了液舱模型与载液率、激励幅值和运动周期3个因素的关系;邵珠峰通过试验与数值模拟研究了不同工况(波浪频率、浪向角和载液率)对液舱运动的影响;ACANFORA等在客轮船体上进行了实船试验研究,研究了甲板、发动机等机舱障碍物对破损船舶进水后船舶横摇响应的影响;KAWAHASHI等讨论了FLNG运动与内部液体在不同载液率状态下晃荡的耦合影响。

本文首先根据文献[2-4]了解到加注中的液舱晃荡这一复杂耦合运动主要受加注速度的影响,并据此设计出试验中关于加注的部分;其次根据文献[5-8]将液舱载液率作为影响液舱晃荡与运动的因素,并参考文献[6]中的试验模型运动装置进一步完善试验方案;最后根据试验方案对持续加注、液舱晃荡与液舱运动相耦合的复杂运动进行分析研究,并将试验结果与数值模拟进行对比,验证数值方法的准确性。

1 模型试验系统

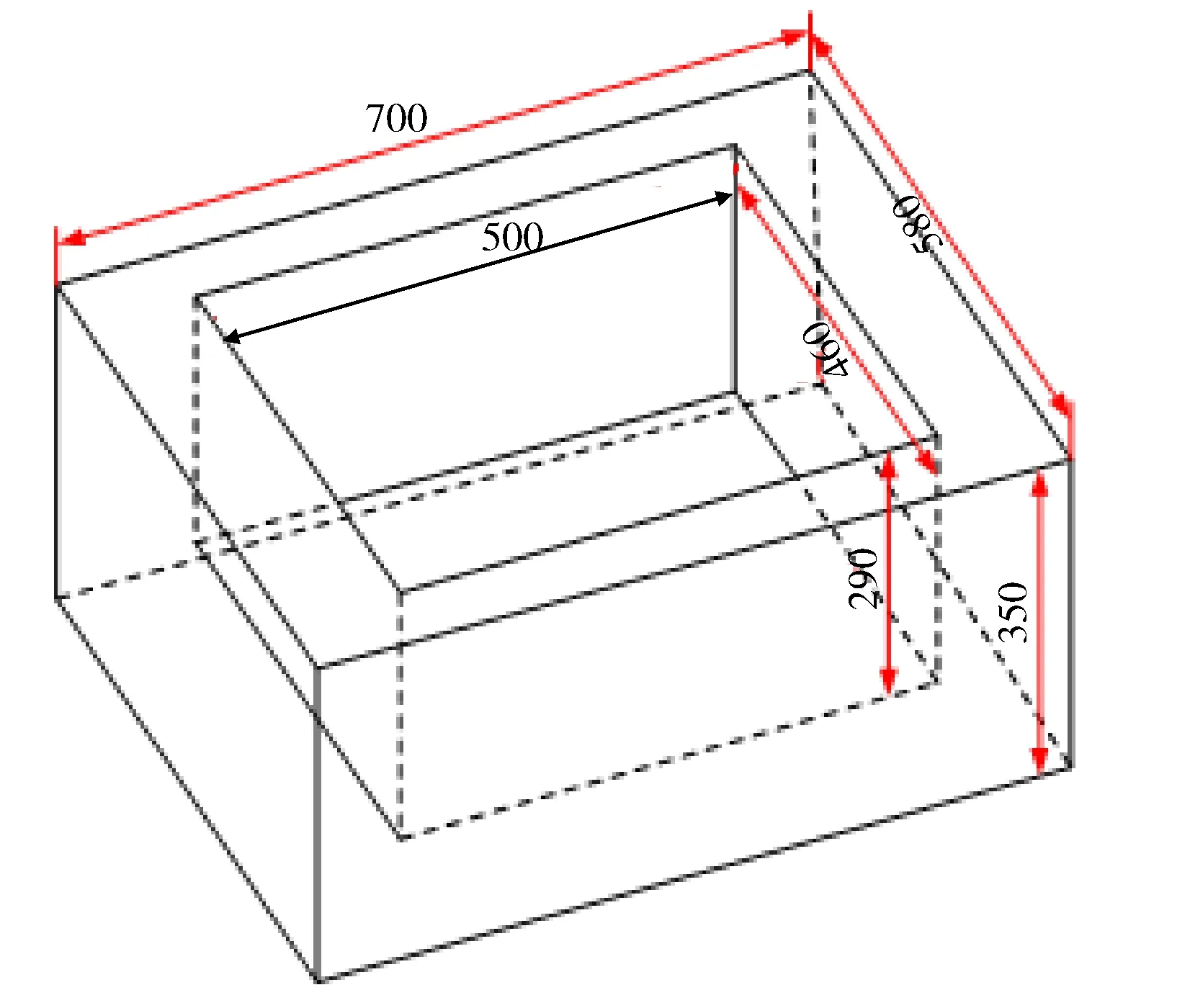

本试验中的模型是由内外舱组合而成,通过螺丝连接,便于安装和拆卸,质量为29.45 kg,其重心高度距离模型底部为0.135 m。具体尺寸见图1。

图1 液舱模型示意图(单位:mm)

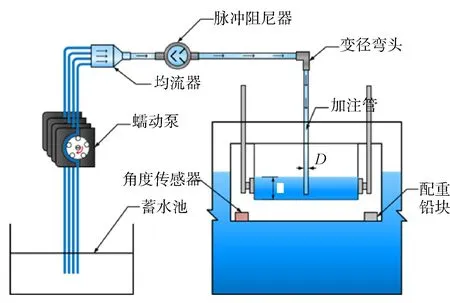

试验总布置图见图2。液舱在加注时需要保持流速恒定,选取大流量蠕动泵进行加注,每分钟流量最大32 L,流量精度最高可以达到1%以内,总计共4个通道。蠕动泵在输送液体时电机的挤压会使流出的液体产生脉冲,因此首先通过均流器将4条支路汇合,然后使用脉冲阻尼器抑制脉冲。在管路终点需要透明加注管来观察管内是否存有气泡,其内径20 mm、外径24 mm。另外,为了保证管内流体充分流动,管的长度选取60倍直径,令直管出口中心点与液舱底部的垂直高度为20 mm。本试验中使用了2个水池,其中:一个尺寸为5 m×3 m×1 m用于静水试验的大型试验水池,蓄水深度为0.6 m;另一个为1 m×1 m×1 m为蠕动泵提供水源。

D—加注管内径;h—舱内液面高度。

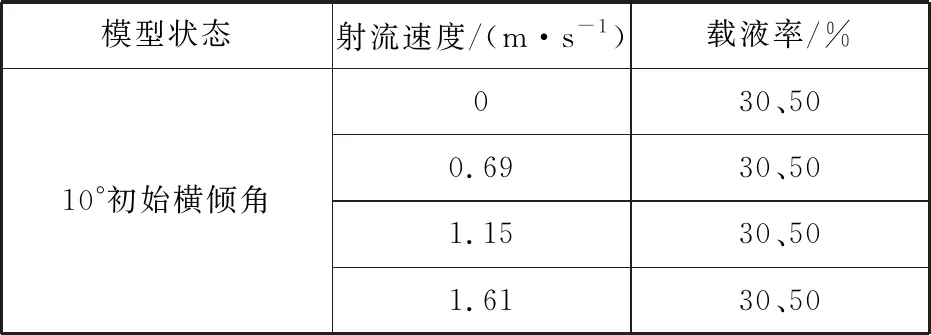

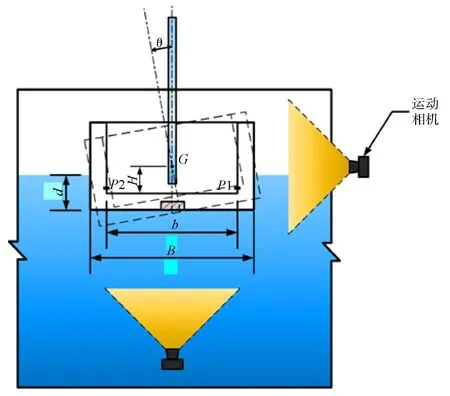

液舱模型侧视详解图见图3。在测量模型的舱壁压力和横摇角度时需要用到压力传感器和角度传感器。前者的量程为5 kPa,输出电压为0~5 V,动态频率为2 kHz,精度为±0.5%,分别在舱壁两侧距离液舱底部1 cm处;后者的量程为±30°,实时运动信号采用双轴组合惯性测量单元进行采集记录,角度传感器水平固定安装于模型底部转动中心正下方。具体试验工况见表1。

表1 试验工况设置

d—液舱入水深度;b—液舱内部宽度;B—液舱外部宽度;G—重心;H—重心距舱底高度;θ—初始倾斜角;P1、P2—压力监测点。

2 数值模拟方法和液舱模型

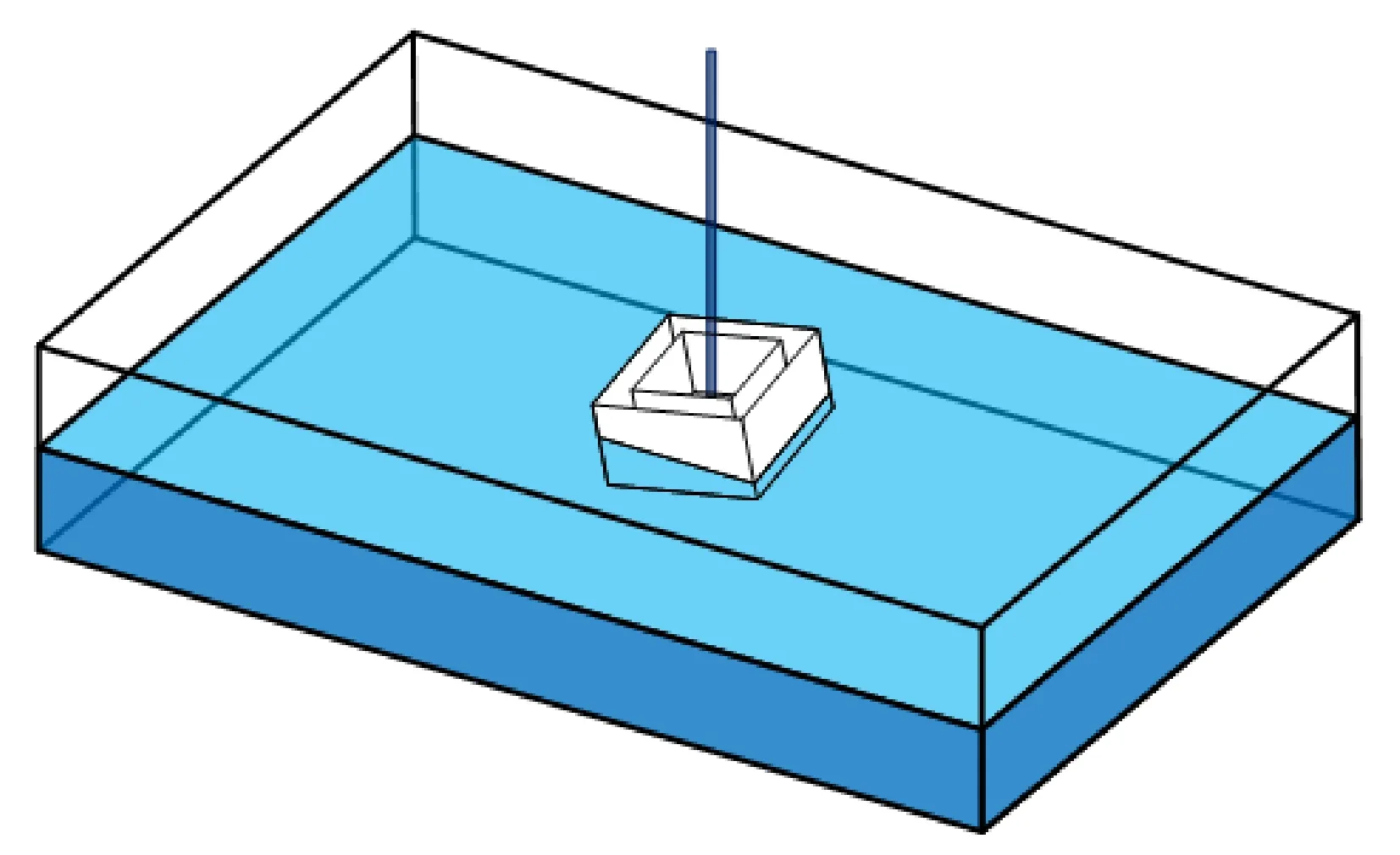

本文的数值模拟计算是基于CFD软件STAR-CCM中的不可压缩流体模型,利用重叠网格技术构建模型并结合船舶运动理论预测模型的运动,选取SST-湍流模型,运用有限体积法对流场域进行离散,结合SIMPLE算法求解计算域中的物理场。数值水池与试验水池大小保持一致,其中四周与底面为壁面条件,顶面为压力出口,加注口为速度入口,三维水池见图4。

图4 三维水池示意图

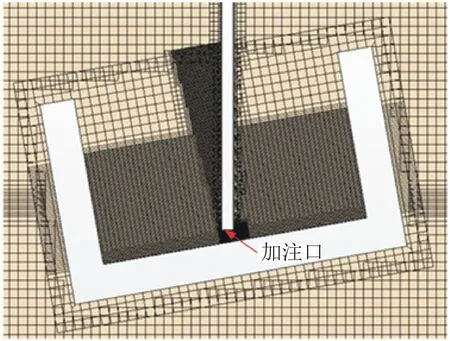

划分网格时通过切割体网格对计算域进行划分,对加注口处和液面运动区域进行加密,具体加密情况见图5。

图5 数值模拟网格划分

3 结果讨论和分析

3.1 不同载液率下加注对液舱横摇衰减的影响

首先引入对数衰减率来描述液舱衰减的快慢。相邻两次振幅之比的自然对数叫做对数衰减率,其越大说明液舱衰减越快,通过多个周期的对数衰减率计算可提高数据精度,计算公式为:

(1)

式中:为衰减波形上同一方向的振幅;为相邻振幅的数量。

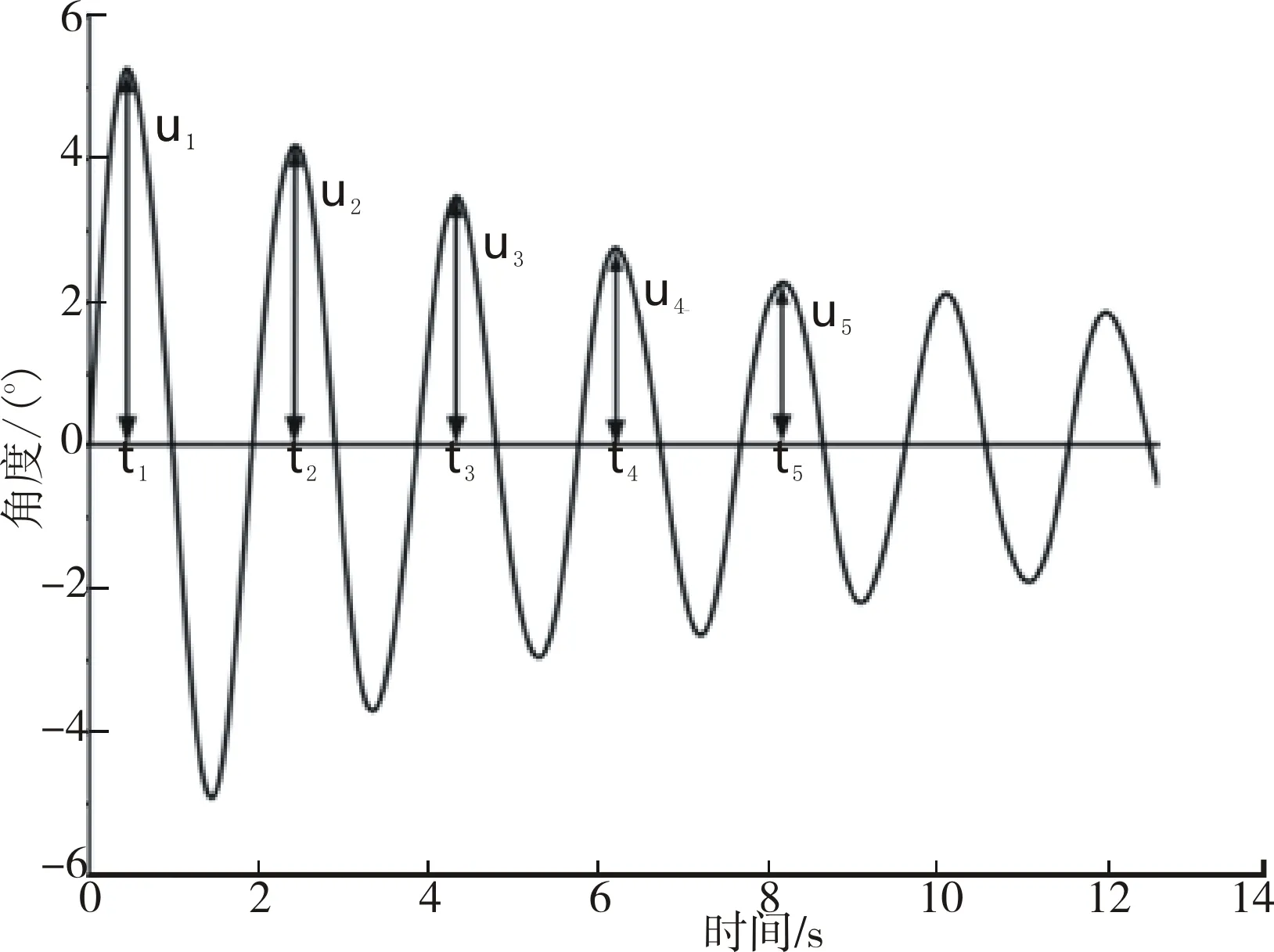

衰减波形示意图见图6。

u1~u5—振幅;t1~t5—时间。

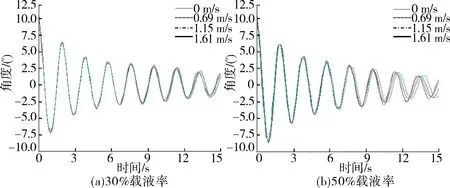

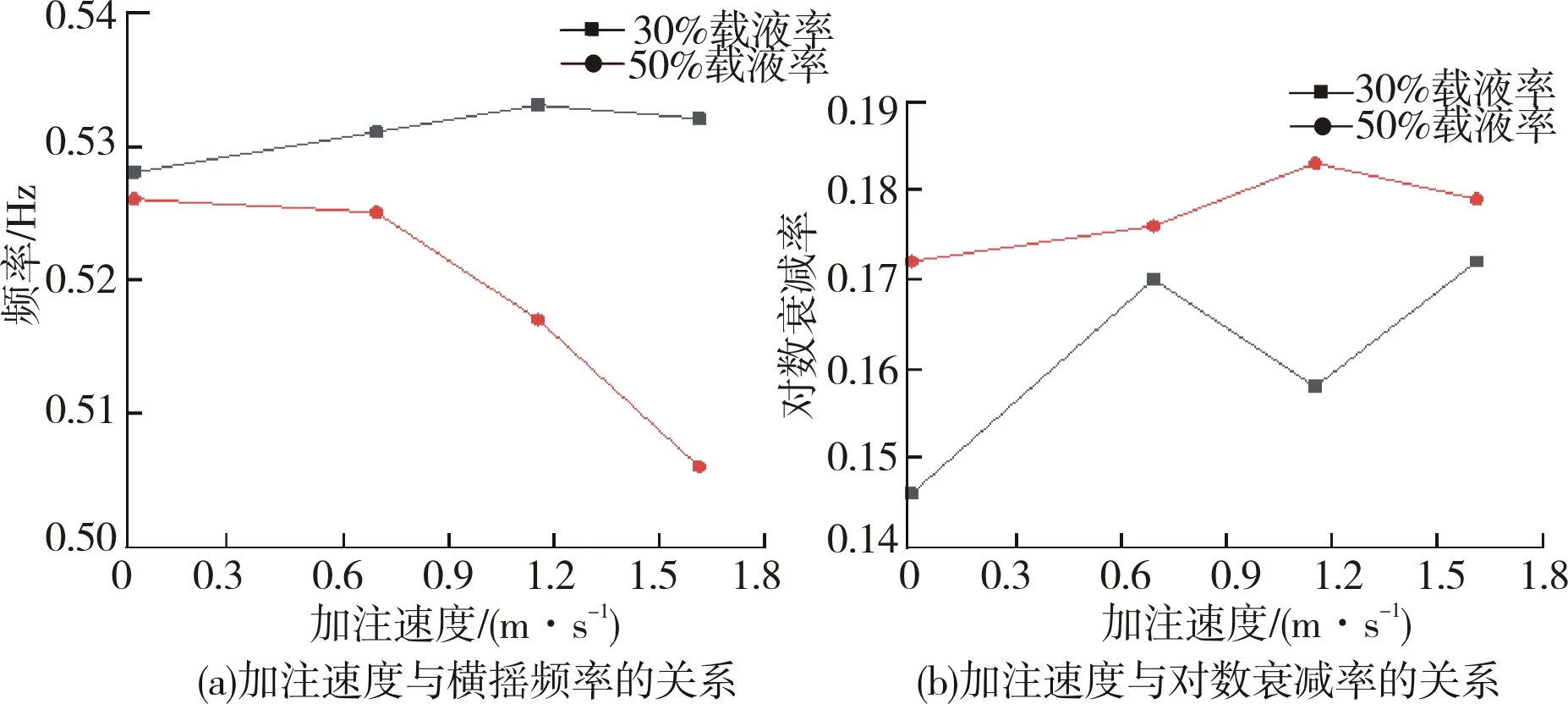

30%和50%载液率下液舱的横摇角度时历曲线见图7。为更清晰地分析不同载液率下加注速度对液舱横摇衰减速度和横摇频率的影响,将图7中的数据转化为加注速度和横摇频率及对数衰减率的关系,见图8。

图7 不同载液率10°初始横倾角状态下的液舱横摇

图8 不同载液率加注速度与横摇频率和对数衰减率的关系

由图8可知,30%载液率状态下加注速度分别为0、0.69、1.15、1.61 m/s时,液舱横摇频率为0.528、0.531、0.533、0.532 Hz;50%载液率状态下加注速度分别为0、0.69、1.15、1.61 m/s时,液舱横摇频率为0.526、0.525、0.517、0.506 Hz。载液率较高时,液舱横摇频率较小,并且载液率越高,加注速度的变化对液舱横摇频率的影响越大,加注速度越大液舱横摇频率越小。30%载液率下的加注速度对液舱横摇频率影响较小。

30%载液率工况下加注速度分别为0、0.69、1.15、1.61 m/s时,对数衰减率为0.146、0.170、0.158和0.172;50%载液率状态下加注速度分别为0、0.69、1.15、1.61 m/s时,对数衰减率为0.172、0.176、0.183和0.179。排除基线取值可能导致的误差,液舱载液率越高其自由衰减越快,并且加注会加快横摇衰减的速度。

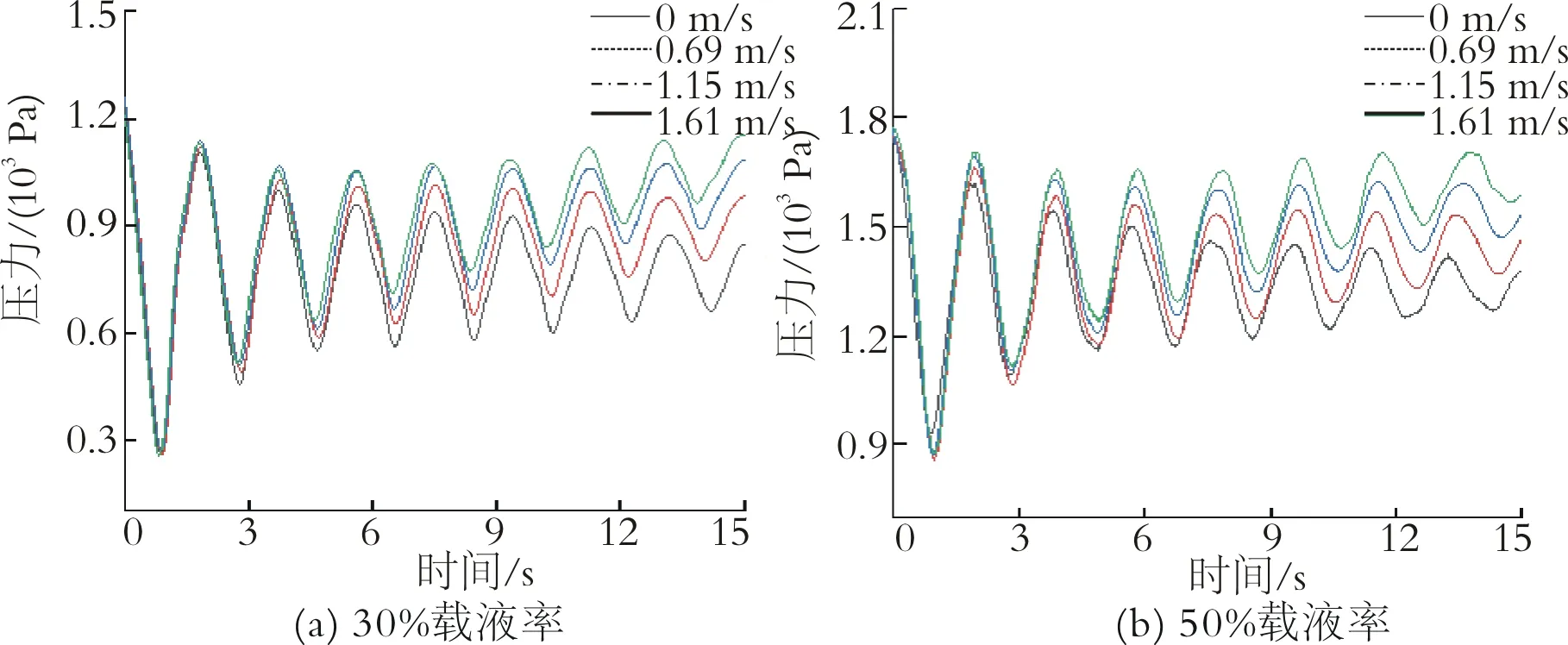

不同载液率10°初始横摇角状态下的压力变化见图9。图9中压力曲线是由点所得,较为平滑,这表明液面无剧烈波动,压力随舱内液体增加呈现稳定上升的周期性变化。这说明当舱内液体无剧烈波动时,加注对舱壁压力无明显影响。

图9 不同载液率10°初始横摇角状态下的压力变化

3.2 数值模拟与试验结果对比

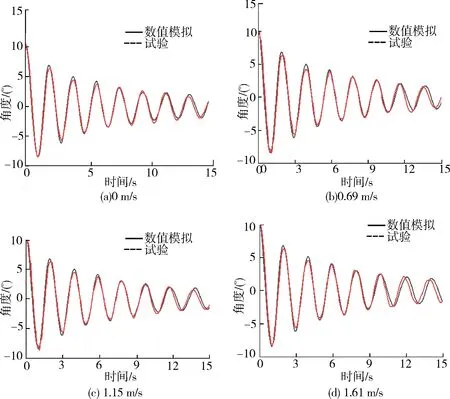

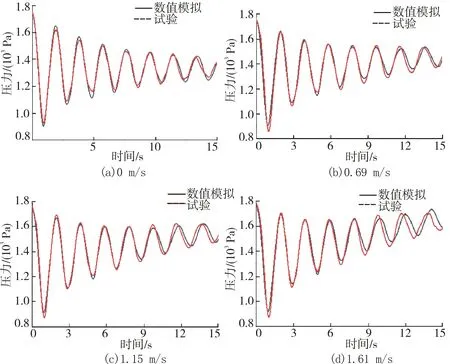

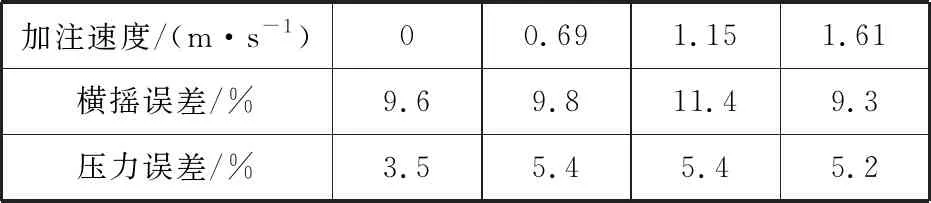

液位较高时,加注对液舱横摇衰减的影响较大。为了更清晰地分析加注对液舱运动的影响,对50%载液率工况下的液舱加注进行数值模拟,并与试验数据对比。图10和图11为相应的横摇和压力时历曲线。

图10 不同加注速度工况下的液舱横摇时历图

图11 不同加注速度工况下的舱壁压力时历图

根据图10和图11得到的数值模拟与试验之间的数据对比见表2。

通过与试验对比验证了数值模拟的准确性。表2中有个别数据相差较大,这主要是由于横摇角度的所测范围较小,角度传感器易受模型震动影响。另外,试验中加注与模型释放需要同步进行,在操作时会出现时差。

表2 数值模拟与试验结果对比

4 结论

(1)液舱载液率越高,其横摇频率越低;低载液率工况下,加注对液舱横摇频率影响较小;高载液率工况下,加注速度越大,液舱的横摇频率越低。

(2)液舱载液率越高,其在静水中横摇衰减的速度越慢;加注会使液舱横摇衰减速度加快,加注速度变化对低载液率的液舱横摇衰减影响波动更大。

(3)液舱做自由衰减运动时,当舱内液面无剧烈波动,加注对舱壁压力无明显影响,舱壁压力主要和舱内液体的动压强有关。