具有独立升降结构能自动调节姿态的通用移动平台

2022-10-09张俊昆黄天港

李 喆,张俊昆,黄天港

(梅里科技(广州)有限公司,广州 510663)

0 引言

随着人工成本越来越高,各个比较依赖人工作业的行业都在进行产业升级。自动化、智能化、高效率已经成为趋势,园林维护等耗费大量劳力的工作逐步由机器取代,工作方式已经从全人工向半自动半人工升级,并逐步向全自动作业发展。目前完整的作业设备一般是通过移动平台搭载作业模块的方式[1]。其中核心模块为全自动移动平台,移动平台具有GPS定位、雷达检测、自动巡航、避障、路径规划等功能[2],根据应用场景不同,在平台上配备相应的作业模块(如草坪修剪、树枝修剪、采摘水果等模块),完成在高尔夫球场、小区草坪、道路绿化带、大型果园等场合的自动化作业,能极大减少人工的作业强度,提高作业效率,降低作业成本。在移动平台逐步扩大应用场景的过程中,也暴露出现有的移动平台适应性不强、故障率高等问题,园林维护的作业环境大部分为开放式,环境差异性较大,例如在作业的地面不平、有较大斜度、车体急转弯等工况时,移动平台容易出现打滑、侧翻、损坏等异常,平台上搭载的作业设备太高时,容易发生倾倒等问题,高频次的产品故障增加了产品的维护工作量,使设备的作业环境有较大的局限性,影响了产品的大规模推广使用。本文旨在通过对移动平台的故障的原因进行量化分析,从设计源头对产品性能进行改进,有效改善移动平台在斜坡、急转弯等工况下的适应性。

1 移动平台结构

如图1所示,移动平台由车身、摆臂、车轮构成。摆臂由两段等长支架构成平行四边形结构,摆臂一端连接车身、另一端连接车轮,结构上保证车轮抬起的整个行程中都与车体保持垂直角度[3]。如此车轮可与地面垂直接触,保证最大接触面积和抓地力。每个车轮都安装有独立的转向机构,除了正常行驶转向,还可以实现原地转向、平移、定点环绕等特殊动作。车身中安装陀螺仪[4],动态监测车身的加速度、角加速度、俯仰角度、横滚角度等信息。摆臂中安装电控撑杆,可以按照主控程序控制动态调整车轮高度。

图1 移动平台实物图和示意图

2 模型的建立

现有的通用移动平台对使用环境的要求很高,这导致产品的使用场合受到制约,并导致产品使用过程中故障率较高。当地面有较大坡度、急转弯时,容易发生问题。

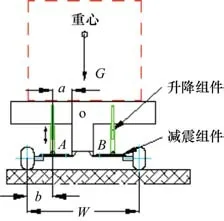

2.1 斜坡状态存在的问题

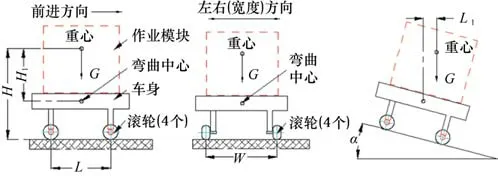

为了减轻机器的重量,并尽量保留足够大的空间,移动平台主体一般采用薄壁框架结构,薄壁框架结构的特点就是抗弯刚度大,抗扭刚度较小。所以在设备工作过程中尽量让外力接近或者通过车身的弯曲中心,以减少框架受到的扭矩[5]。设备在静止或匀速运动时,主要受到重力和地面对滚轮的作用力。滚轮宽度方向的跨度为W,长度方向的跨度为L,如图2所示,当设备放置在水平路面时,重力方向刚好通过弯曲中心,保证了车身框架主要受到弯曲作用[6],因此车体变形较小,内部结构件受力状态较理想,但地面存在一定坡度时,会发生不同的情况。

图2 移动平台在水平和斜坡上的重心变化

2.1.1 扭转变形

当设备在移动过程中需爬坡或下坡时,由于重力方向始终垂直向下,重力作用线和弯曲中心距离由0 变成L1,根据图2中的几何关系得:L1=H1·sina,对应的扭矩为:T1=G1·L1

=G·H1·sina,即随着地面坡度加大,车体受到的扭矩也相应增加,框架扭转变形变大,内部机械零件受力增加,对机器整体刚度、强度提出更高的要求。这种情况循环发生的话,容易导致连接位置等薄弱区域屈服、失效,紧固件松脱等,引起设备故障。

2.1.2 抓地力不均

重心的偏移同时也使4个滚轮的受力也不均匀,橡胶滚轮和地面的摩擦力和正压力之间不是简单的线性关系,即摩擦因数不是常数。当压力过大或过小时,都会引起摩擦因数的减少,抓地力减少后,更容易发生滚轮打滑、擦损等问题[3]。

滚轮的压力分布:在水平地面状态下,重力均匀分布在4个滚轮上,每个滚轮上的压力:F1=G/4。

前进方向存在坡度时,前排滚轮的受力:

后排滚轮的受力:

宽度方向存在坡度时,左排滚轮的受力:

右排滚轮的受力:

坡度越大,滚轮之间的压力差别越大,当Fr或Fb降低到0时,此时有一侧滚轮的抓地力完全为0,会导致车体翻滚[7],机器直接被损坏,甚至砸伤作业人员,即:

2.2 急转弯状态存在的问题

当物体转弯时会产生离心力,离心力大小和物体质量、角速度、转弯半径有关,离心力的计算公式就是向心力的公式:

Fy=mv2/r(7)

式中:m为质量;v为速度;r为离心运动半径。

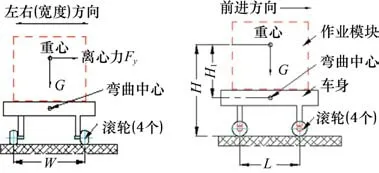

如图3所示,离心力的存在也会使设备收到的质量惯性的合力(重力G +离心力Fy)偏离车体的弯曲中心[8],由此产生车体扭转、滚轮侧滑、抓地力下降、甚至翻滚等问题。

图3 移动平台转弯时的离心力

离心力引起的扭矩增加量:

离心力引起左右两侧的滚轮压力分布不均,外侧滚轮和地面的压力增加:

内侧滚轮的地面的压力下降:

当内侧滚轮和地面的压力为0,车体会发生翻滚:

式中:v为速度;r为离心运动半径;g为重力加速度;w为跨度;H为重心高度[9]。

3 解决方案

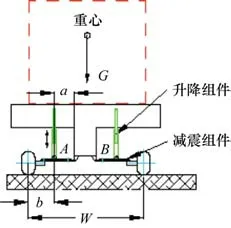

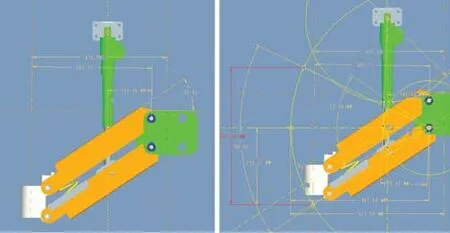

为改善以上几个问题,提升产品质量,在产品设计上增加了升降自适应功能,设计如图4所示。产品配有检测水平角度的陀螺仪,当平台移动到斜坡或者转弯时,控制系统通过调整4个滚轮上配置的升降组件的长度,根据设备使用过程中的需要角度,控制升降组件的长度,进而控制车体平台的整体斜度,使机器受力达到理想状态。

图4 配备升降组件的移动平台

3.1 斜坡状态改进

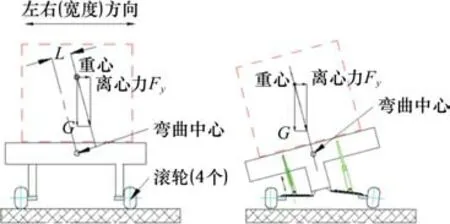

当设备移动到斜坡上时,通过调节4 个滚轮上升降组件,通过组件之间的高度差,抵消坡度的影响,使车体上表面保持水平状态,如图5所示,设备的重力合力方向还是维持通过车体的弯曲中心,这样就保证了重力作用对弯曲中心的扭矩为0,同时4个滚轮的压力理论上完全相等,抓地力均衡,也避免了车体翻滚等问题。

图5 有无升降组件的移动平台在斜坡上的状态对比

3.2 急转弯状态改进

当车体转弯时,为改善离心力引起的作用力方向偏离弯曲中心引起的整体扭转、抓地力等问题,可通过升降组件,使车体整体呈一定的斜度,斜度的大小刚好可以抵消离心力的偏离作用,最终使外力合力通过弯曲中心,如图6 所示,以达到设备受力合理、抓地力分布均匀的状态。

图6 通过升降组件调节平台斜度消除离心离的副作用

4 设计参数

升降组件的参数设计主要包括推力及行程,在4 个滚轮组件的摆臂上配备独立的升降组件,滚轮摆臂和车体之间通过电控撑杆连接,电控撑杆设计参数确定如下。

4.1 电控撑杆推力值确定

按照移动平台和配备的作业模块的总质量不超过300 kg的产品技术要求,滚轮摆臂在升降过程中对电控撑杆的作用力是变化的,极限状态即滚轮摆臂在水平状态时电控撑杆受力最大,根据电控撑杆推力和地面对滚轮压力相对摆臂旋转中心的力矩平衡,得到电控撑杆的受力情况[10]:

式中:F1为电控撑杆推力,待确认;L1=155,为电控撑杆推力到摆臂中心的距离;mmax=300,为产品技术要求的最大质量;L2=467,为滚轮受力和摆臂中心的最大距离;n =4,为滚轮数量。

计算得到F1>2 259 N,按1.1 的安全系数,结合实际使用的电控撑杆的规格系列,初步选用2 500 N规格的电控撑杆。

4.2 电控撑杆行程确定

产品设计要求能适应的最大坡度为25°,结合PROE 设计三维模型[11],如图7所示,对应的滚轮升降高度459 mm,对应的电控撑杆位置所需要的距离为141 mm,考虑零件的加工、装配误差,并结合市场实际的电控撑杆规格,电控撑杆的行程选用150 mm规格。

图7 升降组件结构设计示意图

4.3 电控撑杆固定方式确定

由于在升降过程中,电控撑杆会旋转,所以采用铰接的方式,分别和车体以及车轮摆臂连接,如图7 所示,以保证运动顺畅、机械连接可靠、产品装配简单[6]。

4.4 电控撑杆伸缩长度控制

产品升降功能是通过升降组件实现,控制系统会根据车体需要达到的角度,换算成需要调整的电控撑杆的长度,来保证车体能达到所需的姿态,使设备整体的扭矩、抓地力等参数达到最理想的状态。电控撑杆伸缩长度和车体角度的关系可通过图8中的几何关系得到:

图8 升降组件、摆臂、滚轮跨度几何关系

式中:A为车体倾斜角度;Ly为电控撑杆伸缩长度;a 为电控撑杆力到摆臂中心的距离;b 为电控撑杆力到滚轮中心的距离;W为滚轮跨度的距离。

在升降过程中,随着滚轮摆臂角度的变化,式(11)中的参数a、b、W也是时时变化的,所以控制系统需要根据产品的结构尺寸及状态检测,时时调整控制参数,以保证车体迅速调整到所需要的姿态[7]。

5 测试与结果分析

具体测试内容及效果如下[12]。

(1)双边驼峰测试

车体跨越驼峰时,驼峰对应的车轮实时抬起,低谷点实时降下,过程中车体保持水平,4 个车轮的下压力偏差在20 N以内。

(2)35°坡度测试

车身可以正常完成上下坡、驻车、原地旋转等动作,过程中车体保持水平,4个车轮的下压力偏差在20 N以内。

(3)急转弯、加减速测试

加速度计实时检测到重力加速度指向的偏移,主控程序自动向相反方向倾斜车身抵消重力偏移。4 个车轮的下压力偏差在20 N以内。

(4)室外崎岖路面测试

关闭摆臂控制程序,车身行进过程中抖动明显。打开摆臂控制程序后,车身行进时保持平稳。从测试数据看,设备在指令响应的实时性、车体整体水平或指定角度的控制精度,以及滚轮之间的压力偏差波动的精度等方面都达到设计预期,在斜坡、急转弯、加减速等极端环境下运行稳定,能有效提升设备对使用环境的适应性。

6 结束语

针对现有通用移动平台使用过程中存在的问题,通过对通用移动平台的斜坡状态以及近转弯两种状态下的受力分析,建立了车体结构、坡度、转弯速度等因素对结构扭矩、抓地力等产品参数的影响的模型,通过理论计算,得到自动升降组件的相关参数,控制系统通过输入的产品自身结构参数、环境坡度、转向角度等参数,自动控制升降组件的长度以调节车体的状态,使车体受到的合力通过弯曲中心,滚轮和地面的抓地力保持均匀分布,避免产品使用过程中发生的结构件损坏、抓地力变化引起打滑、滚轮磨损、车体翻滚等问题,提升了移动平台及所搭载设备的性能。并通过样机得到较好的效果验证。新型功能的移动平台提高了产品适应不同使用环境的能力,减少产品故障,为通用移动平台的推广打下了良好的基础。