智能终端精密外观结构件离散型智能工厂规划*

2022-10-09罗卫强陈勇军

罗卫强,唐 斌,陈勇军

(广东长盈精密技术有限公司,广东东莞 523808)

0 引言

金属中框、外壳等精密外观结构件是移动电话、平板电脑等3C(Computer,Communication,Consumer Electronic)智能终端的重要组件,具有支撑智能终端结构、固定零部件布局、美化外观等功能。由于移动电话、平板电脑等智能终端的品牌与型号繁多,精密外观结构件大多为个性化的非标器件[1]。精密外观结构件的结构与制造工艺流程复杂,且需依据要实现的不同功能来选择各类原材料,经模切、冲锻压、成型、CNC 加工、研磨等各种不同工序后,再经过表面处理、组装等环节最终形成成品。智能终端精密外观结构件的生产过程需要应用高速加工和超精加工技术、快速成型技术、自动化控制技术等,因此,该类产品对先进制造技术的综合性要求高[2]。

当前世界各国都在大力推进新一代的5G 移动通信技术,我国已在“十三五”期间大面积建设了5G 基础设施,并将在“十四五”期间着重推广5G技术的应用,这加速推进了智能终端的更新换代[3]。同时,各智能终端厂商针对不同应用场景与消费群体所推出的产品间均存在差异。因此,智能终端精密外观结构件的制造也相应越来越呈现出大批量、个性化、短周期的特点。然而精密外观结构件的传统制造工艺流程存在各环节难以灵活组合、环节间的衔接大量依靠人工、无法根据订单灵活进行生产调度优化等问题,因此在生产效率、灵活性与精确性等方面难以满足日益提高的市场需求。

智能制造是制造业的发展方向,它将先进的制造技术与信息技术进行深度融合,是提高制造业水平、实现制造业结构调整的高端技术。智能制造将为制造业的全面发展提供有力推动和必要保障[4],2021年12月工信部发布了《“十四五”智能制造发展规划》,明确指出智能制造是国家的重大战略部署[5]。为满足智能终端市场的需求、紧跟时代发展,精密外观结构件的制造也亟需向智能制造转型。现有研究多着重于精密外观结构件制造中某一环节的优化与改进,如数控加工[6-7],结构件打磨[8],结构件三维形貌测量[9]与外观缺陷检测[10]等。然而,一个或某几个环节的智能化无法帮助精密外观结构件的制造企业顺利转型,一套完整的精密外观结构件智能制造方案尚未见报道。

本文介绍了基于智能终端精密外观结构件制造过程与工艺特征所构建的离散型智能工厂。通过研发关键智能化制造设备,实现高精密数控加工、柔性机器人、自动化产线等生产单元的智能化组合应用。同时,将数字化加工技术、自动化数据采集与模式识别技术、信息技术与现代管理技术相结合,把信息的采集、传递、集成和共享等融入新型制造模式的管理与决策之中,实现企业资源的优化配置和高效运转。所构建的离散型智能制造工厂极大地提高了精密金属结构件的生产效率和品质,改造了传统的劳动密集型生产工艺,提升了制造工艺流程的灵活性,增强了企业的竞争力。同时,鉴于人工成本的大幅上升与劳动力人口的快速下降,本文介绍的离散型智能制造工厂对其他劳动密集型制造企业向智能制造转型升级具有示范意义。

1 智能工厂

智能成型、智能检测和智能组装是3C 智能终端精密外观结构件制造中的3 种主要工艺环节,为使这3 个环节高效灵活地协同运行,首先基于企业自主研发的工业机器人、车铣复合多轴数控机床等核心设备,搭建用于各工艺环节的柔性生产单元,再通过合理规划、使用柔性生产单元来组建智能成型车间、智能检测车间与智能组装车间,各车间通过工业大数据平台共享信息,并由信息物理系统(CPS:Cyber Physical System)统筹管理生产过程,形成依据工艺路径的分布式离散型智能制造工厂,如图1所示,并实现车间可视化监控。

图1 离散型智能工厂架构

其中,信息化统筹与管理是智能制造工厂的核心,包括以下功能。

(1)采用西门子公司的Plant Simulation 对成型车间、检测车间、组装车间进行建模仿真,设计最佳车间布局[11]。

(2)采用工业机器人控制技术、智能传感器技术、智能监测技术以及电子识别技术、制造过程现场数据采集与可视化等智能化技术手段,通过与工艺数据库的分析匹配实现批量化新产品、新工艺的开发与快速导入,实时记录相关信息,确保精密外观结构件产品的柔性化、批量化等生产。

(3)通过智能数据采集与监测,实现对精密外观结构件产品的唯一性标识与信息实时记录,使得产品的生产过程可追溯,形成一个自动化、信息化、智能化、绿色化的精密外观结构件产品智能制造车间。

(4)由产品研发管理(PLM)、企业资源计划管理(ERP)、生产制造执行系统(MES)、资产管理系统(EAM)、BI大数据分析等软件组成的信息化系统。

(5)数字车间的各设备间通过工业以太网,工业无线网络等集中传输至数据汇聚节点,生产设备综合信息透过TCP/IP通讯协议接收机器人和PLC 数据传送到MES 系统。车间通过LED、电脑显示等进行生产过程状态的图形及数字化显示,智能车间的可视化监控系统如图2所示。

图2 智能车间监控平台

2 智能工厂各车间设备及工艺

2.1 成型设备及工艺

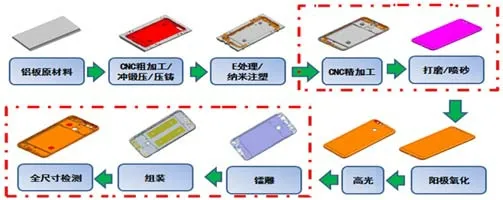

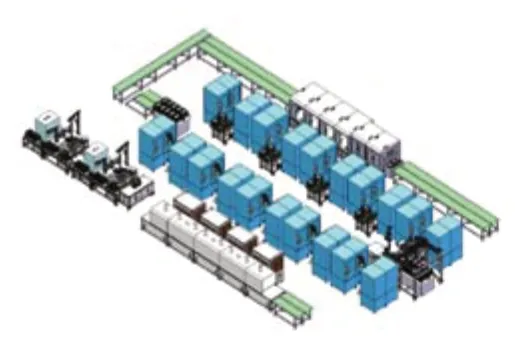

以移动电话精密外观结构件为例,其加工工艺流程如图3所示。经过CNC 粗加工切削成形后,需使用纳米注塑以加固机身,最后需进行CNC 精加工,以及喷砂、拉丝和阳极氧化等精饰加工。本文所提到的成型设备及工艺主要面向CNC 精加工及打磨环节。

图3 手机金属外观件主要生产工艺流程

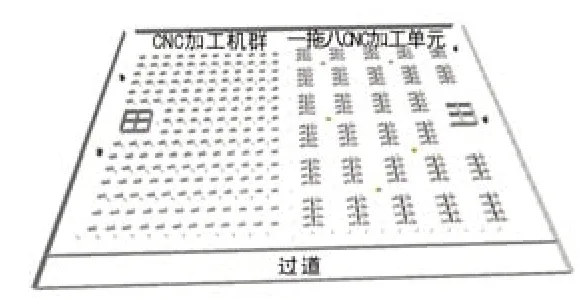

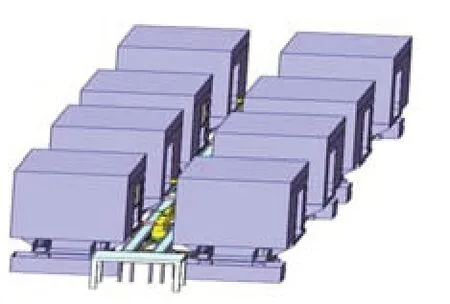

精密外观结构件智能成型车间的布局如图4 所示,所使用的智能装备主要包括机器人、高效高精车铣复合数控机床、数控加工中心、打磨抛光机等,通过工业级物联网的集成与控制,协同6关节机器人上下料,实现智能化制造。

图4 成形加工智能车间布局

(1)3C行业小型轻量化6关节机械手,其主控制器使用带高速总线网络接口的嵌入式PC 替代传统的机器人控制系统。利用高速网络接口,实现嵌入式PC 数控系统的实时化高精度控制,方便进行生产线各机器人动作的高重复度协作运动,并进行车间装备远程加工数据的传输以及远程监控。

图5 一拖八CNC精加工智能化单元

(2)一拖八CNC 精加工智能化单元(图5),通过以太网端口进行互连管理与控制,并结合传输装置与机器人的上下料,使车间的CNC 设备与工业机器人实现无缝对接,并通过CNC设备加工数据的实时远程交换达到智能化管理生产[12]。

(3)打磨抛光智能化单元,由打磨抛光设备及上下料设备组成,通过工业级物联网的集成与控制,配合抛光打磨监控系统,协同工业机器人形成大规模精密打磨抛光生产线。

(4)整个车间高度自动化集成,生产过程采用MES 系统,通过智能车间监控平台集中管控,车间现场如图6所示。

图6 精密外观结构件智能成型车间现场

2.2 检测设备及先进工艺

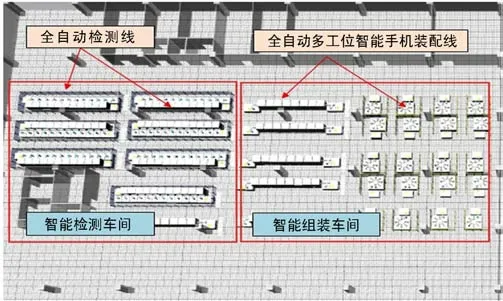

智能检测车间的布局如图7 所示。智能检测设备包括6 关节机器人、CCD检测机台、自动升降及传输装置及各类检测装置,通过工业级物联网柔性集成全自动检测单元。该单元对3C 智能移动电话精密外观结构件内长宽尺寸、外长宽尺寸、外观、孔位、高低落差等实现全方位的检测,保证了检测的高质、高效并降低了检测成本,其中各主要环节的功能如下。

图7 智能检测车间及智能组装车间规划布局

(1)储料升降平台,配有生料仓和熟料仓2 个可调节的料仓,通过PLC系统控制伺服驱动器进行运动,通过丝杠以及料仓顶部感应器,带动料仓平台停止在指定位置。生料仓及熟料仓可以根据不同吸塑盘进行调节,配合机器人取放料,完成投料及收料过程。

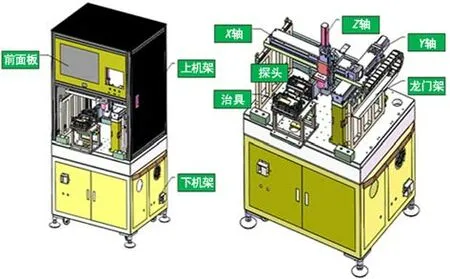

(2)简易通用测量机(图8),选用通用性更强的龙门式结构,配上更稳定的大理石平台;使用旋转治具有效地平衡上料CT。使用以PLC 为核心的控制器,对伺服马达实现联动控制。该测量机还具有检测数据可视化、标准文件导出等功能。

图8 简易通用测量机及测量装置

(3)自动检测技术,利用激光探头、普通探头和CCD 获取工件信息,采用梯形图技术开发专业嵌入式自动质量检测软件,通过伺服马达驱动定位模组的位移,实现段差、内长宽或CCD视觉检测。将检测系统与机器人系统集成,控制机器手灵活抓取,利用IO 信号自动判断不良品,将良品与不良品的自动区分存放,从而实现全自动高精度检测。

(4)利用机器人控制系统进行二次开发,设计机器人手臂运动轨迹以及检测状态、取料、放料、分拣等工序的逻辑关系,使机器人按照生产线的加工节拍运行。

智能检测车间的实施现场如图9所示。

图9 智能检测车间实施现场

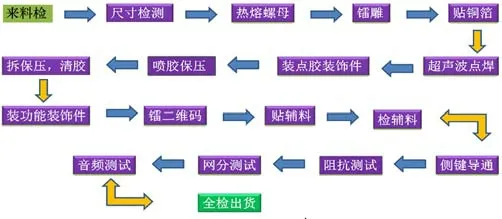

2.3 组装设备及先进工艺

智能组装车间的布局如图7 所示。全自动多工位智能移动电话柔性组装线采用由上位控制单元控制的二级计算机集散控制、直接异步输送、直接定位等技术,利用树形结构、串联结构和并联结构的积木式设备组合方法,实现供料、组装、点胶、压磁、翻转、贴标、检测、整形、收料的柔性生产,形成新的组装工艺流程,结合PLC可编程逻辑控制,从而实现多机械手协同作业,形成组装工艺新突破。智能组装车间的优点如下。

(1)全自动多工位智能移动电话柔性组装线将传统的单工位半自动设备整合到一条线体上实现整线全自动生产(图10),特点是以单元模组化拼接实现多料号换线共用生产,整线生产数据实时采集,故障实时监控,完全实现无人化操作以达到节省人力、提高生产效率及品质的目的。

图10 组装工艺流程

(2)能结合相应工艺,有针对性的进行工艺重组,将多而复杂的工艺进行模块化,将劳动密集型的作业方式变为适合工业机器人集成的模块化作业方式,可以很方便地引进工业机器人进行移动电话组装(图11)。

图11 全自动多工位智能手机柔性组装线设计图

(3)工业机器人分步取代人工,在进行工业机器人自动化生产线设计时,优先考虑人员占用高、容易疲劳、工艺枯燥重复性高的工艺,分步使用工业机器人取代人工。从离散的机器人自动化工位到多工位的集成机器人自动化工作站,最终实现基于多机器人工作站的连续自动化生线。

智能组装车间的实施现场如图12所示。

图12 智能组装车间实施现场

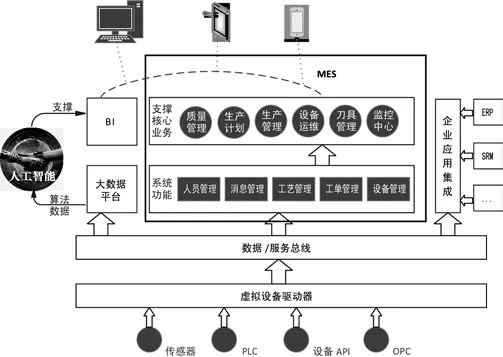

3 车间制造执行MES系统

针对3C智能制造加工的特点设计开发了专业的MES系统,系统包括数字化透明工厂网页、数字化透明工厂数据采集器、数字化透明工厂数据分析器和XTEC-Loader 监控程序,具有设备监控、生产管理、数据分析、报警管理等功能,支持实时状态、实时稼动率、当班稼动率、实时产能、历史产能等数据的实时查看分析。

MES系统可实现计划、生产、检验的全过程闭环管理,集合设备、生产、质量、零件、人员绩效等综合管理功能,及时监控机台生产状态、订单的生产进度、良率状况,有效改善产能利用率。图13所示为MES系统主要功能模块及其集成关系。

图13 MES系统及集成关系

4 结束语

基于3C 产品的精密外观结构件制造过程与工艺,首次实施了工艺特征主导的设计、运行一体化智能制造新模式。针对精密外观结构件的成型、检测、组装工艺,采取物理空间分布式布局、信息空间集中式管控的一体化设计、运行方法,满足了3C结构件大批量高效生产和产品快速换线柔性生产的需求,成功实现了面向智能终端精密外观结构件离散型智能制造的透明化数字工厂设计和运行新模式。

通过离散型智能工厂在企业的规划和实施,3 年时间使得生产效率提升130.88%,运营成本降低44.06%,产品研制周期缩短40.00%,产品不良品率降低52.76%,单位产值能耗降低73.82%。减少了用工人数,提升了企业智能制造水平。该智能工厂的设计与运行模式对于3C 制造业向智能制造转型具有指导意义,对其他劳动密集型制造企业同样具有示范意义。