牡蛎水泥制采苗串自动化生产设备设计与试验*

2022-10-09唐春华李军利张彦东梁仍余尹秉奎

唐春华,李军利,张彦东,梁仍余,尹秉奎

(1.珠海城市职业技术学院机电工程学院,广东珠海 519090;2.翔龙自动化科技有限公司,广东珠海 519031)

0 引言

牡蛎作为重要的海产品,味道鲜美、营养丰富,中国是世界上牡蛎养殖量最大的国家之一,年产量约占全球的80%,牡蛎年养殖量约占全国海水养殖总量的1/3,且整体呈增加趋势,但是受生产方式影响,牡蛎的采苗、投放、收获等养殖环节几乎以人工作业为主,劳动强度大、养殖效率低,各养殖环节相关工作自动化程度亟需提高[1-2]。目前国内外针对牡蛎养殖相关的自动化设备研究较少,主要集中在结绳式牡蛎采苗串、牡蛎收获清洗等方面的专用设备研究[3-6]。

牡蛎水泥制采苗串(广东省俗称蚝饼)是广东省沿海垂下式牡蛎养殖中采苗环节的关键辅助材料,为牡蛎的附着、生长提供重要的平台,相关的自动化生产设备的研究成果鲜有报道。针对当前牡蛎水泥制采苗串人工生产存在的作业环境恶劣、生产效率低等问题,研究与设计一种符合广东省牡蛎养殖地区采苗技术需求的牡蛎水泥制采苗串自动化生产设备,自动完成牡蛎水泥制串主要部件采苗器和定距挡块的自动送料、传输、孔位检测、定位、穿线、计数、剪线等工序,以实现牡蛎水泥制采苗串的自动化生产,满足大型牡蛎育苗场、牡蛎养殖基地、牡蛎采苗串生产厂家的多元化市场需求,为科技服务乡村振兴提供自动化技术支持,对于推进牡蛎养殖业现代化具有非常重要的现实意义。

1 设备整体结构

目前牡蛎水泥制采苗串人工生产工序如图1 所示,在牡蛎养殖放苗期间,养殖农民需在牡蛎养殖场浅海岸边,人工用尼龙绳将水泥制牡蛎采苗器、定距挡块穿成串,作业环境恶劣、劳动强度大且生产效率低。

图1 牡蛎水泥制采苗串

1.1 整体结构设计

根据牡蛎水泥制采苗串传统生产工序开发出牡蛎水泥制采苗串自动化生产设备整体结构方案,如图2 所示,该设备主要由采苗器自动送料机构、输送机构、孔位检测系统、定位机构、定距挡块送料机构、穿线机构、剪线机构等组成。

图2 设备结构示意图

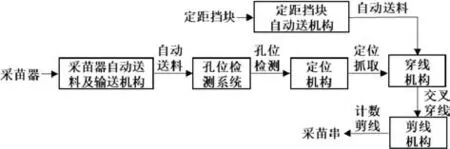

1.2 工作流程

设备工作流程如图3 所示,牡蛎水泥制采苗器先通过采苗器自动送料机构自动送入输送机构,并传送至孔位检测系统,通过检测系统自动确定牡蛎水泥制采苗器的中心孔位坐标,定位机构的真空吸盘根据中心孔位坐标数据抓取采苗器至穿线机构的尼龙绳处,然后切断真空吸盘的进气,牡蛎水泥制采苗器落入尼龙绳中,完成采苗器的穿线;与此同时,定距挡块自动送料机构送出定距挡块,在采苗器完成穿线后通过机械手抓取定距挡块至尼龙绳处,然后松开机械手,定距挡块落入尼龙绳中,完成定距挡块的穿线。依次循环交替实现更多采苗器及定距挡块的自动穿线,直至采苗器计数器计数到指定数量后,由剪线机构剪断尼龙绳完成一串采苗器生产。

图3 工作流程

1.3 采苗器孔位检测系统

采苗器中心孔识别是实现采苗串自动化生产的关键,为后续的采苗器定位抓取、穿线等提供关键技术数据。一般零件的尺寸检测多采用基于图像检测技术的检测系统实现,能够实现孔径的测量以及孔的精准定位[7-10],但是存在成本高、工作环境要求高等不足。基于激光传感器的零件尺寸检测在工作环境复杂的情况下可以有效的避免外界环境因素的干扰[11-13],因此针对采苗串生产过程中水泥粉尘多的实际检测条件,提出一种基于漫反射激光传感器孔位协同检测技术,设计了如图4 所示的采苗器孔位检测系统。检测系统设计安装了多个漫反射激光传感器,当采苗器通过激光传感器的检测位置时,传感器向采苗器表面发送激光信号,采苗器除中心孔部位以外的外表面产生激光反射信号,控制器通过激光传感器反射信号数据自动计算,从而判定采苗器中心孔位置,为后续的采苗器分拣、定位、穿线等工序控制处理提供关键的孔位数据。

图4 采苗器孔位检测系统示意图

为了适应不同外形和孔位尺寸的采苗器孔位测量,传感器布局采用组合结构设计,传感器的数量和间距可根据实际工作情况进行调节。

1.4 定位机构

根据孔位检测系统输出的孔位数据,如图5 所示的定位机构通过定点抓取方式进行采苗器定位,该机构采用伺服电机驱动,型号为HG-KN13J-S100,额定转速3 000 r/min,最大转矩0.95 N·m;通过丝杆模组进行传动,从而精准地将采苗器输送到指定的穿线位置,避免出现累计输送误差、影响穿线工序,根据搬运行程和速度选用丝杆,丝杆直径为ϕ16 mm、螺距为10 mm、有效行程为400 mm;抓取机械手设置有弹簧结构的真空吸盘,根据采苗器重量和大小选用真空吸盘,吸盘吸力为2 kg、直径为ϕ125 mm,满足抓取形状各异的采苗器的工作要求。

图5 定位机构

1.5 穿线与剪线机构

如图6 所示的穿线、剪线机构采用机械传动与气动控制相结合,机械传动采用丝杆模组,通过伺服电机驱动进行精确定位;气动控制采用穿线升降、穿线前退、剪线升降、剪线机械手、夹线机械手1、夹线机械手2 等控制气缸,此组合传动方式的结构简单有效,且零部件加工较容易实现,性价比高。该机构通过PLC 控制6 个中间继电器的通断来控制6 个二位五通电磁阀的换向,从而控制6个气缸的运行。

图6 穿线与剪线机构

穿线、剪线机构的有效行程L可根据客户采苗串长度需求进行适度调节,采苗器厚度为10 mm,定距挡块厚度为20 mm定距挡块,则有:

式中:x为采苗器数量;y为定距挡块数量;l1为夹线机械手上部预留行程;l2为剪线机械手下部预留行程。

2 控制系统设计

2.1 控制系统整体方案

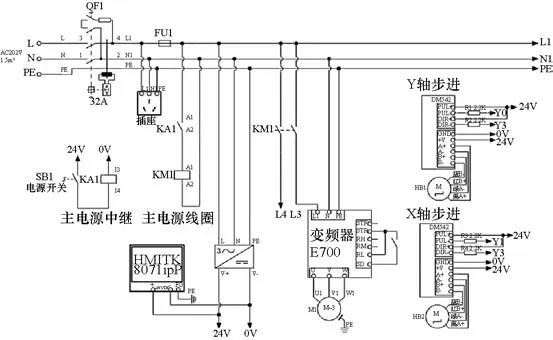

图7 所示为设备控制系统以PLC 控制器为核心,通过接受各机构配置的传感器发送的信号,来精准控制各机构气缸控制阀或步进电机驱动器,从而控制各机构执行元件的动作,协同完成设备各机构的设定工作,自动实现送料、传输、检测、定位、穿线、计数、剪线等工序,完成采苗器及定距挡块的自动穿线成串工作。

图7 控制系统结构示意图

设备采用三菱GX Works2软件设计程序,结合生产工艺流程,编制控制系统PLC程序,实现软件控制编程与硬件动作精准对应,当生产过程中某步工序出现故障时,当前工序以及后续工序动作将自动停止,直至故障排除之后,系统才继续恢复运行。程序控制流程图如下图8所示。

图8 程序控制流程

2.2 控制系统硬件设计

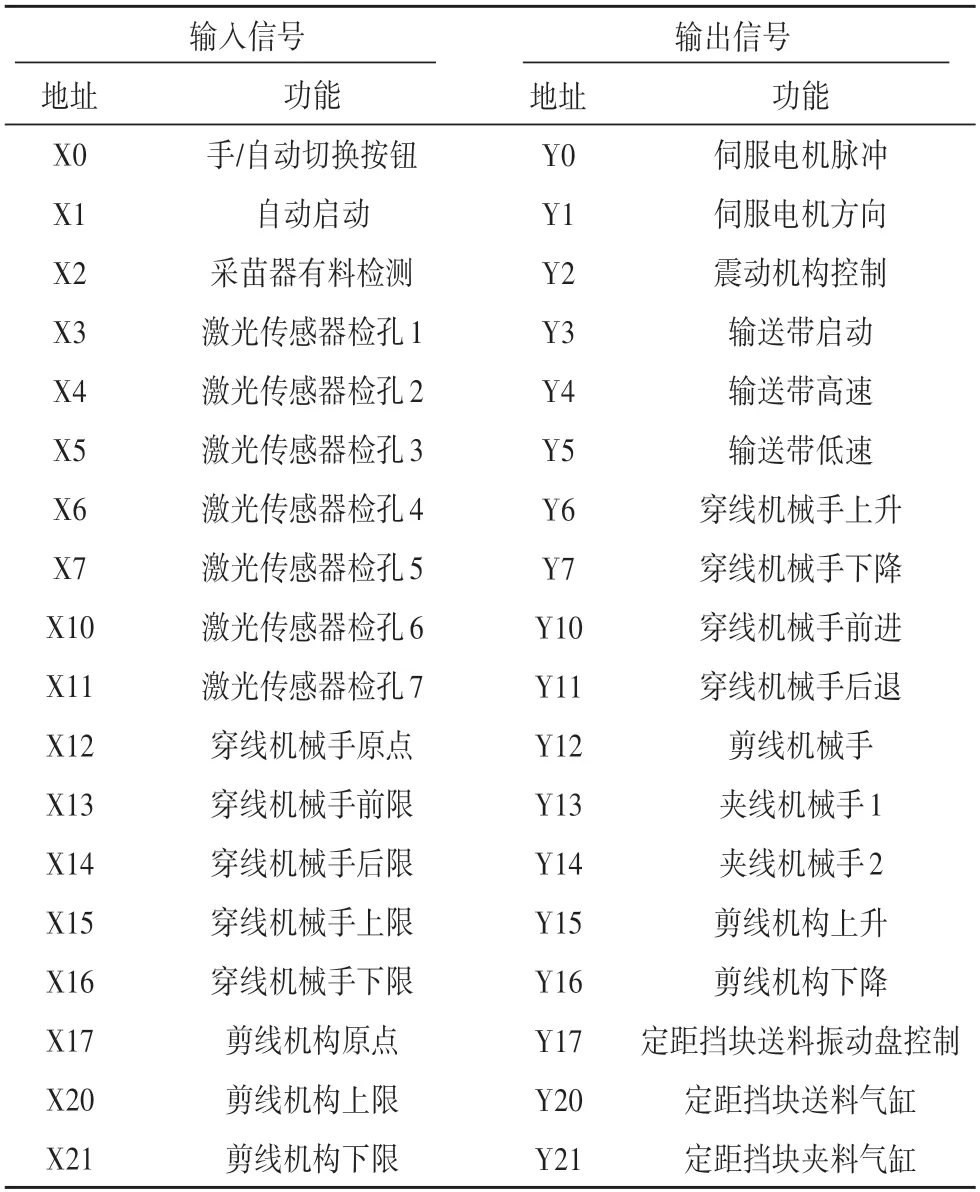

设备控制系统由PLC控制器、触摸屏、激光传感器、伺服电机、伺服驱动器、变频器、控制气缸等元器件组成。根据系统控制要求和信号输入输出接口类型,选用性价较高的三菱FX 系列第三代控制器FX3U-48MT;触摸屏选用具有程序穿透功能的威纶通TK8071,避免在设备调试过程中频繁拔插程序下载线,以提高设备调试的效率和质量。详细输入输出地址分配如表1所示。

表1 PLC输入输出地址分配(部分)

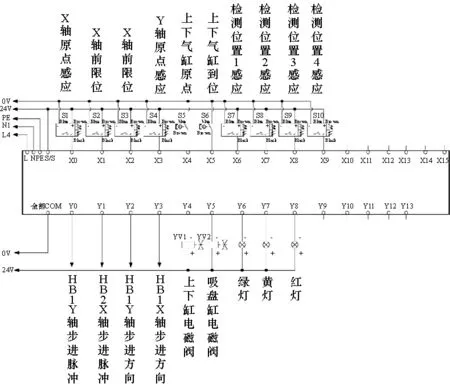

根据表1 所示I/O 地址分配表,设计的硬件接线图(部分)如图9、图10所示。

图9 控制电路接线图

图10 控制系统接线图

2.3 控制系统软件设计

设备控制系统软件主要由PLC 程序与触摸屏程序组成[14-15]。通过设计触摸屏界面、编制触摸屏程序建立人机交互界面,通过人机界面建立虚拟输入信号,取代物理按钮,减少输入控制线路的连接数量,从而减少硬件线路故障。设备触摸屏硬件采用威纶通TK8071,设计如图11 所示的触摸屏人机交互界面,实时了解产量及设备故障信息,同时设计手动控制与自动控制切换功能程序,以满足样品试产、设备调试、故障排除及维修时的设备手动控制运行的需要。

图11 触摸屏程序设计

3 试验验证

3.1 控制系统仿真试验

搭建设备控制系统,实现触摸屏与PLC信号交互,即利用触摸屏画面控制PLC程序,对控制程序中的输入输出信号与触摸屏画面对应的图形元件进行连接,完成触摸屏画面与PLC程序的校对与验证。如图12 所示的触摸屏与PLC 联机仿真验证结果可知,执行机构能够按照预先设计的控制流程动作,采苗串的生产产量及备料情况均能准确显示在触摸屏界面上,本次仿真试验对控制过程监视的准确性进行了验证,满足了PLC控制器与触摸屏通信监控的要求,确保了设备运行可靠性。

图12 触摸屏与PLC联机仿真效果

3.2 孔位检测系统样机试验

采苗器孔位检测系统是牡蛎水泥制采苗串自动化生产设备的核心技术部分,制作了如图13 所示的采苗器孔位检测系统的试验样机。

图13 采苗器孔位检测系统试验样机

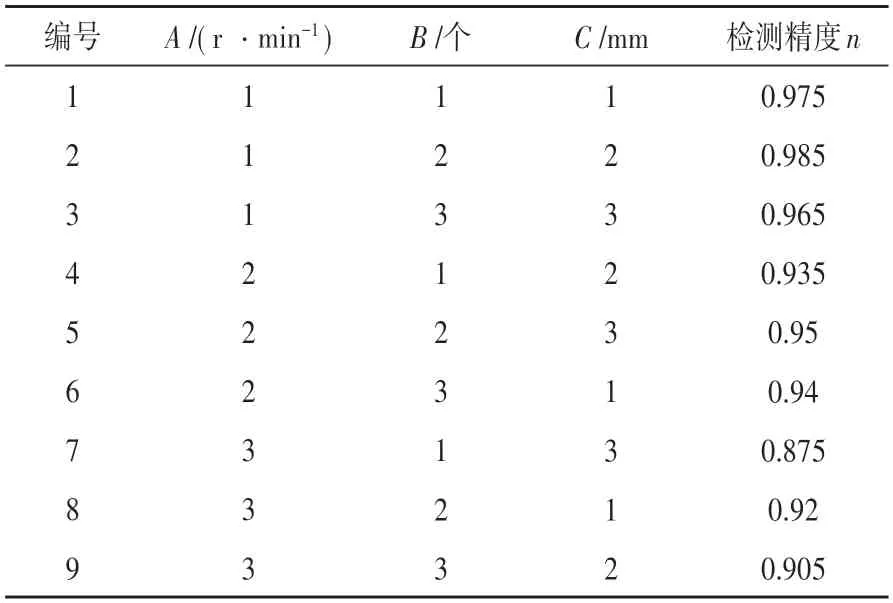

采用正交试验方法确定检测系统核心设计参数,综合设备工作效率、采苗器样品尺寸等实际工况,选择输送带电机转速(A)、传感器数量(B)、传感器间距(C)作为正交试验因子,每个因子有3个水平,具体的参数代码及实际值如表2所示。

表2 正交试验设计因子及水平

使用Minitab数据统计分析软件设计正交试验表,根据正交试验表中的参数组合方案,在试验样机上进行9 组试验,每组200个采苗器样品,统计检测成功的采苗器数量,得到检测精度n(n=检测成功的采苗器数量200),正交试验组合及结果如表3所示。表4 所示的信噪比响应表中的“排秩”可知试验因子主次顺序为ABC,即输送带电机转速对精度影响最大,其他影响因子依次为传感器数量、传感器间距;选取各因子对应的信噪比值最大时的水平组合预测最佳参数方案,最佳方案为A1B2C1,即输送带电机转速600 r/min、传感器数量4个、传感器间距7 mm。

表3 正交试验结果

表4 信噪比响应表

为验证样机预测参数方案的正确性,按预测方案参数组合进行5 组检测测试验证试验,精度均达到99.5%以上,满足了设备对孔位检测的技术要求。

4 结束语

根据牡蛎养殖中牡蛎水泥制采苗串生产的需求与工序特点,提出并设计了采苗串自动化设备整体结构方案,自动实现采苗器及定距挡块的送料、传输、检测、定位、穿线、计数、剪线等工序。针对采苗器孔位检测工作环境复杂的特点,设计了一种基于漫反射激光传感器的采苗器孔位检测系统,为后续工序提供了关键的技术数据,增强了采苗串自动化生产设备对环境的适应性,降低了设备操作难度和维护成本。

开展了设备控制系统的模拟仿真及孔位检测系统样机试验,分析结果可知,控制系统可按照预定的控制过程进行控制,触摸屏与PLC通信监控的准确性高,孔位检测系统样机运行正常,结构设计合理,检测精度达到了99.5%,满足设备孔位检测的技术要求。

该设备的设计可有助于降低工人劳动强度、改善作业环境,提升采苗串生产自动化程度、生产效率及生产质量,为解决沿海农民的贝类海鲜养殖的采苗串自动化生产实际问题提供了重要的借鉴与参考。