基于数字孪生的步进滑台远程虚实同步研究*

2022-10-09梁生龙李军利赵新宽

梁生龙,李军利,赵新宽

(珠海城市职业技术学院机电工程学院,广东珠海 519090)

0 引言

《中国制造2025》明确提出,要加快新一代信息技术与制造业深度融合,进一步引领制造业向“智能化”、“数字化”转型升级。构建数字化智能工厂将成为我国制造业转型升级的重要突破口,而数字化工厂的精髓就在于车间和设备的远程三维可视化智能监控[1]。目前,国内外专家学者在可视化监控方面进行了大量研究,吴鹏兴等[1]探索了基于数字孪生的离散制造车间可视化实时监控方法;梁生龙等[2]设计了基于物联网的数控平面磨床远程监控系统,实现了平面磨床远程监控的大数据看板;周成、孙敏等[3-4]提出一种基于数字孪生的车间三维可视化监控系统六维模型,并介绍了系统开发流程;张入元[5]介绍了一种基于数字孪生的总装对接在线监控技术,实现了总装对接过程的全方位的数据采集和可视化监控;杜莹莹[6]提出了一种基于数字孪生的工业机器人三维实时可视化监控系统,实现了对工业机器人的透明、实时可视化监控;黄海松等[7]对数字孪生技术在智能制造中的发展与应用进行了综述性研究;姜珊等[8-12]进行了基于NX_MCD 的机电概念设计、虚拟调试、虚拟验证协同的研究;张南等[13]提出基于数字孪生的车间生产过程监控方法,实现了车间生产作业过程的三维虚拟可视化及实时动态交互。

综上所述,大部分的研究是基于物联网技术对车间或设备进行远程监控的研究,或是基于数字孪生的本地虚实协同研究,未能将物联网和数字孪生相结合来实现远程三维可视化智能监控。本文提出一种基于数字孪生技术与工业互联网技术的远程虚实同步监控系统,以典型机电运动机构步进滑台为例,利用工业互联网技术将步进滑台的控制器PLC接入云平台,很好地实现了步进滑台的远程在线实时监控,通过NX-MCD 设计了步进滑台的数字孪生系统,利用OPC通信将步进滑台实体机的物理信号与MCD 中数字孪生体的虚拟信号进行实时映射,通过实时数据传输,实现了远程虚实通讯及同步运动,既可以利用移动电话、平板、计算机等智能终端远程登录云平台监控界面进行实时监控,实现设备运行大数据看板,也可以在远程计算机上打开MCD 数字孪生体进行三维可视化虚实同步监控,大大提高了步进滑台的远程监控系统的可视化、智能化和数字化水平,通过在教育领域的应用实践,可以满足线上“云实训”,取得了较好的应用效果,相关技术也可以为智能制造工程领域中远程三维可视化监控提供一定的参考。

1 步进滑台的远程监控系统设计

步进滑台运动机构是典型的机电一体化设备,主要包括步进电机、步进驱动器、弹性联轴器、丝杠螺母副、滑台、控制器PLC 及传感器等组成,常应用于数控机床和自动化生产线中。为了实现步进滑台的远程虚实同步,需要解决两个问题,一个是需要利用工业互联网技术对现场设备进行工业联网,实现现场数据的网络传输和远程监控;另外一个问题是需要利用数字孪生技术建立步进滑台数字孪生体,并通过OPC协议实现物理信号和虚拟信号的远程虚实通信。远程虚实同步监控模型如图1 所示,主要包括远程大数据看板监控系统、数字孪生三维虚拟监控系统、互联网云平台(远程工控机)、现场监控终端(PLC等)组成[2]。

图1 远程虚实同步监控模型

1.1 步进滑台远程虚实同步的总体架构

步进滑台的远程虚实同步系统总体架构如图2 所示,主要由现场数据采集系统、远程数据传输系统和数字孪生虚拟系统三部分组成。现场数据采集系统主要包括三菱PLC、原点开关、行程限位开关、步进驱动设备组成,远程数据传输系统主要包括FX3U-485BD 通信板、GRM530 远程工控模块和网络云平台,数字孪生虚拟系统主要包括数字孪生三维模型、MCD机电概念设计和OPC DA 通信。现场使用FX3U-48MT 作为步进滑台的主控制器,实现步进滑台的运动控制及运行数据采集,利用双绞线将远程工控模块的COM 口与PLC 的RS485 通信板进行连接,如图3 所示,连接成功后即可利用RS485 串口实现远程工控机(主站)和PLC(从站)的通信和数据传输,远程工控模块主动采集PLC的运行数据后再通过4 G、5 G、WiFi 或有线网络将设备运行数据传送到网络云平台,实现数据云储存和管理。利用任意可以连接网络的移动电话、平板等智能终端即可随时随地进行设备远程在线监视[2],当远程工控端收到上位机发出的控制指令后,远程工控机也可将其通过RS485 传送至PLC 控制器,PLC 及时响应控制指令完成步进滑台的远程控制。利用西门子NX-MCD 软件按照步进滑台实体机1∶1 比例进行数字孪生系统设计,通过OPC-DA 协议将步进滑台实体设备的物理信号与MCD 数字孪生体的虚拟信号进行实时映射,实现远程实时数据传输,最终实现远程虚实通讯及远程虚实同步运动。

图2 步进滑台远程虚实同步系统架构图

图3 远程模块与FX3U-485BD接线图

1.2 远程工控机与PLC的通信设计

远程工控机包含2 个RS485 端口和一个RS232 接口,内置多种主、从通讯协议,可连接人机界面(HMI)、可编程控制器(PLC)、智能模块、板卡、智能仪表、智能传感器,变频器等多种设备,最大可支持多达2 000 点的通讯变量。三菱PLC 包含RS-232、RS-485、RS-422 接口,支持三菱专用协议、N:N 协议、标准Modbus-RTU 协议等串口通讯协议。本文中主要利用远程工控机的RS485 端口和三菱PLC 的RS-485 通信板实现串口通信,三菱PLC作为从站,远程工控机作为主站实现数据传输,数据传输包含远程工控机读取PLC运行数据和发送数据给PLC。要实现步进滑台的远程可视化监控,需要在网络层配置一个云平台,远程工控机通过4G、5G、WiFi、有线网络向云平台收发数据,移动电话App、网页端、OPC 服务器等各种应用就可以直接在云平台中做数据监控和转发。PLC端和远程工控端的具体通信参数配置如表1 所示,三菱PLC 通讯参数中的波特率、数据位数、停止位、奇偶校验与远程工控机的通讯设备编辑器中必须保持一致,参数配置完成后工控机和PLC均需要断电重启方可生效。

表1 PLC端与远程工控端通信参数配置

远程工控机接收到PLC实时采集数据后,通过网络把数据打包上传到网络云平台,网络云平台对数据报文按照专用协议进行解析后,提供给移动电话App,WEB 网页监控,数据存储、OPC 服务器等需要使用数据的各种应用层。当移动电话、平板、计算机等智能终端向云平台发送数据报文时,云平台可以将接收到的数据照专用协议解析,解析后再发送到远程工控机,远程工控机再通过RS485 串口通讯发送到现场主控制器PLC 中。在进行远程工控机通讯配置时,需要在配置软件中选择实际使用的远程工控机对应型号,设置合适的通讯协议、加载实际使用的IO 设备、建立相关数据词典并与从站PLC 寄存器地址进行关联,最后将开发完成的工程项目通过有线或无线网络下载到远程工控机模块及网络云平台[2]。

1.3 步进滑台远程监控模块程序设计

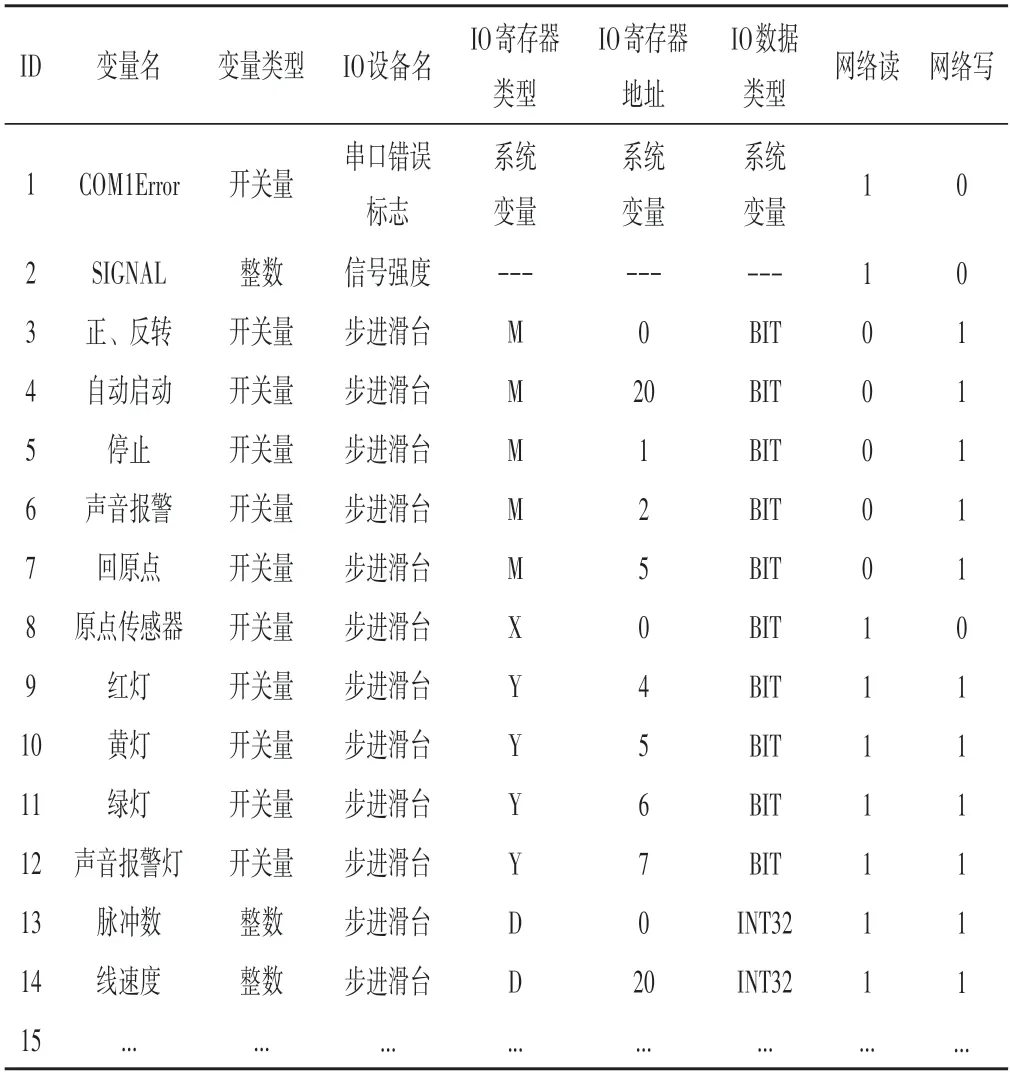

利用GX Works2完成步进滑台的现场控制程序,利用远程工控软件GRMDev5 完成远程监控模块程序设计,在程序设计开发时首先要将开发计算机的IP 设置成和远程工控模块同一个网段,如安装工控软件计算机的IP为192.168.1.235,远程工控的IP为192.168.1.240。远程通信程序设计主要包括通讯协议选择、通讯参数设置,数据词典的建立、数据词典与现场PLC寄存器的关联、短信、微信、电话自动报警等复杂远程监控策略的设置等。步进滑台远程监控部分数据词典如表2 所示,设备运行时远程工控机会主动和通讯口上连接的PLC进行实时通信,循环采集定义好的所有变量,实现数据的网络远程读写。在工程配置完成后可以本地通过LAN 口直接下载到远程模块中,也可以通过将远程模块连接至云服务器,直接将配置好的工程提交至云平台。在远程模块程序设计完成后,可以远程管理和维护步进滑台的程序,轻松实现步进滑台程序的远程编写、修改、上传、下载等功能,应用在教育领域的线上教学中可以非常方便的开展“云实训”,在工业应用中也可以实现“云监控”和“云维护”,可以解决疫情下无法及时到现场进行设备维护的问题。

表2 步进滑台远程监控部分数据词典

1.4 步进滑台云端远程监控界面设计

为了实现步进滑台可视化的人机交互,需要利用Web-GUIDev 软件设计开发适合网页和移动电话App 打开的远程监控画面,设计完成后可通过移动电话、计算机、平板等智能终端随时随地远程打开云监控画面。画面开发内容主要包括创建适合WEB 浏览器或App 等智能终端的人机交互画面、添加数码管、指示灯、基本按钮、棒状填充、风扇等控件并进行专用属性设置及关联远程工控机数据词典等。步进滑台远程监控画面如图4 所示,只要能够连接上网络,就可以利用移动电话、平板、计算机等远程智能终端远程登录监控App 或WEB 网页即可进入步进滑台的远程可视化监控画面,工程技术人员便可远程对步进滑台进行左移、右移、回原点、报警等点动操作,设置好相关运行参数后可以进行自动启动、停止等操作,还可以实时监控步进电机的脉冲数、步进滑台的实时位移、速度、运行状态指示灯、警示灯等。当发生超行程或超速故障后对应的警示灯和声音会及时报警,若在远程工控机配置了相关报警策略,也可以通过短信、微信、电话等多种方式将故障情况远程及时发送给工作人员,保证了工作人员在故障发生的第一时间收到故障报警信号,并及时进行处理,实现了“云值守”,大大提高了步进滑台远程监控的智能化水平。

图4 步进滑台的远程监控画面

2 步进滑台的远程虚实同步设计

2.1 数字孪生设计

数字孪生(Digital Twin)的概念,最早在2003 年由Grieves 教授首次提出,其本质是物理实体在虚拟空间的精准映射模型,并贯穿产品的全生命周期过程,从构想、设计、制造、测试、仿真、调试、运维、管理等所有的工艺流程[3-4]。数字孪生技术已经是制造业数字化的核心技术,其关键在于建模、仿真和调试,能通过信号的虚实映射,完成数字化模型与实体设备的同步运动,是一种实现制造信息世界与物理世界交互融合的有效手段[5-8]。本文中主要是借助数字孪生技术实现步进滑台实体机与虚拟模型的远程虚实同步运动。

在进行步进滑台的数字孪生虚拟设计时,首先利用UG 等三维软件对步进滑台按照真实设备1∶1 比例进行三维数字建模,如图5所示,然后将数字孪生三维模型导入NX-MCD 进行机电概念设计,添加步进滑台虚拟数字模型对应的物理和电气属性[9]。根据步进滑台的动作要求,在NX-MCD 中首先要将联轴器、滑台、丝杠定义为刚体,为了实现联轴器和丝杠的同步旋转、滑台的移动动画效果,需要添加固定副、铰链副、滑动副等运动副和约束,其中联轴器和丝杠添加为固定副,联轴器和丝杠分别添加铰链副,步进滑台需要添加滑动副。为了实现黄、绿、红警示灯及传感器显示灯的动画效果,需要添加显示更改器,利用显示更改器中可见性属性控制显示效果。为了实现丝杠的旋转运动和滑台的直线运动效果,需要在NX-MCD中添加两个位置控制,添加原点、正限位、负限位3 个碰撞传感器,最后根据步进滑台要实现的功能添加NX-MCD 内部控制信号和反馈信号,并在信号适配器中添加位置控制的运行参数和编写对应公式。如要对丝杠、滑台的位置进行控制,就需要添加别名为“滑台位置”,单位为mm,数据类型为double的的运行参数,添加名称为“D0 脉冲值”控制信号,并利用公式对控制信号“D0 脉冲值”和参数“滑台位置”进行指派,其中步进电机参数为1 000 p/r,丝杠螺距为5 mm,“D0 脉冲值”信号实时映射的是步进电机的脉冲数,那么“滑台位置”的指派公式为:D0 脉冲值/1 000×5 mm,丝杠的旋转实时角度指派公式为:D0脉冲值/1 000×360°。

图5 步进滑台数字孪生体与实体机

2.2 步进滑台数字孪生体的虚实信号交互

基于孪生数据的实时映射是实现步进滑台虚实同步可视化监控的关键。为了实现NX-MCD 中的步进滑台数字孪生模型与真实设备的信号实时传输,需要先在NX-MCD 信号适配器中定义控制信号和反馈信号,控制信号主要是控制步进滑台运行参数的信号,可以接收物理设备的输出信号,反馈信号主要是反映步进滑台的运行参数的信号,可以反馈给物理设备的输入信号,然后再通过OPC 将NX-MCD 定义好的虚拟信号与外部物理信号进行实时映射[10-11]。NX-MCD 内部集成有OPC 客户端,支持OPCDA、OPCUA、SHM、MATLAB、PLCSIM.Adv、TCP、UDP、PROFINET、FMU 及自定义等多种通信方式,如果是与本地的三菱PLC 控制器进行信号交互,可以选择连接MXOPC 服务器进行连接,如果是与本地西门子1200PLC 控制器进行信号交互可选择通过KEPServerEX6 服务器进行连接,如果是与本地西门子1500PLC 进行信号交互可直接选择PLC 自带的OPC UA 进行连接,如果是与异地远程PLC 进行信号交互,需要连接远程工控机的OPC服务器,本文中步进滑台虚实信号交互选择与远程OPC Server进行连接,远程OPC 服务器正常启动运行后如图6 所示。在MCD 外部信号映射中选择外部OPC DA 服务器,将MCD 信号与外部远程服务器的信号进行自动映射,通过远程OPC 通讯技术实现虚实信号交互原理如图7所示[12-14],虚实信号交互成功后,可以用实际设备的输出信号控制NX-MCD 中的数字孪生模型进行相应动作,从而实现虚拟调试和远程虚实同步,最终实现远程虚实同步三维可视化监控。

图6 远程OPC服务器状态

图7 虚实信号交互原理

3 平台验证与应用

步进滑台的硬件和软件程序开发完成后开始进行测试,首先将步进滑台通电,计算机联网并启动远程工控机的OPC服务器,在NX-MCD 中打开步进滑台的数字孪生体并启动运行,利用连接网络的移动电话、计算机、平板登录App或网页打开步进滑台远程云监控画面进行测试,测试现场如图8 所示。试验结果表明,通过人机交互画面的按钮发出控制指令后,步进滑台实体机和虚拟数字孪生体能够实现远程虚实同步运动,同时通过人机交互画面也能够实时监视步进滑台的运行数据和报警情况,在NX-MCD 的数字孪生体中也能够360°无死角直观地监视步进滑台的运动状态,通过MCD 中的运行时查看器也能实时查看具体的物理参数和信号数据。在新冠疫情停课不停学期间,利用步进滑台远程同步系统开展了线上教学试验,学生通过登录远程云监控画面对设备进行远程控制,并通过视频直播观看实体机和数字孪生体的动作效果,也可以把编写好的程序远程下载到步进滑台实体机或数字孪生体中进行程序验证和调试,取得了较好的效果。

图8 虚实同步现场测试

4 结束语

本文提出了一种基于数字孪生技术和工业互联网技术的远程虚实同步方法,设计开发了步进滑台的远程监控程序和监控画面,实现了计算机、移动电话、平板等智能终端利用网页或App 对步进滑台的远程可视化监控、运维,远程修改设备参数、远程上下载程序等,利用NX-MCD 完成了步进滑台数字孪生体虚拟场景的搭建,实现了物理层和虚拟层之间数据的远程实时映射,实现了远程虚实同步,实现了在数字孪生虚拟环境中对步进滑台进行全方位无死角实时监控,大大提高了步进滑台的远程智能监控水平。相关技术既可以应用在教育领域,也可以应用于机电设备的三维可视化监控工程技术领域。经验证,本文所设计的步进滑台远程虚实同步设备在教育领域的应用中取得了较好的效果,借助步进滑台数字孪生体远程虚实同步系统,学生可以利用移动电话等智能终端对步进滑台的数字孪生体和实物进行远程操控,360°无死角感受步进滑台的工作原理和机制,无需真实设备就可以在自己计算机上进行多次无风险程序调试,程序虚拟调试无误后还可以远程下载到步进滑台实体机进行实物验证,方便开展线上“云实训”,正好可以解决新冠疫情下远程教学学生无法到校使用学校实体设备的问题,教学再不受设备、场地的约束,提高了教学的便捷性。步进滑台远程虚实同步监控系统相关技术也可以为智能制造工程领域中远程三维可视化监控提供一定的参考。