基于落渣图像的煤粉锅炉炉内结渣监测试验研究

2022-10-09林国辉姜国强钱芳树陈晓玮周永刚黄群星

林国辉,朱 静,姜国强,钱芳树,陈晓玮,周永刚,黄群星

(1.浙江巨化热电有限公司,浙江 衢州 324000;2.浙江大学能源清洁利用国家重点实验室,杭州 310027)

0 引言

燃煤锅炉在运行过程中,容易出现受热面结渣的情况,结渣严重时,积聚形成的大渣块掉落会造成安全事故[1],及时投用吹灰器吹灰是避免炉内结渣恶化的有效措施[2-3]。发展煤粉锅炉炉内结渣实时监测方法,准确获取炉内结渣位置、结渣程度等信息,对吹灰器的高效投用、燃烧优化以及保障锅炉安全经济运行具有重要意义[4-6]。

现有的结渣监测技术可以分为炉内整体结渣状况监测和局部区域结渣监测。整体结渣监测主要是通过炉膛出口烟温变化或锅炉整体热平衡和传热计算等参数对炉内整体结渣情况进行诊断[7-9]。邓喆等[10]通过声学测温装置实时测量炉膛出口烟温,并结合BP神经网络提出了一种在线监测炉膛整体结渣的监测方法。周永刚等[11]利用彩色相机监测炉膛出口温度,根据吹灰后的温升速率来监测炉内结渣情况。阎维平等[12]采用热平衡计算原理,开发了积灰结渣在线监测系统。刘经华等[13]利用锅炉尾部对流受热面测点处烟气的温度和压力准确计算受热面的积灰厚度,实现了受热面积灰厚度的实时监测。局部区域结渣监测是基于声学、光学、热力学[14]等手段对炉内受热面局部的结渣进行定位。童通通[15]基于到达时间差比值的网格定位法,利用落渣掉落产生的振动信号实现了炉内落渣的定位。Afonso 等[16]在炉膛不同方位布置红外成像仪来测量水冷壁的发射率,根据发射率的大小指导吹灰器的投用。高继录等[17]设计了超细高温热流计,实现了受热面热流密度的准确测量,并基于该热流计开发了水冷壁结渣实时监测系统。张剑等[18]利用热电偶测温技术监测水冷壁的温度变化,建立了炉膛局部结渣监测模型。Zhou等[19-20]提出在炉底捞渣机布置温度矩阵测点,结合吹灰器的运行来反演落渣大小和位置。

准确掌握炉内结渣的位置及结渣程度,对于指导炉内吹灰器的高效投用至关重要,而整体结渣监测技术只能获得结渣趋势,较难得到具体结渣的位置。现有的基于声学、光学、热力学等手段的局部区域结渣监测由于炉内高温、高飞灰的环境,较难实现长时间监测。本文根据炉内落渣图像,结合数字图像处理技术在颗粒粒径、速度等参数测量方面的应用[21-23],提出基于落渣图像的煤粉锅炉炉内结渣监测方法,结合压缩空气冷却相机镜头并利用气帘防止镜头玷污的技术,通过对记录落渣图像进行处理,确定渣块大小、落渣位置和亮度等参数,获得不同负荷吹灰器投用下炉内落渣的分布特征,实现了炉内落渣的实时监测。

1 监测方法

1.1 落渣大小和位置测量

通过相机记录渣块的图像,并利用图像处理技术获得落渣的大小和位置等信息是实现炉内结渣监测的方法之一。为得到落渣的高度参数,提出了延长曝光时间记录落渣轨迹的方法,如图1所示。根据轨迹的宽度和长度计算落渣的大小和速度,进而反演落渣的高度,计算过程如下。

图1 渣块轨迹图像

1)根据相机的成像倍率x得到渣块的直径d:

式中:W为渣块轨迹的宽度。

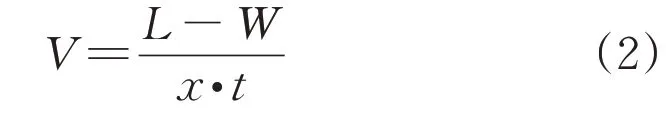

2)渣块掉落的速度V可表示为:

式中:L为渣块轨迹长度;t为相机的曝光时间。

3)渣块在重力作用下从受热面上脱落,而受热面附近烟气流速小,因此假设渣块做初速度为零的自由落体运动,则渣块的高度H为:

式中:k为考虑炉内高温、高灰环境的修正系数,根据炉内标定结果取0.99;g为重力加速度。

1.2 渣块轨迹识别

长时间记录炉内落渣图像发现,由于锅炉负荷变化以及炉内燃烧波动,导致图像背景火焰闪烁,渣块轨迹图像与背景区别不明显,如图2(a)所示。现有的全局阈值、自适应阈值或颗粒模板提取颗粒轨迹方法较难准确识别渣块。通过分析前后两帧中渣块的图像发现,相邻两帧图像背景变化很小,渣块在两帧图像中的位置明显不同。因此,利用前后两帧图像的差异对相邻图像做差处理,进一步对做差图像进行二值化处理后,可以较准确地判断图像内是否有渣块,从而提取渣块轨迹,如图2(b)所示,由此计算渣块的位置和亮度。

图2 渣块轨迹图像及提取

2 影响渣块轨迹识别的因素分析

2.1 落渣冷态实验台

为了分析曝光时间,渣块数量、形状及渣块与镜头距离等因素对渣块轨迹识别的影响,搭建了炉内落渣冷态模拟实验台,尺寸参数如图3 所示,炉膛截面为1.84 m×1.84 m,冷灰斗倾角分别为31.4°和31.6°。相机布置在前、后墙的中间,距离侧墙0.92 m,高度2.2 m,相机的焦平面基本在冷灰斗斜面上。落渣高度在冷灰斗折角上方约1.5 m处,人工控制落渣的位置、数量等参数。相机选用大恒MER-132-30GC工业相机,分辨率为1 292×964,像素尺寸3.75 μm,相机快门时间20 μs~1 s,最大帧率30 fps。通过已知尺寸的标定板对视场大小进行标定,实际视场大小为1.30 m×0.98 m。实验渣块的尺寸为横截面40 mm×40 mm,长40 mm、50 mm、60 mm不等。

图3 炉内落渣冷态模拟实验台示意图

2.2 影响因素分析

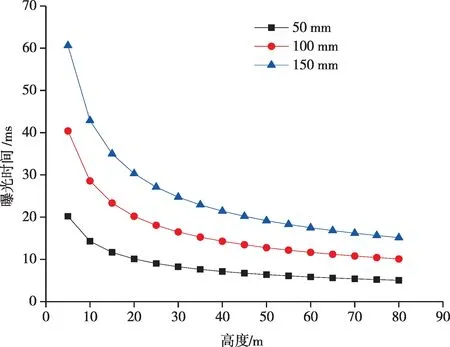

不同曝光时间下渣块的轨迹如图4所示,曝光时间越长,渣块的运动轨迹越长。实际测量过程中,视场内会同时存在多个渣块,如果曝光时间太长,势必会有多个渣块的轨迹发生重叠、交叉,这会给渣块轨迹的识别及速度的准确计算带来很大难度。因为当渣块轨迹重叠时,一般会将交叉的渣块识别为同一个,轨迹的长宽比将发生变化。如果相机的曝光时间太短,渣块的运动轨迹很短,则会引起较大的速度计算误差。一般采用颗粒轨迹计算速度时,轨迹的长宽比L/W应该在3~8。假设L/W为5,不同大小渣块曝光时间随下落高度的变化如图5所示,随着落渣高度的增加,最优曝光时间呈指数率减少,渣块越大,所需要的曝光时间越长。考虑到实际落渣的位置主要在燃烧器上方附近(高度30~40 m),在落大渣前会有征兆地掉落小渣,故曝光时间应设置在约20 ms。

图4 不同曝光时间下渣块的轨迹图像

图5 最优曝光时间设置随落渣高度的变化

实际燃煤锅炉炉内落渣的形状是不规则的,而渣块的形状对渣块下落速度的计算有较大影响,从而影响落渣高度的定位。长方体形渣块横着落下的轨迹如图6 所示,可以发现当其横着落下时,渣块竖直方向的轨迹长度L会小于轨迹的宽度W,这就会引起计算错误。同理,当其竖着落下时,轨迹长度L大于实际运动轨迹的长度,从而引起高度的计算误差。在L<W时,可以引入新的判据去掉该数据,但第二种情况很难判断渣块是从高处落下还是长方体形渣块竖着落下。为了避免不规则形状渣块高度的测量偏差引起结渣位置误判,采用长时间记录渣块轨迹的方法,利用大量渣块的轨迹数据来统计分析结渣位置。

图6 长方体形渣块轨迹图像

通过两个相机分别记录冷灰斗处的渣块轨迹,渣块不可避免地会在镜头处留下运动轨迹。在渣块距离镜头较近时,其图像亮度明显高于背景,而对应冷灰斗处的渣块轨迹亮度明显降低,利用亮度阈值可以减少渣块轨迹的重复统计和误判。

对于炉内复杂的测试环境,通过实验室试验分析,提出利用渣块轨迹的长宽比、亮度特征及大数据统计的方法来提高结渣监测的准确性。

3 炉内结渣监测试验及分析

3.1 现场试验系统布置

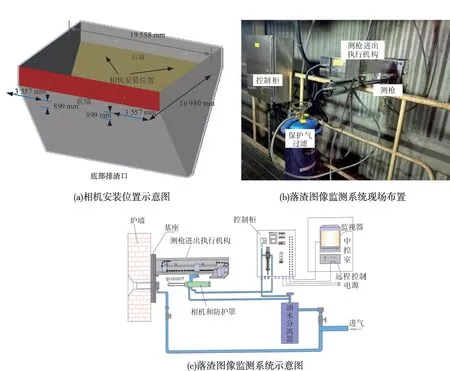

为了获得实际炉内的落渣图像,实现炉内结渣的实时监测,在某发电厂超超临界660 MW 机组锅炉冷灰斗处安装4 台相机,位置如图7(a)所示,炉膛横截面长19.6 m,宽16.9 m,相机布置在炉底冷灰斗折角上方0.9 m,距离侧墙3.6 m,前、后墙各布置两台。落渣图像记录系统布置如图7(b)和7(c)所示,主要由保护气源、测枪、控制柜和测枪进出执行机构组成。为了减少炉内对设备的辐射热,采用1 mm针孔镜头,大大缩小了辐射面积。对镜头的保护采用双层防护罩,由两路气体对镜头进行冷却,并将冷却气从防护罩前端吹出,可以压住炉内火焰,挡住灰尘。测枪进出执行机构以带自锁电机作为动力,采用高精密金属导轨传动,使设备伸进和退出平稳可靠,减少了测枪运动周期(5 s 内)。测枪控制系统采用PLC 可编程控制,提高了系统的可操作性和可靠性。为了进一步保护镜头,在测枪头部布置热电偶,保护气源管路上安装压力表以监测镜头的温度和气源压力,当镜头温度超过设定值(55 ℃)或气源压力低于规定值(0.1 MPa)时,测枪自动退出,同时调小气源流量。

图7 相机在炉底冷灰斗的布置位置

3.2 实验结果与分析

连续记录炉内落渣图像,利用图像相减的方法判断视场内是否有渣块。对有渣块图像中的渣块特征进行识别,获得落渣的位置,进一步计算落渣轨迹长度,得到落渣的高度信息。对所得信息进行统计,分析得出高负荷、低负荷、降负荷及吹灰时炉内的落渣规律。

3.2.1 炉内落渣量的变化

试验期间落渣直径d随时间及锅炉负荷、捞渣机出力的对应关系如图8所示,渣块直径大部分在30 mm 左右,个别较大渣块直径有70 mm。在吹灰器投用、高负荷及降负荷过程中炉内的落渣量都较大,而且落渣大小比低负荷时间段内的大。吹灰器投用在16:40 左右,随后在17:00—18:00落渣量明显增多,说明吹灰器的投用使炉壁上的渣块脱落,而捞渣机的油压延迟15 min 才上升。对比随后落渣量的增加和油压上升,都有一定的延迟时间,推测是因为渣块落到冷渣池,在冷渣池中运动产生的阻力较小,在捞渣过程中渣量的增加才会引起较明显的油压上升,渣块在渣池中运动的时间造成油压上升时间延迟。整体而言,根据落渣图像判断的落渣量增加与炉底捞渣机油压的上升趋势是一致的,验证了监测系统测量结果的准确性。锅炉高负荷运行过程中落渣量明显高于低负荷,在降负荷过程中落渣量有明显跃升的现象,后墙右和前墙的落渣直径明显增加,前墙右增幅最大,降负荷造成的高频率落渣持续12 min。可见,锅炉高负荷运行时,入炉煤量大,炉内温度高,炉内易结渣,落渣量大;在降负荷的过程中,炉内空气扰动加上炉内温度水平降低,引起渣块掉落。

图8 炉内落渣大小随时间变化

多次实验发现,相机记录到的基本都是小渣块,渣块的密度取2.3×103kg/m3,则落渣的质量范围为9.6~260 g,未监测到质量大的渣块掉落。也未观测到大的渣块。锅炉燃用煤种为发电厂掺配的不易结渣煤,同时锅炉每日的负荷波动大(中午和夜间低负荷运行),使得炉内很难发生严重结渣从而掉落大渣块,这与实际监测结果一致。

3.2.2 炉内落渣位置分布

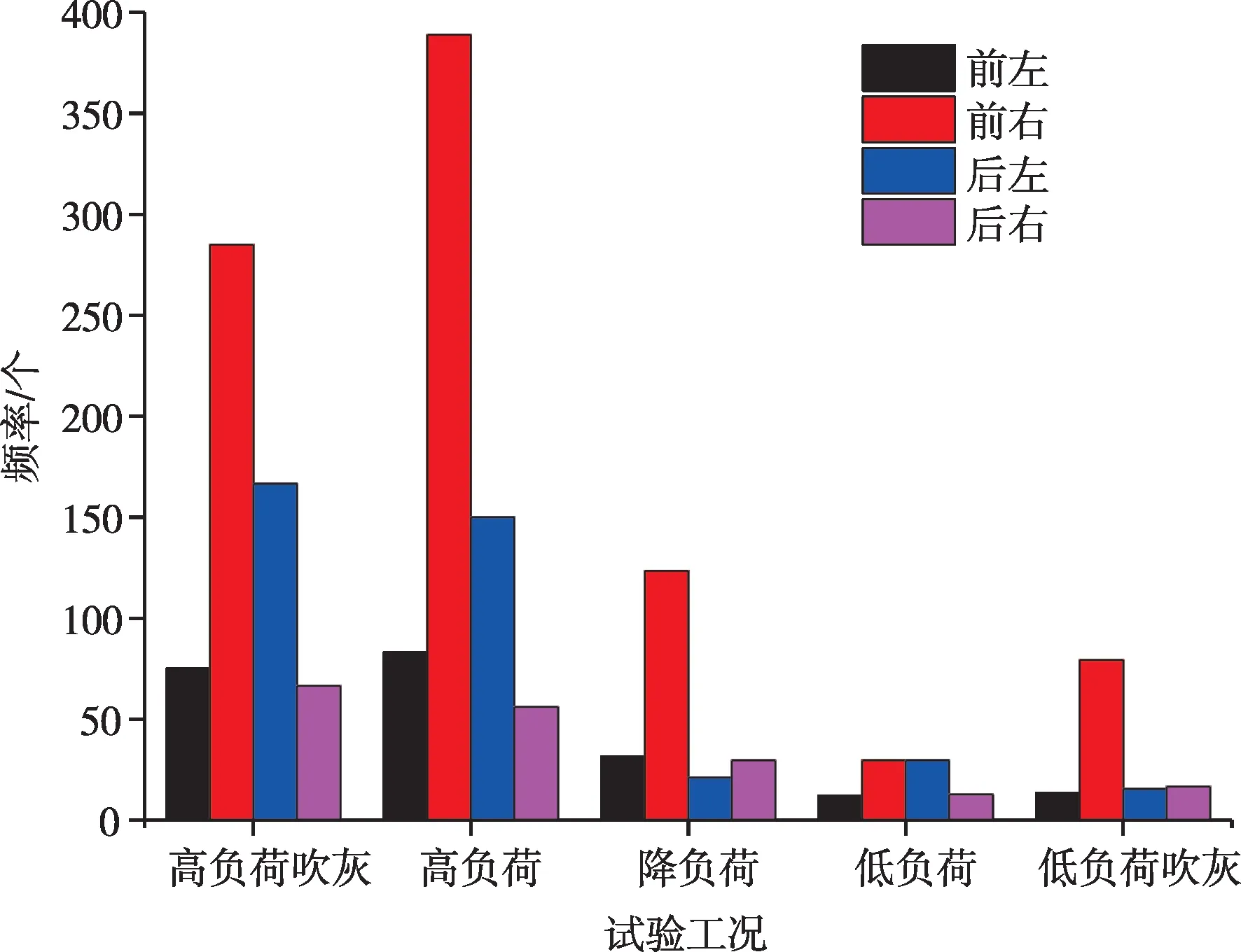

根据落渣的轨迹长度和曝光时间计算落渣高度。炉内落渣高度随时间及锅炉负荷的对应关系如图9所示,结果表明大部分的落渣分布在燃烧器和燃尽风区域,即锅炉20~45 m 高度的位置,45 m 以上落渣量较少。在炉内吹灰及降负荷的过程中,45 m 以上高度的落渣量明显增加,且前墙右增幅最明显。低负荷运行落渣的数量明显减少,大部分是燃烧器区域的落渣。不同试验工况下炉内各位置落渣频率的统计值如图10 所示,前墙右的落渣频率最高,其次是后墙左,高负荷下的落渣频率约为低负荷的5 倍。低负荷运行4.5 h 后吹灰,前墙右的落渣频率增加为原来的2.7倍,对应炉膛燃尽风高度吹灰器投用,可以说明前墙右燃尽风附近局部区域结渣。

图9 炉内落渣位置随时间变化

图10 炉内不同位置的落渣频率

炉内不同位置的落渣平均高度如图11 所示。由图11可见落渣的平均高度在30 m左右,燃烧器区域的落渣占比较大。高负荷吹灰时落渣的平均高度略高于高负荷时吹灰器在燃尽风区域)。降负荷时落渣的平均高度增大,前墙的增幅大于后墙,平均高度从30 m增加到38 m,其中前墙右增幅大于前墙左,说明降负荷的过程中燃烧器上方的落渣量增加,增幅越大则该区域的结渣就越多。低负荷和低负荷吹灰时落渣平均高度变化不大,说明低负荷运行时炉内燃尽风区域结渣不明显,这与低负荷时未投用上层燃烧器有关。

图11 炉内不同位置的落渣平均高度

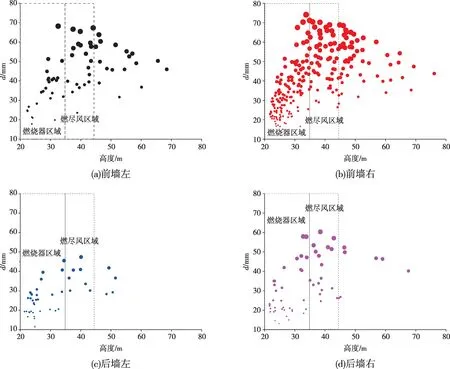

进一步分析降负荷期间各位置落渣高度的分布及大小,如图12 所示,整体上燃烧器区域主要为小块渣(d≤40 mm),而燃尽风区域分布了一些较大的渣块(大小在50~70 mm),高于45 m 以上区域落渣量明显降低,落渣直径也有减小。燃烧器和燃尽风区域因炉膛热负荷高,一般属于易结渣的区域,未发生严重结渣时,在烟气扰动的作用下结渣易脱落,故炉内落渣图像监测系统在该区域监测到较多的小渣块掉落。

图12 降负荷期间炉内不同位置的落渣高度分布

3.2.3 落渣图像的亮度特征

在相机记录参数不变时,渣块的亮度可间接反映渣块的温度。将提取的渣块轨迹彩色图像转为灰度图,并进行归一化,统计3 446 个落渣图像,炉内落渣亮度和高度关系如图13 所示,随着落渣高度的增加,亮渣的比例增大,线性拟合斜率为正。一般暗色的渣块是在受热面上冷却后掉落的,而亮渣多为熔融态的渣,会使受热面发生高温腐蚀,且容易粘连形成大渣,所以应该通过燃烧调整避免炉内频繁掉落亮渣。

图13 炉内落渣亮度和高度关系

通过采用本文提出的落渣图像监测系统,可以对炉内结渣位置、结渣大小、落渣频率进行监测,统计得到频繁落渣位置的参数。运行人员可以基于该数据调整吹灰器的投用,对频繁落渣的区域进行加强吹灰,避免该局部区域的结渣恶化,在低负荷时降低吹灰频次,从而实现结渣监测和燃烧调整的闭环控制。

4 结论

本文通过搭建炉内落渣冷态模拟实验台并在660 MW 机组锅炉冷灰斗处安装落渣图像监测系统,分析影响渣块轨迹识别的因素,对现场记录的落渣图像进行处理并统计炉内落渣规律,得出如下结论:

1)分析曝光时间、渣块数量及形状等因素对渣块轨迹识别的影响,提出利用渣块轨迹的长宽比、亮度特征及大数据统计的方法提高结渣监测的准确性。对于炉内复杂的测试环境,采用相邻两帧图像相减的方法能够较准确地提取渣块轨迹。

2)根据长时间记录炉内落渣图像所判断的落渣量增加与炉底捞渣机油压上升趋势的一致性,验证了监测系统的准确性。

3)随着落渣高度的增加,亮渣的比例增大。渣块的亮度越大,温度越高,由于熔融态的渣易造成高温腐蚀,且容易粘连形成大渣,因此对于频繁落亮渣的区域应予以关注。