260 t/h循环流化床锅炉燃烧优化调整试验研究

2022-10-01鄢晓忠马琪顺林日成阳龙军

鄢晓忠,何 旭,马琪顺,林日成,阳龙军,陈 海

(1.长沙理工大学 能源与动力工程学院,湖南 长沙 410114;2.岳阳林纸股份有限公司,湖南 岳阳 414002)

循环流化床(Circulating fluidized bed,CFB)锅炉燃料适用性广、污染物排放低且燃烧效率较高[1-4],作为工业锅炉被广泛应用于自备电厂、热电厂以及垃圾焚烧电厂。但是,CFB锅炉在运行中也存在一些问题,如锅炉运行负荷偏低,床温和床压波动,燃烧不充分导致飞灰含碳量偏高、受热面积灰及腐蚀等。国内学者进行了大量的研究,如胡玉等[5]从多角度分析了影响CFB锅炉不完全燃烧损失的主要因素为入炉煤的挥发分和分离器飞灰切割粒径等;孙献斌等[6]对某330 MW循环流化床锅炉进行燃烧调整试验,发现一二次风配比及风室压力对机组的经济性影响程度最大;李博[7]研究了某电厂240 t/h CFB锅炉掺烧湿污泥后的运行床温、氧量和NOx排放量,发现掺烧污泥虽然会使床温略低,但是对NOx排放影响较小;李鲁涛[8]研究发现循环流化床锅炉常用的旋风分离器并不能有效分离颗粒较细的污泥,反而可能造成效率偏低,循环物料量偏少;杨春等[9]利用低灰分高热值的煤中和污泥的缺陷,有效提高了锅炉运行经济性。

为解决锅炉运行中床温不稳、飞灰含碳量偏高和锅炉效率偏低等问题,笔者以湖南某纸业集团公司260 t/h循环流化床锅炉为研究对象,基于实际运行燃料偏离设计燃料的情况,对锅炉进行燃烧优化调整,寻找最佳运行方案,提高锅炉运行的安全性与经济性。

1 锅炉设备概况

湖南某纸业集团公司装有两台自然循环,单锅筒横置式,高温高压UG-260/9.8-M型CFB锅炉。锅炉设计燃料为贫煤,实际运行中掺烧少量造纸污泥。锅炉设计参数和燃料特性分别如表1,2所示。

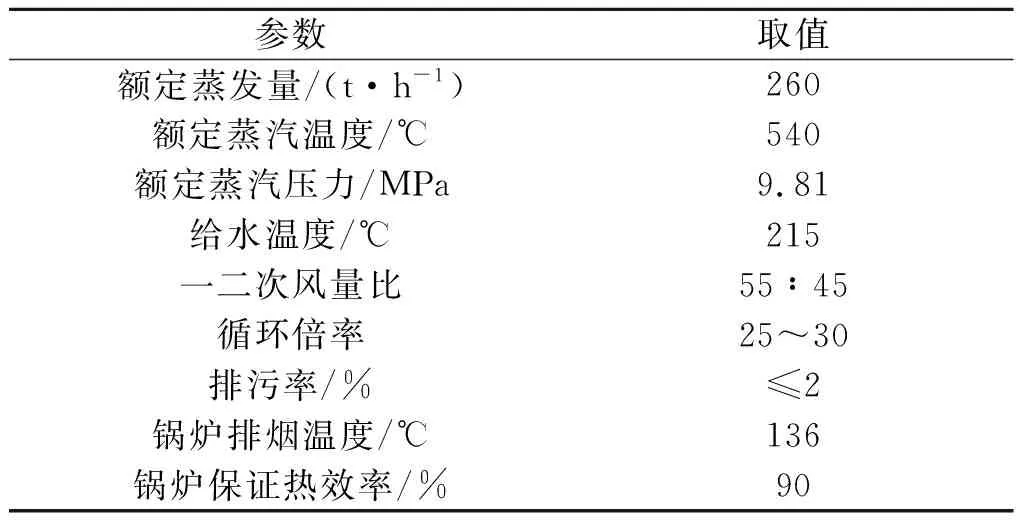

表1 锅炉主要设计参数Table 1 The main design parameters of the boiler

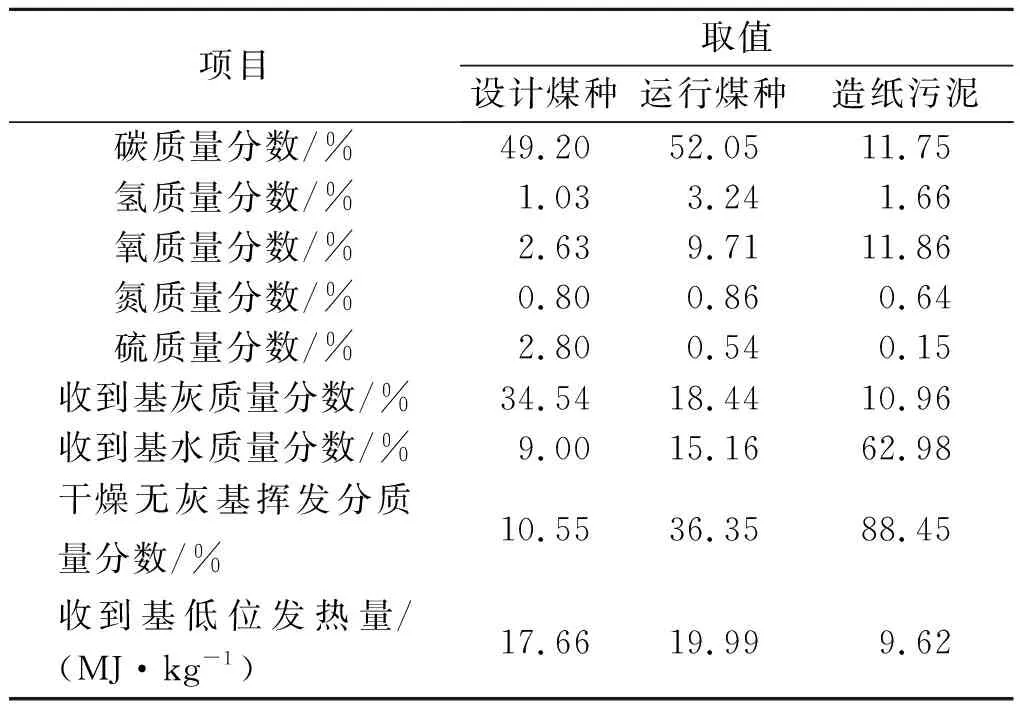

表2 燃料特性Table 2 Fuel characteristics

在锅炉实际运行中,运行燃料偏离设计燃料,床层温度偏低,运行负荷达不到设计值,使得额定工况下锅炉热效率低,仅为88.35%,尤其是掺烧7.5 t/h造纸污泥后,锅炉热效率下降了2.3%;飞灰含碳量及排烟温度分别为12.92%,147 ℃,均高于设计值,严重影响了锅炉的安全经济运行。

2 燃烧调整内容及方法

2.1 试验内容

针对运行期间出现的问题,在运行过程中从流化风量、氧量、一二次风配比、床温和污泥掺烧等方面采用单因素变化对比的试验方法,以优化锅炉的燃烧。按4组不同的流化风量、4组不同的氧量、4组不同的一二次风配比、4组不同的床温以及3种不同造纸污泥掺烧量,共计19种工况进行调整试验,试验工况如表3所示。试验中重点测试了蒸汽参数(如蒸汽量、蒸汽压力和蒸汽温度)、炉内床层温度和压力、炉膛出口温度、炉渣和飞灰的含碳量、烟气中主要排放物成分(CO,SO2,NOx等)及锅炉效率等。

表3 试验工况Table 3 Test conditions

2.2 试验方法

调整试验按照《电站锅炉性能试验规程》(GB/T 10184—2015)[10]和《循环流化床锅炉性能试验规程》(DL/T 964—2005)[11]进行,飞灰和炉渣含碳量按照《火电厂燃料试验方法飞灰和炉渣可燃物测定方法》(DL/T 567.6—1995)[12]测量。

2.2.1 流化风量调整

锅炉保持额定负荷运行,维持床温和炉膛全压降在正常波动范围,保持二次风量在115 000 m3/h不变,仅改变流化风量。在不影响物料正常流化情况(风量不小于临界流化风量)下,使流化风量分别在900 00,100 000,110 000,120 000 m3/h工况下稳定运行1 h后进行试验,工况调整中入炉煤质保持稳定,可得到不同流化风量下飞灰、炉渣含碳量及污染物排放量变化趋势图。

2.2.2 过量空气系数(氧量)调整

锅炉保持额定负荷运行,一二次风量比参照设计值取55∶45,炉膛出口过量空气系数α=1.2。试验时烟气中含氧量按0.5%的比例依次递减,即含氧量为3.5%,3%,2.5%,2%,通过改变一二次风量进行风量调整试验。

2.2.3 一二次风配比调整

锅炉保持额定负荷运行,锅炉总风量维持在210 000 m3/h。根据流化风量和过量空气系数调整试验结果,参照一二次风量比设计值,分别选取一二次风比率为43∶57,49∶51,54∶46,60∶40这4个工况进行调整试验。试验期间按不同风量比率调节一二次风机风门挡板开度,其中二次风量须保证二次风管不堵管或反串炉膛烟气。

2.2.4 床温调整

在额定负荷下,以910 ℃为基础运行床温,运行风室压力为9~11 kPa维持炉膛全压降。基于炉内燃料的稳定燃烧和防止炉内床层结焦的考虑,通过调整燃料量和风量来控制床温在860,880,930,940 ℃这4个工况,稳定运行1 h后记录和测量各项数据。

2.2.5 掺烧污泥调整

锅炉保持额定负荷运行,基于运行中锅炉蒸汽参数和燃烧的稳定性考虑,选取全燃煤、掺烧3.5 t/h污泥和掺烧7.5 t/h造纸污泥这3个工况,在床温为860~920 ℃分别进行飞灰、炉渣含碳量以及污染物排放量测量,以此得出掺烧污泥对燃烧及锅炉运行的影响。

3 调整试验结果及分析

3.1 流化风量对锅炉运行的影响

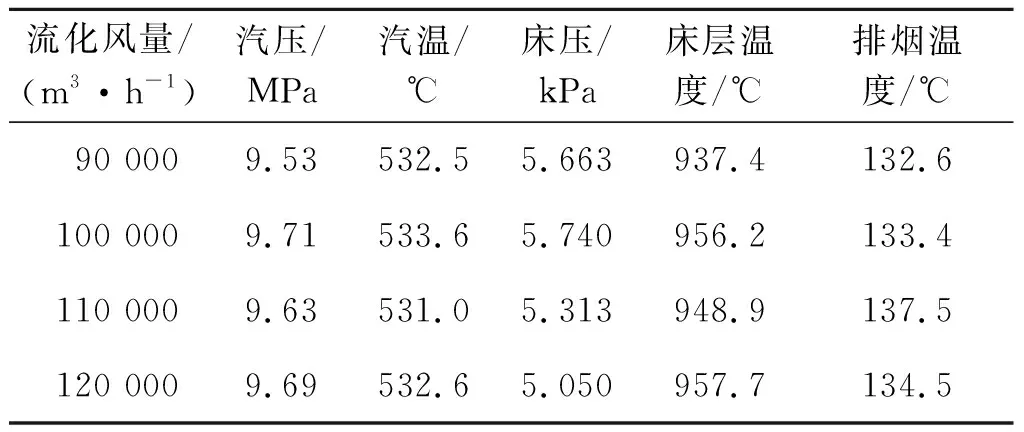

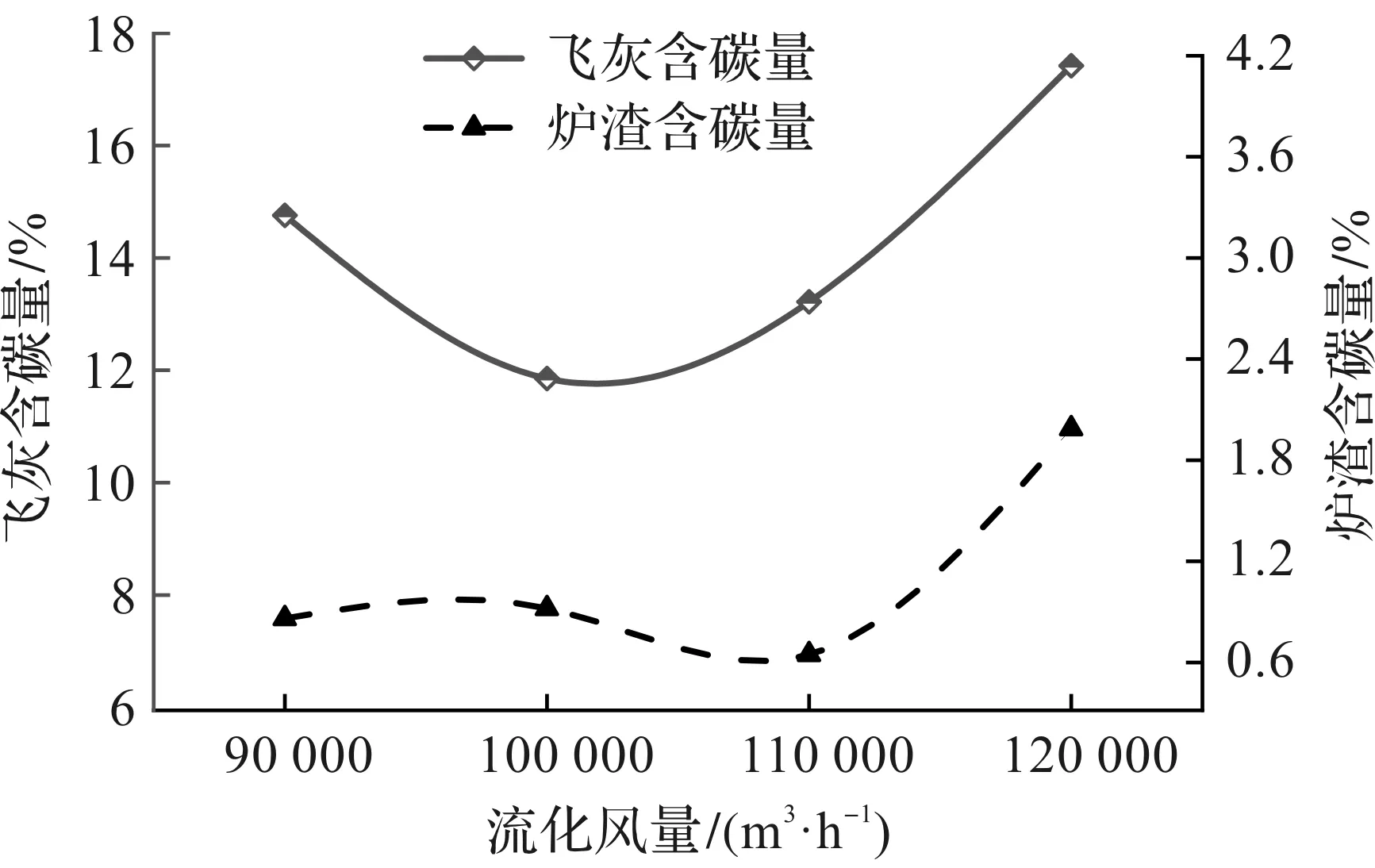

在不同流化风量条件下,测得在各工况下锅炉运行参数、烟气污染物排放物量、炉渣以及飞灰含碳量等数据,如表4和图1,2所示。

表4 流化风量调整试验数据Table 4 Fluidized air volume adjustment test data

图1 流化风量对CO,SO2排放量的影响Fig.1 Effect wind volume on CO and SO2 emissions

图2 流化风量飞灰、炉渣含碳量的影响Fig.2 The influence of fluidized air volume flyingash and slag combustibles

由表4和图1,2可知:当流化风量在100 000~110 000 m3/h时飞灰、炉渣含碳量最小,随后逐渐增加。这是因为:适当增加流化风量能够加速煤粉流化,增加煤粉颗粒与流化风带入氧气的结合面积,可以使煤粉进一步发生氧化反应并充分燃烧,提高煤粉燃尽率。在此范围内煤粉流化状态良好,有效地降低了锅炉结焦的概率。但是一次风过大会增加煤粉颗粒的速度,与炉膛水冷壁碰撞的速度也相应地增大,加剧炉膛磨损程度。流化床的煤粉燃烧过程大部分集中在密相区,过高的流化风会缩短焦炭颗粒在密相区的停留时间,间接推迟着火,缩短火焰行程,这时燃料不能够充分燃烧,使得床层温度下降,此工况下炉渣和飞灰含碳量势必会增加,所以应避免流化风过高。之前,锅炉的流化风量136 000 m3/h是明显偏高的,煤粉颗粒在密相区停留的时间短,锅炉燃烧达不到最佳燃烧效率,应将流化风量控制在100 000~110 000 m3/h,可提升锅炉热效率约1.2%。

3.2 氧量对锅炉运行的影响

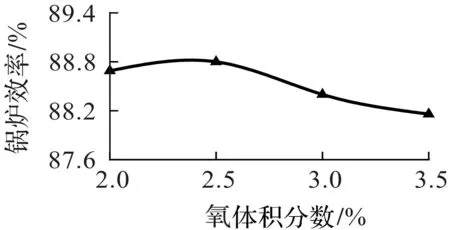

在不同过量空气系数条件下,测得各工况下锅炉烟气污染物排放物量和锅炉热效率等数据,如图3和表5所示。由图3和表5可知:燃烧区域内氧体积分数越高,扩散速率越快,煤粉颗粒的燃烧速度就越快;在相同的反应时间内反应程度提高,燃烧效率越高。试验结果表明:随着氧量的持续增加,CO与氧气反应浓度减小,固体不完全燃烧损失减小,NOx排放量增加,热效率降低,说明不完全燃烧损失下降的程度已不足以抵消排烟热损失,氧量过大并不利于锅炉运行,反而会导致锅炉效率降低;飞灰含碳量随着氧量的增加而逐渐下降,说明煤粉逐渐接近完全燃烧。

图3 氧体积分数对锅炉效率的影响Fig.3 Effect of oxygen quantity on boiler efficiency

表5 氧量调整试验飞灰、炉渣含碳量以及烟气成分数据

理论上炉内氧量越大,燃烧越剧烈,煤粉燃烧就越完全,机械不完全燃烧热损失降低,释放热量越多,在炉膛受热面吸热量没有明显变化的情况下,排烟温度上升约2 ℃,进而导致排烟损失增大。因此,理论上存在一个最佳过量空气系数αbest[13],在αbest下固体不完全燃烧损失q4与排烟损失q2的整体损失达到最小。试验结果表明:试验锅炉氧量维持在2%~3%时锅炉效率达到最高,超过3%锅炉热效率呈现下降的趋势。

当氧量为2.5%~3%时,SO2下降明显,从218 mg/m3下降至167 mg/m3。NOx排放量为20 mg/m3,数值较低。从运行安全性角度来看,在贫氧状况下燃料长期处于还原性气氛,烟气中CO和H2S排放量升高,煤粉的灰熔点降低,容易出现受热面结焦。氧量过高时,高硫煤种燃烧时氧气与煤粉氧化反应后剩余的氧气更容易将SO2氧化成SO3和H2SO4蒸汽,使得炉内低温腐蚀加剧。从经济和环保方面考虑,宜将运行锅炉的氧量维持在3%左右,可使锅炉热效率提高约0.3%。

3.3 一二次风配比对锅炉运行的影响

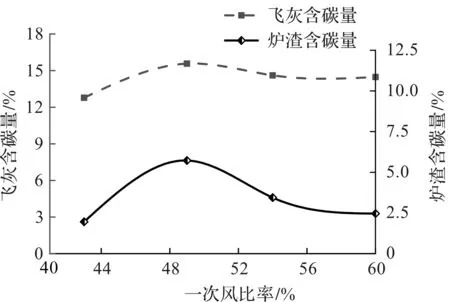

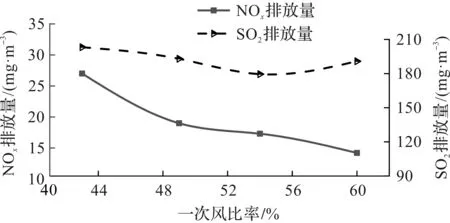

在不同一二次风配比条件下,测得烟气污染物排放物量、炉渣及飞灰含碳量等数据,如图4,5所示。

图4 一次风率对飞灰、炉渣含碳量的影响Fig.4 The effect of one wind rate on the carboncontent of fly ash and slag

图5 一次风率对污染物排放的影响Fig.5 The effect of one wind rate on pollutant emissions

试验结果表明:当一次风率为43%~49%时,飞灰含碳量及炉渣含碳量呈上升态势,但SO2,NOx排放量下降。随着一次风的增加,炉膛密相区的燃烧份额变大,而密相区为贫氧燃烧,燃料不能充分燃烧,此时炉渣含碳量升高。二次风量的变化也影响飞灰及炉渣含碳量,当二次风量增加时,二次风形成的射流穿透性也越强,炉内扰动性就越强,稀相区颗粒分布就越均匀,与氧气混合越好,燃烧就越充分。二次风量的增加使得密相区燃烧份额相对减少[14-21],稀相区为富氧燃烧,此时的煤粉颗粒得到充分燃烧,炉膛上部温度升高,锅炉燃烧效率提高,炉膛燃烧状态良好,水冷壁吸热量好。

合理的二次风量有助于改善炉膛中心缺氧的问题,抑制炉膛中心贫氧区的产生。当二次风较小时,其射流的穿透性不够,一方面,由于一次风吹起的高密度物料颗粒群对二次风有阻挡作用;另一方面,水冷壁的贴壁流颗粒群对二次风也有阻挡作用,使得稀相区颗粒与氧气不能充分混合,不利于充分燃烧,形成实际上的贫氧区。试验结果表明:当试验锅炉一二次风配比为54∶46时,可使锅炉热效率提高约0.2%。

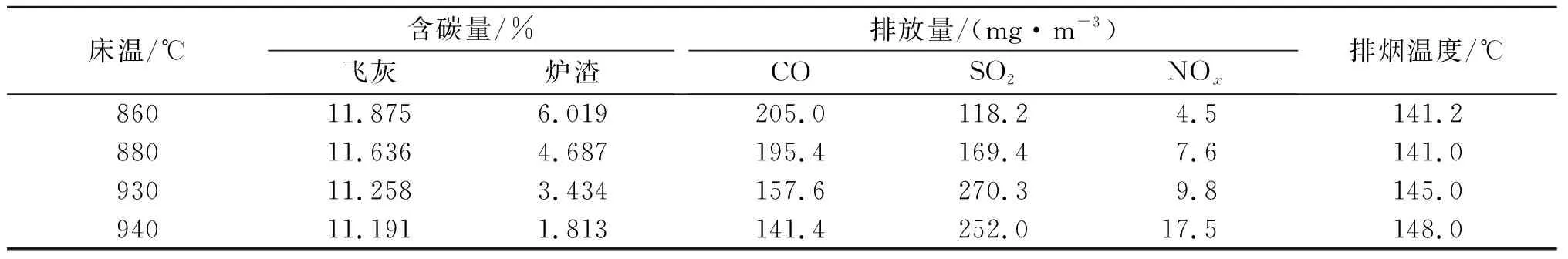

3.4 床温对锅炉运行的影响

在不同床温条件下,测得飞灰和炉渣含碳量、烟气污染物排放量、烟气成分以及排烟温度等数据,具体数据如表6所示。

表6 全燃煤床温调整试验飞灰、炉渣含碳量以及烟气成分数据Table 6 Full coal bed temperature adjustment test fly ash, slag carbon content and flue gas composition data

由表6可知:床温升高,飞灰、炉渣含碳量降低,气体污染物排放量明显降低,烟气中CO排放量降低幅度最大。这说明床温升高有助于煤粉颗粒进一步燃烧,特别是有助于稀相区煤粉颗粒燃烧。床层温度升高必然使炉膛内温度升高,NO生成反应速度按阿累尼乌斯定律的指数规律增加,NOx的生成量随之增加[22-23]。同时,床温升高时,锅炉热效率会出现波动。这是由于:调节床温的主要手段是改变燃料量及一二次风量,尤其是一次风,在保持正常流化的同时,还会带走密相区的部分蓄热,这部分热量将会影响排烟温度。床温升高使得炉渣、飞灰等机械不完全燃烧热损失降低,试验结果显示排烟温度上升近7 ℃,即q2增加,热效率会出现波动。试验结果表明:将床温控制在940 ℃,可使锅炉热效率提高0.2%。

3.5 掺烧污泥对锅炉运行的影响

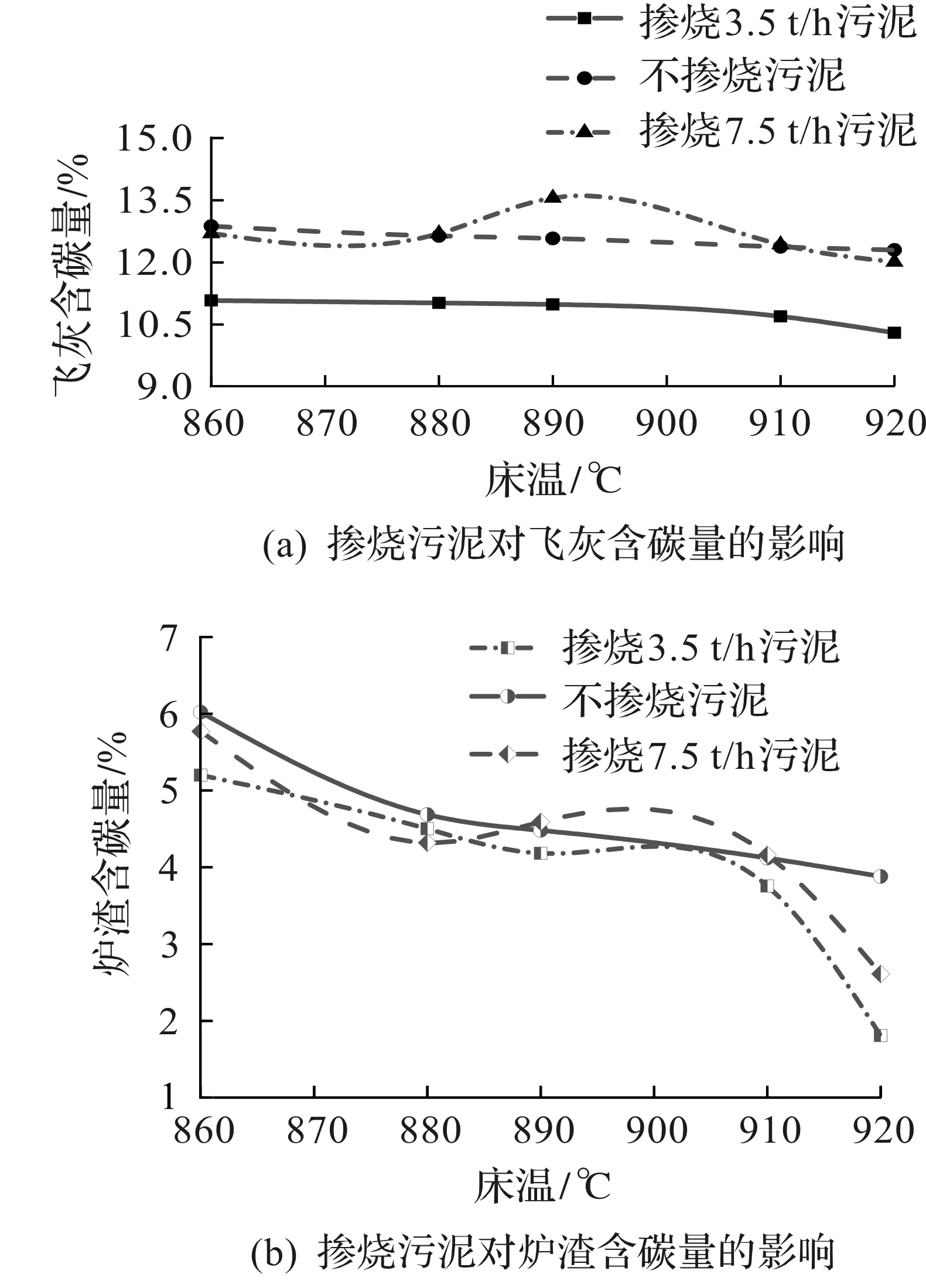

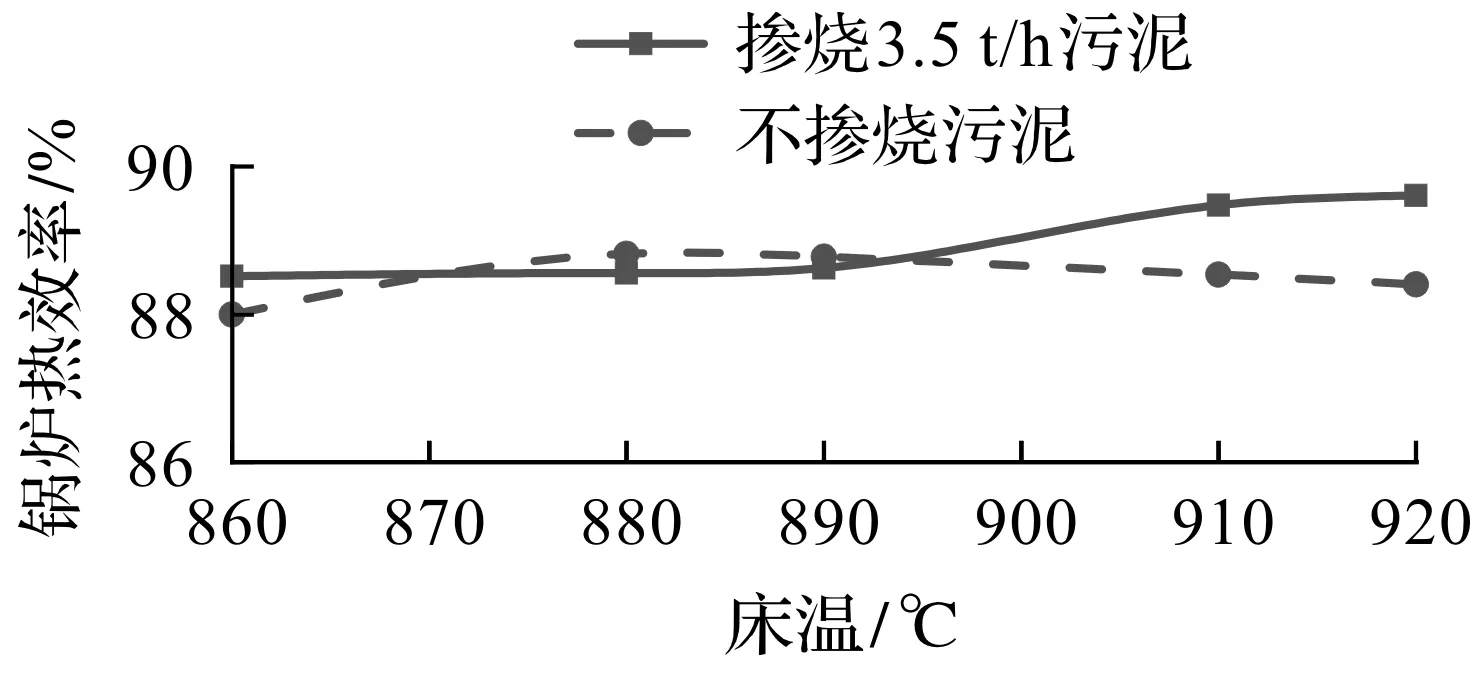

在不同造纸污泥掺烧条件下,掺烧污泥对飞灰含碳量、CO排放量和锅炉热效率的影响分别如图6~8所示。

图6 掺烧污泥对炉渣、飞灰含碳量的影响Fig.6 Effects of burning sludge on bottom slagand fly ash combustibles

图7 掺烧污泥对CO排放量的影响Fig.7 Effect of sludge doping on CO emissions

图8 掺烧污泥对锅炉热效率的影响Fig.8 Effect of sludge on boiler thermal efficiency

由图6~8可知:在同床温下掺烧造纸污泥为3.5 t/h时,飞灰含碳量最低,说明此工况下燃料燃烧状况最佳。随着床温升高,3种工况的炉渣含碳量均呈现下降的态势,同床温下3种工况的炉渣含碳量较为相近,但掺烧3.5 t/h污泥的工况效果最好。随着床温的升高,污染物的排放量总体呈下降的趋势。

污泥作为燃料之一,具有含水量高、发热量低(低位发热量9.619 MJ/kg)和成分复杂等特点。添加污泥会减少煤炭的入炉量,污泥含水量大,水分蒸发吸热,会使床温波动,锅炉热效率略有下降,不利于锅炉的安全经济运行。试验结果表明:当床层温度维持在900 ℃以上时,掺烧少量污泥(约3.5 t/h)可有效减弱掺烧污泥带来的不利影响,保证燃料燃尽,飞灰含碳量和烟气中的CO排放量略有下降,提高锅炉燃烧效率。锅炉掺烧造纸污泥可减少燃煤消耗量,当掺烧污泥3.5 t/h时,锅炉热效率提高约0.6%。

4 结 论

锅炉通过燃烧优化调整可使热效率提高约2%,掺烧3.5 t/h造纸污泥每月可为企业减少约60万元燃料成本。试验结果表明:锅炉运行流化风量偏大,会减少煤粉颗粒在密相区的停留时间,缩短火焰行程。因密相区为贫氧燃烧,煤粉停留时间决定其燃烧和燃尽效果,时间过短不仅会降低燃烧效率,而且会加剧炉膛水冷壁的磨损。因此,应将流化风量控制在100 000~110 000 m3/h;一二次风配比的调节应在保证物料流化的条件下,充分考虑二次风射流的刚度和穿透性,突破炉内气流层和沿炉壁下坠物料对其的阻挡作用,防止炉膛内贫氧区的出现,可将试验锅炉的一二次风配比控制在54∶46;锅炉掺烧3.5 t/h造纸污泥,且保持在高床温下运行可保证燃烧效率在90%以上,掺烧量过大则会降低锅炉效率,不利于安全运行;掺烧时应保持在高床温下进行,以抵消由于污泥热值低带来的燃料热值差,同时要防止由于长时间高温运行带来的高温腐蚀和结焦等问题。