特大口径全焊接球阀的密封性分析及结构改进

2022-09-28查涵清姚润盐

陆 怡,查涵清,姚润盐

(常州大学机械与轨道交通学院,江苏 常州 213164)

1 引言

长输管线全焊接球阀通常直埋于地下,检维修难度高,出现泄漏问题会给管道运行带来重大安全隐患[1];使用过程中,阀门除了承受内部介质压力外,还可能承受管道沉降、移动、热应力等复杂外载荷作用,因此要求长输管线阀门整体强度和密封性能好,安全、可靠、长寿命[2-3]。全焊接球阀具有流体阻力小、启闭速度快、外泄可能性小、可埋地、重量轻、寿命长等显著优点[4-6],因此被广泛应用并成为长距离输送管线保证运输安全所使用的首选控制部件[7]。考虑到建一条大口径管线比多条并行小口径管线更为经济,近年来,长输管线用超大口径(DN1400及以上)全焊接球阀需求量日益增加[8]。

目前,国内关于公称直径1400mm,承受复杂外载荷作用的超大口径全焊接球阀的设计制造尚无标准可依,主要是依靠实验研究,进行对比分析设计[9],导致成本提高、设计周期延长,制约了国产超大口径全焊接球阀在国家重大工程上的应用。良好的密封性能不仅是评判球阀设计的重要因素,也是确保长输管线球阀在承受内压及多种复合载荷作用下安全运行的关键。球阀密封结构的差异会影响密封性能,目前的研究主要是通过对球阀密封结构进行优化设计,保证理论上不会产生泄漏[10-13],但是对特大口径全焊接球阀阀座密封圈接触表面的密封比压变化研究较少,不能保证整个密封面上的接触应力都满足密封要求。冯占荣[14]等人分析了高压硬密封固定球球阀在关闭状态下的密封性及应力分布,并且通过单因素优化对密封环面开口度进行仿真。查阅相关文献,目前还没有对DN1400的球阀进行密封性能分析及结构改进的相关研究。

基于此,本文以某公司研发的城市供暖用长输管线特大口径全焊接球阀为研究对象,基于ANSYS数值仿真方法,研究操作工况下不同宽度、不同压力角的阀座密封圈和球芯接触表面间密封比压分布情况,揭示不同因素对密封比压的影响规律,分析密封性能。为合理设计和优化特大口径全焊接球阀密封结构提供依据。

2 双向密封固定球球阀密封原理

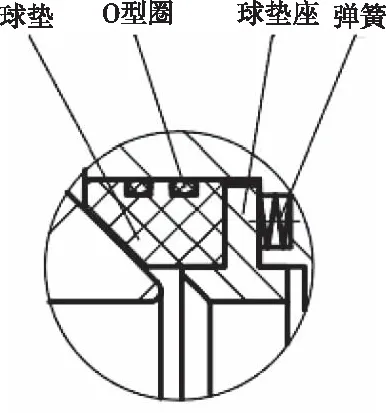

某公司研发的城市供暖用公称压力2.5MPa、公称直径1400mm长输管线特大口径全焊接固定球阀,密封结构采用双阀座双向密封,出口端与进口端密封结构一致,保证当一侧阀座密封失效时,另一侧阀座也能单独起到密封作用,提高密封可靠性,保证阀门的使用寿命。密封结构如图1所示,一组圆柱形弹簧均匀布置在连接管内槽,弹簧另一端作用于阀座。预紧时,压缩弹簧产生弹簧反力,通过阀座传递到阀座密封圈(球垫)上,使得阀座密封圈和球体接触面间接触应力达到预紧密封比压,保证初始密封的效果。工作时,阀座密封圈表面密封比压q由上下游介质压力差和弹簧预紧力提供。工作密封比压q需满足

qMF≤q≤[q]

其中qMF为密封垫片所需的密封必须比压,是指球芯和阀座密封圈之间形成接触密封所需要的最小压力,根据阀门设计手册[15],密封必须比压取3MPa。[q]为密封面材料的许用比压,是指球芯和阀座密封圈之间的应力极限,这个值由密封元件材料决定,结合长输管线球阀实际工作情况,阀座密封圈选择增强聚四氟乙烯,当密封圈有滑动摩擦时,其许用比压[q]为15MPa。

图1 双阀座双向密封结构

3 密封性能的有限元分析

3.1 建立球阀整体模型

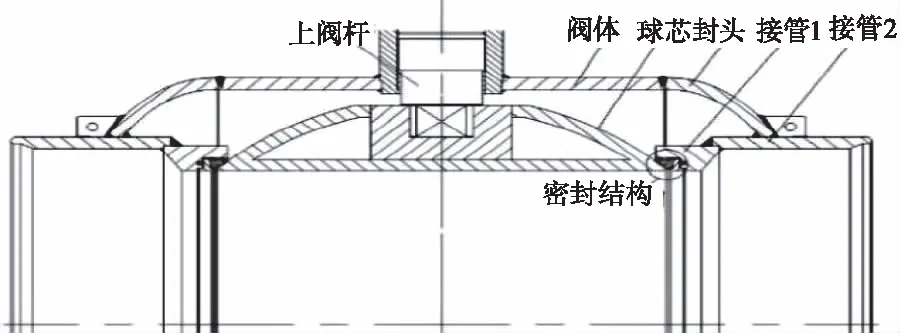

球阀主要结构如图2所示,主要包括球芯、阀体、封头、上下阀杆、接管以及阀座密封结构。阀体采用筒体和旋压椭圆封头焊接结构设计,封头与左右两端接长体接管2、外接管2与内接管1均为焊接连接。球芯采用带内衬加强筋的高强度套球空心球体结构,另外在球体上设置有平衡孔用于压力泄放,使中腔压力和阀体通道内压力保持一致。上下阀杆插入球体凹槽内,控制球体转动。

图2 球阀主要结构

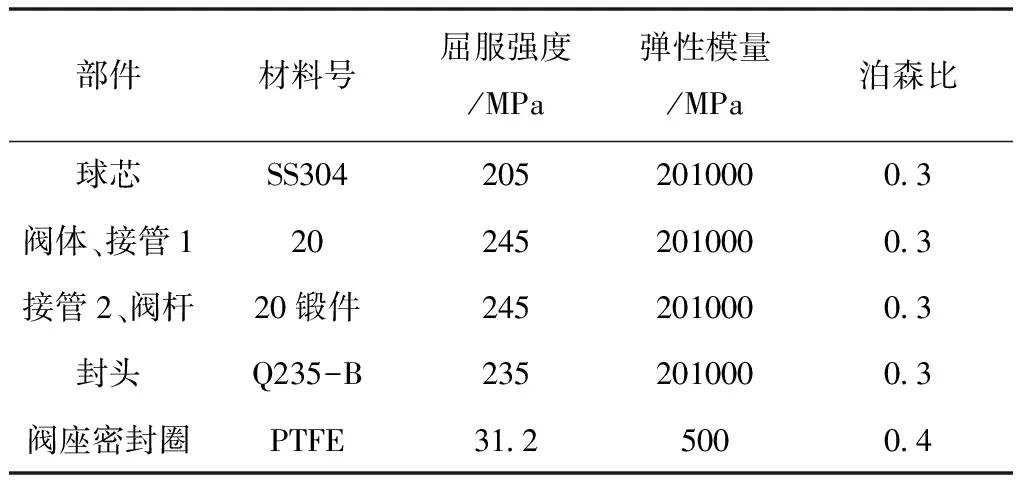

表1 球阀的主要零部件及性能参数

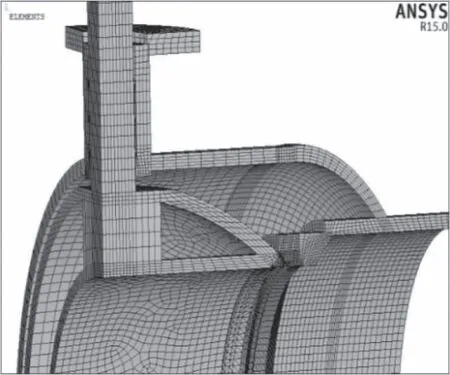

在ANSYS里分析时要对材料进行性能参数设置,如表1所示,列出了阀门各部件的材料及力学性能参数。由于球阀为对称模型,对称面两侧结构和受力情况完全一致,在建模时取1/4结构,整体选择20节点轴对称solid186单元建立模型;主要划分为六面体网格单元,局部包含四面体网格并进行网格加密;为了分析球体与阀座密封圈接触面之间的密封比压,需要进行接触分析。模型包含2个接触对:一是球体表面与阀座密封圈密封表面接触对,为主接触面;二是阀座密封圈外表面与接管内表面的接触对,为次接触面。接触单元类型为Conta174和Target170,将球芯表面、接管内表面设置为目标面(target),阀座密封圈密封面和外表面设置为接触面(contact),接触表面之间摩擦系数取0.14。接触刚度比例因子取0.1,保证两个表面之间穿透强度极小,又避免了过多的迭代次数。如图3所示为球阀在全开工况下网格划分后的模型。

图3 全开时的球阀网格模型

3.2 密封性能分析

3.2.1 双阀座密封结构密封性能

由于是对称模型,在球阀的两个对称面上施加对称约束,在上中轴的端面施加Y方向位移约束;为防止阀座密封圈产生移动,在外圆面施加Y方向和Z方向约束,允许其在流体流动方向产生变形。针对本文研究对象,设定球体、阀体、封头、接管均承受2.5MPa的内压;球阀工作时施加在阀座密封圈上的载荷包括流体压力和弹簧预紧力;外接管外端面考虑供热时热应力引起的轴向压力,和内压引起的轴向压应力的合力。

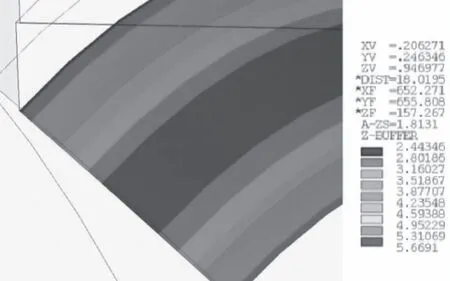

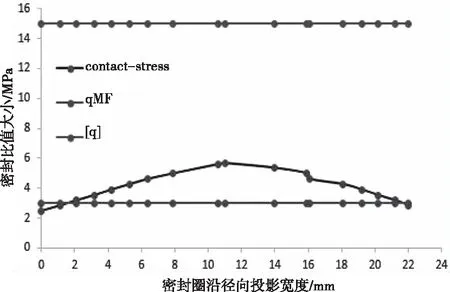

完成前处理后,对模型求解,并对球阀各零部件进行应力分析。如图4所示,在球阀全开工况下,密封圈表面密封比压分布并不均匀,最低密封比压为2.44MPa,最高密封比压为5.67MPa。选取沿密封面宽度方向上的节点接触应力,绘制折线图如图5所示:随着密封宽度的变化,接触应力先增大后减小,密封圈中部接触应力达到最大,高于密封必须比压;但是两端应力较小,不能保证密封性能。研究不同结构的阀座密封圈,从而改善其密封性能显得尤为必要。阀座密封圈不同的宽度和压力角都会对密封圈的密封性能造成影响。用ANSYS有限元软件模拟全开工况下不同的密封面宽度和不同的密封压力角对接触应力的影响,分析并重新设计最合适的密封结构。

图4 工作时球体和阀座密封圈接触应力云图

图5 密封面宽度与接触应力值关系图

3.2.2 密封圈宽度对密封比压的影响

保持阀座密封圈的密封面与水平面形成的角度和密封圈外径不变,通过改变内径,模拟15、18、20、22、25、27(单位:mm)六种不同的阀座密封面宽度,分析密封圈宽度对密封比压分布影响。

图6 不同密封圈上密封比压分布图

图7 密封比压分布与极限值关系图

如图6所示,横坐标表示密封面从0变化到该密封圈最大宽度,纵坐标表示密封比压的大小。经模拟发现,对于不同的阀座密封圈,其密封比压分布规律一致,基本呈抛物线状分布,在密封圈中径处密封比压达到最大。当h=15mm时,各点密封比压达到最大,但是低于许用压力,最小密封比压高于密封必须比压,满足密封条件;随着密封面变宽,接触面积增加,接触应力整体减小,当h=27mm时,密封比压值只有一部分区域高于必须比压,不能满足密封要求。由图7可知,随着密封面宽度的增加,密封圈上密封比压的最大值和最小值都呈现逐渐减小的趋势,当宽度增大到22mm,密封比压的最小值低于密封的必须比压,密封的有效区域会减小,因此对于此种密封圈结构,在满足密封的必须应力和许用应力条件下,选择密封圈宽度小于20mm。

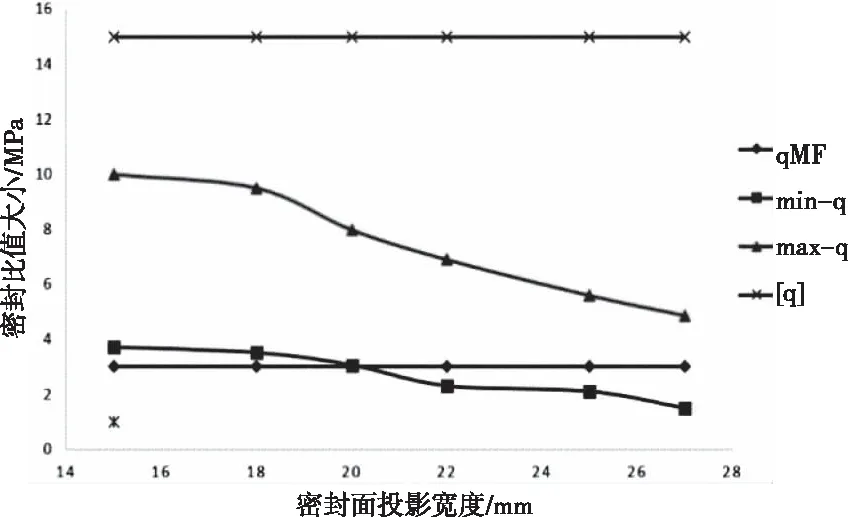

3.2.3 密封压力角对密封比压的影响

密封压力角是指密封圈接触表面法向和内表面法向之间形成的夹角。保持密封面宽度和内径不变的情况下,通过改变外径来改变压力角大小,选择密封圈的密封宽度h=22mm,模拟了43.25、43.75、44.25、44.75、45、45.75、46(单位:°)7个不同的压力角α,分析密封压力角对密封比压的分布影响。

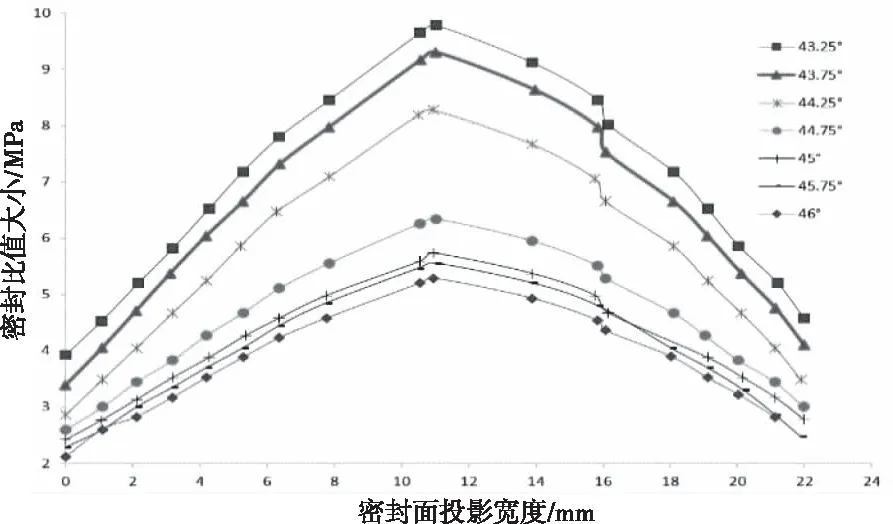

图8 不同压力角下密封比压分布

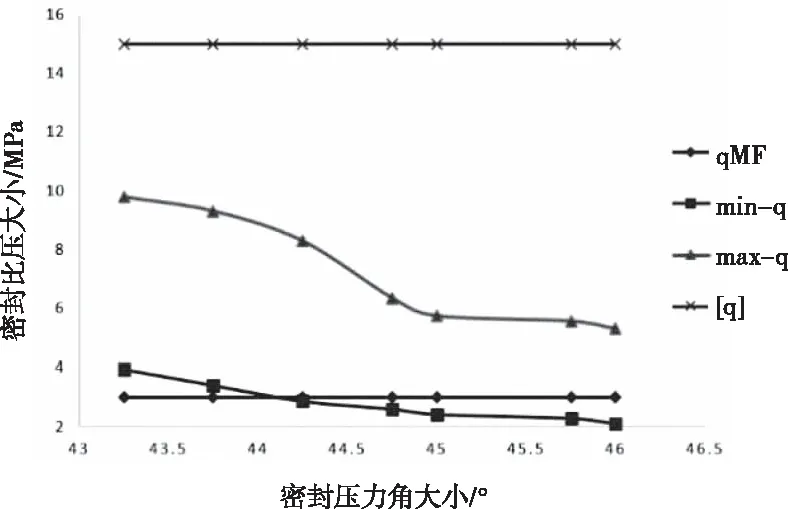

图9 密封比压分布与极限值关系图

如图8所示,横坐标表示密封面密封压力角,纵坐标表示密封比压的大小。经模拟发现,对于不同的密封压力角,其密封比压分布规律一致,基本呈抛物线状分布,在密封圈中径处密封比压达到最大值。当压力角α=43.25°,最大应力小于材料的许用比压,最小应力也大于密封必须比压,满足设计要求;当压力角α达到46°时,密封面投影宽度上只有6-18mm一段满足密封条件,容易产生泄漏。由图9可知,当压力角逐渐增大时,密封圈上密封比压的最大值和最小值都呈现逐渐减小的趋势,当压力角大于44.25°时,密封比压的最小值低于密封的必须比压,密封的有效区域会减小,因此针对于此种密封圈结构,在满足密封的必须应力和许用应力的条件下,选择密封圈压力角小于44°。

4 阀座密封圈结构改进

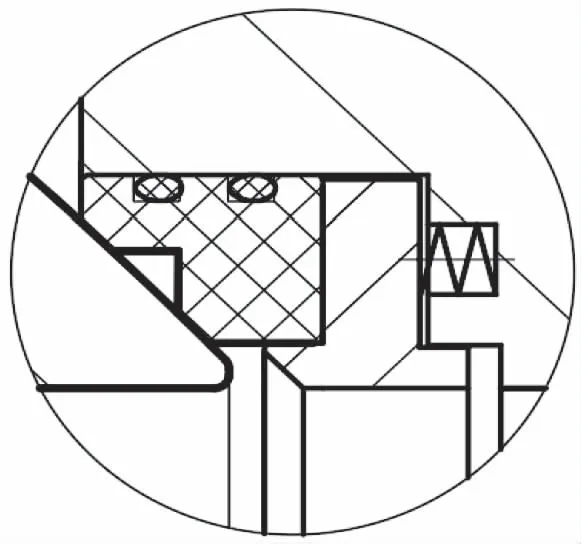

针对前两个部分研究的密封圈宽度和压力角对阀座密封圈接触表面密封比压的影响,在此提出一种新型的双斜面与球体接触的密封圈结构,如图10所示,密封圈接触面分为三个部分:第一接触面、阶梯形槽口和第二接触面,两个接触面在密封方向上的宽度分别为4mm和6mm,槽口宽度为12mm,密封压力角设计为43.25°。

图10 改进后的阀座密封结构

阶梯型槽口设计不仅能有效减小密封面接触宽度,还有一个优点在于,当流体介质中含有固体颗粒杂质时,球阀启闭时,密封圈处的颗粒停留在槽口,球体和密封圈接触表面不会产生摩擦磨损,保证密封圈使用寿命。

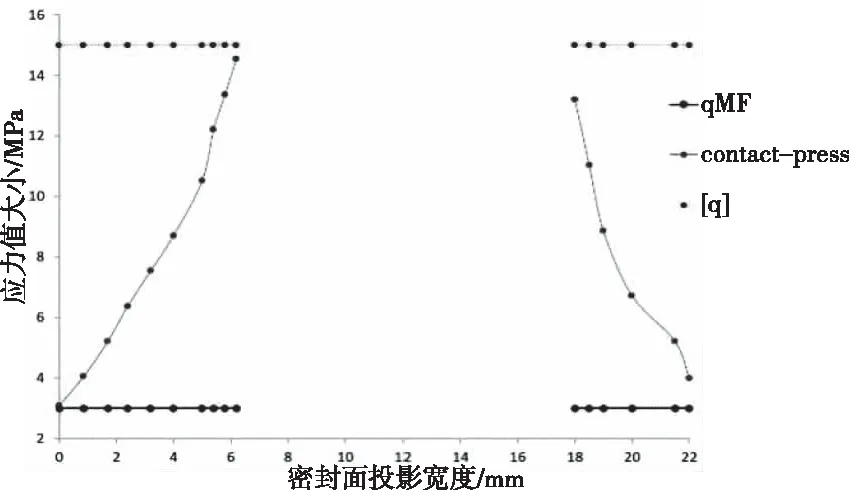

对改进后的阀座密封圈结构进行理论计算与有限元计算。结果表明:球阀在开启状态阀体内腔无压力时,如图11和图12所示,接触应力分为两个部分,球体与密封圈之间产生的接触应力分布并不均匀,整体还是呈现先增大后减小的趋势。越靠近密封面中部,接触应力达到最大值14.54MPa,接近许用密封比压。越靠近端部,接触应力越小,最低密封比压为4.05MPa,高于密封必须比压。说明经过结构改进,密封比压的应力值明显提高,操作状态下的球阀密封性能满足要求,且经过应力评定,表明球阀整体结构强度合格,低于材料许用应力,满足材料要求。

图11 工作时球体和阀座密封圈接触应力云图

图12 结构改进后密封面上应力分布图

5 密封性能试验

根据GB/T13927-2008工业阀门压力试验标准,对设计的长输管线超大口径球阀进行性能试验。试验包括高压密封性能试验和低压密封性能试验。试验设备选择阀门卧式检测机,检测机台架设计温度为-200℃~200℃,设计压力为2.5MPa,能较好地满足热态工况性能试验要求。

试验时首先保持密封面干净无油脂,试验介质选择干燥的压缩空气,将阀门进口端和出口端封闭,阀门处于关闭状态,填料压盖压紧到足以保持试验压力,测试时首先打开电源将阀门内部空气排出,然后在进口端加压,低压和高压气密性试验压力分别为0.6MPa和2.75MPa,保压试验持续时间120s,在阀门的两侧断面检查密封面的泄漏。

试验结果表明,球阀内部无结构损伤且无可见泄漏。验证了经过改进设计的特大口径全焊接球阀密封结构良好,密封性能满足使用要求。

6 结论

1) 在不同压力角和不同密封圈宽度条件下,密封圈的密封比压呈抛物线状分布:在密封圈内外径边缘处,外形尺寸改变,引起局部应力变化,而在密封圈中部已经建立了稳定的接触,所以形成两端小,中间大的变化趋势,在密封圈中部能保证良好的密封性能。对于不同压力角和不同密封宽度的密封圈,其有效应力范围不同。在外载荷、内压、材料性质不变的条件下,通过改变密封圈较小的宽度和较小的压力角可以提高密封比压。

2) 重新设计的阀座密封圈采用双斜面与球体接触密封结构,在密封圈内部开一个阶梯型槽口,减小接触宽度;分析了阀体内腔无压力状况下密封面上的应力分布情况,验证了改进后的密封结构能提高密封表面上的接触应力,保证密封性能。

3) 通过气密性试验表明,重新设计的阀座密封圈结构不会产生泄漏,能保持良好的密封性能。在本文的研究中只考虑了球阀静态载荷下的密封性能,还可以通过CFD计算软件模拟,分析当球阀内有流体流过,密封圈上承受介质载荷时的接触应力变化以及密封效果,从而提出更好的优化方案。