轴对称锻件材料热力耦合仿真研究

2022-09-28康文凯郝晓华

李 龙,温 毅,康文凯,郝晓华

(1. 中国辐射防护研究院,山西 太原 030006;2. 西南交通大学材料科学与工程学院,四川 成都 610031)

1 引言

锻件材料要想铸造成形,成为可被应用的工具需要在高温、高压条件的条件下生产,在铸造的过程中,该材料具有较为复杂的应力及应变状态[1],其生产是一个非常复杂的热力学过程。在生产的过程中,锻件质量会受到应力、应变、应变速率和温度变化等因素的影响,要想提高其铸造质量,需要对相关因素进行严格控制[2,3]。

近年来,我国锻件制造工艺有所更新,但其铸造的质量始终未取得较好效果,部分学者认为其在胚料成形过程疑似存在缺陷[4],为提升锻件铸造质量,众多学者采用有限元数值模拟方法对锻件生产整个过程进行模拟分析,以期能预先发现存在的问题[5-7]。在锻件材料中,热刚粘塑性金属材料[8,9]较为特殊,它的流变应力通常包含应变速率以及变形温度的函数[10],使得锻造成形过程繁琐,所以更加需要热力耦合有限元分析来研究这一问题[11]。

本文选取机械绘图仪作为研究对象,利用刚粘塑性有限元模拟和基于温度场的有限元模拟,对轴对称锻件材料进行热力耦合分析,用以提升机械绘图仪轴对称材料的锻造工艺。

2 轴对称锻件材料热力耦合模拟分析

2.1 刚粘塑性有限元

在进行锻件生产时,其塑性形变大于弹性形变,为避免在产生过程中出现锻造缺陷,利用刚粘塑性有限元数值模拟技术进行改善[12]。刚粘塑性有限元基本理论等同于Markov变分原理。在真实的速度场取以下泛函的极小值用式(1)表示,需要依据速度场同时满足动可容条件与速度边界条件。解决体积不可压缩条件,利用罚函数法,此泛函的一阶变分由式(1)表示

(1)

一个存在内热源的瞬态热传导问题由解析锻件成型进程内的温度场得到,用以下式(2)表示

(2)

将式(2)变更为式(3),利用加权余量法

(3)

式中,qn为边界热流密度,对流和辐射在工件自由边界和空气之间产生,热传导在工件和模具之间产生,摩擦接触边界产生热问题。为得知工件内的温度场,可在结构离散后,对式(3)演变成的微分方程组求解,此方程组与节点温度相关。为耦合分析热变形过程,可在实际情况下,依次分开计算增量步内的温度与变形,通过关联它们之间的影响来完成。

2.2 基于温度场计算的有限元数值模拟

内热源不稳固导热是锻件成形过程内温度场计算的缺陷,采用下列式(4)表示对称轴锻件成形过程的温度场

(4)

上述式(4)中,R为径向坐标;Z为轴向坐标;CV为材料比热。需满足下列条件,用来分析热力耦合温度场

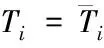

用式(5)表达在ST上的第一类边界条件

(5)

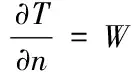

用式(6)表达在SQ上的第二类边界条件

(6)

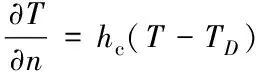

用式(7)表达在SH上的第三类边界条件

(7)

用式(8)表达在SC上的接触换热条件

(8)

泛函温度场可依据SH面上的辐射条件与SC面上的摩擦条件,用以下式(9)表示

(9)

式中,σ为玻尔兹曼常数,μ为辐射系数,Wf为摩擦引起的热流,用以下公式计算Wf

Wf=mk|uS|

(10)

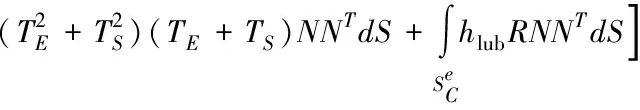

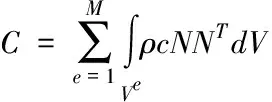

利用Galerkin法将式(10)进行离散化,获得以下式(11)

(11)

(12)

(13)

(14)

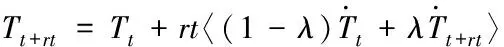

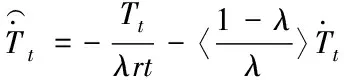

式(12)-(14)中,单元总数用M描述,形状函数矩阵用N表示,形状函数的微分用L表示,即Lij=Ni,j,SH边界上的温度用Ts表示。式(12)右边的四项依次是贡献给K的热传导、热对流、热辐射和接触边摩擦。式(14)右边的五项依次是贡献给Q的塑性功、热流密度、接触边摩擦、热对流和热辐射。利用两点差分法将T展开

(15)

(16)

(17)

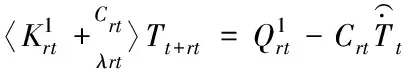

将式(16)引入式(11),可得知式(18)

(18)

增量求解瞬态温度场有限元方程就是式(18)。

2.3 锻件材料热力耦合分析

进行热力耦合步骤:

1)计算初始速度场u0,假定初始速度场u0存在于已获知的初始温度场T0。

3)对速度场u1进行计算,它与温度场T0对应。

(19)

7)达到收敛速度场与温度场,需对步骤5)、步骤6)进行反复。

8)对当前时间步的应变速率张量、应力张量、等效应力以及等效应变等相关参数进行计算,需再此之前将节点坐标和等效应变值进行更新。

10)反复步骤3)至9)直至预计的变形结束,再此之前需添加一个时间增量。

3 热力耦合模拟实验分析

挑选不同的工艺参数,有限元模拟计算机械绘图仪轴对称锻件材料在不同工艺条件下的精锻过程。分析不同变形速度在变形过程中对温度的影响,变形速度选取55mm/s、40mm/s、25mm/s,在同一压下量下,分析材料温度变化情况,实验结果如图1所示。

图1 不同变形速度下锻件材料最高/最低温度变化

分析图1可知,在相同压下量时,变形速度越高,温度越高,最高温度大幅升高,会产生较大的温度变化,当变形速度越小时最高温度和最低温度形成的温度差越小,因此选取较低的变形速度更适合锻造机械绘图仪轴对称锻件材料。

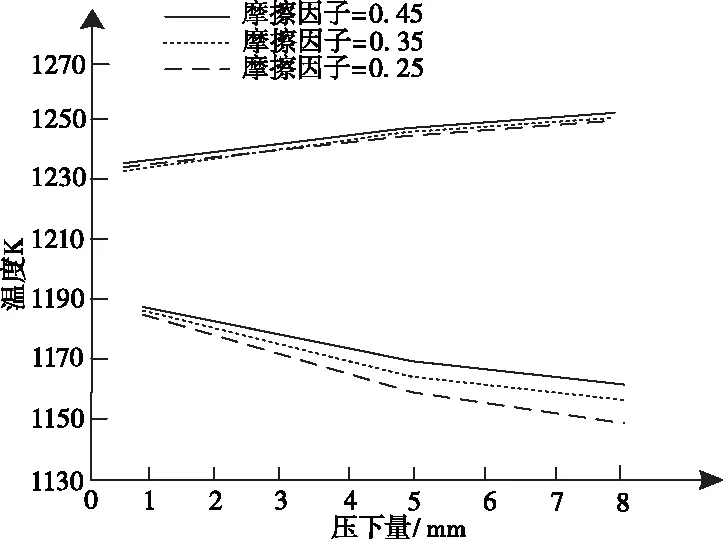

分析不同大小的摩擦因子在变形过程中对温度的影响,摩擦因子选取0.25、0.35、0.45,在同一压下量下,随着压下量的增加摩擦因子引起温度产生的变化,实验结果如图2所示。

图2 不同摩擦因子下锻件材料最高/最低温度变化

由图2可知,摩擦因子的变化几乎不影响锻件材料的最高温度,因为摩擦因子增大,会产生摩擦热,但最低温度因摩擦因子的减少而出现大幅下降,因此锻造机械绘图仪轴对称锻件材料应选择较高的摩擦因子。

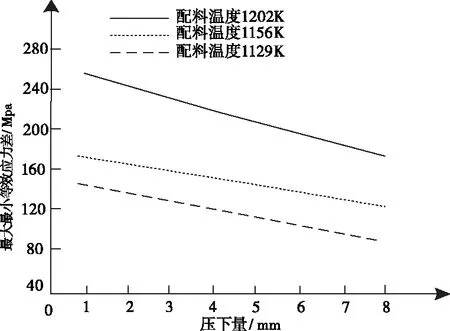

选取不同胚料温度1129K、1156K、1202K,分析胚料温度在同一压下量下,最大/最小等效应力差的变化,实验结果由图3表示。

图3 不同锻造胚料温度下材料最大、最小等效应力差变化

分析图3可知,锻造胚料温度的不同,最大/最小等效应力差也发生了变化,不同温度的胚料随着压下量的增加最大最小等效应力差都逐渐降低,胚料温度越高,最大最小等效应力差也越小。

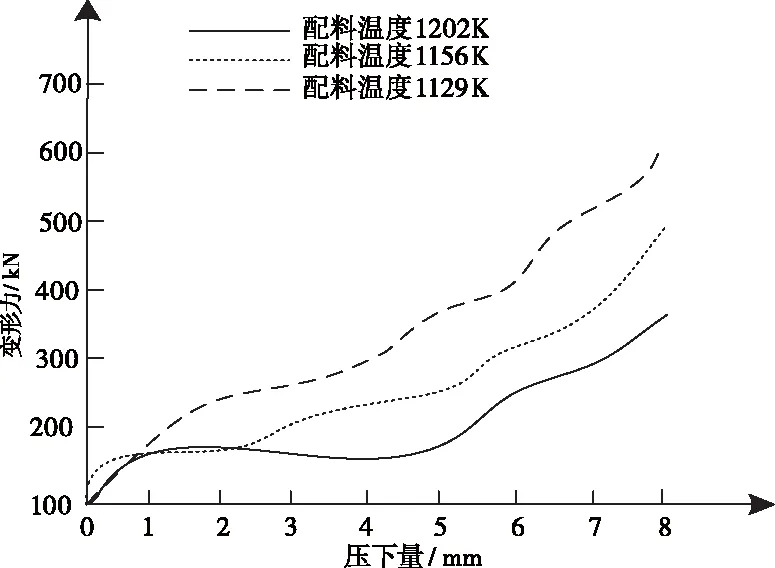

相同压下量下不同胚料温度对变形力的影响结果由图4表示。

图4 不同胚料温度下载荷-形成曲线

分析图4可知,由于胚料温度的不同,变形力在不同压下量下逐渐增加,但胚料温度越高,变形力增加越小,胚料温度较低变形力增加最大,因此胚料温度低更适合锻造材料。

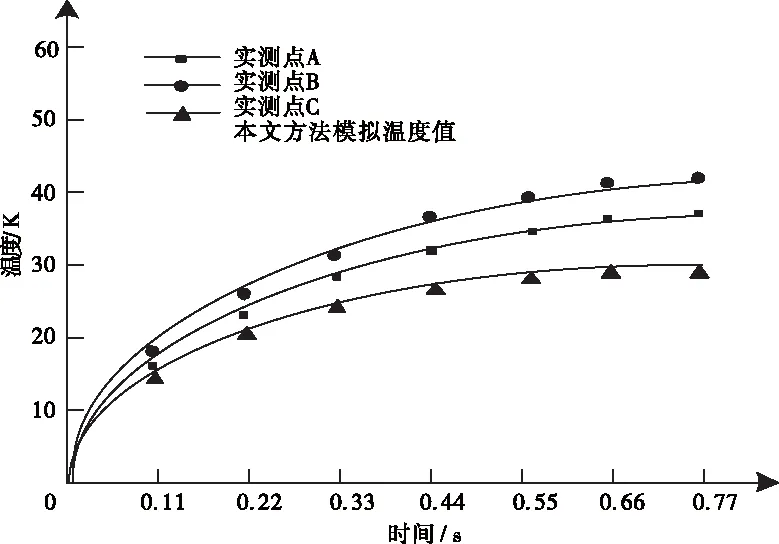

为检验本文热力耦合模拟分析的正确性,对机械绘图仪轴对称锻件锻造过程进行有限元模拟计算,选取三个测试点A、B、C,对比本文热力耦合模拟分析得出的温度值与各测试点的实测温度值,实验结果如图5所示。

图5 各测试点温度模拟结果

由图5可知,本文热力耦合模拟分析得出的温度值与各实测点温度值非常接近,随着时间的变化,本文计算结果并没有与实测温度值相差过大。

4 结论

本文采用刚粘塑性有限元模拟与基于温度场的有限元模拟对用于机械绘图的轴对称锻件材料锻造过程进行热力耦合实验,对不同变形速度、摩擦因子等因素对最高最低温度变化的影响进行分析,研究不同锻造胚料温度下最大最小等效应力差变化及对变形力的影响,并且还将热力耦合有限元分析温度值与实际测试点温度对比,得出计算结果与实测温度的关系。实验表明:热力耦合有限元分析温度值与实测点温度值相近,在进行锻造轴对称锻件时,适合采用较低变形速度、较高的摩擦因子,同时锻造胚料更适合较低的锻造温度。