9E燃气轮机DLN1.0燃烧器三维流动特性研究

2022-09-28阮圣奇陈开峰王守成

阮圣奇,陈开峰,王守成,李 杰

(1. 中国大唐集团科学技术研究院有限公司华东电力试验研究院,安徽合肥 230000;2. 合肥工业大学机械工程学院,安徽合肥 230009)

1 引言

随着能源危机与环境污染问题日益严重,世界各国对传统燃气轮机NOx排放标准要求日益严格。燃气轮机的核心部件燃烧室,在运行过程中内部的燃烧特性对燃气轮机的工作的稳定性、污染物的生成有着重要的影响[1]。为了降低燃烧产物中NOx排放量,满足环保要求,现代燃气轮机普遍采用干式低氮燃烧技术(Dry Low NOx)。DLN1. 0属于低NOx排放燃烧技术[2-3],通过将火焰筒分成若干个燃烧区域来实现燃料分级供给,每个燃烧区均具有足够空间进行燃料与空气的预混,从而获得掺混均匀的可燃混合气体,进而降低燃烧区域的最高温度,抑制NOx的生成。在燃机的燃烧调整试验中,往往根据环境温度的变化,通过调整燃烧器的结构参数、运行方式、配风方式等,使燃机运行工况达到设计值,获得稳定、低排放燃烧。

由于燃烧室内燃烧气体的湍流流动与高速燃烧反应相互耦合影响,燃烧器的旋流器参数(主要是旋流叶片安装角)对燃烧室内的流动与燃烧性能有十分重要的影响[4]。刘威[5]等采用数值分析方法研究旋流器结构特征参数对中心分级燃烧室燃烧性能的影响规律,结果表明增大旋流叶片安装角有利于降低燃烧室过渡段出口NOx排放。张君等[6]设计了一款单筒型低旋流燃烧室,对不同旋流数的燃烧室进行了流动、燃烧特性以及氮氧化物的数值模拟,结果表明旋流数越大,NOx排放量越小。

在燃气轮机实际运行过程中,环境温度的变化会导致燃烧室入口空气温度的变化,进而影响燃气轮机燃烧性能和燃烧室过渡段出口NOx排放[7-8]。除此之外在燃气轮机实际运行过程中,外界条件大多与设计时的条件总存在一定的区别,因此在运行过程中往往会偏离设计的最佳工况点,这个时候就需要对燃气轮机进行燃烧调整[9]。何敏等[10]过改变某燃气轮机燃烧室各个进口的流量分配,经过试验测得了流量分配特性曲线;Xing等[11]对某微型燃气轮机燃烧室,通过燃烧实验和数值计算比较了燃烧室燃料量可调情况下,其污染物排放及燃烧室过渡段出口面温度变化等特性参数。这些结果都表明燃烧室燃料分配比例对NOx的生成会产生重要影响。

目前国内外关于9E型燃气轮机DLN1. 0燃烧系统大多数研究针对于其不同燃烧模式下模拟计算的分析[12],但在模拟计算中为了简化火焰筒结构复杂性,减少网格数量,往往在计算中省略了过渡段[13-15],只分析火焰筒出口面的NOx排放和温度分布。然而过渡段对燃气轮机火焰筒燃烧室过渡段出口面处NOx排放和温度有很大的影响。为了更客观地获得9E型燃气轮机燃烧室的燃烧特性及NOx排放量,本文结合燃机燃烧调整试验,使用三维建模软件对某DLN1.0型燃气轮机火焰筒燃烧室简化模型进行建模,并添加过渡段进行计算。使用ANSYS FLUENT软件进行数值计算对其燃烧过程进行模拟,研究旋流叶片安装角[16]、环境温度和一级燃烧区域燃料流量配比对火焰筒燃烧室内三维流动与燃烧特性的影响,并将数值计算结果与试验监测结果进行对比分析。

2 DLN1.0燃烧室简化模型

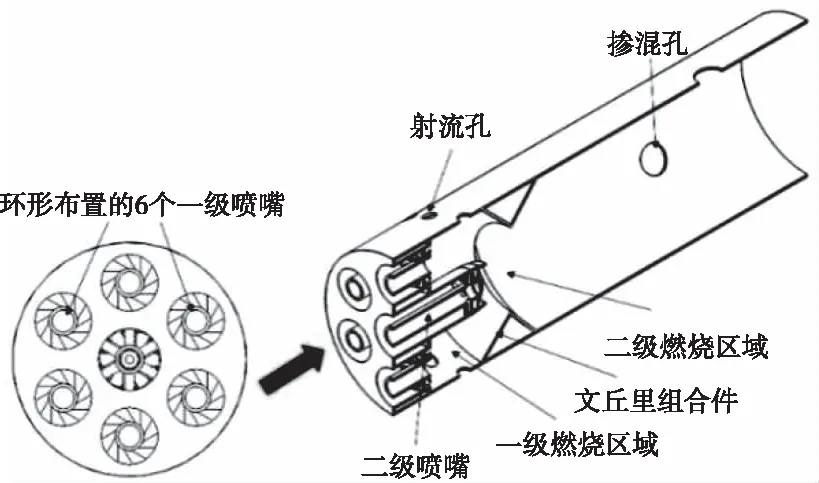

DLN1. 0火焰筒燃烧室结构复杂,且几何尺寸较大,建模过程中需对其进行适当简化,其简化后结构示意图如图1所示,燃烧室进口主要有一、二级燃料和空气进口、射流孔进口以及掺混孔进口,6个一级喷嘴均匀的布置在二级喷嘴的外围,形成了一级燃烧区域在二级燃烧区外围均匀布置,且相对轴向位置前后错开,进行燃料分级。文丘里组合件是一级燃烧区和二级燃烧区的分界面。

图1 DLN结构示意图

为了完整地获得燃烧室过渡段出口面处的燃烧物排放特性,本文在数值计算中添加了过渡段。图2为DLN1. 0火焰筒燃烧室简化后的三维模型及其网格示意图。模型建立时不考虑火焰筒壁厚的影响,只取火焰筒内部流体域部分作为计算域。在数值计算过程中,网格数量是影响计算结果的一个重要影响因素,网格数量过少会导致计算精度较低,结果不可信;而网格数量过多,计算负荷大,则需要计算机具有较强的性能,因此在网格划分过程中,需要找到一个合适的网格数量[17]。计算域网格划分采用多面体体非结构网格,经过网格无关性试验,选择数目为580万网格模型。

图2 DLN1.0简化模型及其网格示意

3 燃烧数值模拟方法

本文使用ANSYS FLUENT软件对燃气轮机火焰筒燃烧室内部流场以及燃烧特性进行分析。FLUENT软件自带的k-epsilon (2 eqn) 是工业流动计算中应用最广泛的湍流模型,包括三种形式:标准k-ε模型、RNG k-ε模型以及Realizable k-ε模型。刘阳[18]各种湍流模型应用于燃气轮机燃烧室时的模拟效果进行了研究,通过与实验结果进行对比分析,结果表明Realizable k-ε湍流模型最适合进行燃烧室数值模拟。故本文数值计算中选用Realizable k-ε湍流模型。数值模拟中燃烧反应模型采用了Partially premixed combustion模型,该模型通过求解几何混合分数方程和反应进程变量(Process variables)来分布确定组分浓度和火焰前沿位置,从而实现分级燃烧;设置燃烧室各个进口的边界条件均为质量进口;壁面函数选用标准壁面函数,设为无滑移边界条件,燃烧室过渡段出口面设置为压力出口边界条件;压力速度耦合采用Couple算法,其它变量的离散采用了一阶精度迎风插值格式。

燃烧室空气流量分配方法主要有面积法、平均流量系数法、流阻法等,本文采用面积法,即各个空气进口的空气流量占比等于其相对开孔面积比。燃料采用甲烷,各个空气入口的质量流量如表1所示。

表1 火焰筒流道面积及空气流量分配表

考虑到天然气的主要成分是甲烷气体,在数值计算过程中采用甲烷代替天然气。在DLN1.0燃烧技术中,NOx生成机理主要是热力型NOx。因此在计算过程中仅考虑热力型NOx的生成。

4 计算结果与分析

4.1 叶片安装角对燃烧特性的影响

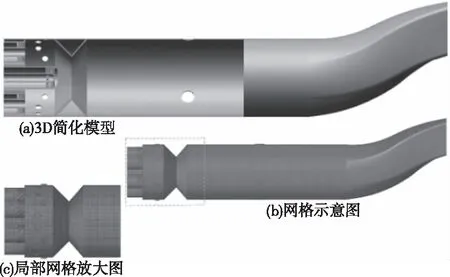

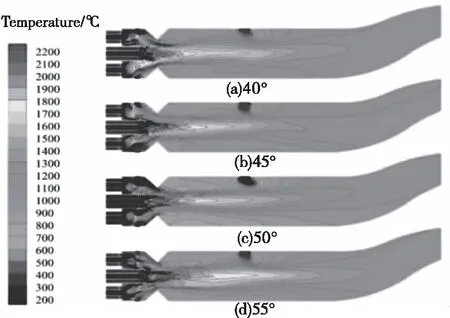

为了研究旋流叶片安装角对燃烧室燃烧性能的影响,本文构建了4个不同的旋流叶片安装角(40°、45°、50°、55°)的火焰筒燃烧室模型,并对其在贫-贫燃烧模式下燃烧特性进行了分析。

图3所示为不同旋流叶片安装角下燃烧室以及喷嘴出口面附近轴向截面速度矢量图,如图中表明,随着旋流叶片安装角的增大,轴向截面的最大速度是逐渐减小的。当旋流叶片安装角由40°增加至45°时,轴向截面的最大速度由163.8 m/s下降至163.2 m/s,最大速度下降程度较小;而当旋流叶片安装角由45°增加至50°时,轴向截面的最大速度由163.2 m/s下降至127.6 m/s,最大速度明显下降,当旋流叶片安装角再增加至55°,轴向截面的最大速度由127.6 m/s下降至119.4 m/s。轴向截面的速度越大,燃料与空气的混合程度越差,这是因为空气经由旋流叶片流出时,产生一个径向速度,形成旋流与中心流出的燃料体进行掺混。旋流叶片安装角由40°增加至50°时,空气沿径向方向上的速度分量增加,空气旋流的旋转程度增强了,与此同时空气沿轴向方向的速度分量减小了,流动速度减慢,这样形成旋流后的空气与从中心喷嘴流出的燃料能够更加均匀地混合。当旋流叶片安装角由50°增加至55°时,空气沿径向方向上的速度分量继续增加,空气旋流强度虽然还是在提升,但是空气沿轴向方向的速度分量较小,沿轴向的流动减缓了,对提高空气与燃料混合增益效果反而略有下降。

图3 不同旋流叶片安装角下燃烧室轴向截面速度矢量图

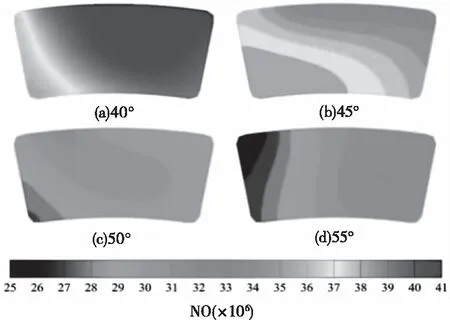

图4、图5分别为不同旋流叶片安装角下燃烧室YZ截面温度和出口面NOx浓度分布图。如图4所示,随着旋流叶片安装角的增大,特别是当旋流叶片安装角由40°增加至50°时,一级燃烧区域的温度是有所降低的,这也表明旋流叶片安装角的增加促进了空气与燃料的混合,对燃烧室内的燃烧具有较好的促进作用。而当旋流叶片安装角由50°增加至55°时,一级燃烧区域的温度并没有明显的降低,这是因为继续增加旋流叶片安装角,对空气与燃料混合增益效果反而略有下降。由图5可知,随着旋流叶片安装角的增大,出口面NOx最大体积分数随着旋流叶片安装角的增大呈现为先减小后增加的趋势,这是由于燃气轮机火焰筒燃烧室内生成的NOx主要属于热力型NOx,NOx的生成受火焰温度的影响很大,结合图4可以发现,燃烧室高温区域随着旋流叶片安转角的增加也表现为先减小后增加的趋势。这说明旋流叶片安装角不是越大越好,所以综合考虑燃烧室火焰温度分布和出口面NOx的分布,当旋流叶片安装角为50°时,出口面NOx体积分数最低,且分布最均匀。

图4 不同旋流叶片安装角下燃烧室YZ截面温度分布图

图5 不同旋流叶片安装角下燃烧室过渡段出口面NOx 分布图

4.2 环境温度对燃烧特性的影响

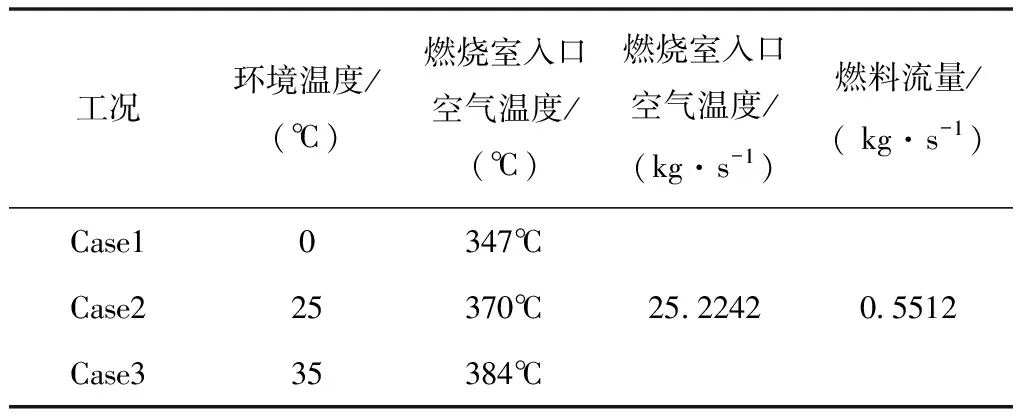

为研究环境温度对燃烧特性的影响,采集了在冬、夏季和常温情况下的空气进口温度,并且在数值计算过程中仅改变燃烧室入口空气温度边界参数,保持燃烧室入口空气流量、燃料流量、燃烧室壁面等边界参数均不变。燃烧室入口空气温度、流量和燃料流量等具体工况参数见表2。

表2 计算工况参数

图6给出了火焰筒燃烧室过渡段出口面NOx排放在不同环境温度下的变化,并与实际运行过程中监测值进行了比较。图中结果表明,数值计算结果与实际运行监测值变化趋势相同,在三种不同环境温度的工况下,燃烧室过渡段出口面NOx排放体积分数随着环境温度的升高而增加。这是因为燃气轮机火焰筒燃烧室内生成的NOx主要属于热力型NOx,其生成速率受燃烧温度影响很大,当环境温度升高后,燃烧室入口空气温度增加,燃烧温度也会跟随升高,燃烧室内NOx生成量因此增加。

图6 不同环境温度下燃烧室过渡段出口面NOx 体积分数

图7所示为三种不同环境温度下火焰筒燃烧室过渡段出口面的温度分布云图。冬季气温较低,环境温度为0 ℃时,燃烧室入口空气温度为347 ℃,燃烧室过渡段出口面截面最高温度为1194.83 ℃;春秋季常温工况下,环境温度到25 ℃时,燃烧室入口空气温度为370 ℃,燃烧室过渡段出口面截面最高温度为1232.57 ℃;夏季气温较高,环境温度为35 ℃时,燃烧室入口空气温度为384 ℃,燃烧室过渡段出口面截面最高温度为1246.94 ℃;可以发现在保持燃料和空气流量相同的条件下,随着环境温度的增加,燃烧室过渡段出口面的最高温度随之上升,提高了热力型NOx的生成速率。

图7 不同环境温度下燃烧室过渡段出口面温度分布云图

4.3 燃料流量分配对燃烧特性的影响

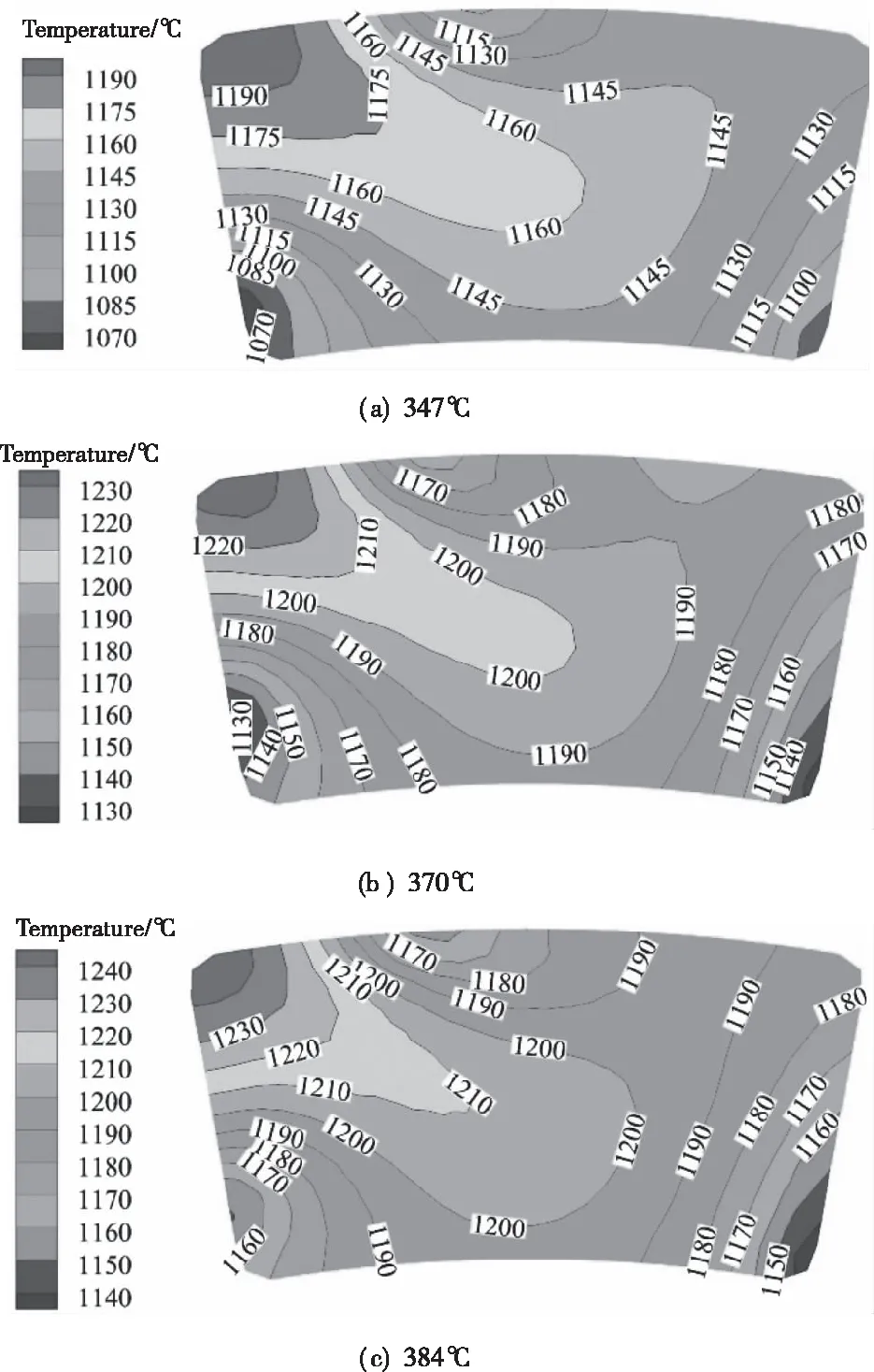

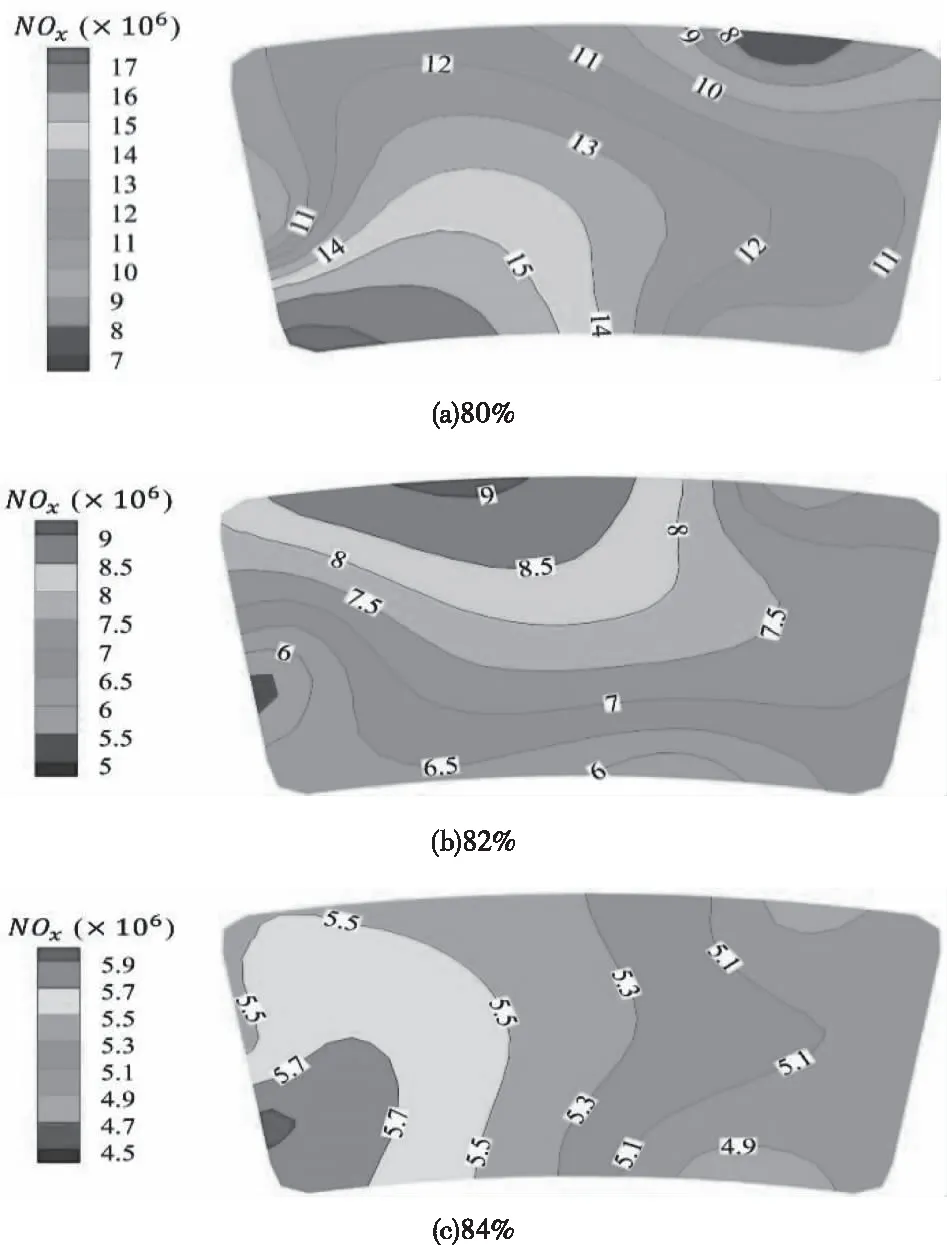

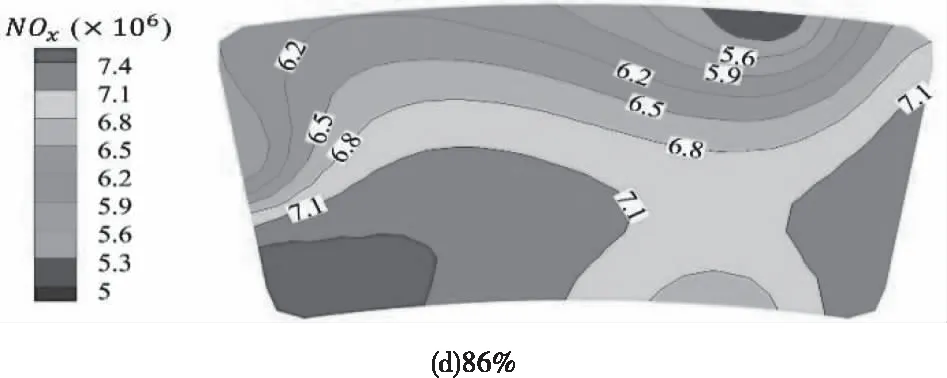

DLN 1.0燃烧技术采用分级燃烧模式,在预混模式下,燃料与空气在一级燃烧区域内仅充分混合而不燃烧,混合气体流至二级燃烧区域内与二级燃烧区域的燃烧气体混合燃烧,因而有利于降低排放量。为了使燃气轮机运行处于设计最佳工况点,往往通过改变一、二级燃烧区域的燃料流量占比,寻找最适合当前工况下的燃料配比。分析燃烧室燃料分配策略可知,一级燃烧区域的燃料流量变化1%,二级燃烧区域的燃料流量相应变化5%,因此一级燃烧区域的燃料流量改变对二级燃烧区域的影响较明显。在本文研究中,基于满负荷预混燃烧燃烧模式一、二级燃烧区域的燃料流量配比(83:17),分别研究了一级燃烧区域的燃料流量占比从80%依次增加至86%工况下,对燃烧室燃烧特性及NOx排放的影响。图9和图10给出了不同一级燃烧区域燃料流量占比下燃烧室YZ截面温度分布和NOx浓度分布图。

图8 不同一级燃烧区域燃料流量占比下燃烧室YZ截面温度分布云图

图9 不同一级燃烧区域燃料流量占比下燃烧室YZ截面NOx 浓度分布

图10 燃烧室过渡段出口面NOx 体积分数随一级燃烧区燃料流量占比的变化规律

如图10所示为燃烧室过渡段出口面的NOx排放量随一级燃烧区域燃料流量占比的变化规律,由图可知随着一级燃烧区域燃料流量占比的增加,出口面的NOx体积分数变化表现为先减小后增加的趋势。数值计算得到的结果与实际燃烧调整过程中监测得到的NOx排放体积分数相差1-2 PPM,但变化趋势基本上是保持一致的。在数值计算过程中,采用的是FLUENT软件中自带的Realizable k-ε湍流模型和部分预混燃烧模型,这些都是经验模型,与实际的流动和燃烧存在一定的误差;另一方面由于火焰筒燃烧室的物理模型结构复杂,数值计算采用的模型经过了简化,所以数值计算结果与实际运行计算的结果是不完全相同的。图11给出了一级燃烧区域燃料流量占比为80%、82%、84%和86%时出口面NOx分布,在一级燃烧区域燃料流量占比由82%增加至84%的过程中,出口面NOx体积分数有明显的下降,而当一级燃烧区域燃料流量占比继续增加时,出口面NOx体积分数开始回升,但增加幅度较小。结合图8和图9,在当前工况下一级燃烧区域的最佳燃料配比应该在83%~84%之间。此时出口面的NOx体积分数可以降低至5.54 PPM。

图11 不同一级燃烧区域燃料流量占比下出口面NOx 浓度分布

5 结论

1)增大旋流叶片安装角有利于加强一级燃烧区域内燃料与空气的混合,使燃料与空气混合更加均匀,有利于降低燃烧室温度,减少NOx,但旋流叶片安装角并非越大越好。

2)环境温度对对火焰筒燃烧室燃烧特性有重要影响,环境温度的升高,燃烧室过渡段出口面NOx排放的体积分数增加,环境温度从0 ℃上升到35 ℃,在燃料和空气流量不调整的情况下,燃烧室过渡段出口面NOx排放体积分数增加28.14%。

3)燃烧调整过程中,随着一级燃烧区域燃料流量占比的增加,二级燃烧区域内的NOx生成量表现为先减少后增加的趋势,燃烧室过渡段出口面NOx排放是先降低后增加的,出口面NOx体积分数最低可降至4.54 PPM。