化妆品胶粘剂的制备与粘接性能研究

2022-09-28路文涛杨雪莹

路文涛,杨雪莹

(陕西省药品和疫苗检查中心,陕西 西安 710075 )

化妆品工业在近年来得到了飞速发展,这主要与经济实力提升与人们保养意识提高等有关,越来越多的化妆品逐渐进入到各行各业以及普通老百姓的日常生活中;而化妆品的开发与使用都离不开化妆品胶粘剂,尤其是环保型胶粘剂的开发与使用。区别于其他应用场景,化妆品胶粘剂需要使用蛋白质含量较高的胶粘剂且对胶合强度有一定的要求。棉籽粕作为一种蛋白质仅次于大豆豆粕的化妆品胶粘剂原料,可以有效降低胶粘剂的成本并获得高的附加值,在化妆品胶粘剂中具有良好的应用前景。然而,目前国内外在棉籽粕胶粘剂方面的研究报道较少,制备出的棉籽粕胶粘剂在胶合性能上与实际应用还有一定差距,需要对其进行改性处理以增强粘接性能。在此基础上,本文以棉籽粕为原料、尿素为催化剂,考察尿素含量和反应温度等参数对胶粘剂结构和粘接性能的影响,结果将有助于高性能化妆品胶粘剂的开发与工业应用。

1 试验材料与方法

1.1 试验材料

试验原料包括市售棉籽粕(水分8.2%、灰分5.9%、粗纤维12.6%)、分析纯尿素和杨木胶合板(幅面320 mm×320 mm,厚度1.6 mm,含水量9%),自制去离子水。

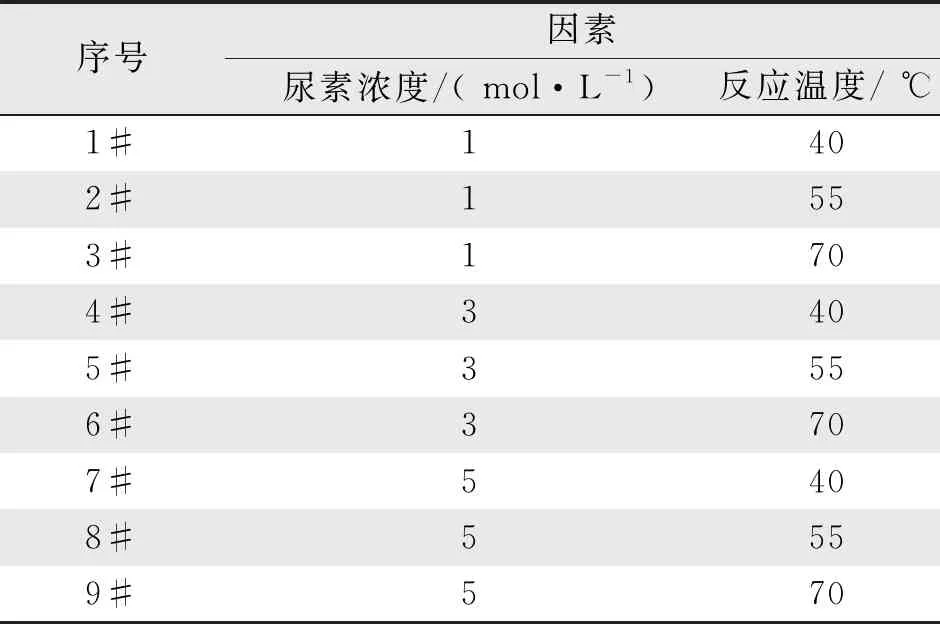

1.2 试检制备

将经过榨油处理后的棉籽粕进行机械研磨,过200目筛后用去离子水清洗,然后转入离心机中进行5 800 r/min、时间20 min的离心处理,之后在干燥箱中进行60 ℃干燥处理,得到胶粘剂基料。试验过程中预先进行未改性棉籽粕胶粘剂的制备,工艺为将胶粘剂基料与去离子水混合后分别在温度40、55和70 ℃条件下进行反应;共制备了不同尿素浓度和反应温度下的9组胶粘剂。经过尿素改性的棉籽粕胶粘剂的制备工艺如表1所示,改性剂为尿素。

表1 经过尿素改性的棉籽粕胶粘剂的制备工艺

1.3 测试方法

采用电热鼓风干燥箱进行固体含量测试,结果取3次测量平均值;pH值测试采用HI 98150型pH测定仪进行;粘度采用DVS数显粘度计进行测试,结果为3次测量平均值;采用布鲁克Bruker-2型红外光谱仪进行测试,热重测试采用Q50热重分析仪进行测试;根据GB/T 17657─2013标准制备胶合板试件,涂胶量为325 g/m、热压温度130 ℃、热压试件为5 min、压力控制在1 MPa;根据GB/T 9846─2015标准在MTS-810型液压伺服万能材料试验机中进行干胶合强度和湿胶合强度测试,加载速率为3 mm/min,结果为6组试样平均值。

2 试验结果与分析

2.1 表面结构和物性参数

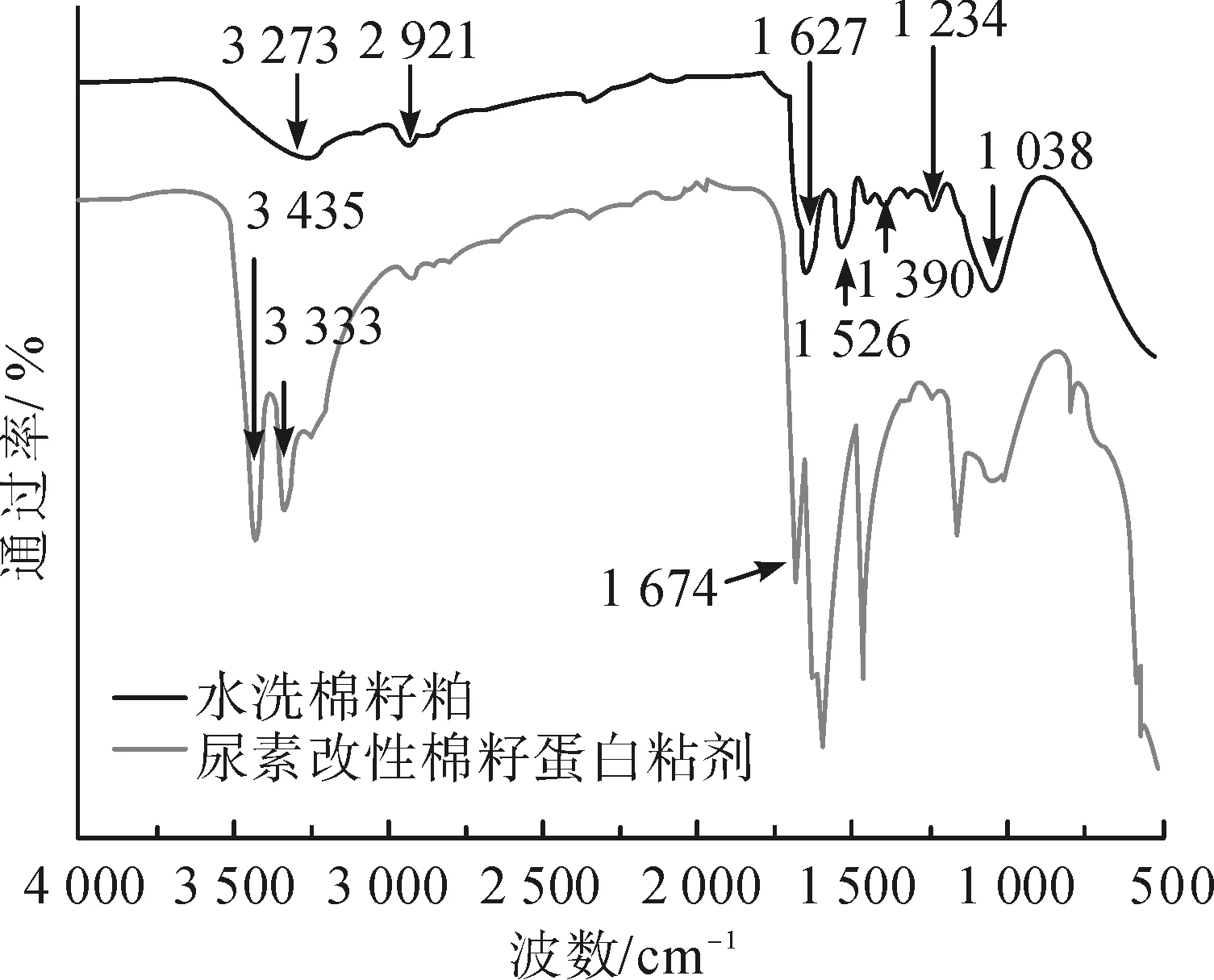

图1为不同尿素浓度和反应温度下胶粘剂的红外光谱图。

图1 不同尿素浓度和反应温度下胶粘剂的红外光谱图

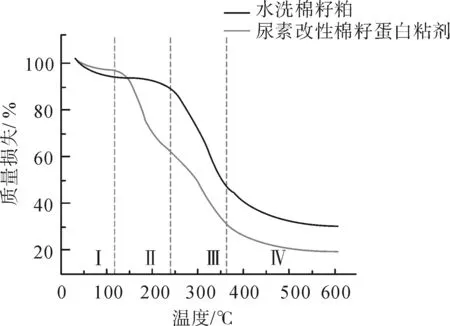

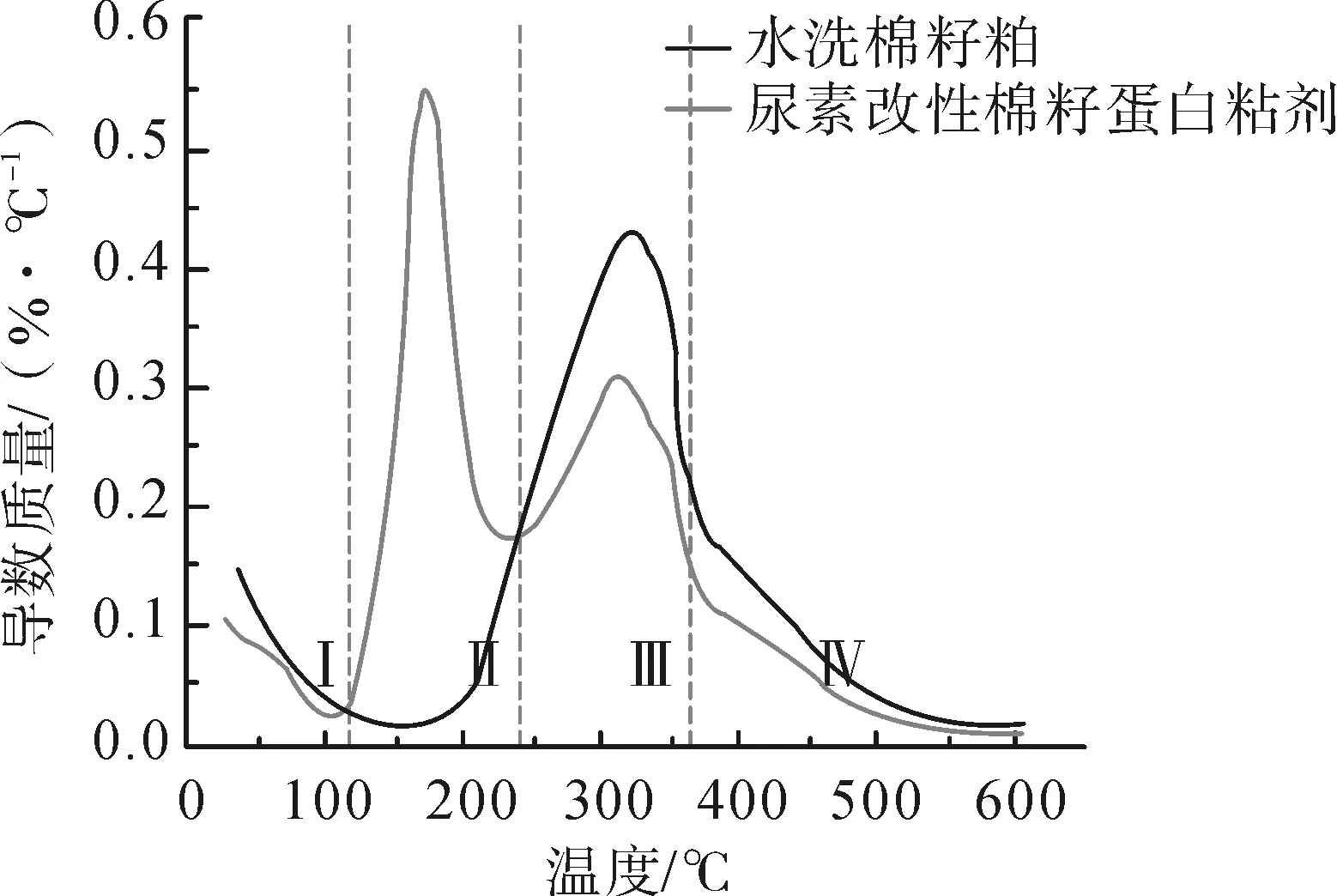

图2为不同尿素浓度和反应温度下胶粘剂的质量-温度曲线;图3为不同尿素浓度和反应温度下胶粘剂的DTG曲线。

由图2、图3可见,水洗棉籽粕和经过尿素改性的棉籽粕胶粘剂的TG曲线和DTG曲线均主要分为4个部分,在第1个阶段(38~118 ℃),由于胶粘剂试样中的水分有部分挥发且温度较低,此时棉籽蛋白胶粘剂不会发生降解,质量损失较小;随着温度升高,DG和DTG曲线都进入第2个阶段(119~228 ℃),这个阶段的水洗棉籽粕和经过尿素改性的棉籽粕胶粘剂的失重明显不同,具体表现在前者的失重较小,而后者的失重速率增大,这主要与较高温度下胶粘剂发生了降解所致,且质量损失约达到38%;继续增加温度的DG和DTG曲线都进入第3个阶段(229~364 ℃),这个阶段的水洗棉籽粕和经过尿素改性的棉籽粕胶粘剂都会发生分解,其中前者分解会产生一氧化碳、二氧化钛和氨气等并使质量损失明显;当温度升高至365~598 ℃时,DG和DTG曲线都进入第4个阶段,由于经过尿素改性的棉籽粕胶粘剂基本都发生分解,此时胶粘剂的分解速度相对有所减缓。

图2 不同尿素浓度和反应温度下胶粘剂的质量-温度曲线

图3 不同尿素浓度和反应温度下胶粘剂的DTG曲线

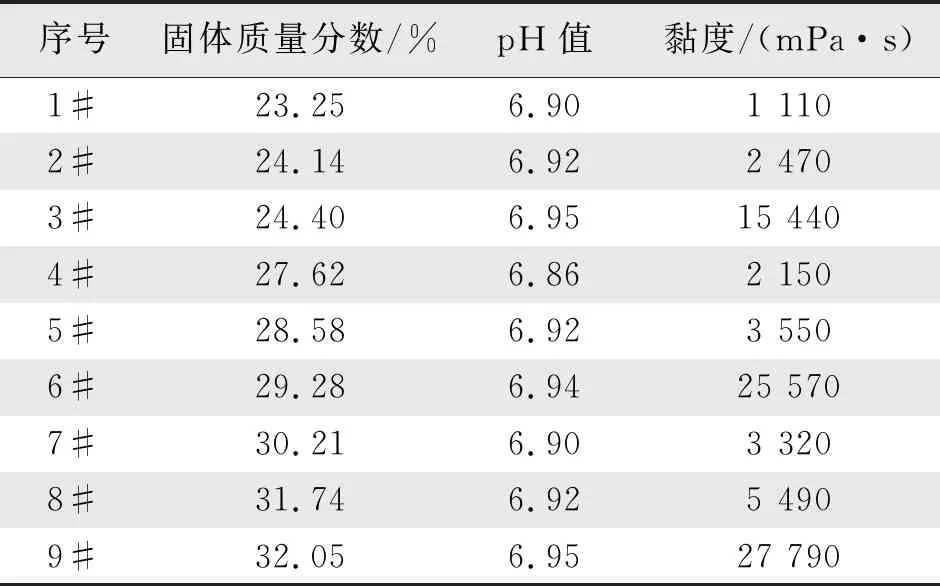

表2为不同尿素浓度和反应温度下胶粘剂的物性参数测试结果。对于1#试样,胶粘剂的黏度固体质量分数和pH值分别为1 110 mPa·s、23.25%和6.90;在尿素浓度为1 mol/L时,随着反应温度从40 ℃增至70 ℃,胶粘剂的固体质量分数、pH值和黏度逐渐增大,在反应温度为70 ℃时的固体质量分数、pH值和粘度分别为24.40%、6.95和15 440 mPa·s。对于4#试样,胶粘剂的固体质量分数、pH值和黏度分别为27.62%、6.86和2 150 mPa·s;在尿素浓度为3 mol/L时,随着反应温度从40 ℃增至70 ℃,胶粘剂的固体质量分数、pH值和黏度逐渐增大,在反应温度为70 ℃时的固体质量分数、pH值和黏度分别为29.28%、6.94和25 570 mPa· s。对于7#试样,胶粘剂的固体质量分数、pH值和黏度分别为30.21%、6.90和3 320 mPa·s;在尿素浓度为5 mol/L时,随着反应温度从40 ℃增至70 ℃,胶粘剂的固体质量分数、pH值和黏度逐渐增大,在反应温度为70 ℃时的固体质量分数、pH值和黏度分别为32.05%、6.95和27 790 mPa·s。

表2 不同尿素浓度和反应温度下胶粘剂的物性参数

2.2 胶合强度

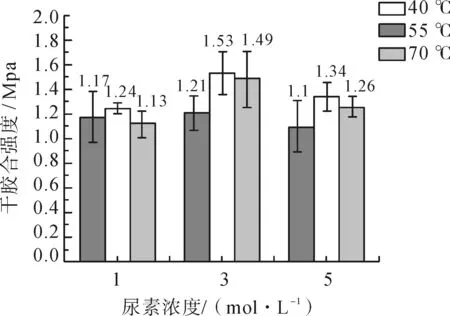

图4为不同尿素浓度和反应温度下胶粘剂的干胶合强度测试结果。

图4 不同尿素浓度和反应温度下胶粘剂的干胶合强度

在尿素浓度为1 mol/L时,反应温度为40、55和70 ℃时胶粘剂的干胶合强度分别为1.17、1.24和1.13 MPa;可见,胶粘剂的干胶合强度会随着反应温度上升而先增后减,在反应温度55 ℃时取得干胶合强度最大值。在尿素浓度为3 mol/L时,反应温度为40、55和70 ℃时胶粘剂的干胶合强度分别为1.21、1.53和1.49 MPa;可见,胶粘剂的干胶合强度会随着反应温度上升而先增后减,在反应温度55 ℃时取得干胶合强度最大值(1.53 MPa)。在尿素浓度为5 mol/L时,反应温度为40、55和70 ℃时胶粘剂的干胶合强度分别为1.1、1.34和1.26 MPa;可见,胶粘剂的干胶合强度会随着反应温度上升而先增后减,在反应温度55 ℃时取得干胶合强度最大值(1.34 MPa)。此外,当反应温度为55 ℃时,随着尿素浓度从1 mol/L上升至5 mol/L时,胶粘剂的干胶合强度先增大后减小,尿素浓度为3 mol/L时取得最大值。

图5为不同尿素浓度和反应温度下胶粘剂胶合板的湿胶合强度测试结果。

图5 不同尿素浓度和反应温度下胶粘剂的湿胶合强度

在尿素浓度为1 mol/L时,反应温度为40、55和70 ℃时胶粘剂胶合板的湿胶合强度分别为0.42、0.67和0.74 MPa;可见,胶粘剂胶合板的湿胶合强度会随着反应温度上升而逐渐增大,在反应温度为70 ℃时取得湿胶合强度最大值。在尿素浓度为3 mol/L、反应温度为40、55和70 ℃时,胶粘剂胶合板的湿胶合强度分别为0.5、0.67和0.71 MPa;可见,胶粘剂胶合板的湿胶合强度会随着反应温度上升而先增后减,在反应温度为70 ℃时取得湿胶合强度最大值(0.71 MPa)。在尿素浓度为5 mol/L、反应温度为40、55和70 ℃时,胶粘剂胶合板的湿胶合强度分别为0.37、0.65和0.57 MPa;可见,胶粘剂胶合板的湿胶合强度会随着反应温度上升而先增后减,在反应温度为55 ℃时取得湿胶合强度最大值(0.65 MPa)。根据胶合板国家Ⅱ类板材要求,胶粘剂胶合板在尿素浓度分别1、3 mol/L,反应温度70 ℃时满足湿胶合强度要求。

3 结语

(1)水洗棉籽粕在波长为3 721、2 921、1 627、1 526、1 390、1 234和1 038 cm位置处分别存在N—H伸缩振动峰、O—H的伸缩振动峰、C—O的伸缩振动峰、N—H的弯曲振动峰、COO的特征峰、C—N伸缩振动峰和N—H伸缩振动峰;经过尿素改性处理后的棉籽粕,特征峰的位置发生了明显改变,主要体现在3 435和3 358 cm位置处分别出现了N—H伸缩振动峰和O—H伸缩振动峰;

(2)水洗棉籽粕和经过尿素改性的棉籽粕胶粘剂的TG曲线和DTG曲线均主要分为4个部分,在第1个阶段(38~118 ℃)质量损失较小,第2个阶段(119~228 ℃)经过尿素改性的棉籽粕胶粘剂的失重速率增大,质量损失约达到38%;继续增加温度的DG和DTG曲线都进入第3个阶段(229~364 ℃),这个阶段的水洗棉籽粕和经过尿素改性的棉籽粕胶粘剂都会发生分解。

(3)当反应温度为55 ℃时,随着尿素浓度从1 mol/L上升至5 mol/L,胶粘剂的干胶合强度先增大后减小,尿素浓度为3 mol/L时取得最大值。根据胶合板国家Ⅱ类板材要求,胶粘剂胶合板在尿素浓度为1、3 mol/L及反应温度70 ℃时满足湿胶合强度要求。