汽动给水泵中间抽头管故障分析及改造优化

2022-09-27胡高斌钟治琨

胡高斌,钟治琨,汪 涛,周 飞,彭 浩

(江苏国信靖江发电有限公司,江苏 泰州 214500)

某公司于2015年正式投产两台660 MW超临界机组,每台机组配备两台由沈阳鼓风机集团有限公司制造的MDG366型汽动给水泵。此类型抽芯包式给水泵中间抽头管与泵盖无法焊接固定、为公差间隙配合,若装配不当,更易导致中间抽头管在运行中断裂,为机组的稳定运行留下了隐患;#1、#2机组汽动给水泵均在检修中发现了中间抽头管损坏或断裂的情况。2016~2018年期间陆续发生#1、#2机组汽动给水泵中间抽头管均出现损坏甚至断裂的情况。

第二级叶轮出口通过中间抽头管引出作为再热器减温水,该减温水对机组运行的经济性影响很大,一般再热器喷水流量每增加锅炉额定负荷的1%,机组的热经济性降低约0.2%。中间抽头管断裂后会导致汽动给水泵RB、机组甩负荷,严重时甚至会导致机组跳闸;且会导致次生灾害发生,如平衡管断裂、密封腔室泄漏等事故,严重影响人身及设备安全。

1 设备结构及故障情况简介

1.1 设备简介

该类型汽动给水泵共6级,其中第二级叶轮出口通过中间抽头管引出作为再热器减温水,在给水泵的驱动端侧;由于此种类型给水泵采用芯包式,转动部件均在芯包内,其检修方便;但也因为此结构,作为引出减温水的中间抽头管无法采用焊接固定,和驱动端泵盖只能通过间隙配合,配合部位采用密封组件防止泄露。

1.2 改造前现场情况

(1)#1机组B汽动给水泵中间抽头断裂情况。2016年9月5日,#1机组运行中发现#1B汽动给水泵平衡管靠近驱动端位置的弯头焊缝漏气,紧急停泵检查处理。解体后发现#1B汽动给水泵一侧中间抽头管已完全断裂。

(2)#2机组A汽动给水泵中间抽头损坏情况。2018年9月16日,#2机组C修时抽查发现#2A汽动给水泵中间抽头管变径处损坏严重,几近断裂。

由于中间抽头管是焊接在给水泵芯包上的,若想快速消除中间抽头故障,只能进行整体抽芯包更换,而芯包为日本三菱进口,整套备件价格约150万元,价格昂贵;若给水泵芯包(含中间抽头管)进行返厂修复,整个检修周期约1个月,检修工期较长,严重影响了机组的正常启动和运行。

综上,为克服MDG366型汽动给水泵中间抽头管易断裂、断裂后易导致次生事故、备件价格昂贵、修复周期长等不利因素,决定对中间抽头管及配合部件进行整体优化改造。

2 中间抽头管断裂故障分析

2.1 材质检测

(1)光谱分析。经对断裂抽头管、未断裂抽头管及其与芯包壳体连接角焊缝进行光谱分析,确认抽头管材质均为18-8系列不锈钢,推断为SUS304,与最初提供的材料牌号SUS403Q不符 。

(2)硬度检测。经对断裂抽头管、未断裂抽头管及芯包壳体进行便携式里氏硬度检测,除新备品上一只抽头管的Cr、Ni含量略低于标准外,确认抽头管材质均为18-8系列不锈钢,推断为SUS304,与最初提供的材料牌号SUS403Q不符。

由于抽头管和芯包壳体是异种钢焊接,抽头管是奥氏体不锈钢材质,芯包体是马氏体铸钢件,而异种钢的焊接易产生焊瘤、密集气孔、未熔合、咬边等焊接缺陷,最终导致焊接结构失效。

2.2 焊接形式

通过中间抽头管断口不难发现该抽头管与芯包壳体的连接角焊缝未开任何坡口,为非全焊透结构的角接接头形式。管子壁厚约11 mm,焊脚高度却仅为6.5 mm左右,即焊缝强度裕量不足和存在应力集中导致该处焊缝容易产生开裂。其次,在焊缝接头处,抽头管有一小段插入管孔,导致管内流道不平滑、存在一个3 mm左右高的台阶环对高速水流产生阻力,由于抽头管根部原焊缝为角焊缝,该推力会产生较大的力矩,易导致焊缝裂纹的出现。

综上,抽头管与芯包壳体材料差异以及焊接结构不合理是该处焊缝易自焊缝根部起裂,并逐渐向外扩展的原因,这也是改造实施中需要解决的不利因素。

3 改造优化实施方案

3.1 优化抽头管材质选取与制造工艺

对抽头管各部位的内外径、抽头管焊缝焊脚高度、芯包壳体上的孔内径、孔深等尺寸进行测量,还原了抽头管与芯包壳体连接接头形式和各部分尺寸。采用与说明书要求一致的材料牌号为SUS403Q的马氏体不锈钢重新加工新的中间抽头管,SUS403不锈钢是日本JIS标准中的一种耐热钢类型马氏体不锈钢,基本组成成分13Cr-低Si,在一定温度下能承受高应力,在淡水及蒸汽条件下耐腐蚀,是可用于汽轮机叶片及高应力部件的优良不锈钢耐热钢。为提高抽头套管材料的内在质量,采用锻造材料掏孔的方式,确保材料无缺陷;抽头管尺寸与原抽头管一致以保证装配间隙。

3.2 研发应用焊接工装和压板工具

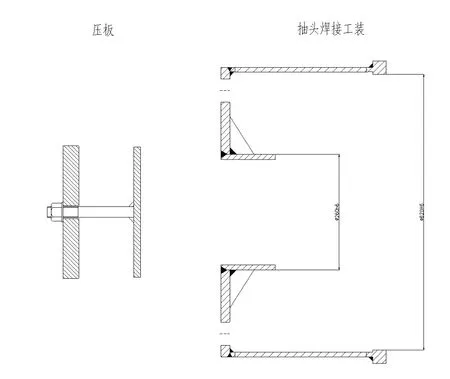

由于抽头管和泵盖的公差间隙配合是导致中间抽头管易断裂的根本原因,故为减小抽头管焊接时的中心偏差,设计并开发出一种抽头管焊接工装(如图1),先把压板下半部分装至芯包并固定,然后把抽头管焊接工装装入,最后把压板上半部分装好并拧紧压板螺栓进行固定,让工装的平面紧靠芯包。经过实际测量,不采用焊接工装抽头管的中心误差可达到2 mm左右,而采用焊接工装进行焊接后抽头管的中心误差不超过0.5 mm。

图1 中间抽头管焊接工装和压板图

3.3 采用新型的焊缝结构和焊接工艺

由上文原因分析可知,汽动给水泵中间抽头管易破损和断裂,一个主要原因在于抽头管与芯包壳体的连接角焊缝未开任何坡口,为非全焊透结构的角接头形式,即焊缝强度裕量不足加上存在应力集中导致焊缝容易产生开裂。针对这种情况,研究并设计出一种中间抽头管新型焊缝结构,并优化焊接工艺,以保证新的焊接结构和工艺下焊缝的强度。

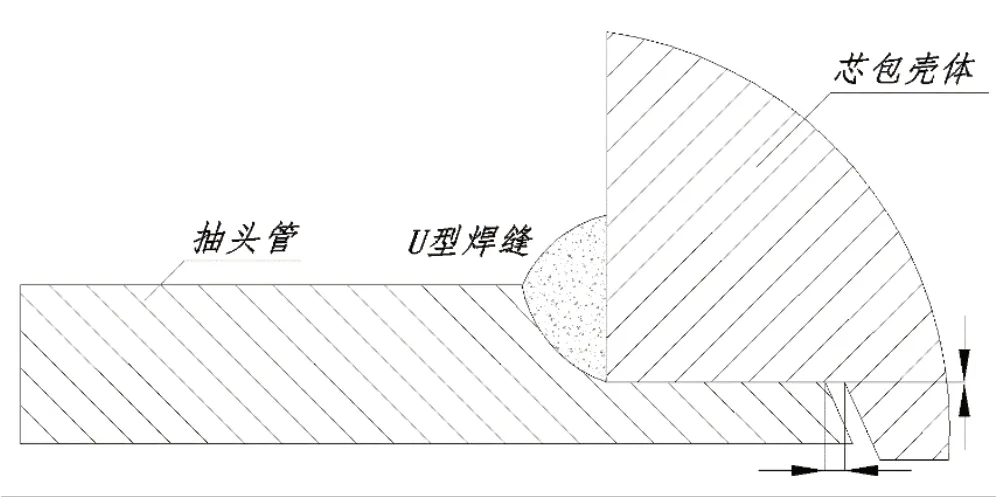

如图2,为避免单V型角焊缝容易产生尖点应力集中的现象,将套管的焊接位置加工成圆弧,最终形成单U型焊缝,焊接质量更好,不易形成应力集中。套管和基体之间的径向间隙尽量缩小以保证焊接后的位置,尽量缩小焊接完成后套管和基体间的轴向间隙(由3 mm缩小为1.5 mm),以减少轴向高压水流的作用力。

图2 中间抽头管新型焊接结构示意图

焊接选用熔覆性能和强度、塑性、韧性更好的镍基焊条,焊接前预热工件至100~150 ℃,烘干加热焊条至350 ℃;焊接时减小电流,控制层间温度控制在150℃,均匀焊接以减少工件的变形,保证工件的焊接质量。

3.4 建立抽头管故障预警分析模型

由于本公司汽动给水泵多次发生中间抽头管损坏或断裂的情况,导致给水泵组RB甚至机组甩负荷,严重威胁人身及设备安全和机组的稳定运行,所以需要一个数据分析软件进行辅助判断,以期及时发现设备故障苗头并加以干预,减少设备损失和次生灾害。故技术团队抓住中间抽头管故障和给水流量前后变化的一致性这一关键因素,研究建立了汽动给水泵中间抽头管故障分析模型,通过模型可以更直观准确地对汽动给水泵中间抽头管故障进行辅助分析,可以在设备故障的初始阶段及时发出预警,从而设备管理人员可以对设备进行提前针对性检修,避免故障扩大和设备进一步损坏。

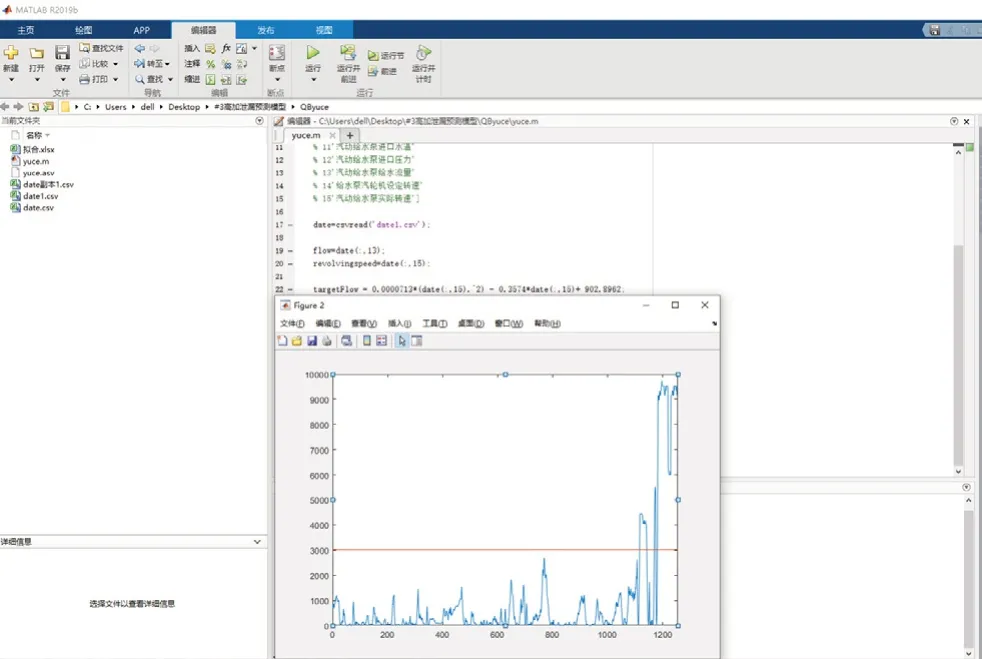

抽头管预测模型基于origin和matlab等软件,使用origin进行数据拟合建模,把模型数据通过编程写入至matlab中,最后取计算值和实际值的方差并设置报警值,最后通过matlab作图输出预测结果。

若一段时间内实际值和预测值的方差频繁超过红色警戒线,说明设备很有可能已经出现损坏的现象但未扩大,需要及时停运检查,这可以帮助设备管理维护人员在设备故障的初期及时发现设备异常,及时停运检修从而避免设备损坏扩大或造成次生灾害,起到预测和辅助判断的作用,图3即这种故障情况下模型的预测输出图像。

图3 中间抽头管故障分析模型流程示意图

图3取自2018年8月15日至9月10日共26天内#2A汽动给水泵运行时(即前文中#2机组A汽泵中间抽头管损坏前)数据,由输出结果图像可知,从第9月7日开始(图3中红色矩形部分),预测结果已接近报警值,在报警线上下晃动,说明这阶段中间抽头已损坏、泄漏量已接近报警值;至9月8日开始至停机检修(9月11日),预测结果已经均超过报警值,说明在高压给水的作用下,抽头管泄漏增大,急需停泵检修,最后检查结果也是与模型预测图像结果一致:抽头管出现损坏、几近断裂,从侧面佐证了预测模型的准确性和实用性。

4 成果验证及应用价值

4.1 改造实施后成果验证情况

改造实施后汽动给水泵运行良好,泵的出力等参数与修前基本一致,满足运行需要。其中#2A汽动给水泵中间抽头管于2018年9月实施改造,稳定运行2年7个月后,于2021年5月份进行复查,检查发现中间抽头管无损坏或异常现象;#1机组A、B汽动给水泵中间抽头管于2019年11月实施改造,稳定运行2年后,于2021年11月份进行复查,检查发现中间抽头管无损坏或异常现象。由此可见,#1、#2机组3台汽动给水泵中间抽头管改造后均运行两年以上,复查时均未发现异常,汽动给水泵中间抽头管易断裂的重大安全隐患已消除。

4.2 成果应用价值

通过上文运行振动数据和历次对汽动给水泵中间抽头的检查结果可以看出,操作法实施后,不仅解决了中间抽头管易断裂的重大安全隐患,保证了人身和设备安全,为机组安全稳定长周期运行打下基础,且改造后的性能完全满足运行要求,检修成本显著降低。

正常运行时设备管理人员还可通过抽头管故障分析模型对运行的汽动给水泵进行辅助监视,随时可以判断汽动给水泵中间抽头的情况,真正实现对汽动给水泵的动态监视和状态检修。

经过3年多的跟踪、记录、分析,认为实施后在各种工况下的运行参数符合汽动给水泵的设计要求,给水系统运行稳定,机组在经济效益和安全效益上得到了很大的提升,且在行业内具有一定的应用推广价值。