钻采提升设备大吨位卧式拉压试验机设计

2022-09-27蒋红宗贺海洲马永刚

蒋红宗,贺海洲,韩 霞,马永刚

(1.长庆油田采油三厂产建项目组,宁夏银川 750000;2.长庆油田采油三厂红井子采油作业区,宁夏银川 750000;3.天津市正方科技发展有限公司,天津 300270;4.上海蓝滨石化设备有限责任公司,上海 201518)

0 引言

在石油钻井及修井设备中,提升系统设备作为主要的力承载设备,其安全性、可靠性将直接影响设备的正常工作,此类设备的出厂测试尤为重要;本钻采提升设备大吨位卧式拉压试验机的设计研发是在原常规微机屏显卧式拉力试验机的结构原理基础上进行,设计主要测试对象为石油钻井和采油提升设备及受力件。该设备采用计算机测控的驱动系统和负荷电测系统、光电位移检测系统和编码器位移检测系统,并绘出试验结果曲线。同时拉力机可在12 000 kN 的静力负荷内对电缆线、钢丝绳、锚链、吊环产品进行拉力试验,包括单臂吊环和双臂吊环,试验项目有出厂试验载荷、型式试验载荷。此外,还可对抽油机悬绳进行拉力试验的拉伸试验,也是吊装带类、链类以及绳索类做产品逐个拉伸试验的专用设备。该设备符合GB/T 2611《试验机通用技术要求》、GB/T 16826《电液伺服万能试验机》及石油钻机修井机提升设备等标准要求。

1 设计方案

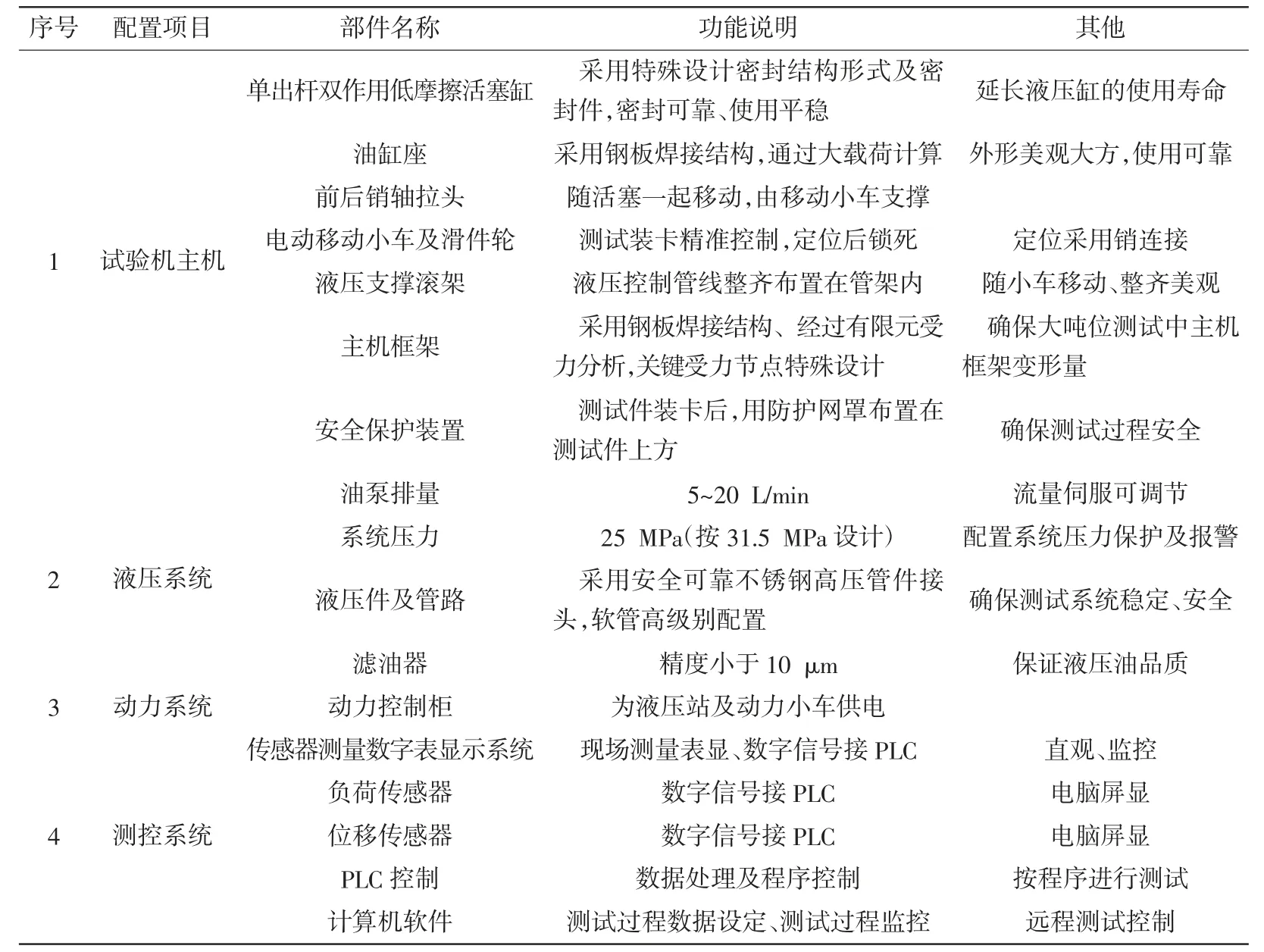

钻采提升设备大吨位卧式拉压试验机主要由主机(框架结构)、固定横梁、活动横梁、液压控制系统、加载油缸、伺服油源F4100、伺服控制器、电子测控系统、相关测试软件及专用装卡附件组成,整机基本配置及说明见表1。

表1 整机基本配置及说明

1.1 主机结构

试验机采用钢板焊接框架结构、分段移动横梁调整试验空间、单出杆双作用活塞缸施加试验力、手动或自动控制试验过程,负荷传感器测力、位移传感器测量变形,微机显示试验力及试验曲线,适用于吊装带、牵引带、电缆、钢丝绳等试件的拉伸试验。

主机部分主要由结构框架、油缸座、油缸活塞、活动横梁、夹持装置、钳口、测量传感器等部件组成。油缸座、钢板焊接框架和移动横梁形成受力框架,单出杆双作用低摩擦活塞缸在高压油的作用下产生最大6000 kN 的试验力。

本部分是试验进行的执行部件。试样的两端分别装在固定横梁和活动横梁上的夹持装置中通过加紧,然后由拉力油缸对试样施加试验力。根据不同种类的试样电动调整移动、固定横梁来调整试验空间。手动或自动控制加荷速度直至试验结束。

1.2 油源部分

伺服泵站电机泵组配置串联双弹性支撑进一步减少泵站噪声。泵站配置进口意大利MARZOCCHI 高压齿轮泵。具有低噪声、无脉动、长寿命等卓越性能。由溢流阀、滤油器、换向阀阀、不大于3 u 航空精密滤油器组成的液压模块;军工技术生产的风冷式冷却器;中外合资公司的液压管件和高压胶管;国产温州黎明(引进德国贺德克技术)液位控制计;具有油温、液位、滤油器堵塞报警或停车功能。

技术性能指标:①最大试验力:12 000 kN;②测力范围:4%~100%FS;③试验力准确度:±0.5%;④拉伸距离(不含活塞行程):8000 mm;⑤活塞行程:600~800 mm;⑥夹持装置根据工件尺寸配置大、中、小各2 套卡具;⑦试验机有效空间(长×宽)约:9000 mm×1600 mm;⑧测力方式:负荷传感器测力;⑨控制试验方式:电液伺服控制,微机显示试验力及试验曲线。

1.3 测控部分

1200 t 拉压力机测控部分是与1200 t 拉压力机相配套的测量与控制部分,主要由伺服控制器、电气系统、伺服阀、测力传感器、位移传感器、与计算机测控软件等共同组成的闭环伺服控制系统,可自动精确地控制拉压力测试过程,并自动测量试验力、位移、变形等试验参数,同时具有显示、设定、记录与分析等功能(图1)。

图1 卧式拉力试验机测控系统配置

控制、测量、显示系统:采用液压式试验机专用手动控制阀控制试验力的加载,或微机控制自动加载,操作方便;负荷传感器测量试验力,位移传感器测量试验件的变形;微机显示试验力及试验曲线;设备的安全性:自动控制具有过载保护功能,当试验力超过最大试验力的2%~5%时自动停止试验;当活塞位移达到上极限位置时,行程保护,油泵电机停机;试件破断时有安全防护网保护试验人员的安全。

2 主要组成

2.1 伺服控制器

伺服控制器是整个伺服系统的核心,将来自计算机的位置指令信号与负荷传感器或位移传感器的反馈信号相减,得到的偏差信号经PID 调节器的调节以后,通过一个功率放大电路去驱动电液伺服阀。伺服控制器的调节方式采用模拟式PID 调节。采用运动型PLC 控制器作为伺服控制器,具有16 位采集分辨率,可以完成力加载、位移的闭环控制,各控制环间可自动切换,并在各方式间切换时实现无冲击平滑过渡。同时也可以产生正弦波、三角波、方波、锯齿波等,完成动态特性测试。

2.2 电气系统

电气系统主要控制泵站系统启停、冷却控制、安全保护等。主要部件选用施耐德产品;泵站配置温度、压力传感器。

2.3 伺服阀

伺服阀选用穆格(MOOG)伺服阀,并配专用的伺服驱动器,实现高精度伺服控制。

2.4 测力传感器

对于加载力的测量,可以采用两种方法:

(1)压力测量法。通过测量油缸液压油压,通过计算方法算出力加载数值,这种方法需补偿补偿摩擦力等因素才能精确。压力传感器采用选用MEAS 高精度产品,其中:U5100-300,0~30 MPa,精度0.15%。

(2)负荷传感器直接测量法。采用负荷传感器直接测量加载力值,由于国内对1000T 传感器标定有难度,在机械设计上考虑采用双轴机构,每轴各装1 只500T 负荷传感器,通过合力计算来精确测量加载力。负荷传感器与夹头接螺杆处、活塞杆与夹头处设计有专用消除间隙装置,进一步提高动态响应性能;负荷传感器采用德国HBM 产品。

2.5 位移传感器

位移传感器是系统的反馈环节,将作动筒的位置与传感器的输出对应起来,实现对系统输出位移的检测。选用德国NOVA高速动态磁致伸缩位移传感器,它具有16 kHz 数据刷新速度,高精度60 μm。工作温度-40~106 ℃,位移传感器同时配置速度转换模块,产生独立标准的速度信号输出,传感器规格如下:TMI-1000 mm 量程;位移信号:1~5 V;速度信号:1~5 V。

2.6 工控机及软件

工控机选用研华公司工控计算机,主要配置:处理器i7-2.8 GHz;内存8 G;硬盘1 T;显示器采用液晶显示器。

控制软件采用NI 基于虚拟仪器技术的LabVIEW 软件平台开发。能实现自动求取抗拉强度、屈服强度、弹性模量、断后伸长率、规定塑性延伸强度等常规数据,采用恒力、恒位移、恒变形等多种控制方式,试验过程中可实时显示力—位移,力—时间,力—变形等多种试验曲线,并能自动平滑切换,观察比较。可以对实验过程进行回放,便于后期实验数据及实验过程的检查。主要功能如下:①自定义试验参数、单位、修约规则、试验步骤及控制方式;②用户试验报告设计程序;③力值、变形校准程序;④控制方式转换;⑤试验数据实时采集、显示、储存;⑥机器人联机管理;⑦试验员、管理人员权限设定;⑧试验报告浏览、打印;⑨数据库录入、检索、统计、打印;⑩试验曲线再现、放大、转换、打印。

2.7 信号调理板

信号调理板为自制,主要是对传感器信号进行放大处理后供DAQ 采集,具有测周、测频、测相位差等功能。

2.8 安保控制系统

采用PLC 控制,模拟采集模块采用快速方式,保证PLC 程序执行周期小于10 ms,一旦发现伺服油缸运行轨迹超过误差限制值,则立即通过继电器关闭液压锁,锁住伺服油缸,实现安全保护。设备性能特点:①试验机主机采用钢板焊接卧式框架结构,通过前后夹头座、油缸及前横梁组成系统主结构,机体承载能力强;②后夹头调整由步进移动系统拖动横梁、并采用插销方式完成;③液压源采用无泄漏和静音技术压力输出平稳、无波动、低噪声、散热效果好、过滤精度高、压力超载自动保护;④系统响应速度快、控制精度高、抗污染能力强、可靠性高;⑤试验机安全保护功能包括控制系统和液压系统过载保护、移动横梁及油缸极限位置保护、电机过热和电路短路保护、油温保护、油路堵塞保护、试样拉伸试验时安全网保护、试验结束自动停机保护;⑥具有手动和自动加载功能,试验负荷、加载速度、保压时间可以调整。

3 结语

本专用功能12 000 kN 卧式拉力试验机于2018 年生产制造完成并成功投入使用,微机控制伺服系统经过试验测试,对测试软件及PLC 控制程序进行了调整,完全可以满足现场全自动控制的要求,系统得到了试验验证。可实现根据试件设备测试要求进行相关参数设定,自动缓慢加载,滑动小车带夹具可自动/手动移动实现装卡,测试过程中加载拉力实时显示,测试件变形量、测试拉力、活塞位移及测试过程闭环管理。采用伺服控制系统,测试过程具有等速应变、等速应力、等速位移、等速拉力及等速拉力保持、等速位移保持功能;可绘制力/位移、力/时间、应力/应变等测试曲线,所有曲线视图可自动确定零点;整个过程的测试时间、测试速度、保持时间均可根据测试件要求提前设定(也可临时更改);真正实现了微机控制,机、电、液全自动完成测试过程及数据记录处理,完全达到预期设计功能。