在线监测与故障诊断技术在大型机组的应用

2022-09-27金江勇

金江勇

(四川石化南充炼油厂,四川南充 637000)

0 引言

一台机组从设计、制造到安装、运行、维护、检修有许多环节,任何环节出问题都会造成机组性能劣化或故障。机组在运转过程中,其内部运动部件如转子、轴承等必然会受作用力、热摩擦等,影响其运动状态,最终会导致机组故障发生。随着现代科学技术的进步,炼油化工行业的生产规模越来越大,一些企业的原油年处理量从原来的几百万吨发展到现在的2000万吨,精对苯二甲酸(PTA)装置年加工量从原来的几万吨、几十万吨发展到现在的250 万吨。同时,作为炼油化工生产关键设备的压缩机组也越来越大型化,结构越来越复杂,如炼油催化装置的主风机和气压机、精对苯二甲酸装置的工艺空气压缩机等。一旦大型机组发生故障停机就会导致生产装置非计划停工,企业损失巨大,严重的可能会危及人身安全,造成环境污染,带来严重的社会问题。因此,加强对关键机组维护和保养,确保大型机组安全平稳运行是一项极其重要的课题。

1 状态监测与故障诊断的一些术语

1.1 故障

设备故障是指不能达到预期的工作状态,无法满足应有的性能和功能。按照造成的后果,设备故障可以分为以下4 种。

(1)轻微故障指设备略微偏离正常的技术参数,影响轻微的一种现象。

(2)一般故障指设备个别零部件劣化,部分功能丧失,造成运行质量下降,导致能耗增加、环境噪声增大等现象。

(3)严重故障是指关键设备或关键部件劣化,整体功能丧失,造成停机或局部停产甚至整个生产线停产或部分停产的现象。

(4)恶性故障是指设备遭受严重破坏,造成重大经济损失甚至危及人身安全或造成严重污染的现象。

1.2 状态监测

状态监测是指在设备运行中,对特定的特征信号(如轴振动、轴位移、转速、温度等)进行检测、变换、记录和分析处理并显示,是故障诊断的基础。

1.3 故障诊断

故障诊断是指将状态监测取得的各种参数分析处理,以识别设备是运行正常还是存在故障。如果存在故障,要诊断故障的性质、程度、产生的原因及发生部位,并预测故障发生的趋势。

1.4 设备状态监测与故障诊断技术

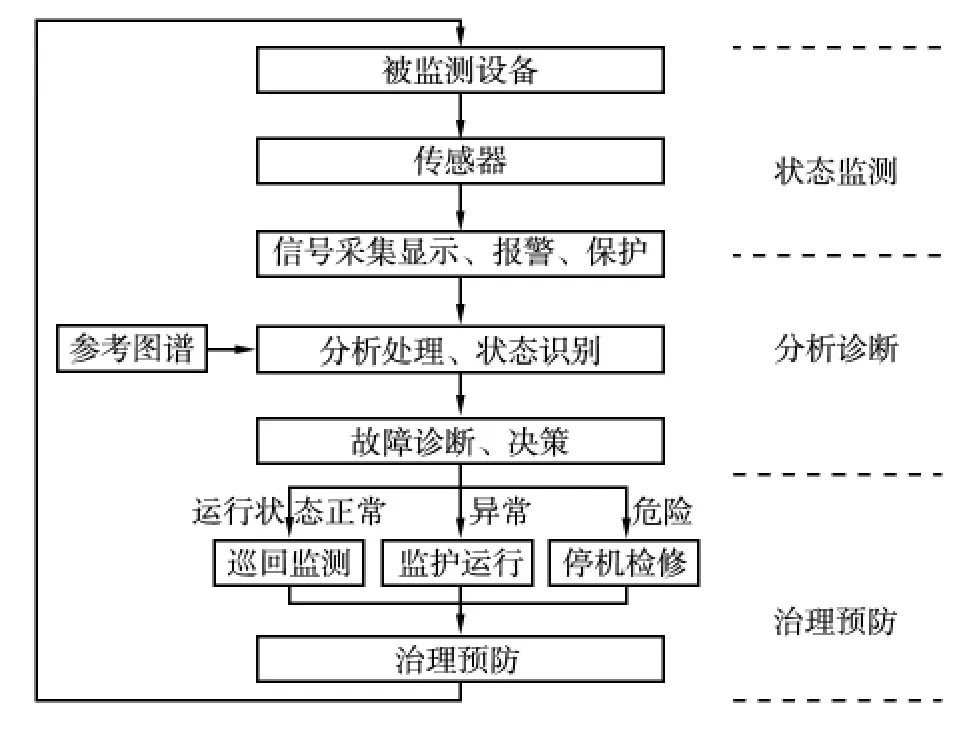

设备状态监测与故障诊断技术是指了解和掌握设备运行中的状态,发现早期故障,并对发生故障的原因、部位和危险程度进行分析、判断,预测故障发展趋势并针对具体情况作出决策。具体过程分为状态监测、故障分析诊断和处理预防3 个基本环节(图1)。

图1 状态监测、故障分析诊断和处理预防3 个基本环节

2 在线监测与故障诊断技术应用的目的和意义

2.1 有利于降低企业设备检维修成本

过去的设备维修体制,主要是定期检修和事后维修相接合设备检维修模式。其中,事后维修就是设备发生故障后再修,存在着维修不足,影响生产的问题;定期检修如通常实行的年度大修,到了事先确定的设备停机检修时间,无论设备是否存在问题都要进行检修,存在着维修过剩的问题。因为,预防性定期检修的间隔周期是根据统计结果和经验估算确定的,然而在这个周期内仅有2%的设备可能出现故障,98%的设备还可以继续运行、不用检修。据统计,美国航空公司对235 套设备普查结果表明,66%的设备由于人的干预破坏了原来的良好配合,降低了设备可靠性,造成设备故障率上升。通过应用状态监测与故障诊断技术,能够即时掌握设备运行状态,分析、预测设备故障发生时间,尽可能延长设备有效运行周期。因此,将事后维修、预防性维修逐步过渡到状态检修模式才是最合理和经济的。这样可以降低炼化企业检修成本,节省巨额检维修费用。

2.2 有利于提高企业安全生产水平

机组的振动情况真接反映其运行状况的好坏。通过应用状态监测与故障诊断技术,可以及时了解机组运行工况。一旦机组运行状态劣化,可以及时地对被监测机组进行维护检修,防止发生重大设备事故,为炼化企业安全生产提供可靠保障。

2.3 有利于提高机组检修管理水平

(1)机组的运行状态好坏需要以机组的轴承温度、轴振动、轴位移、流量、压力等监测数据进行判定。对于振动监测数据超标的机组,设备工程师面临的主要问题是查找出故障原因,如联轴器对中不好、转子弯曲或转子不平稳、什么时候需要停机检修等。应用在线监测与故障诊断技术就能很好地解决这个问题。设备工程师用这项技术能够分析诊断出振动监测数据异常的原因、部位和性质,为科学精准检修提供可靠的技术支撑。在机组检修后,故障是否消除、机组是否恢复正常等问题,也可通过在线监测与故障诊断技术进行精准检查和验收,有利于提高炼化企业设备管理水平。

(2)发现机组故障,诊断出故障,找出产生故障的原因并采取合理的措施。在确保安全的前提下,将不采用状态监测与故障诊断技术时的立即停机检修转化为采用状态监测与故障诊断技术后的监测维持运行,避免不必要的停机,延长机组运行周期,避免装置非计划停工。

3 在线状态监测与故障诊断技术的实际应用案例

某炼油化工厂重油催化裂化装置主风机,型号为AV45-14,是由烟气轮机和电动发电机驱动轴流压缩机的三机组,配有本特利(BENTLY)3500 轴系监测系统;富气压缩机型号为MCL404+MCL404,由蒸汽轮机驱动离心式压缩机组,配有本特利3300 轴系监测系统。本特利3300 和3500 监测系统能监测和显示机组的轴振动、轴位移、机组转速和轴承温度等参数,当被监测的参数出现异常时会发出警告,一旦监测参数劣化达到危险程度系统能够自动使机组停机,避免机组遭到严重损坏,从而达到保护机组的目的。

本特利3500 和3300 监测系统能够显示机组运行参数、预警和保护机组,但是没有频谱分析功能,因此机组出现振动异常时无法判断出振动的根本原因,如转子对中不好、转子不平衡、机组转子出现弯曲等,也无法判断振动的发展趋势,如机组能否继续运行、能维持运转多久等。为了解决这些问题,该企业和上海一家公司合作,在本特利3300 和3500 监测系统基础上开发出DH5970 在线监测与故障诊断系统。

3.1 DH5970 在线监测与故障诊断系统

该系统在是本特利轴系监测系统的基础上,利用其采集的各种状态参数,通过本特利3300 和3500 系统输出端口,监测机组的轴振动、轴位移、温度和转速等参数,了解机组运行状态,自动存储振动通频、倍频、相位、波形、启停机等有诊断价值的数据。当机组超标报警或出现异常(监测参数短时间内出现突变和一段时间内趋势变化较大)时,系统记录当时一段时间内大量的动态数据和特征参数,并提供专业的诊断图谱,为机组负责工程师提供故障分析依据,现场及远程分析工程师可及时识别机组的状态、发现故障的早期征兆,对故障原因、严重程度、发展趋势等做出准确判断,从而提前采取应对措施,及早消除故障隐患,避免事故发生,提高设备的运行可靠性,降低机组检修成本。

该系统采集器安装在机组控制室内,从本特利3300 二次仪表的动态输出口引出监测信号,数据经过处理后进入企业局域网内的数据库计算机内保存。机组运行正常时,监测数据每秒钟刷新一次,并且每隔10 min 存储一组动态数据。机组运行出现异常时,监测系统自动启动报警,自动存储报警前后大量的动态数据,为故障诊断提供原始数据。监测系统是在原有本特利监测控制系统基础上增加了故障分析和远程浏览功能,在机组异常时可以及时分析原因,尽早判断机组运行状态。企业内部局域网上有权限的客户端(例如系统管理员、主管设备副厂长、设备科长、设备工程师等)可以直接访问数据库计算机浏览机组状态、分析故障数据。企业外部网络通过VPN 账号和密码登陆企业网站,点击相应链接,进入该监测系统浏览机组状态和分析故障数据。系统接线过程中,由于有比较完善的接地保护措施,对原有本特利系统没有影响。

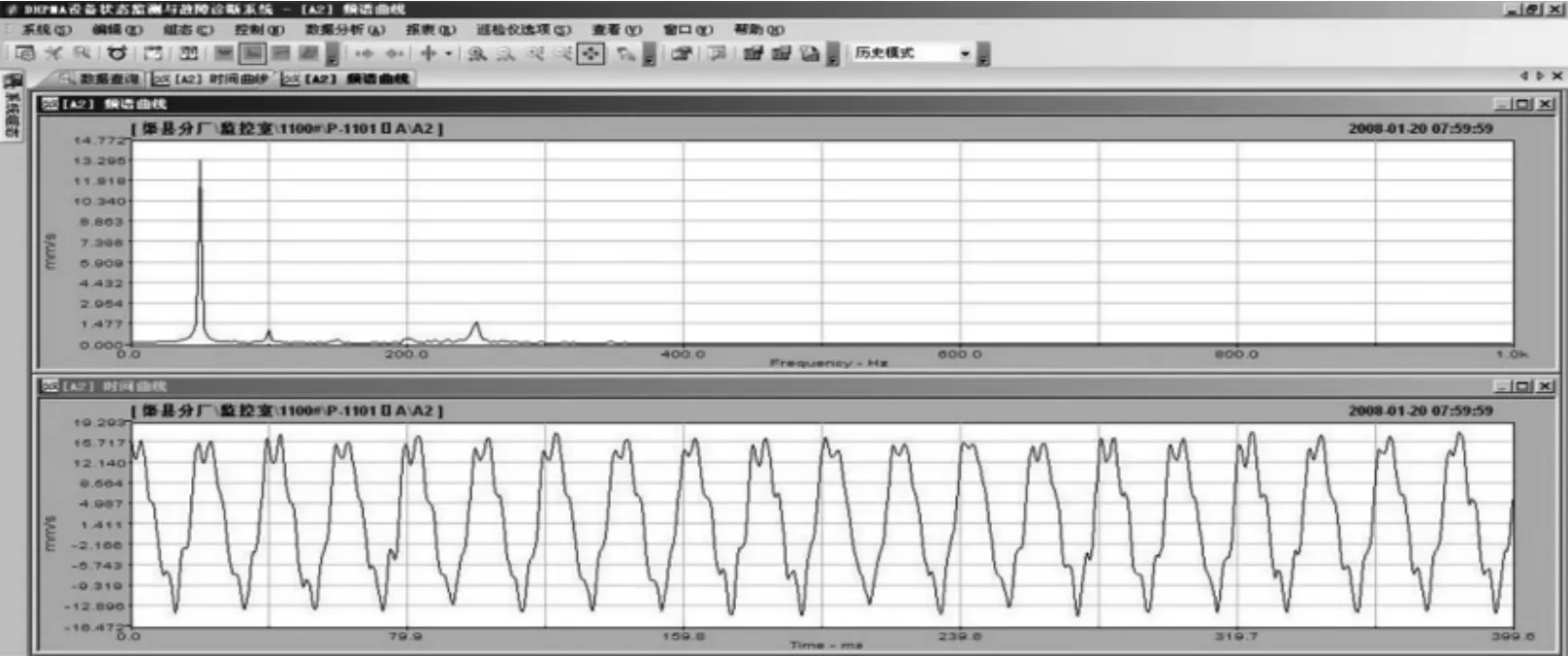

3.2 DH5905 系统的实际运用

通过DH5970 系统可以获得机组的振动图谱和运行轨迹,进而为故障诊断提供技术支持。机组监测界面、时间波形与频谱图如图2 和图3 所示。

图2 机组监测界面

图3 时间波形与频谱

3.3 诊断实例

2011 年4 月18 日3:47:21,某炼化企业重催装置AV45-14主风机烟机出现轴振动增大,烟机后端2702B 测点振动最大达到87.9 μm。通过监测系统直观看到持续时间5 h+43 min,时域波形近似为正弦波。在频谱图中,谐波集中于基频,有较小的高次谐波。轴心轨迹为椭圆。结合烟机操作工况,分析认为烟机轴振动增大的原因是转子不平衡。当时烟气轮机轮盘冷却蒸汽温度偏低,烟气内含催化剂较多,附着在烟机转子上引起烟机转子不平衡,导致烟机轴振动。停机检查,将烟机转子上的附着的催化剂清除,然后装配恢复、开机,机组运行平稳。

3.4 在线监测与故障诊断系统应用认识与体会

通过运用在线监测与故障诊断系统,能够帮助我们即使掌握机组的运行状态。当机组出现故障时,通过对时域频谱和轴心轨迹等谱图进行分析,能够快速精准了解故障产生的原因,故障的性质,为快速消除故障创造了条件。要想充分发挥在线监测与故障诊断系统的作用要注意以下3 个。

(1)企业领导重视,相关人员积极参与。作为企业主管设备的领导应当充分了解在线监测与故障诊断系统的重要性,在思想上要高度重视,这样资金才有保障。相关设备工程师、设备部门领导应积极参与,经常运用状态监测系统,只有经常使用才会掌握被监测机组和分析系统的特性,才能提高机组故障诊断准确率。一些企业虽然也配有状态监测与诊断系统,但是由于主管设备领导不重视,设备工程师也不积极参与,导致监测系统成为一个摆设,没有发挥出应有的作用。

(2)状态监测系统设计科学,要与企业实际相结合。系统界面应当清晰明了,最好具有中文界面,便于主管设备工程师和操作员工使用。从某企业空气压缩机组在线监测与故障诊断系统的界面来看,各编号测点并没有在图上与实际点位对应起来,不够清晰明了(图4)。

图4 状态监测与故障诊断系统界面

(3)企业应当指定专人负责设备状态监测与诊断系统的管理。注重培养企业自己的状态监测专家人才。一些大型的炼油化工企业大型机组有十几台套,有经济实力,可以与专业公司合作开展状态监测与故障诊断工作。一些中小型炼油化工企业只有一两套机组,由于大型机组少、经费有限,只有依靠自己设备工程师来负责状态监测与故障诊断工作。因此,更应该注意培养状态监测人才。毕竟状态监测与故障诊断工程师水平越高,诊断系统发挥的作用越大,获得的效益越高。

4 结束语

随着在线状态监测与故障诊断技术的发展和成熟,越来越多的炼油化工企业开始重视此项技术的运用。大量的成功案例说明,通过在线监测与故障诊断技术在大型机组上的推广应用,能够使企业快速了解机组技术状态和机组故障产生的原因、性质和发展趋势。根据诊断结果,科学合理制定检修计划,确保设备安、稳、长、满、优运行,避免设备重大事故发生,避免装置非计划停工和可能导致的环境污染,提高炼油化工企业的经济效益和社会效益。