基于响应面法优化增韧尼龙66 切削工艺参数

2022-09-26张继林罗文翠唐林虎王栋梁

张继林,罗文翠,唐林虎,王栋梁

(1.兰州工业学院,甘肃省精密加工技术及装备工程研究中心,兰州 730050;2.兰州工业学院,绿色切削加工技术及应用甘肃省高校重点实验室,兰州 730050)

尼龙66 (PA66)具有无毒、无臭、力学强度高、耐热、韧性优良、电绝缘性好等优点,已应用在汽车零件、家具等领域[1-2],但是PA66 存在吸水率高、低温冲击强度低等缺陷,制约了应用范围[3]。因此,急需提高PA66 的韧性,目前有物理共混增韧和化学反应增容增韧两种方法[4]。国内外学者对PA66 增韧进行了研究,王秀秀等[1]探讨了在常温和低温条件下两种增韧剂用量对PA66 材料力学性能的影响。徐宁[2]探讨了增韧剂添加量对PA66 的增韧改性效果。马小丰等[5]以乙烯-辛烯共聚物接枝马来酸酐(POE-g-MAH)、纳米TiO2作为改性剂,通过双螺杆挤出机共混制备增韧PA66,研究了增韧剂POEg-MAH 含量对增韧PA66 力学性能、热性能、耐低温冲击性能的影响。张伟等[6]研究了不同增韧剂及低黏度PA66 对PA66 韧性和流动性的影响,结果表明,添加适量的低黏度PA66 以及以进口POE-g-MAH 作为增韧剂,改性的增韧PA66 的力学性能接近或达到了美国杜邦公司ST801 材料的水平。

目前,对PA66 主要集中于增韧工艺及机理的研究,很少关注增韧后PA66 的切削加工性能问题,而对增强树脂复合材料的切削加工研究相对较多。贾振元等[7]进行了碳纤维增强树脂基复合材料(CFRP)切削机理研究,研究表明,切削深度和纤维角度影响纤维变形深度,即切深越大,纤维变形深度越大,更易产生加工损伤;随着纤维角度增加,纤维变形深度减小。秦旭达等[8]进行了不同纤维方向角时CFRP 切削力建模,研究表明,建立的切削力解析模型可以较为准确地预测CFRP 正交切削力。综上所述,开展增韧PA66 切削工艺参数的优化显得比较重要。

笔者在单因素试验基础上借助响应面法[9-11]设计试验方案,通过车削试验系统对增韧PA66 进行切削试验,研究切削工艺参数对切削力、切削温度和表面粗糙度的影响规律,以切削力最小、切削温度最低和表面粗糙度最小为目标,进行切削工艺参数优化,旨在获得最佳的切削工艺参数,为增韧PA66 复合材料的车削加工提供参考。

1 实验部分

1.1 主要原材料

增韧PA66 样品:采用反应浇铸获得,自制。

1.2 主要仪器与设备

数控车床:CAK5085si 型,沈阳机床股份有限公司;

车刀:刀尖为金刚石,其前角为20°,后角为15°,刃倾角为0°,刀尖圆弧半径为0.6 mm,定制;

便携式表面粗糙度测量仪:SJ210 型,日本三丰公司;

三向测力仪:Kistler 9257B 型,瑞士奇石乐公司;

在线测温红外热像仪:DM63-37 型,浙江大立科技股份有限公司。

1.3 试验方法

以切削力(Y1)、切削温度(Y2)和表面粗糙度(Y3)为响应指标,采用单因素轮换法依次研究切削速度(X1)、进给量(X2)、背吃刀量(X3)对增韧PA66 切削性能的影响。在此基础上,利用响应面法设计与分析进行三因素三水平响应面优化切削工艺参数。试验过程中记录稳态阶段的三向切削力和切削温度,切削力求绝对值的平均值再求合力,切削温度求平均值;表面粗糙度测量三次求平均值。

2 结果与讨论

2.1 单因素试验分析

单因素试验法设计方案及结果见表1,依据表1试验数据分别分析切削工艺参数与切削力、切削温度和表面粗糙度的变化关系。

表1 单因素试验设计方案及结果

(1)切削速度对切削性能的影响。

由表1 中1~5 号试验可知,随着切削速度的逐渐增加,切削力逐渐减小,切削温度和表面粗糙度均逐渐增大;当切削速度由80 m/min 增至200 m/min 时,切削力降低38.92%,切削温度和表面粗糙度增加31.70%和27.40%,表面粗糙度变化幅度相对较小。随着切削速度增加,刀刃的切割能力增大,切削力降低,但增加了刀具与已加工表面的摩擦,使得切削温度升高,最终使表面粗糙度变化幅度不大。

(2)进给量对切削性能的影响。

由表1 中6~10 号试验可知,随着进给量逐渐增加,切削力、切削温度和表面粗糙度均逐渐增大;当进给量由0.10 mm/r 增至0.30 mm/r 时,切削力、切削温度和表面粗糙度分别增加147.41%,43.25%和81.60%,切削温度变化幅度相对较小。随着进给量增加,切削层公称面积增大,切削功增大,切削力和切削温度增大,导致表面粗糙度增大。

(3)背吃刀量对切削性能的影响。

由表1 中11~15 号试验可知,随着背吃刀量逐渐增加,切削力、切削温度和表面粗糙度均逐渐变大;当背吃刀量由2.0 mm 增至4.0 mm 时,切削力、切削温度和表面粗糙度分别增加154.87%,42.66%,22.64%,表面粗糙度变化幅度相对较小,背吃刀量对切削力影响相对较大。随着背吃刀量增加,切削层公称面积增大,切削功增大,切削力和切削温度增大,进而表面粗糙度增大。

综上所述,以切削速度为单因素变量,当切削速度为200 m/min、进给量为0.20 mm/r、背吃刀量为3.0 mm (5 号试验)时,切削力、切削温度和表面粗糙度分别为69.791 N,201.1℃,1.246 μm,此时切削力最小、切削温度最高、表面粗糙度最大;以进给量为单因素变量,当切削速度为140 m/min、进给量为0.10 mm/r、背吃刀量为3.0 mm (6 号试验)时,切削力、切削温度和表面粗糙度分别为51.856 N,148.2℃,0.799 μm,此时切削力最小、切削温度最低、表面粗糙度最小;以背吃刀量为单因素变量,当切削速度为140 m/min、进给量为0.20 mm/r、背吃刀量为2.0 mm (11 号试验)时,切削力、切削温度和表面粗糙度分别为43.528 N,139.0℃,0.985 μm,此时切削力最小、切削温度最低、表面粗糙度最小。综合考虑切削工艺参数对切削力、切削温度和表面粗糙度的影响关系,选择切削速度为140 m/min、进给量为0.2 mm/r、背吃刀量为3.0 mm。

2.2 响应面法分析

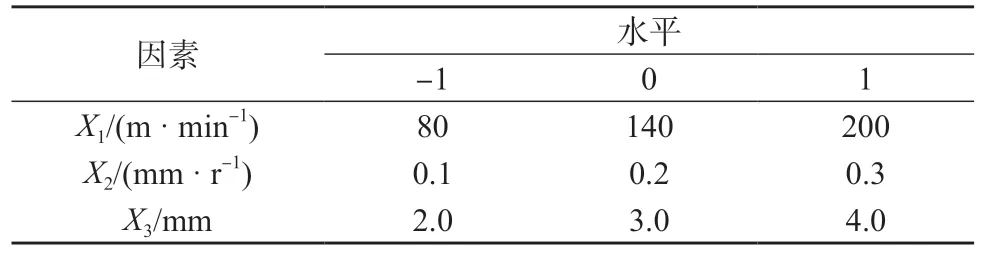

依据单因素试验选择的切削速度为140 m/min、进给量为0.2 mm/r、背吃刀量为3.0 mm,同时依据相关文献[12-13]、现有机床以及自制材料等因素,为进一步研究切削工艺参数对切削性能的影响,采用表2 的方案进行响应面法试验。

(1)模型建立及显著性分析。

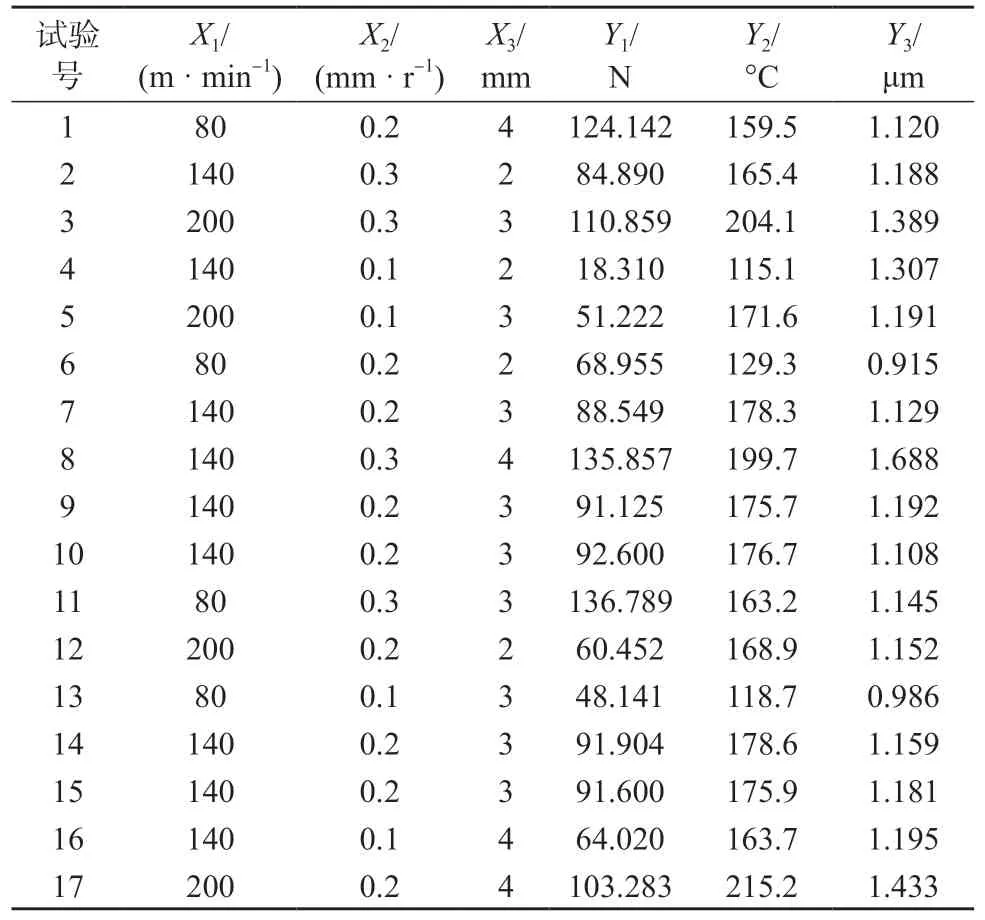

响应面法本质上是一种统计优化方法,不仅考虑了试验随机误差,而且能够将复杂的未知函数关系在小区域内用简单的一次或二次多项式模型来拟合,可以获得精度高、预测性好的模型,从而分析不同因素之间对试验结果的相互影响规律[12-18]。依据单因素试验结果以及相关文献[19-20],为进一步探索切削工艺参数间的交互作用对材料切削性能的影响规律,采用响应面法的因素与水平见表2,试验方案及结果见表3。

表2 响应面法的因素与水平

表3 响应面法设计方案及结果

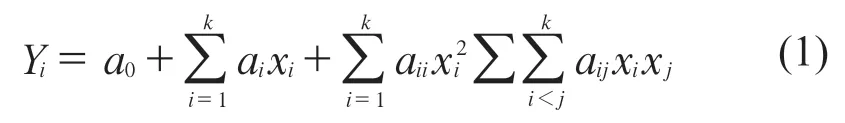

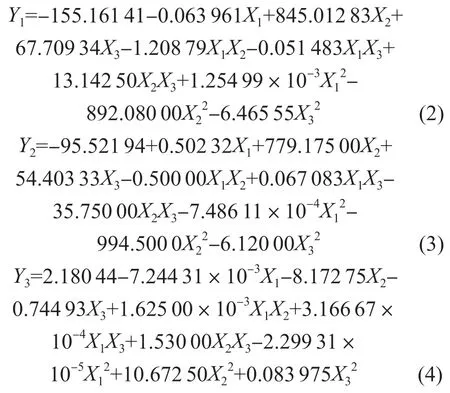

采用二次多项式进行拟合,二次多项式如式(1)所示:

式中:Yi——响应值(i=1,2,3);

xi,xj——设计变量(j=1,2,3);

a0——常数;

aii,aij——回归系数;

k——设计变量个数,k=3。

采用Design-Expert 软件,根据式(1)对表3 的试验数据进行回归拟合,获得切削速度、进给量和背吃刀量三个试验因素的切削力、切削温度和表面粗糙度真实值预测模型方程分别为式(2)、式(3)和式(4)。对上述回归模型进行方差分析和显著性检验,结果见表4、表5 和表6。为了分析模型拟合程度,主要考察方差分析结果中F值和P值。F值是对试验值与预测值进行F检验获得,P值是表示结果可信度的一个递减指标,表示原假设被拒绝的概率,F值与P值之间以一定的统计学原理相关联。F值越大,P值越小,回归模型越显著[21-22]。统计学中可靠显著要求一般是P<0.05[23]。信噪比一般大于4 时,表明模型的精密度较高。

表4 切削力模型方差分析结果

表5 切削温度模型方差分析结果

表6 表面粗糙度模型方差分析结果

由表4 可知,切削力模型的F=461.01,P<0.0001<0.05,表明模型非常显著;切削力模型失拟项的F=2.45,P=0.203 6>0.05,表明模型的失拟项不显著,说明模型合理,可以用模型的响应值代替试验值。另外,模型的决定系数R2=0.998 3,校正决定系数=0.996 2,表明模型的拟合度较高;模型的信噪比为79.402>4,表明模型的精密度较高,可以利用响应值预测实际值。其中,一次项X1,X2和X3的P值都<0.000 1,说明X1,X2,X3都为显著影响因素,三个因素对切削力的影响顺序依次为X2>X3>X1;二次项的P值分别为0.002 2,<0.000 1,0.000 3,说明的曲面效应都显著。

由表5 可知,切削温度模型的F=391.09,P<0.0001<0.05,表明模型极其显著;切削温度模型失拟项的F=2.99,P=0.158 9>0.05,表明模型的失拟项不显著,说明模型合理,可以用模型的响应值代替试验值。另外,模型的决定系数R2=0.998 0,校正决定系数=0.995 5,表明模型的拟合度较高;模型的信噪比为70.354>4,表明模型的精密度较高,可以利用响应值预测实际值。其中,一次项X1,X2和X3的P值都<0.000 1,说明X1,X2,X3都为显著影响因素,三个因素对切削温度的影响顺序依次为X1>X2>X3;二次项的P值分别为0.019 3,<0.000 1,0.000 2,说明的曲面效应都显著。

由表6 可知,表面粗糙度模型的F=50.78,P<0.000 1<0.05,表明模型非常显著;表面粗糙度模型失拟项的F=0.68,P=0.609 0>0.05,表明模型的失拟项不显著,说明模型合理,可以用模型的响应值代替试验值。另外,模型的决定系数R2=0.984 9,校正决定系数=0.965 5,表明模型的拟合度好;模型的信噪比为30.303>4,表明模型的精密度较高,可以利用响应值预测实际值。其中,一次项X1,X2和X3的P值都<0.000 1,说明X1,X2,X3都为显著影响因素,三个因素对表面粗糙度的影响顺序依次为X1>X3>X2;二次项的P值分别为0.001 2,0.000 3,0.001 1,说明的曲面效应都显著。

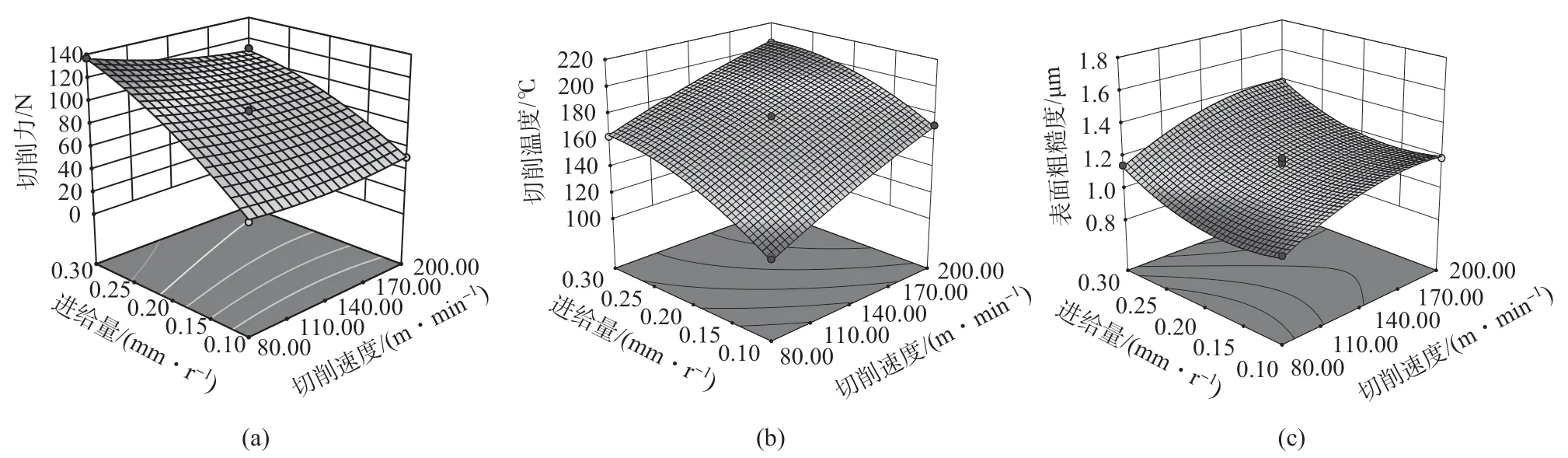

(2)切削速度与进给量的交互作用。

切削速度与进给量对切削力、切削温度和表面粗糙度影响的响应面图和等高线图分别如图1、图2所示。由图1 可知,在进给量不变条件下,随着切削速度的逐渐增加,切削力逐渐变小,切削温度逐渐升高,表面粗糙度逐渐变大;在切削速度不变条件下,随着进给量的逐渐增加,切削力逐渐变大,切削温度逐渐升高,表面粗糙度逐渐变大。由图2a 可知,由于沿进给量变化方向的等高线密度大于沿切削速度变化方向的等高线密度,故进给量对切削力的影响大于切削速度的影响;由图2b 和图2c 可知,由于沿切削速度变化方向的等高线密度大于沿进给量变化方向的等高线密度,故切削速度对切削温度和表面粗糙度的影响大于进给量的影响。

图1 切削速度和进给量交互作用对切削性能的3D 响应面

图2 切削速度和进给量交互作用对切削性能的等高线图

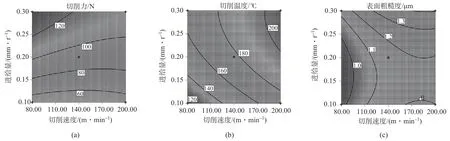

(3)切削速度与背吃刀量的交互作用。

切削速度与背吃刀量对切削力、切削温度和表面粗糙度影响的响应面图和等高线图分别如图3、图4 所示。由图3 可知,在背吃刀量不变条件下,随着切削速度逐渐增加,切削力逐渐变小,切削温度逐渐升高,表面粗糙度逐渐变大;在切削速度不变条件下,随着背吃刀量逐渐增加,切削力逐渐变大,切削温度逐渐升高,表面粗糙度逐渐变大。由图4a 可知,由于沿背吃刀量变化方向的等高线密度大于沿切削速度变化方向的等高线密度,故背吃刀量对切削力的影响大于切削速度的影响;由图4b 和图4c可知,由于沿切削速度变化方向的等高线密度大于沿背吃刀量变化方向的等高线密度,切削速度对切削温度和表面粗糙度的影响略大于进给量的影响。

图3 切削速度和背吃刀量交互作用对切削性能的3D 响应面

图4 切削速度和背吃刀量交互作用对切削性能的等高线图

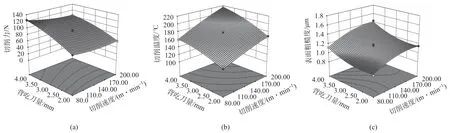

(4)进给量与背吃刀量的交互作用。

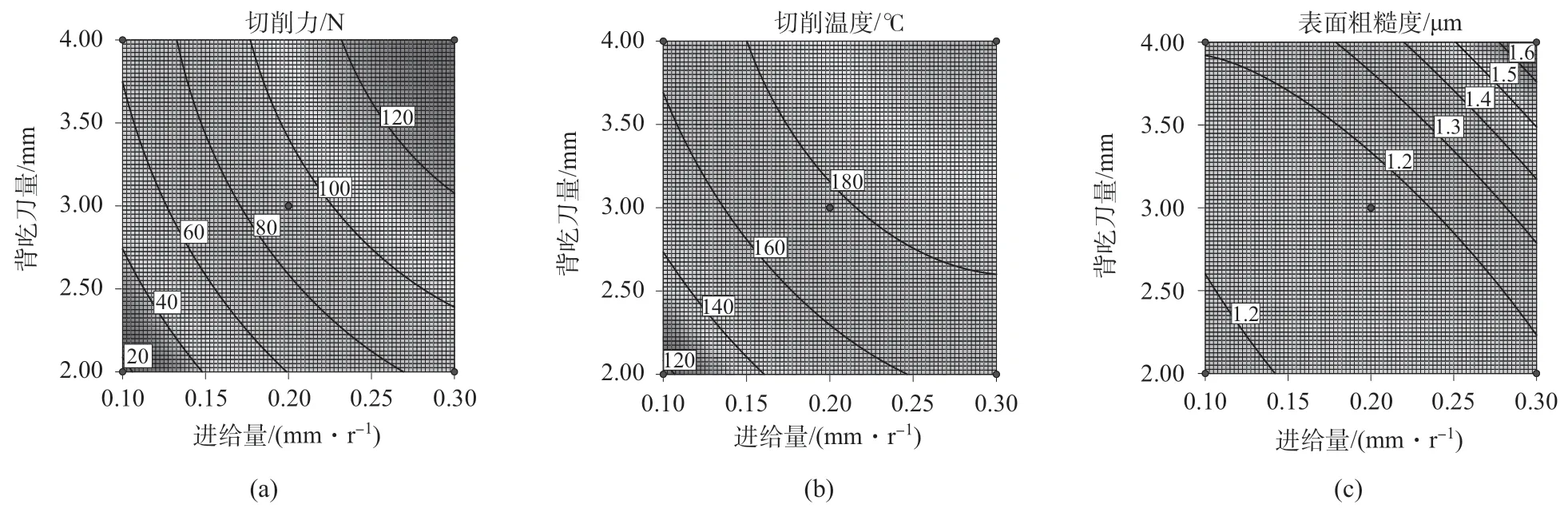

进给量与背吃刀量对切削力、切削温度和表面粗糙度影响的响应面图和等高线图分别如图5、图6 所示。由图5 可知,在进给量不变条件下,随着背吃刀量逐渐增加,切削力逐渐变大,切削温度逐渐升高,表面粗糙度逐渐变大;在背吃刀量不变条件下,随着进给量逐渐增加,切削力逐渐变大,切削温度逐渐升高,表面粗糙度逐渐变大。由图6a和图6b可知,由于沿进给量变化方向的等高线密度大于沿背吃刀量变化方向的等高线密度,故进给量对切削力和切削温度的影响大于背吃刀量的影响;由图6c 和表6可知,由于沿背吃刀量变化方向的等高线密度略大于沿着进给量变化方向的等高线密度,故背吃刀量对表面粗糙度的影响大于进给量的影响。

图5 进给量和背吃刀量交互作用对切削性能的3D 响应面

图6 进给量和背吃刀量交互作用对切削性能的等高线图

2.3 优化预测与试验验证

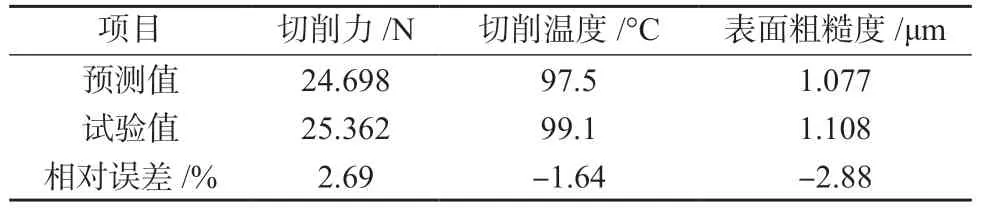

综合考虑切削力、切削温度和表面粗糙度的影响,以切削力、切削温度和表面粗糙度三个响应取得最小值为目标,利用Design-Expert 软件中Optimization 对切削工艺参数进行优化求解,其最优切削工艺参数为:切削速度80.00 m/min、进给量0.10 mm/r、背吃刀量2.19 mm,对其进行试验验证,获得的预测与试验结果见表7,可以看出,预测模型相对误差较小,验证了建立预测模型的可靠性。

表7 预测优化与验证

3 结论

(1)利用单因素试验方法研究了切削工艺参数对增韧PA66 切削力、切削温度和表面粗糙度的影响,研究表明:随着切削速度的逐渐增加,切削力逐渐降低,切削温度逐渐升高,表面粗糙度逐渐增大;随着进给量和背吃刀量的逐渐增加,切削力逐渐增大,切削温度逐渐升高,表面粗糙度逐渐增大。

(2)运用Design-Expert 软件建立试验因素与响应值之间的数学模型,通过方差分析得到车削加工中增韧PA66 的切削力、切削温度和表面粗糙度影响的主次顺序分别为:进给量>背吃刀量>切削速度,切削速度>进给量>背吃刀量,切削速度>背吃刀量>进给量。通过分析多因素之间的响应面与等高线得到因素之间的交互影响规律。

(3)综合考虑切削性能的影响规律,以最小切削力、切削温度和表面粗糙度为目标进行切削工艺参数优化,并进行试验验证,所得结果相对误差较小,说明模型比较准确。