超声速来流中的支板辅助喷注掺混特性研究

2022-09-26刘源孙明波梁昌海田野李季

刘源,孙明波,梁昌海,田野,李季

1. 中国空气动力研究与发展中心 高超声速冲压发动机技术重点实验室,绵阳 621000

2. 国防科技大学 空天科学学院 高超声速冲压发动机技术重点实验室,长沙 410073

0 引 言

燃料在超声速燃烧室内的驻留时间极其短暂,通常为毫秒量级。为确保燃料在燃烧室内充分释热并生成更多的净推力,就必须在短时间内有效地增强混合及液体燃料汽化,这一需求极大地推进了被动混合增强及主动混合增强技术的研究进程。研究者对各种通过改变燃烧室内流场结构、喷注形式以及喷孔形状来增强混合的方法进行了研究。

Northam、Hartfield和Riggins等研究了竖直斜坡、后掠斜坡以及并联喷注对燃料–空气混合特性的影响,研究结果表明,这些方法在近场区域的混合效果弱于普通的垂直喷注方式,但在远场却有着较好的混合表现,尤其是斜坡背后的涡脱落可以提升射流高度并使其穿透至更深的主流中。在燃烧室内热量回传与高温来流作用下,斜坡表面容易形成热聚集区(如回流区内和斜坡驻点处),需要进行冷却。Cox和Fuller等通过优化斜坡气动外形得到了无需冷却的气动斜坡。Vinogradov等提出了一种支板辅助喷注装置(由一个倾斜的塔型斜坡及其后方回流区内的喷孔组成),该装置既能显著增大射流穿透深度,又能极大减小支板对燃烧室内流动所造成的总压损失。Gilinsky、Akyurtlu和Takahashi等开展的实验和数值模拟研究表明,支板能够在燃料–空气混合物到达燃烧室之前增强其混合。此外,支板还可以改善燃烧室入口性能,削弱喷孔下游的近场展向扩散并增强远场展向扩散。Owens、Vinogradov和Guoskov等的燃烧实验表明:支板不仅能增大射流穿透深度,还能避免燃料残留于边界层内的分离区中,极大地降低边界层内残留燃料可能引起的火焰向上游传播和闪回的风险。Pohlman等通过数值模拟对5个不同构型的支板辅助燃油喷注装置进行了评估,证实了前述结论(即支板的存在提高了燃料的穿透性,且未导致明显的总压损失)。Gruber和Vishwakarma等得到了相似的研究结果,还发现射流穿透深度与支板高度成正比。Liu等采用NPLS(Nanoparticlebased Planar Laser Scattering,基于纳米粒子的平面激光散射技术)和油流法研究了不同喷注方式(有/无支板辅助喷注)下的射流流场结构,发现两者在射流下游的流场具有相似性,且射流侧向都存在一个湍流衰减过程。

综上,支板辅助喷注拥有穿透深度更大、边界层内燃料驻留区更小等优点,但产生这些优点的原因尚不清楚;同时,支板改变射流附近流场结构的相关研究还不充分,尤其是支板对射流附近边界层内三维结构的改变尚不明晰,这些流场结构的改变将影响燃料混合特性,需要进行研究以探究其机理。

1 数值模拟设置

为明晰支板辅助喷注装置对射流附近流动过程的影响,对比有/无支板辅助喷注装置时的边界层内掺混过程,本文设计了支板辅助喷注装置算例。模型由一个长26 mm、高15 mm、宽5 mm的支板装置和直径D=2 mm的喷孔组成,如图1所示。在数值模拟入口定义厚为6 mm的边界层,并在喷孔中心与模型前缘之间预留70 mm发展段。支板后缘平面中心线(h)与喷孔中心线平行,且与平板壁面沿来流轴线相交。喷孔中心与支板装置后缘距离(即喷注距离)x为3 mm。支板几何参数见表1。坐标系如图1所示,喷孔圆心为坐标原点。

图 1 支板辅助喷注装置[19]Fig. 1 Pylon-aided injection configuration[19]

表 1 支板几何参数Table 1 Pylon geometry parameters

以射流与横向来流动量比J=7.7的工况为基准进行数值模拟研究。采用结构网格,整体计算网格尺寸与射流部分相同(160 mm×90 mm×60 mm)。由于支板顶部存在无法结构化划分的区域,建模过程中将支板顶部钝化为与实验件顶部弧度近似的曲面。网格总数约1164万;对整个支板壁面附近网格进行加密(加密区域见图2),其余加密处理方式与普通壁面喷注工况相同。自由来流参数为:马赫数Ma=2.95,流速u=605 m/s,总温T=300 K,总压p=101325 Pa 。在上游距离喷孔中心5 mm处,数值模拟中的边界层厚度与实验中采用PIV技术测得的边界层厚度(边界层中速度达到主流速度99%的位置与壁面的距离)一致,为6.0 mm。射流参数见表2。控制方程、湍流模型和数值方法可参阅Liang等的研究。

图 2 模型网格划分Fig. 2 Schematic of the simulation setup

表 2 射流参数Table 2 Air jet conditions for the simulation

2 结果与讨论

图3为支板及射流共同影响域内的三维流线云图(J=7.7;三维曲面为Ma=0.6等值面,流线为y/D=1截面上所提取的流线)。图3(a)中的马赫数等值面以压力标记,流线以马赫数标记;图3(b)中的等值面改以与壁面的无量纲距离y/D标记。图中清晰展示了产生于支板前缘的诱导激波汇聚到分离激波。结合图3(a)与(b)可以看到,在射流上游弓形激波与分离激波主导区内,当地压力明显大幅升高,流体马赫数显著降低,在图中表现为Ma=0.6的截面距离壁面高度在此处提升。在射流影响域附近区域,边界层内流体被支板和射流分割为两部分,越过马蹄涡分离区并向下再附。此后,射流近侧流体沿射流侧向(远离xOy平面)膨胀(流线变得稀疏),绕行至射流背风区并碰撞产生分离泡,边界层流体被分离泡抬升后与射流燃料进行混合,在图中表现为射流流线与主流边界层流线交错;射流远侧流体经过再附后,恢复流动方向,流向下游远场。在此过程中,射流近侧边界层流体马赫数在马蹄涡分离区附近降低(流线颜色变浅),并在之后的再附过程、侧向膨胀过程中升高(流线颜色变深,马赫数升高),最后在流经碰撞激波与反射激波主导区后又再次降低。

同样地,在射流下游,受碰撞激波与反射激波的影响,等马赫数截面(Ma=0.6)在“V”形分离区附近也得到了较大提升。对比Liu等的研究发现:以上流动过程与单射流扰动边界层内的流动过程基本相似,差异仅存在于支板附近区域以及展向绕行程度。在支板附近区域,产生于支板前缘的前缘激波导致支板附近压力升高、流速减小,如图3(a)所示。在支板后缘,支板对高速气流的阻挡作用为射流喷注提供了一个较大背风区,有利于燃烧组织。另一个值得注意的现象是图3(a)中支板侧面压力值呈现出两段分布,这是由于自由来流受阻产生了弓形激波(下游压力峰值),该激波作用于边界层并诱导分离激波(上游压力峰值)产生于弓形激波上游,构成形似“λ”的波系结构,共同主导该强压缩区域并在展向截面上呈两段分布。

图 3 支板辅助喷注影响域内三维流线云图Fig. 3 Flow structures of pylon-aided fuel injection into a supersonic crossflow

图4为两种工况(普通壁面喷注、支板辅助喷注)下的燃料(CH)分布边界和分离区内燃料分布,燃料分布边界由与壁面的无量纲距离y/D标记,分离区内燃料分布由燃料质量分数标记。从图中可以看到,支板辅助喷注比普通壁面喷注具有更大的穿透深度和更小的边界层内燃料展向扩散范围。在支板辅助喷注工况下,射流上下游分离区内燃料驻留大幅下降。另一个现象则是支板辅助喷注工况下燃料分布在法向上存在一个束腰,该束腰刚好位于支板顶部高度附近。推测形成束腰的原因为:在支板顶部以下区域内,支板可以提供足够大的背风区,射流与主流的直接作用减小,射流羽流抬升扩散程度减弱,扩散边界缩小;在支板顶部及以上区域内,支板阻碍作用减弱,射流直接与自由来流相互作用,作用力增大,扩散程度增强,扩散边界扩大。

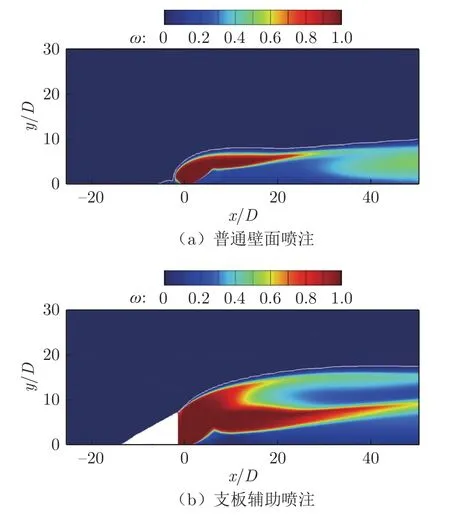

在流向中心截面(z/D=0)上,支板辅助喷注工况下的燃料分布边界明显高于普通壁面喷注工况,如图5所示(燃料质量分数边界以=0.02标记)。此外,在支板辅助喷注工况下,燃料穿透高度获得明显提升,近壁面边界层内燃料分布明显降低。

图 4 燃料分布边界和分离区内燃料分布Fig. 4 C2H4 distribution of pylon-aided fuel injection into a supersonic crossflow compared with the normal injection

图 5 流向中心截面燃料质量分数分布云图Fig. 5 C2H4 distribution of pylon-aided fuel injection into a supersonic crossflow compared with the normal injection: z/d=0

在普通壁面喷注工况下,燃料分布逐渐向边界层内扩散,在远场处燃料已大量存在于边界层内,反映在图6中,即为法向截面中心位置存在一个“Λ”形低燃料质量分数区域,且随着向下游移动,该区域逐渐减小;而在支板辅助喷注工况下,低燃料质量分数区域在向下游移动过程中的减小速度相对缓慢。导致上述差异的原因尚有待进一步研究分析。

图 6 法向截面燃料分布切片图Fig. 6 C2H4 distribution for different injection configurations in the supersonic crossflow for pylon-aided fuel injection and the normal injection

从图6还可以看到,在普通壁面喷注工况下,燃料在法向截面上呈“Ω”分布,足部区域位于边界层内,燃料从足部和头部区域逐步扩散至其他区域。在支板辅助喷注工况下,燃料逐渐向头部区域扩散,更加深入主流区域。Smiths等指出,射流下游各类反转旋涡对(Counter-rotating Vortex Pair,CVP)结构是燃料与主流掺混的主要驱动力。在本文研究中,支板的存在极大地改变了燃料分布,这意味着当地CVP发生了较大改变。

图7为法向截面燃料分布和二维流线切片图(流线以马赫数标记)。支板辅助喷注工况下,存在4个CVP结构,即位于支板顶部以上区域的上CVP1、形成于支板顶部的CVP2、射流主CVP3、边界层内的尾迹CVP4。普通壁面喷注工况下,不存在支板顶部的CVP2。CVP1由支板顶部流体和主流间速度差所导致的剪切力诱导产生,随着法向截面向下游移动,CVP1逐渐增强并被抬升,成为控制支板顶部以上区域燃料与主流掺混的主要驱动力。CVP2为支板辅助喷注工况下独有的CVP结构,形成于支板顶部并向下游移动;当束腰处流体与主流间的剪切力逐渐减弱,CVP2也随之消失。CVP3产生于射流核心区域,其影响域随流动逐渐增强,成为射流与主流掺混的主要驱动力。CVP4位于近壁面区域内,与尾迹区内的强剪切力、“V”形分离区及其中的再附区域内的再附运动存在密切关联。分离区控制区域内流体回流,导致燃料–空气混合无法进行,此处燃料质量分数较低,形成图6中的低燃料质量分数“Λ”形区域。当接近下游时,“V”形分离区逐渐消失,其所控制的CVP4影响力也逐渐减弱、消失,低燃料质量分数区域也逐渐减小。支板辅助喷注工况下的“V”形分离区尺寸远小于普通壁面喷注工况,“Λ”形低燃料质量分数区域也较小,减小速度也相对缓慢,在x/D=30处仍然存在CVP4。支板辅助喷注工况下存在更多CVP结构,使其比普通壁面喷注工况具有更高的燃料–空气混合效率。本文所采用的RANS数值模拟方法无法展现各涡结构物理上的发展过程,相关实验观测与分析可参阅文献[28]。

图 7 法向截面燃料分布云图和二维流线云图(PY:支板辅助喷注;NO:普通壁面喷注)Fig. 7 Streamlines for different injection configurations in the supersonic crossflow, left: pylon-aided fuel injection and right: the normal injection

图8为两种工况下边界层内燃料分布云图(水平黑色虚线上为普通壁面喷注,下为支板辅助喷注;黑色实线代表分离区范围,以流向速度为零处的边界线表示)。在y/D=0.08截面上,与普通壁面喷注工况相比,支板辅助喷注工况下几乎不存在高燃料质量分数的羽流区;随着截面高度提升,可以逐渐观察到高燃料质量分数的羽流,再次印证支板有效提高了射流羽流高度。观察不同截面上的射流羽流分布可以发现:在普通壁面喷注工况下,射流羽流存在一个再附过程,这与从图3中观察到的现象一致。

图 8 边界层内燃料分布云图(上:普通壁面喷注;下:支板辅助喷注)Fig. 8 C2H4 distribution for different injection configurations in the supersonic crossflow, top: the normal injection and bottom:pylon-aided fuel injection

图9为两种工况下展向截面上燃料沿流向的分布。在同一展向截面上,支板辅助喷注工况下大部分位置的燃料质量分数均低于普通壁面喷注工况。图5和6表明:边界层内部燃料驻留减少,更多燃料分布于较高位置,即射流羽流高度提升。在壁面附近y/D=0.08处,支板辅助喷注工况下燃料质量分数显著降低且低于恰当当量比时的质量分数,由于化学反应生成热更多取决于边界层内燃料含量,因此燃料质量分数降低表明热流密度显著降低。

图 9 两种工况下展向截面上燃料沿流向的分布曲线Fig. 9 C2H4 distribution for different spanwise locations in the supersonic crossflow

图10给出了J=7.7时两种工况下法向截面上的总压恢复系数和燃料–空气混合效率。总压恢复系数p和燃料–空气混合效率计算方法如下:

式中,为当前截面处的气体密度,p为当地总压,p为来流总压,u为流向速度,A为截面面积。

为方便研究边界层内流场结构,本文选取的计算域展向截面较大,很大一部分流场内并无燃料组分,因此两种工况下的混合效率都处于较低水平,但不影响进行对比。从图10可以看到,支板辅助喷注工况下的总压恢复系数略高于普通壁面喷注工况,混合效率则远高于后者。总压恢复系数差距不大,是因为支板带来的压力损失小于弓形激波、分离激波强度因存在支板而减弱所带来的压力恢复。同时,支板辅助喷注工况下的混合效率斜率明显大于普通壁面喷注工况下的斜率,表明更多CVP结构驱动的支板辅助喷注方案具有更快的燃料扩散速度。

图 10 两种工况下的总压恢复系数与混合效率Fig. 10 Mixing characteristic and total pressure recovery of pylonaided fuel injection into a supersonic crossflow compared with the normal injection

3 结 论

采用数值模拟方法研究了超声速横流中支板辅助喷注流场结构与掺混特性,并与普通壁面喷注进行了比较。在没有增大总压损失的前提下,支板大幅提升了燃料混合效率。阐述了支板的混合增强机理,即射流羽流高度的提升有利于射流与主流的混合,更多CVP结构和更大尾迹涡区有助于射流上下游混合性能提升。支板的存在减少了燃料在回流区内的占比(且低于恰当当量比),有助于降低化学反应在边界层内的热流密度,有利于热防护设计。

感谢国防科技大学空天科学学院高超声速冲压发动机技术重点实验室为本文研究提供的数值模拟条件支持。