软土层装配式波纹钢综合管廊结构设计与施工分析

2022-09-23陆长兵

陆长兵

(南京市江北新区公共工程建设中心,江苏 南京 211899)

0 引言

地下综合管廊是一种将各类市政管线统一敷设、统一管理的现代化基础设施,其施工方法以明挖法为主,廊体结构主要通过传统的钢筋混凝土材料并结合现浇、半预制、叠合拼装、全断面预制等工艺实现,但始终存在质量、工期、成本以及污染等问题。

在这种形势下,预制装配式波纹钢综合管廊因适用性强、施工快、成本低、自重轻、绿色环保以及质量易控制等优势被逐步推广应用。然而目前针对该类波纹钢管廊的研究相对较少,笔者经过查阅大量文献资料后发现,地下波纹钢结构的应用主要体现在公路波纹钢圆管涵及波纹钢板桥涵上,国内外通过现场试验、模型试验、数值模拟及理论分析对其力学性能、耐久性、设计施工方法及适用条件进行了大量研究,研究成果对装配式波纹钢管廊提供了很好的借鉴价值,但与管涵及桥涵技术相比,地下综合管廊的技术要求更复杂。

该文根据地下波纹钢结构的已有研究成果、应用现状,结合目前已建的圆形、半圆形断面的装配式波纹钢管廊工程实例,对软土地基装配式方拱形波纹钢地下综合管廊结构的设计关键技术、主要施工工艺进行分析。

1 工程概况

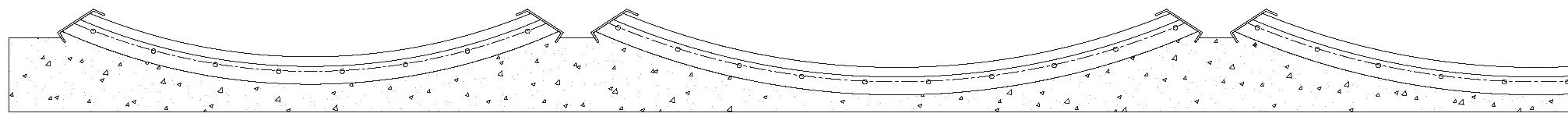

南京市某公路快速化改造工程中的钢结构地下综合管廊子工程全长120m,入廊管线包括给水、电力、通信等市政工程管线,采用预制装配式方拱形双舱波纹钢综合管廊结构,该结构工程包括管廊主体标准段、管线分支口、逃生口、进风口、排风口、吊装口、人员出入口等,其中标准段管廊结构各舱顶底板与侧板的矢跨比分别为0.1、0.07,大舱断面尺寸(跨径净高)为5.4m×3.2m,各波纹钢板的波形参数(波长×波高)均为400mm×150mm,顶底板的壁厚均为6mm,侧板壁厚为5.5mm,舱间竖板的壁厚为4.5mm;小舱断面尺寸(跨径净高)为3.1m×3.2m,各波纹钢板的波形参数(波长波高壁厚)均为400mm×150mm×4.5mm。该方拱形双舱波纹钢地下综合管廊断面及其基坑支护断面尺寸分别如图1所示,结构顶部覆土厚度为2.5m~3.5 m。

图1 标准段方拱形双舱波纹钢地下综合管廊基坑支护断面示意图

2 结构设计关键技术

2.1 断面设计

当前的波纹钢地下综合管廊以圆形断面为主,但圆形管廊内支架着力点位于波纹钢板壁上,违背了管-土共同受力结构不允许“点受力”的原则,圆形管廊的空间利用率低;方形管廊结构由平板拼装形成,无法利用管-土共同受力原理,板片中心易出现应力集中现象;管拱形断面的管廊,其底部较为平坦,矢高比圆管直径小,当波纹钢板部件为深波型结构时将引起拼装困难。在综合考虑圆形、方形及管拱形断面的管廊结构优劣势后,采用方拱形波纹钢地下综合管廊结构。方拱形波纹钢地下综合管廊结构断面图如图2所示。

图2 方拱形波纹钢地下综合管廊结构断面图

该断面型式的管廊结构可以有效的利用管土共同受力原理,增强了廊体强度,减小管廊钢板的厚度,有效的利用管廊内部的净空空间,增加内部线管容纳量。该工程装配式钢结构管廊由4片弧形波纹钢板、法兰、螺栓及密封材料拼装而成,其中弧形板片均由碳钢钢板轧制成波纹状,方拱形断面保持分段圆弧形,板片间经型钢法兰栓接。

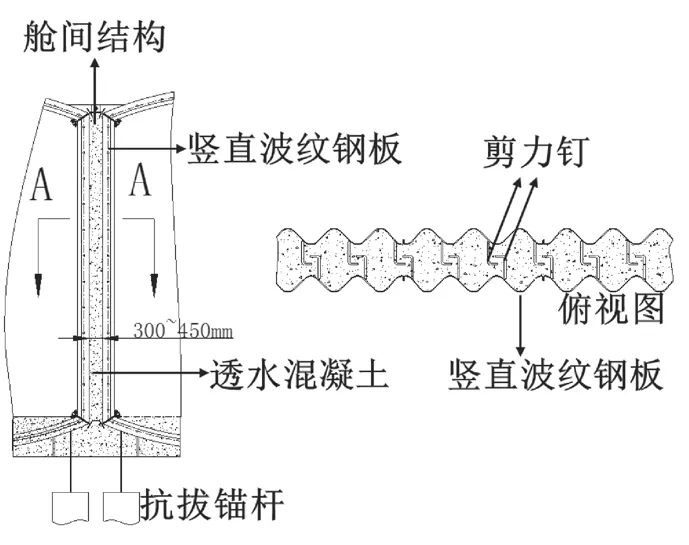

2.2 多舱隔墙设计

方拱形断面的多舱波纹钢地下综合管廊结构舱间结构为两舱侧板及其间填充的透水混凝土组成的钢-混组合结构,多舱波纹钢综合管廊舱间结构示意图如图3所示。相邻侧板为直钢板,该文涉及的方拱形双舱波纹钢地下综合管廊工程,墙体材料选用Q355碳钢钢板,舱间侧板的壁厚为4.5 mm,隔墙采用C40混凝土浇筑。

图3 多舱波纹钢综合管廊舱间结构示意图

2.3 连接方式设计

纵向连接。波纹钢板两端沿纵向焊接型钢法兰,法兰之间安装密封材料后采用高强螺栓连接紧固,节间的连接方式与之相似。该连接方式增加了相邻板片之间及节间的连接强度,使廊体的侧向刚度增大,解决了廊体的抗侧推变形问题以及抗上浮时的风琴效应问题,同时使板片无贯穿孔,实现了接缝的多重密封,且板片的轴向尺寸精度增加,加快了拼装质量与拼装速度。

环向连接。对管廊结构的节间密封方式,通常遵循“三重密封”原则,其中外侧贯穿橡胶密封垫,内侧为可更换的橡胶密封垫,中间部分采用发泡剂进行密封。

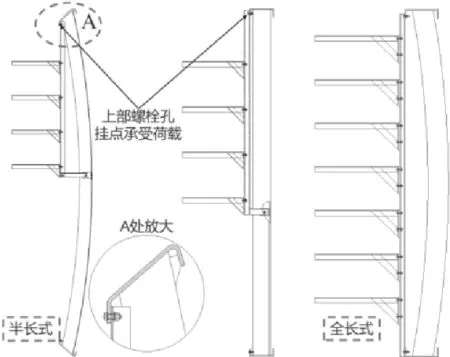

2.4 廊内支架设计

方拱形波纹钢地下综合管廊内部支架设置如图4所示,槽钢法兰的内折边预留螺栓孔,通过挂点使普通支架及热力管道支架拥有力点,解决了波纹钢板板壁不能出现点受力的问题;大推力支架经螺栓固定于管廊底板的纵向钢筋,底板内部浇筑混凝土可提供止推力。因此,采用槽钢法兰方式进行装配,还可使廊内管线质量均匀传导至管廊基础,对管廊结构承载性能有利。

图4 方拱形波纹钢综合管廊内部支架设置图

针对该工程支架设计方案,进行了支架承重测试,实际测试值:管廊侧壁管架承载力每延米大于1.7t,是实际最大值的3倍以上。

3 主要施工工艺

施工工序主要分为基坑开挖与支护(或放坡开挖)→垫层施工→管廊结构拼装→回填施工。为缩短工期,在基坑支护、土方开挖及垫层施工的同时,即可预制加工管廊构(配)件,并编号、分批、分段运至现场,对小断面管廊结构,可先在坑外拼装,待垫层施工完成后整体吊入基坑内,而对大断面管廊结构,依次吊入底板、侧板、顶板进行坑内拼装。由于管廊基坑的开挖深度及宽度相对较小,该文主要对坑内垫层、结构拼装、基坑回填的施工工艺进行分析。

3.1 基坑开挖与支护

根据前期的地质勘查资料与水文条件,标准段钢结构管廊基坑采用SMW工法桩与钢管支撑组合进行支护,如图2所示。

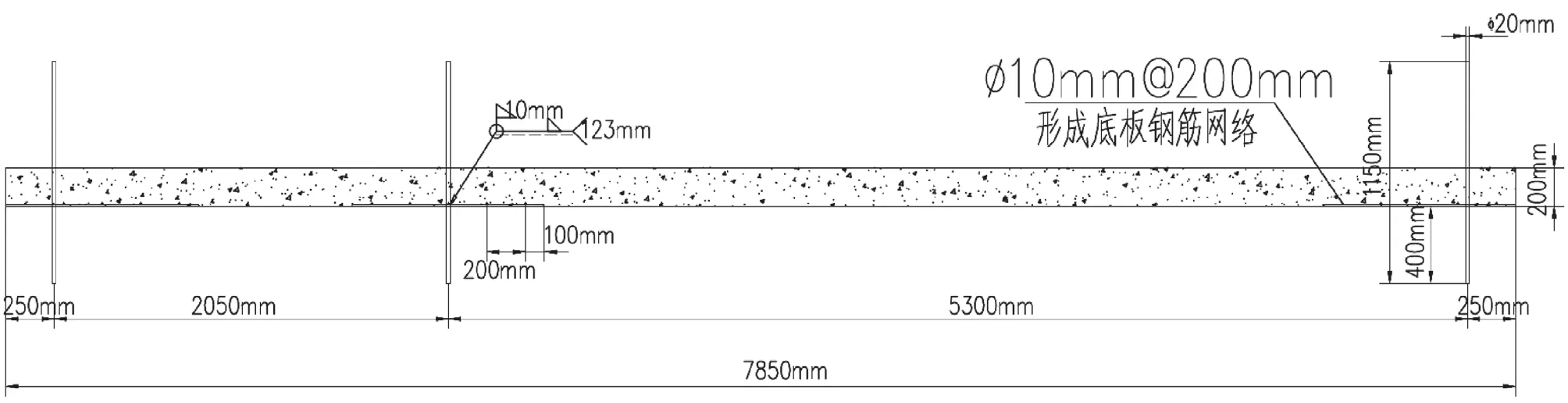

3.2 加筋垫层施工

基坑开挖至设计坑底标高后浇筑C20混凝土垫层,垫层内设置φ10mm@200mm(1 m×1 m)钢筋网片及伸入坑底以下40 cm的φ20mm定位拉筋,网片及拉筋布设位置横断面如图5所示,浇筑的混凝土垫层表面平整度在2 cm以内。

图5 拉筋布设位置横断面示意图

3.3 综合管廊结构拼装施工

波纹钢综合管廊拼装前,应确保垫层标高、平整度符合设计要求。拼装工序流程如下。底部基础找平→底板吊装与调平→底板法兰纵向密封垫铺设→侧板吊装→侧板顶部纵向法兰密封垫铺设→顶板吊装→终拧螺栓→环向密封垫安装→施工定位拉筋焊接(可多节并行处理)→循环以上步骤至安装完成→楔形部位支模浇筑混凝土→廊内地坪浇筑混凝土。主要施工工序及拼装控制如下。

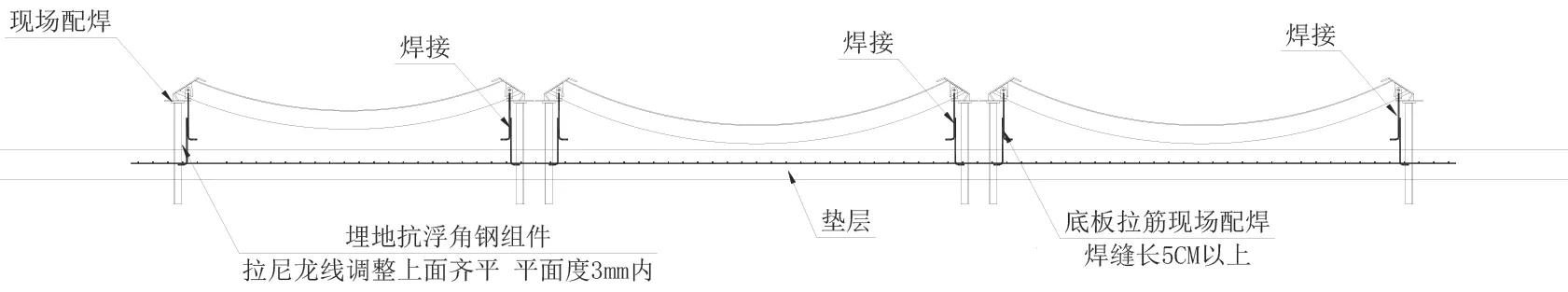

计算选择吊机,采用多点起吊方式,确定绑扎方法,做好防护措施,起吊和移动时应平缓;在混凝土垫层上按设计布设钢筋和抗拔角钢;吊装底板放置于管枕上,在底板拼接面上铺设密封垫,采用螺栓固定;吊装底板于设计位置(每次≥2节)管枕上,调整测量保证底板水平,与抗拔角钢固定,栓接舱间连接螺栓,连接收紧底板节间螺栓。如图6所示。支模,浇筑预制底板下部混凝土,如图7所示。检查、清理纵向槽钢表面,确保拼接表面干净,不得影响侧板安装。

图6 预制底板与抗拔角钢连接

图7 底座混凝土浇筑

在纵向槽钢拼接面上布设密封垫,吊装第一节中间舱竖直板片。采用可调刚性支撑,调整板片垂直度,布设十字稳固拉索,防止倾倒,栓接紧固螺栓;搭设脚手架,在纵向槽钢拼接面上布设密封垫,吊装第一节中间舱顶板,栓接紧固螺栓;在纵向槽钢和环向角钢拼接面上布设密封垫,吊装第二节中间舱竖直板片,与第一节中间舱竖直板栓接固定,再栓接纵向槽钢螺栓;按上述步骤依次完成第二节、第三节……板片的拼装以及与相邻管节的连接;栓接紧固舱内纵向和环向可更换密封垫结构。双舱舱结构舱间采用锁紧板连接。

双舱舱间混凝土浇筑振捣,浇筑时控制每层浇筑高度不超过1m。(分3次浇筑,每次间隔时间≥12小时)。

3.4 管廊基坑回填施工

回填施工前清除回填区域杂物、有机土壤、卵砾石等,压实度应达到95%,绿化带下允许达到90%。在管廊结构两侧回填时应对称同步进行,每层回填料压实厚度不大于20cm;钢结构管廊外侧60 cm范围内采用轻型设备夯实,该范围外可使用重型机械进行压实作业。管廊基坑回填施工结束后,应检查标高、边坡坡度、压实度等。

4 结论

该文结合工程应用实例,针对软土地基新型装配式方拱形波纹钢综合管廊的设计关键技术及施工工艺进行研究,主要得出以下结论。1)方拱形断面的波纹钢地下综合管廊结构在空间利用率、拼装连接方式、廊内支架设置等方面优势明显,推荐推广应用;2)装配式波纹钢地下综合管廊施工工序少,拼装速度快、工期短,对环境影响小,且质量可靠、成本低,应用前景广阔。3)依托南京市某公路快速化改造工程所开展的双舱钢管廊原型试验及试验段试验,通过全面的受力与变形观测分析,验证了预制装配式钢结构管廊方案的可行性,为进一步大面积推广应用提供了可靠的技术依据。