涡旋盘啮合条件下流固耦合分析与结构改进

2022-09-22董晓锋闫伟国王珍亓占丰高博

董晓锋,闫伟国,王珍,亓占丰,高博

(1.大连大学机械工程学院,辽宁大连 116622;2.松下压缩机(大连)有限公司,辽宁大连 116033)

0 前言

涡旋压缩机因具有零件少、振动噪声低和工作效率高等优势,得到越来越广泛的应用。涡旋盘作为压缩机的核心部件,在流体作用下的变形规律和内部温度、压力场分布,通过试验的方法难以获得。因此,通过CFD分析方法来模拟计算涡旋盘工作过程中的变形规律和内部流场的状态分布已成为主要的研究方法之一。吴臻等人[1]建立了动、静涡旋盘三维流场数值模型,通过数值分析方法获得涡旋盘内部流场参数。彭斌等人[2]建立了无油涡旋压缩机涡旋盘的数学模型,对比分析了涡旋盘内流场在有泄漏和无泄漏两种条件下的温度、压力变化规律。EMHARDT等[3]利用CFD方法对比分析了变壁厚涡旋膨胀机在同种介质不同压缩比下的内部压力和速度场分布。查海滨等[4-5]运用大涡模拟和选取涡旋齿特征点等方法研究了不同主轴转角下涡旋齿的变形规律,但是仅考虑了压力对涡旋齿变形的影响。郭鹏程等[6]建立带有径向间隙和轴向间隙的涡旋盘三维模型,通过数值分析方法对涡旋盘的流场和性能进行了模拟计算,分析了不同工况下的涡旋盘泄漏规律。王君等人[7-8]提出了一种可提高计算精度结构化动网格的生成方法,解决了涡旋盘流体域模拟过程中啮合间隙处容易出现负体积的问题。李超等人[9]建立了涡旋盘楔形轴向泄漏间隙模型,分析了倾覆力矩对涡旋盘径向泄漏的影响。刘涛和王永威[10]对变截面涡旋盘进行了线性温度场和流场分析,得到了两种热边界载荷下涡旋盘的温度分布。SUN等[11]验证分析了6种不同吸气腔体积和涡旋齿啮合角的改变对涡旋盘容积效率和质量流率的影响。PEREIRA、DESCHAMPS[12]对涡旋盘在不同流体介质、不同工况和不同几何形状等条件下产生的径向和切向泄漏进行了分析。刘国平等[13]通过划分涡旋盘各压缩腔施加边界载荷,模拟分析了涡旋盘在稳态压力场和温度场作用下的变形,总结其变形规律,但边界条件过于理想化,将同一腔内的压力和温度考虑为均匀分布。王建吉和刘涛[14]通过试验方式测得涡旋盘工作时内部的压力和温度,再利用有限元方法分析了变截面涡旋盘在热力耦合作用下的变形,此方式的试验过程较为复杂,且误差较大。

上述研究中对涡旋盘内部流场压力和温度分布规律研究较多,而对涡旋盘在流场作用下的变形情况研究较少。针对涡旋盘在工作过程中的变形难以测得的问题,本文作者建立了带有轴向和径向间隙的圆渐开线涡旋盘的三维流体域模型,运用动网格技术模拟计算了涡旋盘运动过程中内部流场参数,得到任意主轴转角下涡旋盘内部压力场和温度场分布,并将流体域的计算结果直接施加到固体边界上,对比分析了涡旋盘在仅受压力场、仅受温度场和热力耦合作用下的应力分布和变形,结合试验对模拟结果进行了验证。同时提出了一种涡旋齿的结构改进方法,并对改进后结构的应力和变形进行了模拟,总结其应力分布和变形规律,可为涡旋盘的结构设计与改进提供一定的理论依据。

1 控制方程及三维流场模型

1.1 控制方程

涡旋压缩机的工作过程是靠动、静涡旋盘以一定偏心距相互啮合形成密闭腔容积,而动涡旋盘在曲轴的带动下绕静涡旋盘作公转平动,使压缩腔不断向中心移动的同时而容积逐渐减小来实现气体压缩过程。其中,各腔容积满足方程:

(1)

式中:i为压缩腔个数;θ为主轴转角;P为节距;h为齿高。

涡旋盘内部各腔压力满足方程:

(2)

各腔内部温度满足方程:

(3)

式中:ps为吸气压力;Ts为吸气温度;k为等熵指数。

涡旋盘内部流体控制方程,满足质量守恒方程:

(4)

动量守恒方程:

(5)

能量守恒方程:

(6)

式中:ρF为单位体积上的质量力;divP为单位体积上的应力张量的散度。

1.2 三维流场CFD模型

采用等壁厚涡旋齿模型,涡旋齿型线由基圆渐开线构成。以动涡旋齿为例,外侧涡旋型线方程为

内侧涡旋型线方程为

(8)

式中:Rb为基圆半径;α为渐开线展角;t为齿厚。

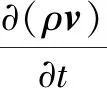

涡旋盘三维流场模型如图1所示,流体域主要包括五部分:进气管道,排气管道,两处涡旋齿的齿顶泄漏间隙和涡旋盘的压缩流体区域,而它们之间通过建立交界面来实现数据的传递。

图1 涡旋盘三维流场模型

压缩机工作时,冷媒由进气口进入流体域,经过动、静涡旋齿之间的旋转压缩由排气口排出。为防止动、静涡旋齿变形发生磨损,动、静涡旋齿之间设有0.1 mm的轴向间隙和径向间隙。涡旋盘流体域的三维模型设计参数如表1所示。

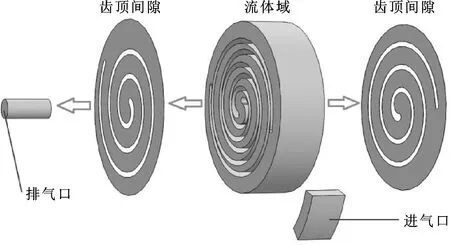

表1 涡旋盘流体域三维模型设计参数

为减少计算量并保证计算精度,采用不同的网格划分方式对涡旋盘流体域进行网格划分。进气管道和排气管道区域对网格的质量要求较低,采用四面体网格单元;而中间流体区域和齿顶间隙区域需要根据动涡旋齿的运动进行网格重构,网格质量要求较高,因而采用棱柱型网格单元。中间压缩流体域的网格划分为35层,而动、静涡旋齿之间的齿顶间隙网格各划分为一层。流体域的网格划分如图2所示,其中网格单元数为1 000 826,节点数为546 616,网格平均质量为0.896。

图2 流体域网格划分

压缩机工作时,动涡旋盘绕静涡旋盘做旋转运动,因此需要运用动网格方法来实现流体域网格的变形和重构。其中动涡旋齿壁面的运动轨迹通过UDF来定义,将动、静涡旋齿壁面设定为无滑移的壁面,而动网格采用Spring Smoothing与2.5DRemeshing相结合的方法。

计算过程中,涡旋盘内部流体域的温度和压力随着动涡旋齿的移动而发生变化。通过对流体的计算,可以得到压缩机压缩过程中动、静涡旋盘内部流体的瞬态压力和温度,将该压力和温度施加到涡旋盘固体边界上,可得到涡旋盘在该时刻的瞬态变形和瞬时应力分布。

1.3 边界条件设置

由于涡旋盘内的冷媒介质被压缩发生相变的过程难以模拟,因此内部流体的气体模型采用理想气体模型。由于动涡旋盘转速较快,冷媒在涡旋盘内的循环周期很短,与周围环境的换热量很少,因此将整个压缩过程考虑为绝热压缩,忽略冷媒介质与环境的换热。其中,冷媒介质采用R32。湍流模型采用RNGκ-ε模型,是考虑到流体在压缩过程中会产生涡流。

在流体计算过程中,将进气口和排气口设定为压力入口和压力出口,根据涡旋压缩机实际工况设置如下参数:进气口的压力为1.018 MPa,进气温度为18.3 ℃,排气口的压力为3.472 MPa,转速为3 000 r/min。

2 涡旋盘流场分布

2.1 压力场分布

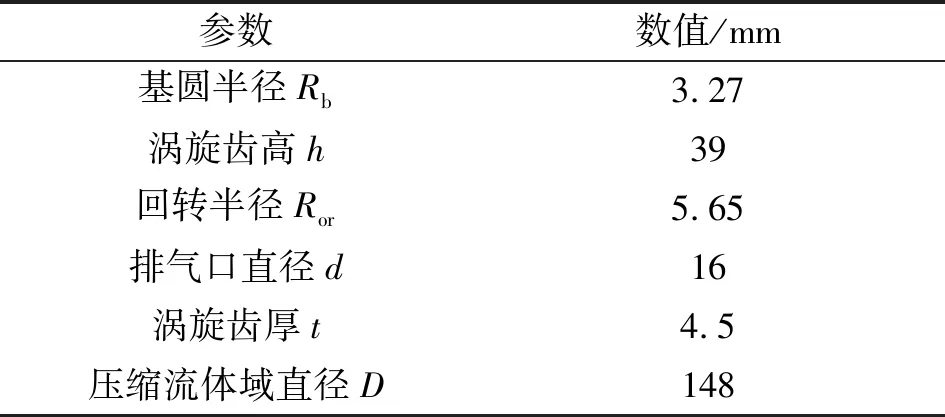

图3是主轴转角分别在0°、120°和240°时各压缩腔的压力分布图。可见:各压缩腔的压力呈中心对称分布,且同一压缩腔中的压力分布较为均匀。主轴转角为0°时,最外侧压缩腔闭合,吸气结束,涡旋盘开始压缩,此时最外侧腔与中心腔的压差最大。由于动静涡旋齿之间存在轴向和径向泄漏间隙,使高压腔中的流体向低压腔泄漏,从而导致流体被重复压缩,造成中心排气腔的压力进一步升高。

图3 涡旋盘工作腔压力云图

计算过程中,当中心腔的压力高于设定的排气压力时,排气口开始排气,因此中心腔的压力值会在排气压力上下浮动,此过程中流体会发生回流,造成中心腔压力和温度的升高。

2.2 温度场分布

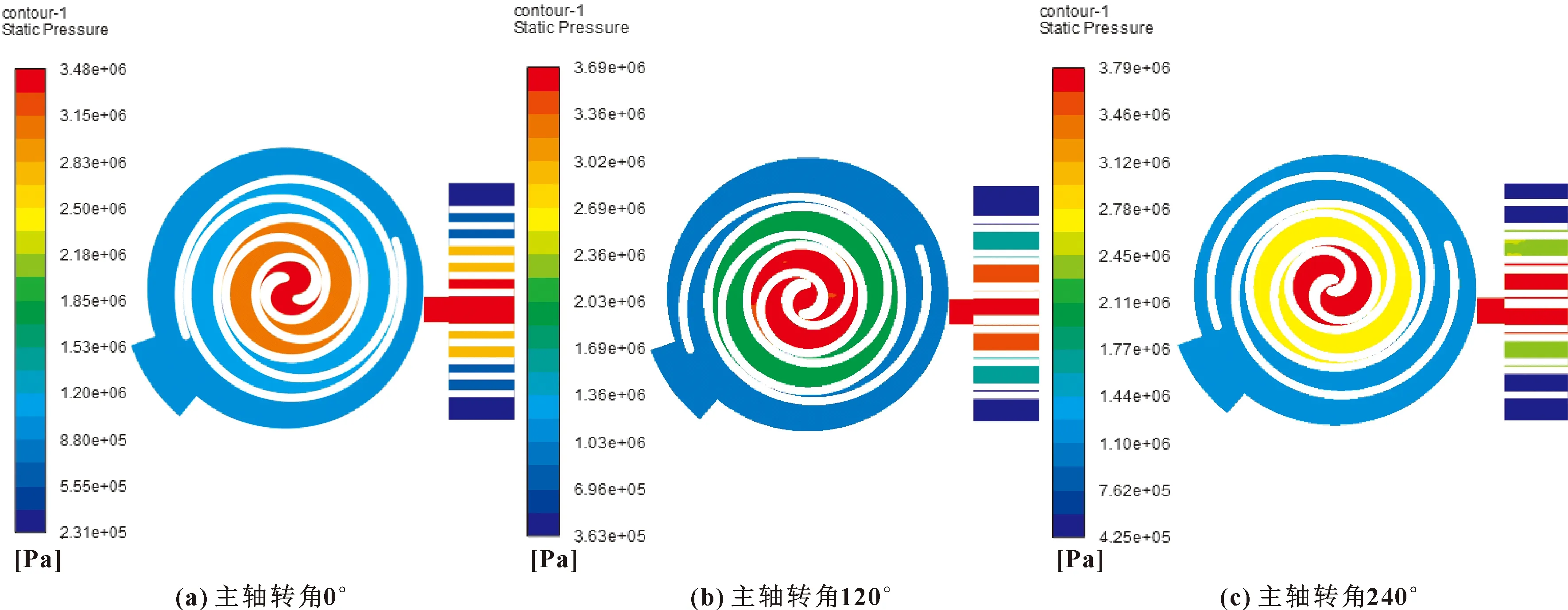

图4为不同主轴转角下涡旋盘内部的温度云图。可见:涡旋盘运转过程中,压缩腔内流体的温度伴随着压力的升高而增大,各腔温度呈中心对称分布,但同一压缩腔中温度分布不均匀,是因为压缩腔之间存在轴向和径向泄漏间隙,使高压腔中的一部分热量向低压腔传播,导致啮合间隙处的流体温度升高。从高压腔泄漏到低压腔的流体,会随着曲轴旋转而进行二次压缩,造成中心腔内热量累积,使排气温度进一步升高。由于腔内流体速度分布不均匀和涡旋齿之间轴向泄漏间隙的存在,使温度沿齿高方向存在变化。温度场与压力场相比,同一压缩腔内压力分布均匀而温度分布不均匀,说明温度的传播速度低于压力的传播速度。

图4 涡旋盘工作腔温度云图

3 涡旋盘变形分析

3.1 网格划分及边界条件

动涡旋材料采用HT300,其材料基本参数为:弹性模量130 GPa,泊松比0.27,密度7.3×103kg/m3,热膨胀系数1.1×10-5/℃。对动涡旋采用自动划分网格方法,网格划分结果如图5所示,网格单元形状以四面体为主。约束条件为限制涡旋盘端板底面的法向移动,并将轴承座内孔设为固定约束。

图5 动涡旋网格划分

3.2 涡旋盘变形

流体与固体之间的数据是通过插值运算的方法将流体的计算数据映射到与固体的交界面上,使涡旋盘壁面上的温度和压力直接来源于流场的模拟计算。另外,固体变形同时考虑涡旋盘端板在流体作用下的变形对涡旋齿变形的影响,从而保证涡旋齿变形量计算结果更接近于实际工作情况。

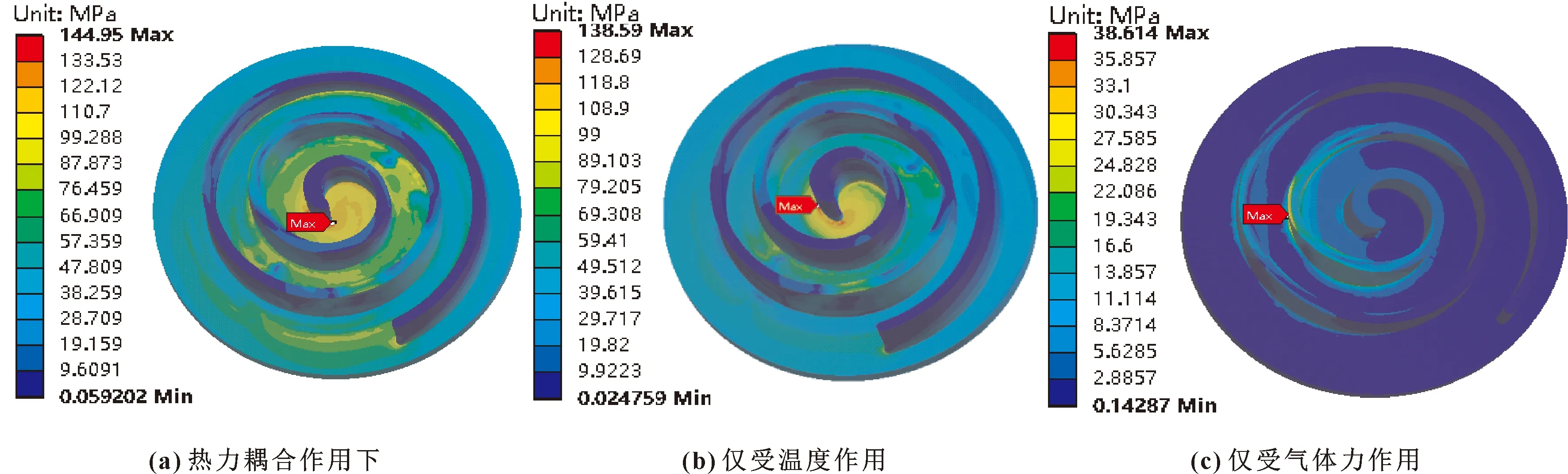

当动涡旋盘运动至与静涡旋盘的齿头发生脱啮时,中心排气腔与第一压缩腔相通,此时压缩过程结束,各腔内的压力和温度都较高,涡旋齿的变形量也较大。图6为动涡旋盘在该时刻的压力云图,其中涡旋盘在热力耦合作用下和仅受温度作用下的最大应力点发生在涡旋齿的齿头底部,而仅受气体力作用时的最大应力点发生在涡旋齿中段的齿底处。

图6 动涡旋应力云图

图7为动涡旋齿底内、外侧型线从齿头到齿尾的应力变化曲线。可见:涡旋盘在受热力耦合作用时,齿底内外侧的应力变化趋势几乎相同,都是齿头处的应力值最大,但内侧的应力值波动高于外侧,而齿底外侧的最大应力值高于内侧,其中最大值与最小值之间相差65 MPa。通过对比涡旋齿在受热力耦合场作用、仅受温度作用与仅受气体力作用时的应力值,得出温度对涡旋齿应力的影响高于气体力。

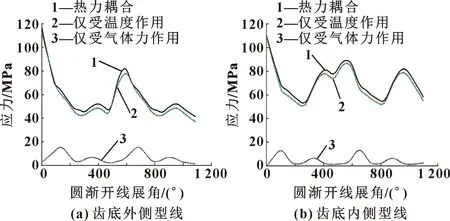

图7 涡旋齿应力曲线

涡旋齿内、外侧压力所形成的压差导致涡旋齿产生变形。图8为动涡旋盘在3种情况下的变形云图。可见:涡旋盘在热力耦合作用下的最大变形发生在涡旋齿齿头的齿顶部位,并且涡旋盘在温度场作用下的变形远高于在仅受气体力作用下的变形。由于涡旋齿内侧的压力高于外侧,所以涡旋齿呈向外倾斜的变形趋势。

图8 动涡旋变形云图

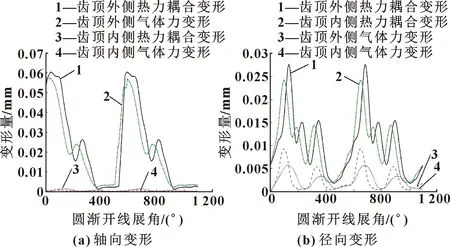

齿顶内、外侧型线的轴向变形和径向变形曲线如图9所示,可知:涡旋齿在受热力耦合场作用下的变形量远高于在仅受气体力作用时的变形量,说明温度是引起涡旋齿变形的主要原因,并且齿顶外侧变形量大于内侧。涡旋齿的轴向变形普遍高于径向变形,说明涡旋盘在工作过程中主要发生轴向变形。在热力耦合边界条件下,涡旋齿的最大轴向变形量约为0.061 2 mm,最大径向变形量约为0.027 3 mm,而在流体计算过程中,动静涡旋齿之间存在0.1 mm轴向间隙和径向间隙,说明涡旋盘在工作过程中齿顶不会发生碰撞磨损,满足工作稳定性要求。

图9 涡旋齿变形曲线

4 涡旋盘结构改进

由于涡旋齿在齿头齿底处的应力值较大,为了减小涡旋盘的最大应力值、延长涡旋盘使用寿命,在涡旋盘原有结构基础上,提出了一种涡旋齿结构改进方式。采用双圆弧修正法[15]对涡旋齿的齿头处进行加厚,但由于齿头加厚后,涡旋盘运动到压缩腔与中心排气腔相通时,中心腔的排气容积减小,造成冷媒在排气过程中受到严重的节流阻碍,冷媒流速增加,引起冷媒在齿头处会产生较大涡流,同时也会引起涡旋盘轴向泄漏的增加,造成压缩机的效率降低,因此在齿头齿顶处切削一部分圆弧,以增大中心排气腔容积。图10为齿头改进的二维图,其中R1和R2为涡旋齿的两段修正圆弧半径,R3为切削圆弧,切削深度为10 mm。

图10 涡旋齿改进二维图

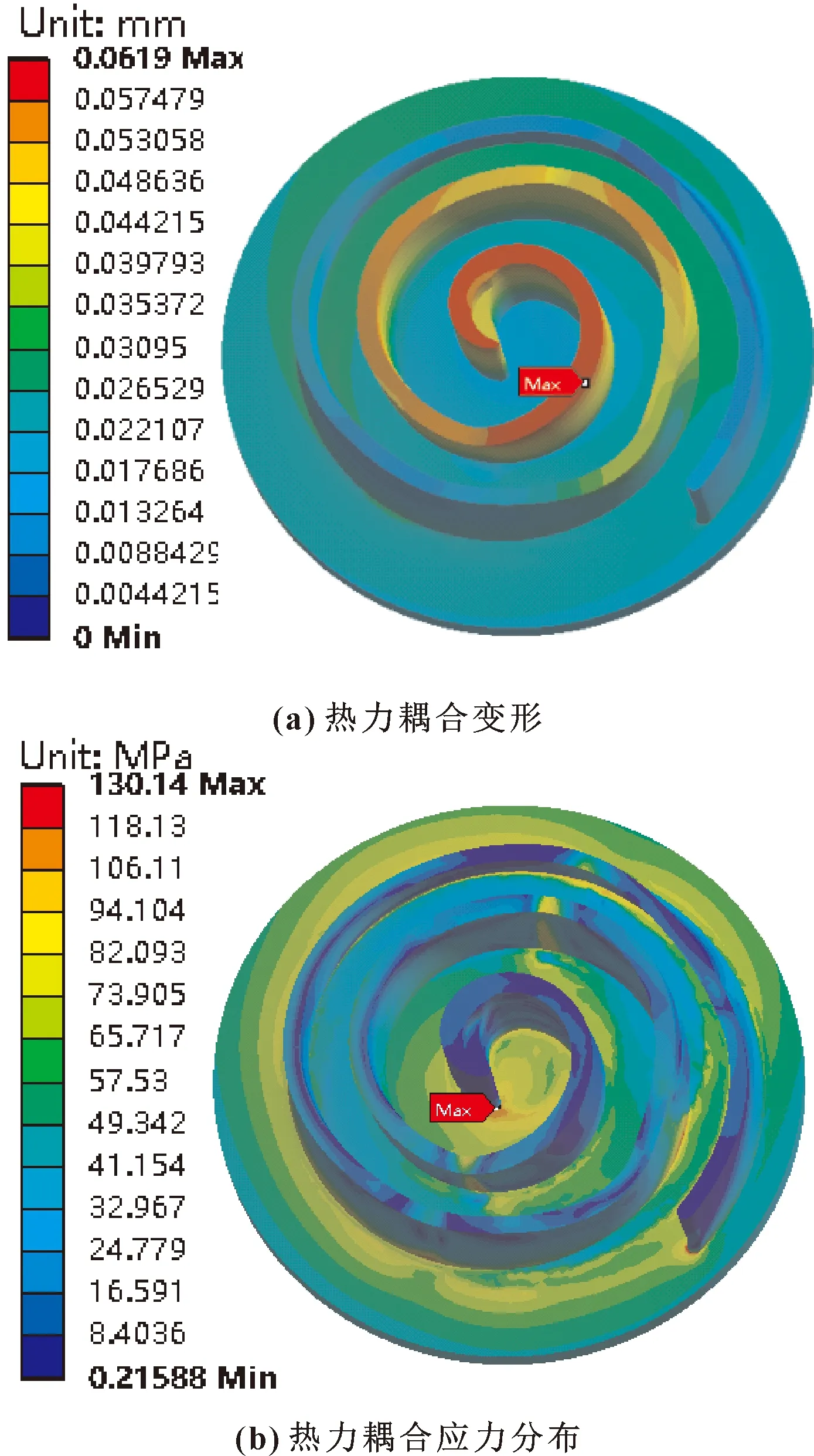

用上述CFD分析方法对改进后的涡旋盘的应力分布和变形进行了模拟计算,在模拟过程中,采用与涡旋盘改进前相同的边界条件和冷媒介质。固体变形同样模拟动涡旋盘运动至开始排气时刻的变形。图11为改进后涡旋盘在热力耦合作用下的变形和应力分布云图,可见:与改进前的涡旋盘相比较,齿头改进后的涡旋盘的最大应力值减小了14.81 MPa,最大变形量减小约9.79×10-4mm。

图11 改进涡旋盘变形和应力云图

5 涡旋压缩机性能试验

5.1 流场模拟结果验证

图12为压缩机性能试验平台,其系统组成如图13所示,试验平台主要由蒸发器、压缩机、冷凝器和膨胀阀四部分组成。在压缩机的进气口和排气口处设有压力表和温度传感器,用于监测压缩机工作时进、排气口的压力和温度。试验过程中将压缩机与试验平台联接完成后,先对压缩机进行抽真空,充入了冷媒,再启动机组。

图12 压缩机性能试验平台

图13 压缩机试验平台组成

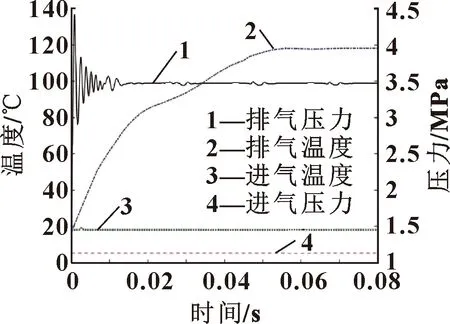

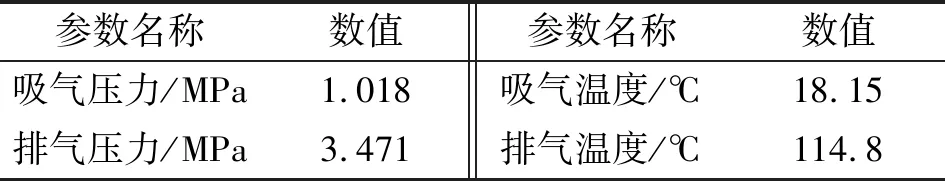

用轴向啮合间隙为90~100 μm的动静涡旋盘装配样机来进行试验。试验中,平台设置以下参数:蒸发器温度7.2 ℃,冷凝器温度54.4 ℃,压缩机转速3 000 r/min,进口压力1.018 MPa,进气口温度18.3 ℃,排气口压力3.472 MPa。通过对比压缩机模拟计算排气温度与试验排气温度来验证模拟计算的正确性。待压缩机运转平稳后,试验结果如表2所示,得到压缩机的实际排气温度为114.8 ℃。图14为模拟计算的数据曲线图,可知:模拟排气温度一开始呈不断上升的趋势,但随着曲轴的旋转,压缩机运转平稳后,温度趋于一个稳定值,该温度保持在119 ℃左右。模拟排气温度比实际排气温度高4 ℃左右,是因为在真实工作条件下,涡旋盘内部流体域极少部分热量被周围环境所吸收,而模拟计算过程忽略了流体域与周围环境的热量交换,将压缩过程考虑为绝热压缩,导致模拟排气温度高于实际排气温度。模拟排气压力一开始波动比较大,随着压缩机的运转而逐渐趋于一个稳定值。模拟进气压力和进气温度始终保持一个稳定值。

表2 涡旋压缩机试验结果

图14 模拟参数曲线

5.2 固体变形验证

为验证动涡旋盘的最大轴向变形约为0.061 2 mm,分别用啮合间隙为50~60 μm和90~100 μm动、静涡旋盘来装配样机,然后以与模拟计算相同的工况条件进行稳定性试验,再将涡旋盘取出。取出的动涡旋盘如图15所示,发现啮合间隙为50~60 μm的动涡旋盘齿顶有明显的磨损痕迹,而轴向间隙为90~100 μm的动涡旋盘齿顶无磨损痕迹,表明动涡旋盘在该工况下的最大变形量大于0.06 mm,间接证明模拟计算变形量的正确性。经过试验结果与模拟计算结果的对比,验证了模拟计算可以在一定误差范围内真实反映涡旋盘内部流场的分布情况和涡旋齿变形情况,可以为涡旋压缩机的设计工作提供一定的理论依据。

图15 动涡旋磨损图片

6 结论

(1)通过建立带有泄漏间隙涡旋盘流体域的三维模型,结合动网格技术对涡旋盘内流场进行模拟计算,得到任意时刻涡旋盘内部流场压力和温度的分布情况,并结合试验验证了模拟计算结果的正确性。

(2)通过对比涡旋盘流体域压力场和温度场的分布,得出轴向和径向泄漏间隙对压缩腔压力分布均匀性的影响较小,而对温度分布均匀性的影响较大。

(3)得到了动涡旋盘在压力场和温度场耦合作用下的应力分布和变形规律。其中,最大应力发生在齿头齿根处,最大变形发生在涡旋齿展角为560°处。从齿头到齿尾,应力值的波动较大,最大差值为65 MPa。

(4)通过对比涡旋齿分别在受压力场、温度场和热力耦合场作用下的应力值和变形量,得出温度升高是造成涡旋齿应力值和变形量增大的主要原因。

(5)在相同边界条件下,经过模拟计算,改进后的涡旋盘与原有结构相比,最大应力值和最大变形量都有所减小,证明改进后的结构具有一定的优越性。