HXD2机车转向架拉杆座角焊缝疲劳失效机理

2022-09-22马呈祥龙健张林杰NaSuckJoo

马呈祥, 龙健, 张林杰, Na Suck Joo,3

(1.中车大同电力机车有限公司,山西 大同 037038;2.西安交通大学,金属材料强度国家重点实验室,西安 710049;3.韩国科学技术院,大田 34141,韩国)

0 前言

疲劳断裂是焊接结构常见的失效形式[1-6]。转向架是高铁机车的核心部件,在机车运行中传递复杂载荷,并保证机车顺利沿曲线路径安全运行,是保障车辆安全服役的关键[7-9]。为了减轻自身重量,转向架构架大多采用焊接结构。转向架主要是根据国际铁路联盟UIC标准等进行设计校核,如JIS E 4207:2004《Truck frames for railway rolling stock — General rules for design》, UIC 510-3:1994《Wagons — Strength testing of 2 and 3-axle bogies on test rig》和UIC 515-4:1993《Passenger rolling stock — Trailer bogies — Running gear-Bogie frame structure strength tests》等。Goodman疲劳强度图综合考虑疲劳应力幅、平均应力和材料力学性能,目前广泛用于铁道车辆结构疲劳设计[10-12]。

在实际中,转向架焊接结构不可避免地会出现焊接变形导致的装配质量问题,焊缝中会存在气孔、未熔合等焊后难精确检测的缺陷,从而使构架疲劳性能评估和质量控制变得非常复杂与困难。目前,国内大功率电力机车转向架疲劳问题已基本解决,但在高铁网线普及化和提速、节能减排大趋势下,又面临严苛路况和轻量化等带来的新挑战,需对其疲劳失效行为和寿命评估开展更细致研究。

HXD2型机车是中国干线货运用八轴大功率电力机车。针对运行于某穿越秦岭山脉线路HXD2型电力机车服役里程未达到设计值情况下拉杆座角焊缝出现多处裂纹的现象,通过光镜、SEM等方法和基于UIC标准工况仿真计算分析失效的主因及机理。文中工作对大功率机车转向架构架角焊缝的抗疲劳设计与制造有一定的指导意义,并对轨道交通领域各类焊接结构角焊缝抗疲劳性能改善也有一定的借鉴价值。

1 材料与方法

图1为HXD2机车转向架拉杆座角焊缝失效位置。HXD2转向架构架采用“日”字形结构,如图1c所示,构架上均布4个大拉杆座,车辆运行中牵引力和制动力通过拉杆座进行传递。拉杆座底部四周通过一条封闭角焊缝与构架连接,角焊缝是路径形状呈“口”字形的封闭焊缝,如图1d所示。服役中定期检查发现,一条沿拉杆座角焊缝上表面中心线分布的裂纹,如图1d所示。

图1 HXD2机车转向架拉杆座角焊缝失效位置

拉杆座为铸钢件,牌号为E300-520MS C2,梁体由钢板组焊而成,钢板牌号为S500MCM,其化学成分分别见表1和表2,其拉伸性能分别见表3和表4。该拉杆座角焊缝焊脚尺为8.4 mm,采用气体保护焊方法单道焊接完成,焊材为直径1.2 mm的ER55-D2-Ti焊丝,保护气体为80%Ar+20%CO2,焊接电流270~300 A,电弧电压27~30 V。焊后整体构架进行590 ℃去应力热处理,然后进行磁粉探伤。

表1 拉杆座E300-520MS C2材料的主要成分(质量分数,%)

表2 转向架构架S500MCM材料的主要成分(质量分数,%)

表3 拉杆座E300-520MS C2材料的拉伸性能

表4 转向架构架S500MCM材料的拉伸性能

沿失效口字形焊缝的长度方向截取54个依次分布的横截面进行观察。对包含裂纹试样用液氮冷却后将其以脆断模式掰开,暴露出裂纹表面和裂纹前沿,在FEI Verios460扫描电镜下观察疲劳断口。接头横截面组织观察设备为尼康ECLIPSE MA200倒置金相显微镜。金相腐蚀剂为浓度4%的硝酸酒精,腐蚀时间约5 s。维氏显微硬度测试载荷1.96 N,保载时间15 s。

转向架网格模型采用四面体单元,焊缝根部单元尺寸0.5 mm,焊缝其它区域采用4 mm单元尺寸的网格,网格尺寸过渡系数1.5;转向架其它区域单元尺寸均为15 mm,共3 567 296个单元,如图2所示。

图2 HXD2机车转向架网格划分方案

网格方案对计算结果有重要影响[13-14]。在该研究中,一方面进行了角焊缝网格敏感性分析,结果如图3所示;另一方面确保相互对比的不同算例所采用网格方案完全一致。

图3 HXD2机车转向架角焊缝网格敏感性分析

在保证构架计算精度的前提下建模时进行如下简化处理:①将车轴用梁单元模拟;②车轴与轴箱体之间通过Revolute连接;③轴箱体设置为刚体,并通过弹簧单元与构架相连;④轴箱拉杆设置为刚体,拉杆体和芯轴之间通过Bushing连接,并根据橡胶关节参数设置轴向刚度、径向刚度、扭转刚度和偏转刚度;⑤制动器用质量单元模拟。

根据构架实际运营情况设置边界条件:①垂向约束施加于模拟轮对滚动圆处;②横向约束施加于模拟轮对一侧滚动圆处;③纵向约束施加于牵引销处;④作用在侧梁上的垂向载荷施加于构架二系橡胶堆座板处;⑤作用在侧梁上的横向载荷施加于构架二系橡胶堆座板处及二系横向止档处;⑥轨道扭曲在对角线模拟车轮滚动圆处施加10‰或5‰的垂向位移;⑦在一个模拟车轮滚动圆处不施加任何约束来模拟车轮100%减载的情况。

根据国际铁路联盟标准UlC 615-4-2003《Motive power units — Bogie and running gear-Bogie frame structure strength tests》设置运营工况和特殊工况合计27种进行计算,考虑了垂向载荷、横向载荷、纵向载荷、牵引电机载荷、制动载荷、减震器载荷、菱形载荷和扭曲载荷等不同载荷,在此不再赘述。拉杆座连接焊缝疲劳强度考核采用Goodman疲劳极限界限图,当构架在各运营工况下的平均应力σm及最大主应力σmax和最小主应力σmin均位于其材料的Goodman疲劳极限界限图内,则构架疲劳强度满足要求。若仅有个别测量点极限应力超过规定要求,且超出幅度小于20%,UIC615-4也判定为疲劳强度满足要求。

基于安全导向设计原则,焊缝采用ERRI B12/RP17提供的高缺口应力区焊缝Goodman疲劳曲线界限图进行疲劳强度评价,焊缝疲劳极限σ-1为85 MPa。对构架材料的屈服强度、抗拉强度取安全系数S=1.65后,根据材料及焊缝位置,分别绘制对应的Goodman疲劳极限界限图。

图4为σmax和σmin的确定方法,具体步骤如下:①确定焊缝上每个节点在不同载荷工况作用下的主应力值和方向;②将所有载荷工况中焊缝上各节点最大主应力方向确定为基本应力分布方向,其值作为计算最大主应力σmax;③将其他载荷工况下的主应力转换到已确定的最大主应力方向上,其中最小的应力值确定为计算最小主应力σmin;④由最大和最小应力值计算平均应力σm和应力幅σa。

图4 最大、最小主应力确定方法示意图

2 结果与讨论

2.1显微组织分析

图5为焊缝/基板界面附近组织形貌。焊缝金属的显微组织主要是由粒状贝氏体+粒状珠光体,还存在铁素体组织。热影响区由粗晶区、细晶区及混晶区组成。在粗晶区内,奥氏体晶粒过热长大然后冷却形成了粗晶组织。在细晶区内,该区域焊接时发生再结晶,形成细小的铁素体和珠光体组织。混晶区为热影响区的不完全正火区,在焊接过程中,该区的部分原始组织先转变为奥氏体,然后空冷形成少量铁素体和珠光体。基板母材的组织主要是由铁素体和珠光体组成。

图5 焊缝/基板界面附近组织形貌

图6是焊缝/拉杆座界面附近组织形貌。在热影响区的粗晶区中,该区域焊接时的峰值温度较高,加之拉杆座母材碳当量较高,在该区域观察到马氏体组织形貌。在热影响区的混晶区中,该区域在焊接过程中的峰值温度为700~900 ℃,只有部分原始组织转变为奥氏体,因此母材的网状珠光体组织未完全发生转变。拉杆座母材组织主要由铁素体和网状珠光体组成。

图6 焊缝/拉杆座界面附近组织形貌

从图5和图6结果可知,仅在拉杆座侧热影响区的粗晶区观察到马氏体组织,但同型号机车拉杆座角焊缝质量普查结果表明该区域无开裂现象,裂纹基本上都位于焊缝区。因此,裂纹的产生另有他因。

2.2显微硬度分析

图7和图8分别为焊缝/基板界面和焊缝/拉杆座界面附近的显微硬度分布。焊缝、基板母材和拉杆座母材的显微硬度平均值分别约为236 HV,188 HV和178 HV。最大硬度出现在碳当量较高的拉杆座母材侧的热影响区,该位置显微硬度高达约260 HV。从图7和图8可见,最大显微硬度梯度出现在拉杆座母材侧的热影响区中。但是,如前所述,拉杆座角焊缝质量普查结果表明该区域无开裂现象。

2.3断口显微形貌

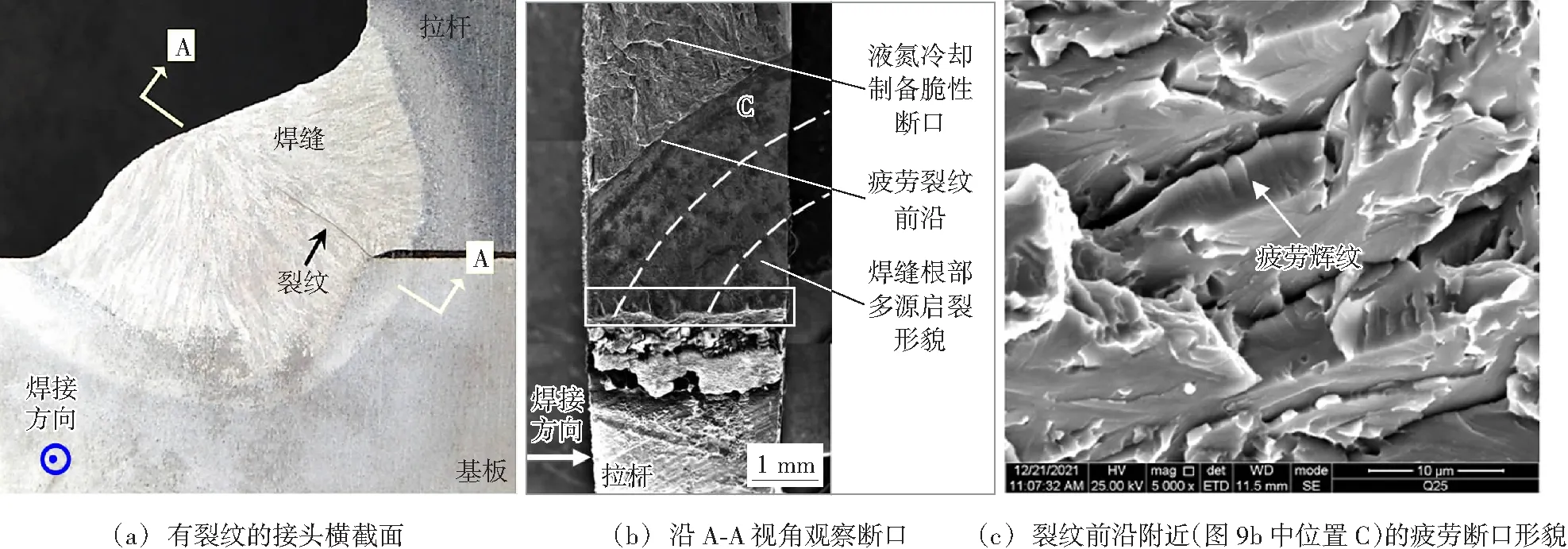

进一步观察横截面上裂纹路径和断口表面,如图9所示。角焊缝疲劳裂纹通常萌生于焊趾或焊根。从图9a裂纹形貌可以初步判定裂纹是从接头内部先萌生,然后向外扩展。如图9b所示,在焊缝根部观察到典型的多源起裂形貌。从图9b还看到呈弧线形的裂纹前沿形貌。图9b中弧线形裂纹前沿上方的断口是为了便于观察而人工加工形成的。图9c给出了弧线形裂纹前沿下侧服役中所产生裂纹的显微形貌,其中观察到典型的疲劳辉纹。可见,拉杆座角焊缝裂纹属于疲劳裂纹,疲劳裂纹起裂于焊缝金属与拉杆座底部间隙交界处。然后,在焊缝轴线方向上,裂纹从萌生处向两侧扩展;在焊缝厚度方向上,裂纹从萌生处从焊缝向焊缝表面扩展,如图9b中白色虚线所示。在横截面上扩展路径与水平方向夹角近似为45°。

图9 裂纹路径及断口显微形貌

2.4根部间隙的影响

2.4.1根部间隙与裂纹倾向的相关性

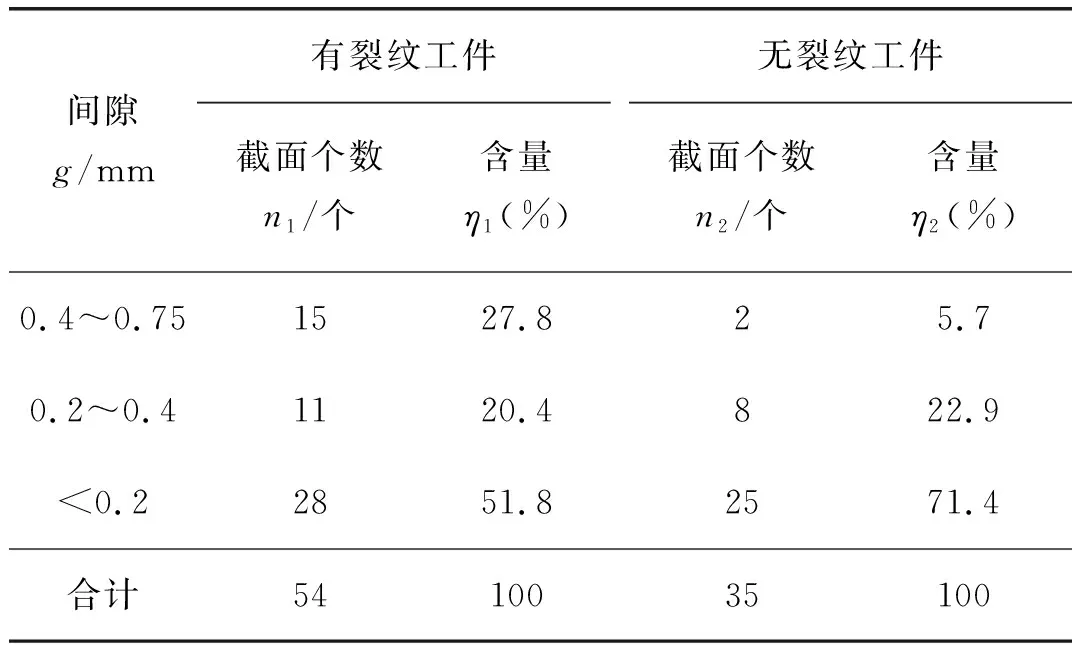

对焊缝出现裂纹工件和无裂纹工件的拉杆座角焊缝横截面根部间隙值进行比较,见表5。由表5可知服役中出现裂纹的拉杆座焊缝约27.8%的区域存在根部间隙大于0.4 mm的情况。而对于服役路况和服役时间相同的未出现裂纹的拉杆座焊缝,这一比例仅占5.7%。从图10可见,在最先出现裂纹的焊缝位置处,拉杆座和基板之间的间隙为0.64~0.74 mm。开裂位置似乎与跟部间隙大小有关联。

表5 角焊缝根部间隙统计分析

图10 根部间隙与疲劳裂纹的相关性

对开裂区域焊缝UIC工况下的受力情况进行分析,典型结果如图11所示,发现开裂区并不在工作应力最高或较高的区域。因此,分析认为“拉杆座焊缝开裂敏感性”与“拉杆座与基板之间间隙大小”有着明显的关联。

图11 裂纹区域UIC工作应力分析

进一步结合UIC标准工况载荷通过有限元仿真开展了基于Goodman图的拉杆座角焊缝抗疲劳性能评估,探究了根部间隙对拉杆座角焊缝疲劳失效的影响,结果如图12所示。从图12可见,间隙增大会导致运营载荷工况下焊缝最大、最小主应力越来越逼近Goodman图中的包络线,说明根部间隙的存在和增大确实会削弱角焊缝的抗疲劳性能。

图12 不同间隙下的Goodman图评价结果

2.4.2根部间隙影响裂纹倾向的机理

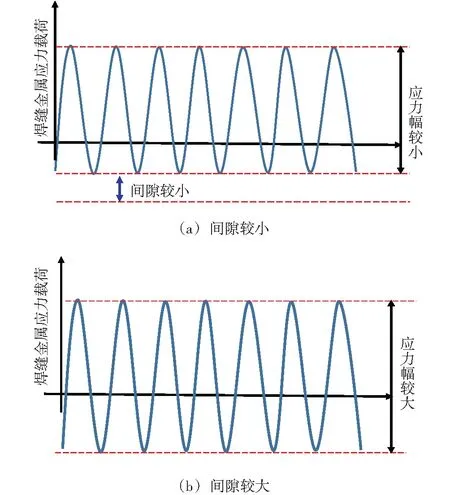

图13为间隙增大导致焊缝应力幅增大机理示意图。分析认为如果焊缝根部间隙较小时,当拉杆座承受垂直方向压力载荷时,基板与拉杆座下表面比较容易发生接触,从而使基板能分担部分压应力载荷、使角焊缝承受的最大压应力绝对值减小,这将有利于减小焊缝工作时的应力幅,从而有利于提高其疲劳寿命。反之,若焊缝根部间隙过大,则会削弱焊缝疲劳寿命。此外,发现根部间隙较大时,在焊缝根部总是伴随出现末端尖劈形貌,如图10所示。这种末端尖劈在焊缝边缘呈现一个较小的尖锐顶角,显然会加剧焊缝根部的应力集中程度,从而削弱接头的抗疲劳性能。

图13 间隙增大导致焊缝应力幅增大机理示意图

2.4.3根部间隙“末端尖劈”产生机理

通过试验观察和理论分析,认为末端尖劈形貌的形成需要2个条件:一是较大的根部间隙,二是横截面上焊缝与间隙交汇处焊缝轮廓线与水平方向夹角(图14)明显小于90°。Wu等人[15]通过流体动力学仿真研究了角焊缝焊接熔池行为和焊缝成形,模型中考虑了表面张力、重力对焊缝成形影响,研究结果对末端尖劈形成机理理解有一定启发。当上述2个条件都具备时,在重力、表面张力的共同作用下,容易形成间隙末端尖劈形貌。当横截面上焊缝轮廓线与水平线夹角较大或接近直角时(图14a),则不易形成尖锐的末端尖劈形貌,对提高疲劳寿命有利。

图14 角对末端尖劈形貌的影响示意图

焊接电弧工作是遵循最小电压原理,因此当根部间隙较大时,在施焊过程中很容易发生电弧不稳定、根部飘移现象,导致坡口根部加热不足。加之电弧不稳时往往会通过电弧摆动改善焊接熔池形态,所以很容易形成如图14c所示的β角很小的扁平状焊缝横截面,对接头抗疲劳性能不利。

综上所述,拉杆座角焊缝根部间隙和与之伴随出现的末端尖劈形貌是导致焊缝疲劳失效的重要原因。考虑到间隙接近零的情况下其间隙末端的尖锐度远大于文中所展示各种末端尖劈的尖锐度,认为在间隙和末端尖劈二者中根部间隙危害更大,起着主导作用。建议的改进措施包括减小间隙措施和控制焊缝横截面轮廓措施。前者可通过控制转向架构架焊接变形来实现,后者可通过增加氩弧焊打底工序或用激光电弧复合焊等焊接方法来实现。

3 结论

(1)拉杆座角焊缝服役中发生疲劳失效,起裂于焊缝根部,呈多源起裂特征,起裂后从中心向两侧扩展、从根部向焊缝表面扩展,在横截面上扩展路径与水平方向夹角近似为45°。

(2)拉杆座焊缝开裂敏感性与拉杆座/基板之间间隙值有明显相关性。仿真结果也表明,根部间隙越大,则拉杆座角焊缝抗疲劳性能越差。

(3)拉杆座与构架基板间隙影响角焊缝疲劳寿命机理在于间隙较小时,焊缝受压后拉杆座底面与构架基板表面更容易发生接触,发生接触后,基板表面将分担部分载荷。因此,间隙较小时,焊缝应力幅也较小。

(4)建议控制转向架构架焊接变形,以减小装配间隙,同时横截面上焊缝与间隙交汇处的焊缝轮廓线与间隙所在平面应尽量相互垂直。