新能源汽车齿轮箱齿轮修形设计及效率分析

2022-09-21董柳杰赵航杨钰洁万珍平

董柳杰,赵航,杨钰洁,万珍平

(华南理工大学机械与汽车工程学院,广东广州 510640)

0 前言

齿轮箱作为新能源汽车驱动系统的关键部件之一,因为多变工况载荷以及制造、安装误差等因素,使得齿轮不可避免地产生啮合冲击、偏载和振动,尤其随着输入转速的不断提高,这些问题愈发突显,从而影响齿轮及齿轮箱的使用性能及寿命。因此,如何提高齿轮箱的均载特性、改善NVH性能,成为新能源汽车行业关注的焦点。

齿轮修形能够减缓因变形及制造安装误差等引起的啮合干涉,减小齿面接触应力,降低传递误差峰峰值,获得较为均匀的齿面载荷。因此,国内外学者对齿轮修形进行了大量研究。OHNO、TANAKA通过建立齿轮系统三维有限元模型,对比分析了齿廓修形前后齿面接触应力的变化情况。罗彪利用模糊设计等方法对轮齿进行多目标综合修形,并进一步分析修形后齿轮系统动态特性。袁冰等人基于齿面承载接触分析方法建立了修形齿轮时变啮合刚度和传递误差计算模型,分析了3种修形方式对斜齿轮时变啮合刚度和传递误差的影响。张柳等人以汽车变速箱的一对斜齿轮为研究对象,分析齿轮修形对齿轮振动噪声的影响。封旗旗等通过对差速器齿轮进行齿廓及螺旋线修形,对比分析其接触应力及疲劳寿命的变化。薄悦、赵玉凯以地铁齿轮箱的主动齿轮为研究对象,提出一种将从动齿轮的反变形叠加于主动齿轮的修形方法。

综上所述,国内外学者对齿轮修形以及修形对齿轮传动性能的影响做了大量研究,但综合考虑齿轮、轴系的弹性变形以及齿轮制造、安装误差等因素,同时对齿廓和齿向进行修形的研究不多,对新能源汽车齿轮箱的设计更是如此。

本文作者以新能源汽车齿轮箱齿轮为研究对象,考虑轮齿、齿轮轴受载变形以及齿轮制造、安装等误差确定齿轮齿廓及齿向修形参数,对修形前后齿面接触应力、传递误差及传动效率进行仿真分析,最后制作齿轮箱样机,测试其传动效率,进一步验证修形方法的可靠性。

1 斜齿轮修形计算

新能源汽车齿轮箱齿轮多为斜齿轮,在运行过程中,由于承受多变工况载荷,各个零部件都会产生不同程度的弹性变形,如齿轮轮齿、轴承、齿轮箱壳体等的变形。当齿轮轮齿发生弹性变形时,会引起齿轮齿廓和齿向发生变化,导致齿轮在啮合过程中产生冲击、振动和偏载。而修形能够提高齿轮传动平稳性,使得齿面受力更加均匀,从而提升齿轮箱的NVH性能及传动效率。齿轮修形可分为齿廓修形和齿向修形。

1.1 齿廓修形

齿廓修形是指将轮齿的齿顶或齿根去除一部分,以减少齿轮啮合过程中由于轮齿弹性变形和加工误差引起的啮入、啮出冲击现象。齿廓修形包括修形量、修形长度、修形曲线三要素。

1.1.1 齿廓修形量

齿廓修形量主要由轮齿受载产生的弹性变形量来确定,可由下式计算得到:

=

(1)

=

(2)

式中:为齿廓弹性变形量,μm;为单位齿宽载荷,N/mm;为齿轮分度圆上切向力,N;为齿轮齿宽,mm;为齿轮啮合刚度,N/(mm·μm)。

1.1.2 齿廓修形长度

根据修形长度不同,齿廓修形可分为长修形和短修形。长修形是以单齿啮合的界点作为修形的起始点,短修形是在渐开线上保留一段基节长度不修,齿顶和齿根修形长度相等,修形长度示意图如图1所示。长修形主要应用于重合度较大的斜齿轮传动以及恒定载荷的工况,短修形主要用于重合度较小的直齿轮传动和载荷较复杂的工况。文中采用长修形。

图1 齿廓修形长度

长修形时齿根修形起始点展开线长度表示为

=(-1)×

(3)

齿顶修形起始点展开线长度表示为

=

(4)

式中:为端面重合度;为端面基节。

1.1.3 齿廓修形曲线

修形曲线是指修形量从啮合起始点到啮合终点所产生变化的曲线。修形曲线表达式一般用幂函数表示:

(5)

式中:为啮合位置的相对坐标;为处对应的修形量;为最大修形量;为修形长度;为幂指数。

当=1时,修形曲线为一条直线,以直线去除齿顶和齿根的干涉部分,但直线与渐开线齿廓之间不光滑,使得齿轮啮合时过渡不平稳,特别是在轻载工况下容易产生较大的啮合冲击。当=2时,修形曲线为抛物线,此时修形曲线与渐开线齿廓之间能够很好地过渡,可以有效减小啮合冲击。

1.2 齿向修形

齿向修形是指沿齿宽方向去除一部分材料,以消除由于系统变形、安装和制造误差引起的轮齿偏载现象,获得均匀的齿面载荷分布。

齿向修形量主要由系统变形引起的齿轮啮合错位量确定,表达式为

=++++

(6)

式中:为小齿轮轴变形量;为大齿轮轴变形量;为齿轮制造误差;为箱体变形;为轴承变形。

对于平行轴齿轮箱,由于大齿轮轴刚性大于小齿轮轴刚性,因此只考虑小齿轮轴变形,而忽略大齿轮轴变形。小齿轮轴的弯曲变形量和扭转变形量可由式(7)、(8)表示:

(7)

(8)

式中:为宽径比;=/;为内孔影响系数,=[1-(/)];为径向力影响系数,=1/cos;为小齿轮分度圆直径;为轴内孔直径;为轴承跨距与齿宽的比值,=/;为小齿轮轴的弹性模量;为小齿轮轴的剪切模量。

则小齿轮轴的总变形量为

=+

(9)

制造误差可由式(10)求得:

(10)

式中:、分别为小齿轮螺旋线倾斜偏差和大齿轮螺旋线倾斜偏差。

1.3 齿廓、齿向修形曲线

以某新能源汽车平行轴齿轮箱渐开线斜齿轮为例,其中高速级齿轮速比为3.13,低速级齿轮速比为4.95,具体齿轮参数如表1所示。为简化分析,主要以高速级齿轮副的小齿轮为研究对象。根据工况计算得到高速级齿轮副小齿轮齿廓与齿向修形曲线分别如图2(a)、2(b)所示。

表1 齿轮参数

图2 高速级小齿轮修形曲线

2 齿轮箱仿真模型构建

利用专用齿轮设计分析软件建立齿轮传动系统模型,如图3(a)所示;壳体三维模型通过ANSYS软件进行有限元网格划分,定义约束条件及材料属性,然后导入到齿轮设计分析软件中,通过连接节点,得到齿轮箱模型,如图3(b)所示。

图3 平行轴齿轮箱模型

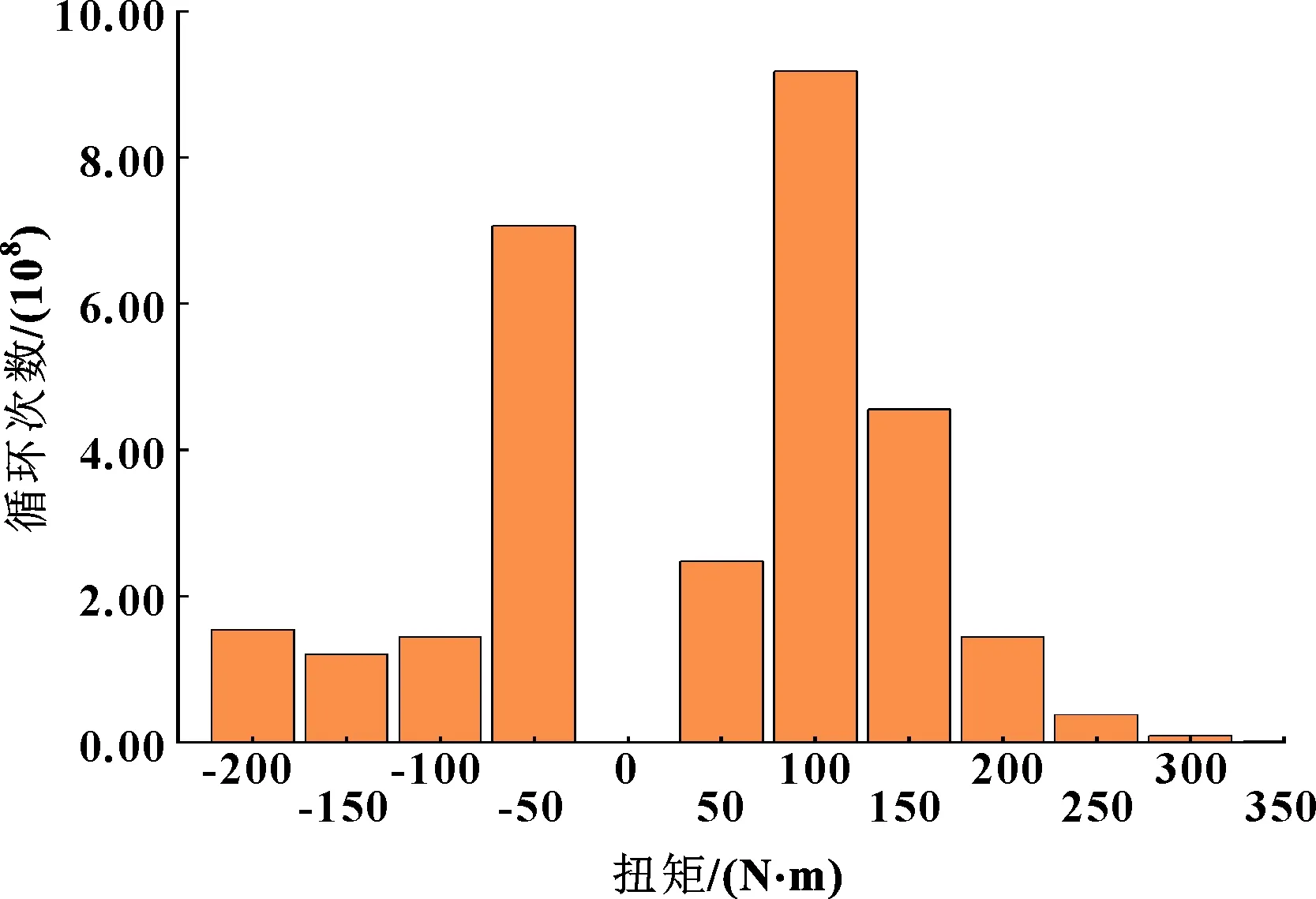

通过雨流计数法计算得到某典型工况下电动汽车齿轮箱载荷谱,如图4所示。将载荷谱输入齿轮箱模型中,设置润滑条件,具体润滑参数如表2所示。

图4 计算用齿轮箱载荷谱分布图

表2 相关润滑参数

3 齿轮箱性能仿真分析

3.1 修形齿轮强度校核

根据设计要求,齿轮接触疲劳最小安全系数为1.0,齿轮弯曲疲劳最小安全系数为1.4。将用雨流计数法得到的载荷谱,运用于齿轮强度校核,计算得到齿轮接触疲劳及弯曲疲劳安全系数如表3所示。结果表明,修形后的齿轮均满足校核准则要求。

表3 齿轮安全系数

3.2 齿轮接触应力分析

依据计算的电动汽车载荷谱数据,选择循环次数较多的100 N·m扭矩段作为齿轮箱输入扭矩,对高速级齿轮副进行仿真分析,保证该扭矩段的齿轮接触应力分布合理,符合整车使用要求。

图5(a)为未修形的高速级齿轮齿面接触应力云图,可以看出:在未修形时,齿面接触应力分布不均匀,齿面存在偏载的情况,最大接触应力处于齿根附近,且最大接触应力为958.721 MPa。图5(b)为修形后的齿轮齿面接触应力云图,可知:修形后齿面接触应力分布均匀,主要集中在齿面中部,消除了齿面偏载的情况;且最大接触应力为746.882 MPa,较未修形齿轮齿面最大接触应力减小了22.1%。

图5 修形前、后齿面接触应力云图

3.3 传递误差分析

传递误差是反映齿轮系统动态性能的重要指标。传递误差会导致齿轮啮合过程中不平稳,使得齿轮啮合产生噪声。

图6(a)为未修形高速级齿轮啮合传递误差曲线,可知:传递误差存在尖峰突变,且传递误差峰峰值为0.097 μm。图6(b)为修行后高速级齿轮啮合传递误差曲线,可知:传递误差曲线尖峰突变减少,曲线更加平滑,且传递误差峰峰值为0.085 μm,降低了12.4%。

图6 修形前、后传递误差曲线

通过对比高速级齿轮副修形前后的传递误差曲线及传递误差峰峰值可知,齿轮修形虽不能完全消除传递误差,但可以有效降低传递误差峰峰值,光滑传递误差曲线,从而改善齿轮啮合情况,提高NVH性能。

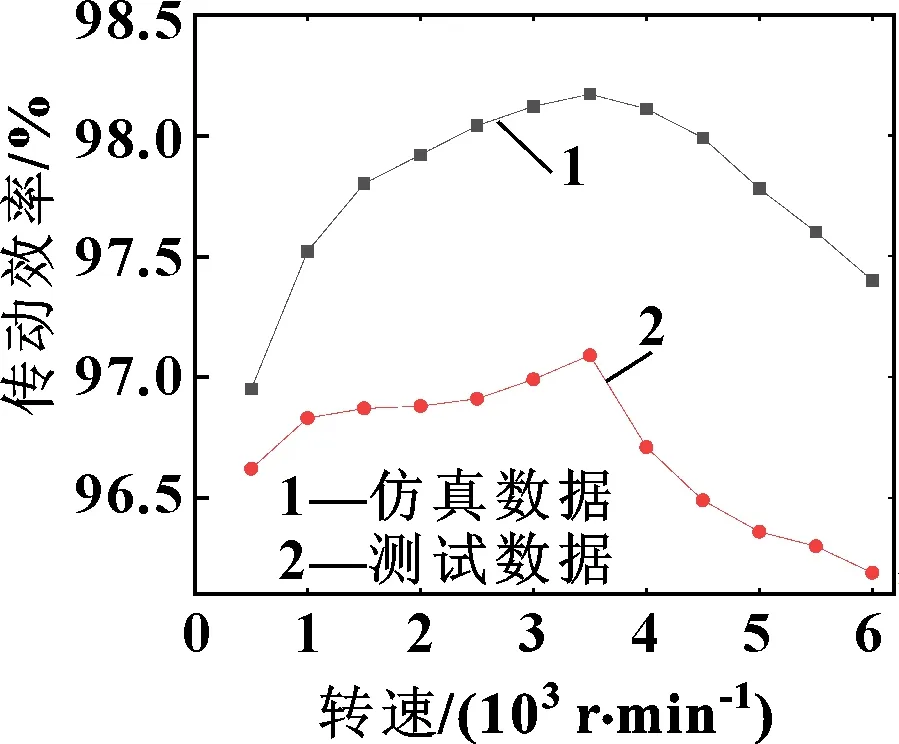

3.4 齿轮箱传动效率分析

传动效率是评价齿轮箱性能优劣的重要指标之一。图7为修形前后油温设置为60 ℃、输入扭矩为100 N·m和不同转速工况下所计算得到的传动效率。可知:在恒定扭矩及温度的情况下,传动效率随着转速的增大呈现先增大后减小的趋势,且修形后齿轮传动效率大于未修形齿轮传动效率,验证了修形设计的有效性。

图7 齿轮修形前、后传动效率曲线

4 齿轮箱传动效率测试

根据上述齿轮参数及修形参数,加工装配齿轮箱样机进行传动效率测试,如图8所示。

图8 齿轮箱样机效率测试平台

在测试前,先对样机进行磨合,规范如下:

(1)输入轴转速为3 750 r/min,偏差为±10 r/min;

(2)输入轴扭矩为75 N·m,偏差为±5 N·m;

(3)正转磨合时间1 h,反转磨合时间0.5 h;

(4)磨合完成后更换润滑油。

按照表4所示的工况对齿轮箱进行传动效率测试,然后对实验数据进行处理,取各工况点稳定运行后的效率均值,得到每个工况点的效率数据,并与前文效率仿真数据进行对比,如图9所示。可知:效率测试结果与仿真结果基本吻合,虽然仿真结果数值稍大于实测值。这是因为在实际测试中,除了理论所考虑的轴承、齿轮、风阻等功率损耗,还存在联轴器的功率损耗、温升以及测试环境等对效率测试的影响,这些在模型中均未考虑,因此实测齿轮箱传动效率值稍低于仿真计算值。

表4 测试工况

图9 传动效率仿真与测试对比图

进一步以转速为横坐标,扭矩为纵坐标,绘制齿轮箱效率测试等高线Map图,如图10(a)(b)所示。

图10 齿轮箱传动效率等高线Map图

从图10可知:无论是60 ℃还是80 ℃油温下,在低转速(<3 000 r/min)时,效率随着扭矩的增大而减小;在高转速(>3 000 r/min)时,效率随着扭矩的增大而增大;在低扭矩(<150 N·m)时,效率随着转速的增大而减小,在高扭矩(>150N·m)时,效率随着转速的增大呈现增大的趋势。测试结果表明:效率受到扭矩和转速的综合作用,且并非线性关系。当扭矩一定转速提高,或者转速一定扭矩增大时,虽然功率增大,但齿轮箱的损失效率也增大,因此需进一步判断二者谁占主导地位。

5 结论

(1)综合考虑轮齿、齿轮轴受载变形以及齿轮制造、安装等误差,设计计算某新能源汽车齿轮箱高速级小齿轮的齿廓和齿向修形曲线。

(2)建立齿轮箱和齿轮传动系统仿真分析模型,分析齿轮修形前后齿面接触应力、传递误差及传动效率的变化规律。分析发现,修形后最大接触应力较未修形减小了22.1%,且消除了齿面偏载;传递误差峰峰值降低了12.4%,曲线变得更平滑。

(3)效率测试结果与仿真结果基本吻合,虽然仿真结果数值大于实测值。传动效率与扭矩和转速并非线性关系,受到二者综合作用。