破拆机器人臂系动态特性及能耗分析

2022-09-21秦蒙陈良培

秦蒙,陈良培

(1.重庆电力高等专科学校信息工程学院,重庆 400053;2.中国科学院深圳先进技术研究院光电工程技术中心,广东深圳 518055)

0 前言

21世纪以来我国经济高速发展,针对灾后救援、破拆、矿山开采等高危环境所需拆除作业机器人迅速提升。瑞典的BROKK、日本的TMSUK及国内的惊天液压等都开发了专门的产品用于弥补市场的空白。在破拆机器人向功能化、规范化、系列化发展的过程中,对系统动态特性、位置精度、能耗等诸多方面提出了更为严苛的需求。

针对控制精度,刘汉杰采用具有参数自整定功能的单神经元PID控制策略对液压缸位置闭环控制系统进行优化;崔慧娟采用RBF神经网络PID控制液压活塞运动,提高位置精度。针对能耗回收,夏连鹏等对挖掘机大臂提出了三腔液压缸的设计,通过连接蓄能器实现了能量回收利用;李培等人设计了一种由换向阀、液压马达、发电机和蓄电池等构成的能量回收系统,实现了大臂能量回收。上述研究仅单一地提升了系统位置精度或者回收了能耗,未充分考虑整机的动态特性及相互之间的耦合关系。

为了充分验证耦合设计对系统位置精度和动态特性的影响,作者首先基于ADAMS软件建立破拆机器人机械系统,然后基于AMESim软件搭建常用的阀前补偿负载敏感系统驱动破拆机器人;通过将油缸位移反馈到控制器建立基于PID的闭环位置误差补偿控制策略,通过对大臂进行驱动缸和平衡缸的双液压缸驱动设计,实现大臂重力势能的回收再利用;最后通过ADAMS-AMESim软件之间的接口建立破拆机器人机-电-液耦合一体化的虚拟样机,基于联合仿真模型对系统的耦合动态特性及能耗展开分析。

1 破拆机器人虚拟样机

为了计算液压系统的动态特性和真实的运动规律,计算破拆机器人在运动至极限工况作业状态下各油缸、伺服阀的工作状态和整个过程的位置精度等,须建立破拆机器人的精确虚拟样机进行仿真分析和性能验证。基于SolidWorks软件建立某型号破拆机器人三维模型如图1所示,全机采用液压驱动,动力强劲。主要结构分为4个部分:履带式移动平台、大臂、二臂及末端的破拆臂和破碎锤。破碎锤通过末端多功能快速转接平台进行连接,可完成多方向破拆作业。

图1 破拆机器人整机

破拆机器人联合仿真虚拟样机搭建采用ADAMS动力学仿真软件完成,通过将三维模型导入ADAMS并设置零件材料属性、各部件之间的约束关系、负载、驱动等参数完成虚拟样机基本设置。根据输入输出关系完成联合仿真接口设置,导出接口文件,为基于AMESim主控的联合仿真做准备。

2 破拆机器人液压系统

破拆机器人液压系统对整机的的工作性能起到决定性作用,工程机械的繁荣助推液压传动技术不断发展,取得了长足进步。目前工程机械常用的液压系统主要包括阀控和泵控系统两种,使用较多的为阀控液压系统。自20世纪60年代恒功率变量泵的问世解决了工程机械柴油机易出现高功率过载问题后,出现了多种液压控制系统,包括HITACH公司采用的正流量系统和国内常用的负流量控制系统等。90年代以后主要以负载敏感系统为主。负载敏感系统可以实时根据负载压力调控负载敏感泵的敏感腔和LS阀,使泵出口压力和流量根据负载需求实时变化,大大降低系统的能耗。负载敏感系统具有结构紧凑、效率高、泵输出压力与系统最大负载相适应的特点,应用十分广泛,为此作者采用负载敏感原理建立破拆机器人的液压系统。

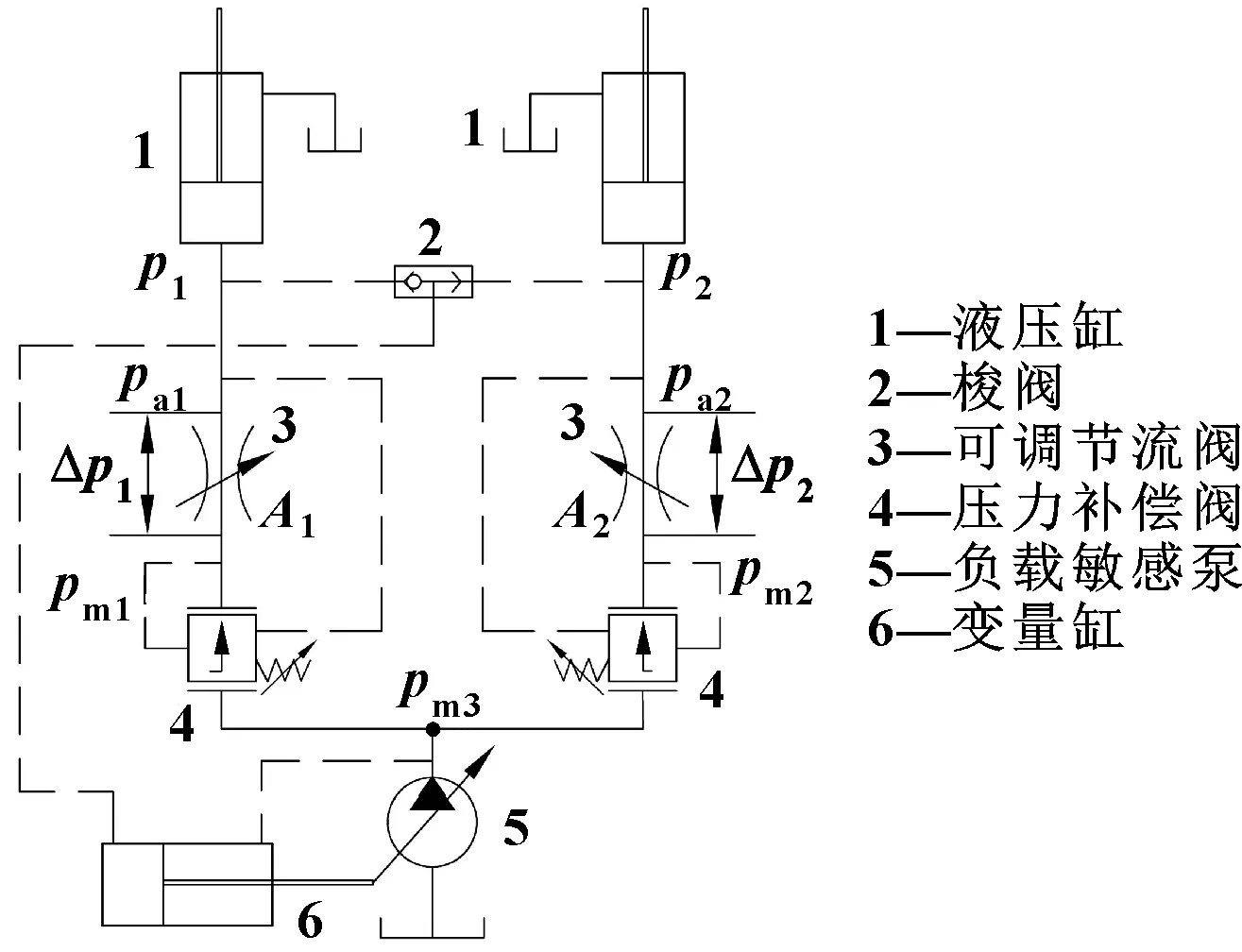

2.1 负载敏感系统原理

图2所示为阀前补偿负载敏感系统的原理。工作过程:首先通过梭阀2筛选出各执行器的最大负载压力,传递给负载敏感泵的LS阀;然后基于LS阀和变量缸的自适应调节能力调节变量泵的出口压力和流量,始终高出负载所需最大压力Δ。通过设定Δ的大小可实现自适应调节系统压力和流量与执行器负载压力和流量,最大限度地节约系统能耗。在不考虑流量饱和的状态下,由小孔节流原理可知,流过图2中元件3的流量为

图2 阀前补偿负载敏感系统

(1)

(2)

式中:、为流量系数;、为元件3的开口面积;Δ、Δ为元件3前后压差;表示液压油密度。

式(1)(2)中,液体流量系数和油液密度可认为是不变的,因此当元件3前后压差Δ相等,则流过元件3的流量仅与元件3的开口面积有关,如果元件3前后压差相等且恒定,即:

Δ=Δ=

(3)

则流过元件3的流量仅与过流面积和有关,通过比例控制阀口开度即可实现对执行器的比例控制。LS负载敏感系统采用定差减压阀作为压力补偿阀,保持元件3两端压力差恒定,根据定差减压阀的工作原理可知:

Δ=-=

(4)

Δ=-=

(5)

式中:、为元件3进口压力;、为元件3的出口压力。通过设定压力补偿阀弹簧压力使得Δ=Δ=,实现对单泵多执行器系统的运动控制。

2.2 基于PID闭环位置误差补偿

由于采用开环直接控制元件3开合的方法,无法实现破拆机器人精确的定点定位作业任务,且由于油缸和各控制阀的油液细微泄漏无法避免,导致静态末端位置的蠕变,进一步影响作业精度。为此,基于阀前补偿负载敏感系统工作特点,将各油缸位移信号通过位移传感器反馈到控制器与目标位置信号做差,再通过PID进行位置误差信号的整定,实现对油缸的闭环位置控制,提高破拆机器人作业位置精度和稳定性,补偿由于泄漏等外界因素造成的各油缸定位误差。

2.3 双液压缸节能原理

由于单泵多执行器负载敏感系统泵输出压力仅与系统最大负载相适应,对于此研究所述破拆机器人大臂负载明显高于其余各臂,系统最大压力与大臂所需负载压力相适应,导致其余各臂在压力补偿阀上压力损失较大,不仅浪费能量增加油耗,而且还会产生系统过热,减小元器件的使用寿命。

为此,开发一种大臂双液压缸节能控制系统,结构原理如图3所示。大臂双液压缸从工作原理上分为主驱动缸和重力负载平衡缸,驱动油缸和平衡油缸并排放置于大臂两侧,共同支撑大臂及其余各臂的重力。大臂的精确运动位置由大臂驱动缸进行控制,重力负载平衡缸主要作用是平衡大臂过剩的重力势能,通过将重力负载平衡缸与单向阀和蓄能器相连实现对大臂重力势能的回收再利用。工作过程如下:当大臂下降时,单向阀关闭,大臂平衡缸无杆腔向蓄能器储能;当大臂上升时,蓄能器内的高压油释放辅助推动大臂平衡缸运动,实现大臂一个伸缩工况内的能量回收再利用。

图3 双液压缸大臂能量回收模型

3 破拆机器人机电液一体化建模

通过将第1节建立的某型破拆机器人ADAMS虚拟样机模型导入AMESim软件可完成机械系统的建模。基于第2节破拆机器人液压系统闭环控制和双液压缸节能设计原理,采用AMESim软件的液压元件库和HCD库搭建液压系统的虚拟样机模型。将机械系统模型与液压系统模型通过输入输出接口建立联系,最终完成破拆机器人机电液一体化联合仿真模型,如图4所示。其中最上部为机械系统导入模型,中间为阀前补偿负载敏感系统和双液压缸节能系统模型,最下部为负载敏感泵模型。联合仿真系统关键参数的设置如表1所示。

图4 破拆机器人机电液一体化仿真模型

表1 模型关键参数

4 动态性能及能耗分析

基于ADAMS和AMESim建立的机电液一体化模型对破拆机器人动态特性进行研究。设置AMESim为仿真主控窗口,设置联合仿真时间为18 s,采样时间间隔为0.01 s。基于最远极限位姿破碎作业工况设置运动路径。运动过程为:首先破拆机器人多臂协同运动到最远破碎位姿,然后展开作业,最后返回初始位姿。通过多臂协同运动验证系统的动态特性与工作性能。

4.1 基于PID的闭环动态特性分析

首先对破拆机器人基于PID的位置闭环误差补偿进行研究,设置各液压缸的驱动信号如图5所示。通过各臂油缸的分步协同运动验证整个液压系统的稳定性和位置精度。在虚拟样机仿真结束后,从AMESim调取大臂油缸、二臂油缸、破拆臂油缸及比例阀和负载敏感泵的压力、流量、功率能耗等参数曲线如图6—图12所示。

图5 驱动信号 图6 活塞杆伸缩位移曲线

图7 油缸及泵压力曲线 图8 泵输出与油缸压差

图9 各臂流量曲线 图10 泵输出流量曲线

图11 各油缸功率曲线 图12 泵与各油缸功率曲线

由图6—图12可得:起始阶段1~4 s,大臂、二臂和破拆臂油缸依次开始运动,将破碎锤运送到最远作业位姿,验证系统动态特性和抗流量饱和能力。从仿真结果可知:在给定的各臂运动速度下,整个液压驱动系统稳定性较高,各臂油缸的流量、压力呈现出衰减性波动,并逐渐稳定到设定值。泵输出压力和流量可实时根据系统最大负载压力和多臂协同流量总和进行实时自我修正,工作性能良好。

停止阶段5~8 s,大臂、二臂和破拆臂油缸依次到达设定位置区域并停止运动,通过调节PID参数可设定停止速度和位置精度。通过仿真结果可得:经过PID整定后,各臂油缸缓慢接近目标点并最终稳定地停在设定位置,各臂油缸的位置误差小于1 mm,精度较高。泵输出压力和流量根据各臂油缸的停止依次减小输出,实时有效地跟踪了负载需求。

回程启停阶段8~18 s的液压系统系统动态特性与起始阶段类似,不再赘述。

破拆机器人极限位姿多臂复合动作联合仿真结果表明:基于PID的油缸位置闭环误差补偿系统效果良好,有效避免了油液泄漏和人工操作等造成的位置误差,易于实现精确数字化控制。大臂、二臂及破拆臂油缸压力和流量均出现衰减性振荡并快速稳定到设定值,动态特性良好。泵输出的压力和流量可快速自适应跟随负载的需求,从而降低了系统能耗,避免油液过热造成污染。基于ADAMS和AMESim仿真软件实现破拆机器人机械系统与液压系统的联合,可精确模拟系统各部件的动态特性和整个系统的工作性能,提高了仿真精度和设计工作效率。

4.2 基于双液压缸的大臂能量回收分析

为了更好地验证大臂双液压缸能量回收系统的效果,设定大臂单独的伸缩运动位移曲线如图13所示,设定蓄能器体积为10 L,充液起始压力为55 MPa,仿真结果如图14—图18所示。

图13 大臂位移曲线 图14 大臂油缸输出力曲线

图15 蓄能器体积变化曲线 图16 蓄能器压力变化曲线

由图14—图18可得:第一个升降工况:0~9 s大臂下降阶段,大臂及前端机械臂的重力势能存储到蓄能器内,蓄能器充液,压力升高,在备压作用下,机械臂自重主要由平衡缸承担,驱动缸仅需很小的驱动力即可推动大臂完成油缸收缩运动控制;10~17 s大臂抬升阶段,蓄能器压力释放,辅助大臂驱动缸完成抬升作业。蓄能器下设单向阀补偿蓄能器泄漏等造成的影响防止吸空,同时又阻止了平衡缸高压油的泄漏。通过多个伸缩工况的仿真结果发现,整个能量回收再利用过程,油缸速度、压力平稳无多余的抖动现象,动态特性良好。由图17可知:伸缩工况下蓄能器储能功率大概2 kW,相比于图18大臂单缸无能量回收的伸缩运动工况,节能效率超过60%,可见双液压缸节能系统效果明显。

图17 蓄能器存储功率曲线 图18 泵输出功率曲线

5 结论

针对破拆机器人高精度和低能耗的耦合技术需求,提出了基于PID的油缸杆位置反馈的闭环控制系统和双液压缸节能控制原理。通过ADAMS-AMESim软件的联合仿真,建立了破拆机器人机电液一体化的虚拟样机模型。通过仿真分析了多臂复合运动状态下,基于PID的位置反馈闭环控制系统的位置精度和动态特性,以及基于双液压缸大臂能量回收系统的动态特性和能耗。结果表明:基于PID的闭环控制系统位置误差小于1 mm,有效补偿了泄漏等造成的影响且动态特性良好;双液压缸大臂能量回收系统降低泵输出功率60%以上,使系统更加节能高效。位置精度与能量回收的耦合控制下动态稳定性较好,为实际应用提供了参考。