空间微型半盲倒锥孔高效加工技术

2022-09-20王联融屈旭琪吴宏宝郭娜

王联融,屈旭琪,吴宏宝,郭娜

山西航天清华装备有限责任公司 山西长治 046000

1 序言

空间微型半盲倒锥孔广泛用于各类旋转副的设计中,具有限位精准、旋转传动灵活的优点。半盲倒锥孔是指相对于刀具进给方向,锥孔外侧孔径小于内侧孔径,且具有一定角度的孔,机床切削无法实现锥形铣刀自动进刀和退刀,普通机械加工刀具无法满足加工要求,加工过程中对操作人员技术水平和加工经验要求高,同时产品尺寸精度及内孔表面粗糙度要求高,使得加工过程难度加大,生产效率较低,因此此类问题亟待解决[1]。

2 零件加工难点与问题分析

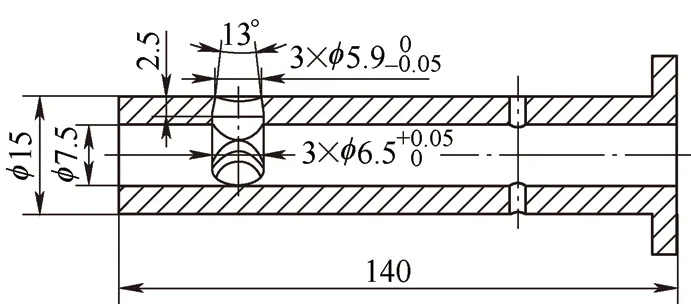

某产品长轴如图1所示,其外形为细长空心杆,加工过程因零件尺寸公差范围小、装夹方式和基准的不正确选择使圆周均布的3个锥形孔回转精度得不到保证。倒锥孔设置于细长杆管壁上,沿圆周方向均布3个,与锥孔配合的钢球包容量仅0.1mm,只有选择恰当的装夹方法,才能保证同轴度0.03mm的要求。该倒锥孔呈上窄下宽的形式,锥孔段角度为13°,长度为(2.5±0.05)mm,口径为5.90-0.05mm,直孔段孔径为6.5+0.050mm,因此为半盲加工,锥孔内壁表面粗糙度值要求为Ra=1.6mm。加工完成后,需同时将3件6mm钢球从管壁内侧放入锥孔内,若钢球一端在口径φ5.90-0.05mm处不掉出,且钢球在管壁内侧漏出的部分不影响长轴内孔安装的心轴往复移动,即为合格。

该锥孔口径小、内径大的特殊性,使加工难度增大。另外倒锥孔加工完成后因存在接刀痕,致使产品一致性差,生产效率低,产品合格率不足50%;加工过程占用五轴数控机床,加工成本高。

图1 倒锥孔结构示意

3 改进方案

为满足尺寸加工精度,传统加工方式选择高精度五轴精密加工中心,使用自定心卡盘台阶式爪片装夹零件底端,装夹厚度5mm,如图2所示。加工时使用两把磨削铣刀进行锥孔复合加工,首先使用φ5mm钻头预钻底孔,手工刃磨出高速钢锥孔铣刀和高速钢T形铣刀,然后用锥孔铣刀加工锥孔上端φ5.90-0.05mm,长度为(2.5±0.05)mm,再用φ5.5mm T形铣刀进行锥孔下端φ6.5+0.050mm加工,通过两把磨削铣刀刀具半径补偿的改变来保证相应尺寸。

因为零件底端与内孔、外圆不是一次加工成形,所以无法满足零件同轴度0.03mm的要求。另外该装夹方式装夹长度较短,距离加工位置远,零件伸出长度过长,加工时“发颤”现象严重,加剧了刀具异常磨损,导致加工位置回转精度无法保证。由于两把刀复合加工,加工完成后锥孔会出现明显接刀痕,不符合Ra=1.6mm的表面粗糙度要求,影响产品质量。同时该方案需要技术人员有较高的磨削刀具技术和加工经验,若磨削误差大,不仅会对刀具使用造成浪费,增加加工成本,而且生产效率低,极易造成产品报废[2]。

通过现状分析,改进方案:选用立式四轴加工中心,以内孔为基准,采用“一夹一顶”方式进行装夹,如图3所示。“一夹一顶”装夹方式提高了细长杆零件的支撑刚性,且基准选择合理,这样既能够保证零件的同轴度和回转精度,又可使零件前后轴向圆跳动公差得到有效控制。

图2 五轴加工中心装夹方式

图3 四轴加工中心装夹方式

4 技术方案实施

改进方案选用四轴加工中心,采用“一夹一顶”方式以内孔为基准进行装夹,先用φ5mm钻头预钻底孔,然后使用硬质合金锥度铣刀和硬质合金T形切槽刀进行粗加工。精加工过程若按传统方案加工,依然存在接刀痕问题,因此需重新设计加工方案,确保锥孔一次成形。

为解决这一加工难题,对半盲倒锥孔的可加工性进行分析,根据该半盲倒锥孔的加工要素设计出符合该倒锥孔一次加工成形的倒锥铣刀,解决了普通切削刀具无法加工的瓶颈问题。

4.1 设计加工刀具

为解决传统倒锥孔加工接刀痕问题,提高加工效率,保证产品质量,根据倒锥孔实际的加工要求,通过缩小孔样比例,计算出适用于该倒锥孔加工的锥度铣刀直径[3,4]。

该倒锥孔锥度铣刀为锥孔的纵截面(外宽内窄的等腰梯形)结构,根据倒锥孔截面形状等比缩小,刃部由直线段及锥段组成,以便刀具顺利伸入预钻底孔,依靠锥段加工倒锥孔一次成形。特别需要注意的是在满足倒锥孔成形加工的前提下,该倒锥孔锥度铣刀直径应尽量较大,但需小于预钻孔直径,这样可以提高刀具切削刚性,从而更好地保证零件的表面粗糙度。加工前使用对刀仪进行刀具半径补偿和刀具长度补偿,编程时倒锥孔加工刀具Z向切削深度为上端直径铣刀长度加锥孔锥度部分的深度,切削时根据对刀仪实际半径进行半径补偿。

专用铣刀设计样式如图4所示,与常规铣刀结构相同,分为刃部、颈部和柄部三部分。

图4 专用铣刀设计样式

该铣刀主要尺寸如图5所示,刀具直径为5 m m,刃长分为直线段及锥度段,总刃长为9.4mm,锥度为13°;颈部直径为4mm,颈部长度为7mm,根部设计有R0.2mm圆角,避免使用时应力集中;柄部长度为30mm,柄部直径为6mm,锐边倒钝为C0.5mm。

图5 铣刀尺寸示意

4.2 改进后加工效果

(1)检测方法 倒锥孔加工完成后,需使用专用工装进行检测,该锥孔检测工装由工装心轴、工装套筒及6mm钢球组成,检测工装如图6所示。

图6 检测工装示意

检测时锥孔需同时满足以下3个条件视为合格。

1)受检长轴使用清洗剂清洗吹干后,将3个钢球从长轴内侧放入长轴锥孔内,逐一检查3处锥孔,钢球不能从锥孔掉落。

2)受检长轴、3个钢球和工装心轴按图7a所示装配,检查心轴大径段在长轴内孔中滑动是否顺畅、无卡滞。

3)受检长轴、3个钢球、工装心轴及工装套筒按图7b所示装配,检查工装套筒在长轴表面滑动是否顺畅、无卡滞。

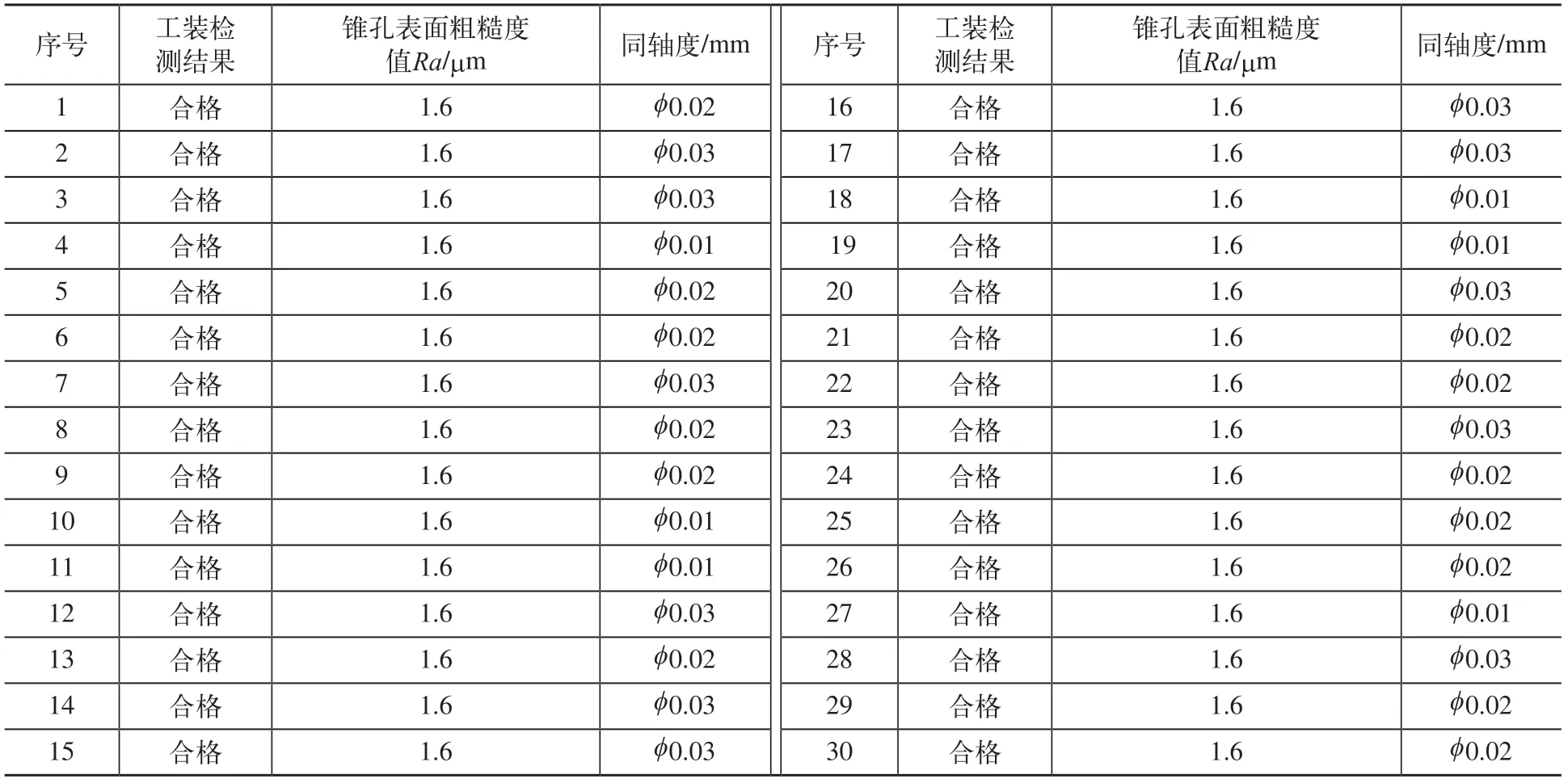

(2)检测结果 使用本文所述的专用铣刀后,随机抽取所加工的30件长轴进行锥孔检测,检测结果全部合格,具体数据见表1。

图7 检测工况

表1 改进后检测数据

通过对以上加工方案、刀具、切削参数及加工程序的优化和改进,加工产品的合格率由不足50%提升到100%,加工效率提高了3倍,零件尺寸精度、几何公差及表面粗糙度均符合图样要求。以四轴加工中心替代五轴加工中心,缓解了关键设备占用时间过长的问题,同时此成果也可以在其他产品锥孔加工中推广使用。

5 结束语

本文所述方案实现了微型半盲倒锥孔的一次性成形加工,突破了普通加工方式需二次换刀的加工技术瓶颈。经过实际生产的检验,该方案提升了产品的加工质量。此方案不限于上述案例,还可以在不脱离本方案宗旨的前提下作出各种变化,推广到各类倒锥孔的加工方案中。