直连型套管外台肩缝隙的封堵设计

2022-09-18骆敬辉黄永智陈玉鹏闫龙

骆敬辉,黄永智,陈玉鹏,闫龙

(天津钢管制造有限公司,天津 300301)

直连型是一种不带接箍的套管连接形式,装配后的整体外径与套管本体相同而相比常规带接箍套管要小,能够适用于特定的工况需求。例如,修井时需要利用原有井眼,要求套管能够顺畅通过,而带接箍的套管的接箍外径不能满足该要求,因此必须使用直连型套管。另一方面,在固井过程中,井眼与管柱外壁之间的间隙有限,水泥上返困难,不带接箍的直连型套管则大大增加了环隙空间,便于下井和固井[1-8]。

1 存在的问题

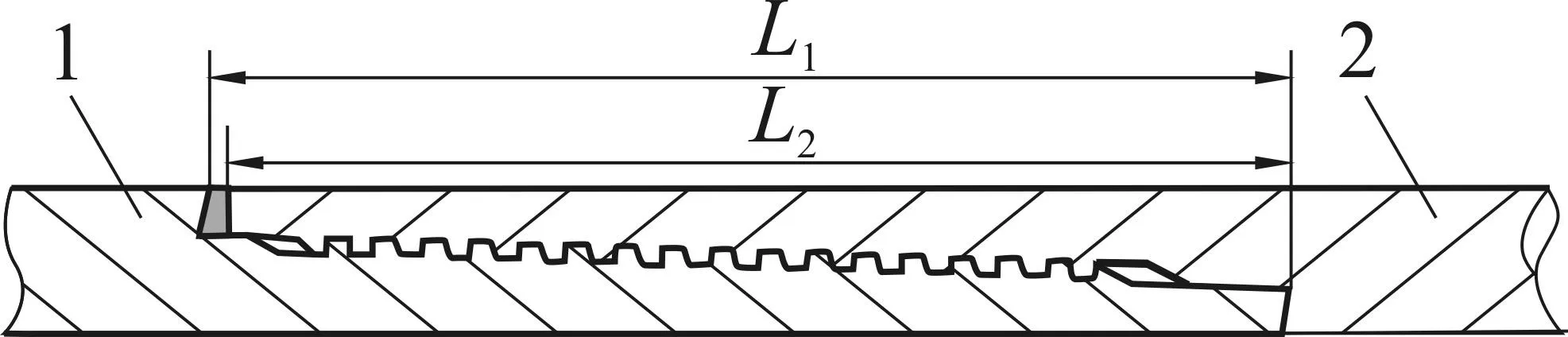

直连型的套管接头存在多种连接设计形式,包括纯直连型、半直连型、镦粗直连型等外观形式,由于直连型套管接头内外螺纹具有等外径的特点,因此该类型套管接头至少具有内外两副台肩结构。根据机械设计理论,在同一方向上,为了防止定位干涉,当两个零件存在台阶式的接触面,其有效接触面不能大于一对台肩。由于加工误差的原因,两对台肩的接触面不可能同时接触,为了保证接头金属密封的绝对优势并达到其设计性能,多台肩结构的直连型套管接头就需要避免定位干涉。轴线方向的两对台肩是过定位结构,装配后只能有一对台肩实现完全对顶,非关键台肩进行间隙设计才能避免定位干涉。对于内外双台肩的直连型套管接头,外螺纹长于内螺纹,装配后外螺纹内台肩与内螺纹内台肩对顶而外螺纹外台肩与内螺纹外台肩之间存在间隙,直连型套管连接如图1所示。

图1 直连型特殊螺纹套管连接示意

在腐蚀环境下的石油套管,其接头部分容易发生腐蚀现象,尤其是直连型套管的外台肩处,由于存在缝隙,腐蚀性介质会轻而易举地侵入接头内部。在腐蚀理论中,间隙中金属离子浓度或溶氧浓度与间隙周围的浓度存在差异会引起电化学反应,由于这种腐蚀的自催化反应过程,间隙内金属氯化物水解,使pH降低很快而加速金属的溶解[9-12]。

直连型套管拧接后的外表面存在间隙,通常间隙小于2 mm,腐蚀性介质很容易从间隙侵入接头内部,接头内部的旋合螺纹存在配合间隙(齿顶与齿侧),其间隙通常小于0.1 mm,这是间隙腐蚀发生的地方,在腐蚀性介质环境中形成间隙腐蚀,若这种间隙环境内侵入腐蚀性介质,必然会加剧间隙腐蚀程度,从而加速接头的失效,对套管接头的整体安全性产生不利影响。

2 解决的方案

聚四氟乙烯(PTFE)材料具有耐高温、耐腐蚀、抗老化等特性,由其制成的密封圈具有良好的物理、化学稳定性和热稳定性,能够在-200~300℃正常工作。在平面静密封装置中,密封圈的变形量可达30%。为了提高PTFE材料的硬度及耐磨性,通常采用两种方法进行填充改性处理:一种是无机物填充改性,在PTFE里加入玻璃纤维、碳素纤维、石墨、二硫化钼等;另一种是有机物填充改性,在PTFE里加入聚苯酯、聚苯硫等。通过改性处理,可使PTFE材料的耐磨性能提高2 000倍,同时提高其刚性及导热性,达到高寿命要求[13-14]。

以PTFE材质的密封圈作为直连型特殊螺纹套管外台肩设计间隙的填充物,对台肩间隙进行封堵,有利于提高接头的整体安全性。通过合理地计算确定密封圈的结构参数,可以保证接头的密封能力及抗过扭能力不降低,而密封圈完全封堵了台肩间隙,阻止了外部腐蚀介质的侵入,起到了更好保护接头的作用。

3 密封圈结构设计方法

为了保证PTFE密封圈在接头拧接过程中的稳定性,即密封圈在受压变形时不至于被挤出,外螺纹台肩与内螺纹台肩所形成的间隙空间要内宽外窄,外台肩间隙如图2所示,这样梯形结构的密封圈被挤压时受力向内。例如,外螺纹台肩为斜台肩,内螺纹台肩为直台肩,间隙形成直角梯形结构,外螺纹斜台肩的角度α为20°~30°。

图2 外台肩间隙示意

密封圈的截面形状需要与台肩间隙相匹配,台肩的柱面外径D略小于密封圈内径d,相差0.1~0.3 mm;外螺纹台肩圆角R与密封圈圆角r满足R≤r,其中,R=0.5 mm,r=1.0 mm。考虑到挤压变形时密封圈的外径会增大,台肩高度H与密封圈宽度h满足H h,H-h=1.0~1.5 mm,如图3所示。

图3 密封圈结构设计示意

服役中的密封圈处于压应力状态填充缝隙,在装配前,密封圈的静态厚度要比台肩设计间隙略大,弹性的压缩变形才能维持这种接触应力。另外,密封圈本身还要具有一定的厚度,以便于安装固定,这就需要通过计算来确定密封圈的初始厚度t。

材料弹性模量一般定义为单向应力状态下应力除以该方向的应变,即:

式中E——密封圈抗压缩弹性模量,MPa;

F——密封圈与台肩之间的接触力,N;

S——密封圈与台肩之间的接触面积,mm2;

t1——台肩设计间隙,mm;

Δt——密封圈的轴向变形量,mm,Δt=t-t1;

σ——密封圈与台肩之间的接触应力,MPa。

由公式(1)可推导出密封圈变形量与接触应力之间的关系:

式中P——介质压力,MPa;

k——安全系数,根据工况确定。

密封圈与台肩之间的接触应力σ体现了密封圈的封堵能力,密封圈的弹性压紧变形量Δt直接影响接触应力σ。因此,根据接头的工况情况就可以计算出密封圈的初始厚度t。

接头拧接前安装密封圈,随着螺纹旋入,台肩缓慢靠近,由于密封圈的厚度t大于台肩设计间隙t1,密封圈受外螺纹台肩与内螺纹台肩挤压变形直至接头内部的定位台肩完全对顶而停止。

PTFE密封圈属性与金属材质存在根本不同,钢铁材料的抗压缩弹性模量是206 000 MPa,PTFE密封圈的抗压缩弹性模量是280 MPa(是钢铁材料的0.001 36%),两种材料的抗压缩强度差异巨大。因此,当两种材料在相互挤压作用时,可以认为接触变形都发生在密封圈上,而外台肩不会因为受阻变形。在装配过程中,外螺纹台肩与内螺纹台肩挤压密封圈而产生一定的接触应力,弹性的密封圈不会对接头的金属密封过盈和对顶台肩达到设计要求产生消极影响。因此,密封圈受压变形的阻力对金属材料的影响可以忽略不计。

4 密封圈结构的确定

密封圈本身具有一定的强度与充分的变形量,可以提供足够的接触应力,密封圈的最终厚度即为台肩间隙宽度。直连型套管接头内台肩是对顶台肩,密封圈设置在套管外台肩处,如图4所示,外螺纹连接长度L1,内螺纹连接长度L2,则台肩间隙t1=L1-L2,密封圈轴向变形量Δt=t-t1;则由公式(2)可得:

图4 直连型套管密封圈装配示意

密封圈抗压缩弹性模量E已知,根据工况确定合适的安全系数k及外界压力P,由接头结构设计可确定台肩间隙宽度t1,根据公式(3)可计算出密封圈的最小厚度t。

Φ177.8 mm(7 in)某直连型套管接头为单段螺纹结构,其外螺纹连接长度L1为123 mm,内螺纹连接长度L2为120 mm,螺纹两端设计了台肩结构,在内台肩位置设计了锥形金属密封面。外螺纹长度大于内螺纹长度,装配后,接头实现内台肩完全对顶定位及金属密封过盈,外台肩存在设计间隙t1为3 mm。接头外部的腐蚀环境压力20 MPa,安全系数k取1.8,使用PTFE硬质密封圈进行间隙封堵,根据公式(3)可计算出密封圈的最小厚度t为3.44 mm。

根据台肩间隙的结构参数(柱面外径D、台肩高度H、台肩圆角R以及斜台肩的径向夹角α)继续确定相匹配的密封圈结构参数:密封圈内径d=D+0.1 mm;密封圈宽度h=H-1 mm;密封圈圆角r=1.0 mm(R=0.5 mm);密封圈斜腰径向夹角α=25°;密封圈厚度t=3.8 mm(t≥3.44 mm)。

外螺纹外台肩柱面套入密封圈,随着螺纹旋入,密封圈受外螺纹台肩与内螺纹台肩挤压变形直至内台肩完全对顶而停止。密封圈被挤压变形到设计间隙3 mm,其压缩变形量21%,密封圈在台肩间隙形成接触压应力σ为60 MPa,能够有效地封堵外界腐蚀性介质侵入。

5 应用实例

将上述方法在Φ90 mm×10 mm铝合金直连型接头上进行验证,接头结构如图5所示,接头的金属密封及定位台肩设计在内部,为了保证密封结构的充分接触,在接头外部设计间隙3 mm,应用上述计算方法对间隙进行密封圈填充。

图5 试验用接头结构示意

按上述方法进行密封圈的结构尺寸设计计算,安全系数k取1.3,介质压力P为50 MPa,台肩间隙宽度t1为3 mm,将参数代入公式(3)可求得密封圈初始厚度t≥3.91 mm,再进一步设计密封圈其他参数。密封圈厚度t取4.0 mm,密封圈内径d为90 mm;密封圈宽度h为4.5 mm;密封圈斜腰径向夹角α为25°。随着螺纹旋入,密封圈被挤压变形到设计间隙3 mm,其压缩变形量25%,密封圈在台肩间隙形成接触压应力σ为70 MPa,安全系数达到1.4。

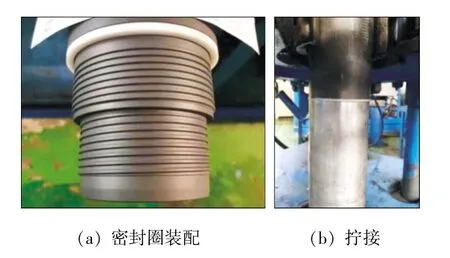

将设计的增强型密封结构应用于该直连型特殊螺纹接头,应用实例如图6所示,白色部分为密封圈。在随后的接头拧接中,密封圈相应变形,接头拐点明晰,接头上扣曲线如图7所示。

图6 密封圈应用实例

图7 接头上扣曲线

接头在水介质中进行了抗外压验证,分段加载并保压一定时间,试验方案见表1,加载曲线如图8所示。压力达到密封圈的计算封堵能力时保压20 min,卸扣后发现螺纹内部没有水渗入,表明密封圈设计性能达到使用要求。

表1 接头抗外压试验方案

图8 抗外压加载曲线

6 结语

针对直连型套管的其他设计,如外对顶内间隙设计或中间对顶的双段螺纹设计,在需要封堵的地方也可以应用该方法进行密封圈的设计。应用PTFE密封圈对直连型套管的外台肩间隙进行封堵,并对密封圈进行结构设计,在腐蚀性的外部环境下,能够防止腐蚀性介质侵入接头内部,有利于套管接头的安全。