工程机械液压油缸调试开裂原因分析

2022-09-18郑东伟李松涛

郑东伟,李松涛

(林州凤宝管业有限公司,河南 林州 456592)

某钢管厂生产的Φ180 mm×14 mm规格Q345B钢种的热轧钢管,经冷拔加工成型,内、外径分别为150 mm和172 mm,后续经过焊接、装配等工序,在25 t吊车上试压调试过程中,伸缩臂第二节缸体油缸发生漏油故障,拆卸后发现油缸出现严重的开裂。这里分析该油缸出现开裂的原因。

1 理化检验

1.1 宏观分析

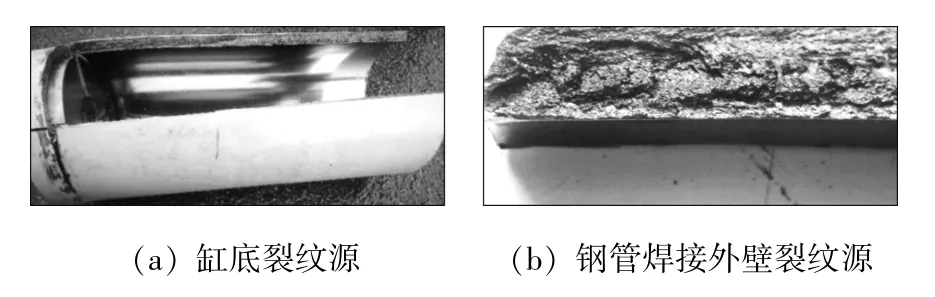

存在漏油故障的油缸缸体长约8 m,缸体纵向开裂约3.2 m。缸体存在纵向开裂、缸底环向2/3裂开缺陷,油缸缸底至缸筒开裂缺陷局部宏观形貌如图1所示。缸体端部打坡口后采用二保焊与缸底环向焊接,缸底材质为45钢,焊丝为JM56[1-9]。

图1 油缸缸底至缸筒开裂缺陷局部宏观形貌

1.2 化学成分分析

从开裂的油缸缸筒上取样做化学成分分析,结果见表1,满足GB/T 8163—2018《输送流体用无缝钢管》要求。

表1 开裂油缸缸筒化学成分(质量分数)分析结果 %

1.3 断口宏观分析

观察缸体纵向裂纹断口,断口平齐、无明显的塑性变形,为典型的脆性开裂。远离缸底区断口呈明显的金属光泽,断口具有明显的放射状花样,裂纹源指向缸底方向。观察靠近缸底的焊缝断口,断口外壁和中部呈锈黄色,内壁为金属光泽,断口放射状花样明显,裂纹源位于缸体外壁焊接部位,如图2所示。通过以上断口宏观分析,判断:缸体裂纹源位于缸体与缸底焊接的焊缝靠近外壁部位(焊接区域为周向V型填平焊)。

图2 缸底和钢管焊接外壁部位裂纹源

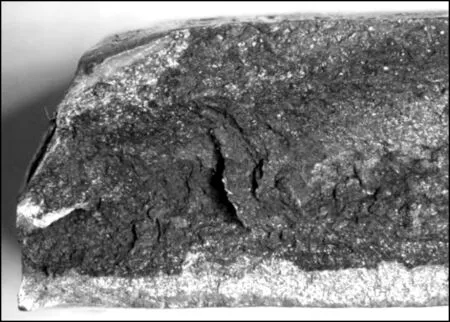

将断口用丙酮经超声波清洗后,用体视镜观察断口裂纹源区低倍形貌,裂纹源外壁尖角部位存在一个明显的三角区,呈金属光泽。但在三角区下方存在一个长约6 mm、宽约0.7 mm的条带,该区域在显微镜下呈亮黄色,周围存在较多尺寸较大的颗粒物,断口明显比较粗糙;观察裂纹对应位置缸底断口形貌,发现断口内壁部位存在明显的焊接未熔合的缺陷,宏观形貌如图3~4所示。

图3 缸体裂纹源区外壁三角区下方异常条带区

图4 裂纹源对应缸底断口上焊接缺陷

1.4 断口微观分析

将缺陷断口样品放入扫描电镜中观察,缸体断口裂纹源部位异常,外壁三角区下方条带长约6.2 mm、宽约0.7 mm,经过能谱检测,该区域存在大量以硅酸锰为主的焊渣,电镜扫描图片及能谱谱线如图5所示。断口裂纹源部位三角区为明显的韧窝断口,断口上黄色锈蚀区域覆盖较厚氧化铁,呈金属光泽区域为明显的扇形解理断口,如图6所示。

图6 断口裂纹源部位断口电镜形貌

1.5 力学性能试验

从油缸缸筒上取样分别进行拉伸和冲击试验,试验结果见表2。从表2可知,冷拔后钢管强度明显上升,塑性和韧性明显降低。

表2 机械性能试验结果

1.6 金相分析

在裂纹源区取样进行金相分析,将开裂源区试样直接纵向磨样(管体纵向断口上)腐蚀后观察:纵截面开裂源部位焊缝区组织呈柱状晶分布,组织为铁素体+珠光体+魏氏组织,在热影响区靠近熔合区部位晶粒粗大,组织为魏氏组织+马氏体+铁素体+上贝氏体,存在脆硬的马氏体组织,在熔合区附近还残存部分尖角状硅酸锰类焊渣,如图7所示。在母管正常部位取纵截面试样观察,组织为铁素体和珠光体,晶粒度6.5级,局部有少量魏氏组织,保留热轧态钢管正常组织形貌,如图8所示。在油缸缸筒管体取样做夹杂物评级,结果正常,见表3。

表3 缸筒样品纵截面夹杂物分析结果 级

图7 开裂源部位组织形貌

图8 管材正常部位组织形貌

2 分析与讨论

工程机械液压油缸开裂缸体化学成分和基体夹杂物符合要求,冷拔后油缸缸体强度明显提高,塑性降低,韧性明显降低。

裂纹源断口分析和组织分析表明,裂纹源部位存在焊接产生的夹渣、未熔合以及热影响区存在马氏体组织等异常缺陷,焊接质量是油缸在试压过程中开裂的主要原因。

焊缝中夹渣是执行焊接工艺不规范、不适当操作引起的,在焊条药皮采用硅锰、硅铁合金脱氧时,熔池中的Mn与夹渣中的SiO2之间反应,或渣中的MnO被MgO、FeO、CaO等氧化物置换,形成可变形的硅酸盐,常见的是硅酸亚锰。当夹渣呈多边形、尖角状,不但对焊接区强度、塑性有很大危害,而且造成应力集中是引起脆性破坏的起点。

在焊接过程中,随着温度的变化,焊缝区要发生熔化、化学反应、凝固及固态相变一系列过程;热影响区则会发生组织变化。这些变化总称为焊接冶金过程。冶金过程将决定焊缝的成分和接头的组织以及某些缺陷的形成,从而决定焊接接头的质量。

低碳钢焊缝的含碳量较低,固态相变后的正常显微组织主要是铁素体和少量珠光体,相同化学成分的焊缝金属,由于冷却速度不同也会使其显微组织有明显的不同。在该油缸缸筒断裂焊缝中出现魏氏组织和上贝氏体组织是焊接工艺不佳的表现,魏氏组织的特征是铁素体在原奥氏体晶粒内部沿一定方向析出,具有长短不一的针状或片条状,可直接插入珠光体晶粒中。一般认为它是一种多相组织,是晶界铁素体、侧板条铁素体和珠光体混合组织。这种组织的塑性和冲击韧性差。而上贝氏体形态是相邻条状晶的位向接近于平行,且在平行的条状铁素体间分布有渗碳体。在各类贝氏体中以上贝氏体的韧性最差。当焊缝金属的含碳量偏高或合金元素较多时,在快速冷却条件下,奥氏体过冷到Ms马氏体转变的起始温度以下将发生马氏体转变,而一般来说,热影响区的马氏体体量和形态对开裂敏感性影响较大。

在焊缝断口上也发现未熔合缺陷,产生未熔合缺陷可能和焊接热输入太低、电弧偏吹、操作不当、坡口侧壁有锈蚀和污物相关。此外,焊接电流太大而焊接速度太慢导致焊丝熔化后的钢水流向离熔池远的地方,钢水与周围母材接触覆盖在低温的焊道表面也会造成未熔合缺陷的产生。这些焊缝潜在的缺陷诱发调试试压过程中油缸开裂缺陷。

3 改进措施

通过以上分析,可以确定该油缸在试压调试中开裂是由于焊缝区产生异常缺陷造成的,为了杜绝此类情况发生,应该避免焊接中的各种不规范行为,严格按照焊接工艺作业,具体建议:

(1)保证焊缝接头的坡口角度,焊接电流匹配适中,控制焊接黏度,避免熔融的熔渣浮到表面形成夹渣。

(2)采用正确的焊接工艺参数和合适的焊接速度。焊前预热对防止未熔合也有一定的作用。

(3)防止焊丝药皮成块脱落,焊接前彻底清除焊缝杂物、飞边毛刺、生锈等不利因素。

(4)电焊完成后超声波探伤或磁粉检测焊缝。

这些措施对有效避免裂纹、夹渣、未熔合等焊接缺陷的产生至关重要。

4 结语

(1)由于焊接工艺细节控制欠佳导致在焊接熔合区形成条状分布的焊渣带,靠近熔合区的热影响区粗晶区存在异常的脆硬魏氏组织、上贝氏体、马氏体组织等焊接缺陷以及大量的焊渣带严重分割基体和脆硬的马氏体组织共同形成应力集中源。在后续装配试压调试过程中,以缸体外壁焊接区为裂纹源首先开裂,加上缸体经过冷拔加工后,材料的常温冲击韧性过低造成了裂纹快速扩张,形成3.2 m的纵向长裂纹。

(2)改进焊接工艺,规范操作提高焊缝质量,加强对焊缝的探伤检测工作可杜绝油缸试压时类似情况的发生。