MEMS摩阻传感器微组装系统研制

2022-09-17薛立伟贾玉蝶陈立国

薛立伟,王 雄,贾玉蝶,申 浩,陈立国*

(1.苏州大学 机电工程学院,江苏 苏州 215000;2.中国空气动力研究与发展中心 超高速空气动力研究所,四川 绵阳 621000)

1 引 言

高超声速飞行器是具有战略意义的尖端武器,对我国的战略格局、国防建设以及经济建设等方面产生了深远影响。近年来,世界军事强国不断对高超声速飞行器进行技术探究与革新,为了解决其飞行过程中产生的巨大阻力,需要对其气动外形进行优化设计,同时还要对其升阻比、容积比以及热防护进行约束,这些因素都和摩擦阻力(下文称摩阻)有着非常强的联系。为了优化高超声速飞行器的气动外形以及改善约束条件,就必须在其激波风洞测试阶段测量飞行器模型表面摩阻,作为判断其气动外形优劣的依据。

摩阻的测量方法分为间接法和直接法,间接测量法主要通过获取热交换、速度梯度、压力梯度及其他参数,代入测量模型进行计算,间接获得摩阻数值;直接测量法利用摩阻平衡原理,直接在表面设置浮动元件,测量浮动元件变形量,通过提前标定的变形量与力的关系,得到准确的摩阻数值[1-2]。

基于直接测量原理并结合MEMS技术设计了一种差分电容式摩阻测量传感器[3]。该传感器是一种立体式MEMS传感器,根据其测量原理,其装配要求极高,关键指标为总成后传感器的浮动元件圆面与上盖板圆孔同心度误差小于10μm,浮动元件上端面与上盖板端面高度差小于20μm。目前此类传感器的组装是人工在体式显微镜辅助下利用手动光学平台进行定位与装配,通过针将胶水划到粘接面上,常导致MEMS摩阻传感器在校准过程中结果偏差最大超过5%,传感器良品率极低。

2 MEMS摩阻传感器的结构特点与微组装工艺分析

2.1 MEMS摩阻传感器的结构特点分析

图1为MEMS摩阻传感器构成图。其主要包括微硅结构件、陶瓷电路板、浮动杆、管壳上组件,管壳下组件,其中微硅结构件是单晶硅刻蚀后与玻璃通过阳极键合封装的器件,浮动杆、管壳上组件、管壳下组件通过机加工完成,其中微硅结构件通过胶水粘结到陶瓷电路板金属镀层一侧。陶瓷电路板、微硅结构件以及浮动杆在总成之前需要预组装,其通过定位面和定位轴孔的方式保证装配的形位公差并通过胶水粘结固定,预组件称为摩阻传感器芯体,其需要比对浮动杆上端圆心与管壳上组件圆孔圆心进行对位装配,然后用胶水粘连到管壳下组件的装配位置,完成摩阻传感器的总成。

图1 MEMS摩阻传感器构成图Fig.1 Composition diagram of MEMS friction sensor

2.2 MEMS摩阻传感器的微组装工艺分析

如图2所示为MEMS摩阻传感器装配分析图,装配过程需要精准对位的位置有2处:(1)浮动杆下端定位凸点与微硅结构件上端圆孔对准插件;(2)摩阻传感器芯体的浮动杆上端面与管壳上组件圆孔对心贴合。其中浮动杆下端定位凸点部分的尺寸为0.6-0.01mm,芯片圆孔的尺寸0.6+0.01mm,两者单边最大的间隙为10μm;浮动杆上端圆的尺寸为5 mm,管壳上组件的圆孔的尺寸为5.2 mm,前期通过CFD流场仿真得知,两者同心度偏差需要小于10μm。

图3为MEMS摩阻传感器点胶位置,黄色部分标识点胶位置。其需要点胶的位置共有3处:(1)浮动杆下端与微硅结构件之间的粘接,需要控制胶水不能被挤到定位孔中,造成电容基板的介电常数发生变化;(2)微硅结构件与陶瓷电路板的粘接;(3)陶瓷电路板与管壳下组件粘接。点胶完成后需要保证传感器总成后浮动杆高度变化小于10μm。

3 MEMS摩阻传感器微组装系统研制

分析得知MEMS摩阻传感器微组装需要使用到的关键技术包括:(1)显微视觉:利用高倍率低畸变显微镜头将器件图像放大,凸显关键特征细节的机器视觉技术,由于MEMS摩阻传感器微组装过程中部分器件需要上、下两面同时识别,因此需要设置上、下显微视觉;(2)精密定位:通过伺服定位平台或者其他驱动手段实现微米级的定位技术,本文通过搭建直线电机模组平台,并通过更高精度的激光干涉仪补偿实现了精密定位,保证了传感器微组装过程的精密对准;(3)精密点胶:利用高精度点胶机,并通过精密控制点胶压力与点胶时间实现高精度点胶。采用上述设计了MEMS摩阻微组装系统。

图4(a)为MEMS摩阻传感器微组装系统组成,设置了精密治具、精密定位平台、微吸附系统、显微视觉系统、精密点胶系统以及双升降平台。精密治具保证传感器各部件在组装前的形位在公差范围内;微吸附系统实现各部件的精确取放;显微视觉识别部件误差并驱动精密定位平台完成装配;精密点胶系统按照设定的参数完成点胶[4]。总结得到系统主要包括3个任务:(1)器件组装过程中形位保证;(2)器件组装特征位置精确识别与定位;(3)精密点胶工艺的实现。图4(b)为MEMS摩阻传感器微组装流程。

3.1 器件组装过程中形位保证

在器件搬运过程中,由于器件初始机械位置不稳定、器件吸取搬运等原因,造成器件间形位公差偏离设计值,最终传感器总成各部件形位公差不达标,甚至组装过程失败[5-7]。因此,在装配过程之前,需要把相应器件放置到精密治具对应位置,依靠治具较高的形位公差来确保传感器间初始形位。MEMS摩阻传感器微组装过程中共需要搬运部件3次,分别是:(1)微硅结构件与陶瓷电路板的贴装;(2)浮动杆下端定位凸点插到微硅结构件定位孔中;(3)传感器芯体的浮动杆上端圆面与管壳上组件圆孔同心对准。为了减少操作工具种类,设计了多功能复合的微吸附系统,可以兼容三种器件的吸附,并且复合微吸附系统经过校准,与器件吸附面整体的平行度小于10μm。

图4 MEMS摩阻传感器微组装系统Fig.4 MEMS friction sensor micro assembly system

3.2 MEMS摩阻传感器组装特征位置识别与定位

针对MEMS摩阻传感器高精度装配要求,设计了双显微视觉架构与直线电机模组构成的精密定位平台,现将双显微视觉架构、视觉标定以及精密定位平台架构与标定补偿描述如下。

3.2.1双显微视觉架构

由于MEMS摩阻传感器组件自身制造误差、点胶和搬运过程中存在微小位移,因此在确保拥有高精度定位平台以及精密治具的前提下,还需要在微装配过程中对工件进行更高精度的定位,因此本系统需要依靠有效的二次定位系统,而显微视觉是微组装过程中常见的识别、定位及位置反馈手段。针对MEMS摩阻传感器装配特点,需要设置上、下两组显微视觉,分别识别微硅结构件圆孔、浮动杆上端圆、管壳上组件圆孔以及浮动杆下端定位凸点,分别实现浮动杆装配到微硅结构件上对位、传感器芯体中浮动杆上端圆与管壳上组件圆孔的同心度对准。

图5 双显微视觉架构图Fig.5 Dual micro vision architecture

如图5所示为双显微视觉架构图,上、下相机分别固定在机架操作平台对应的上、下位置,上、下相机分别采用海康威视公司的MV-CA060-11GM型和MV-CE120-10GM型CMOS相机,像素 尺 寸 分 别 是2.4μm与1.85μm,镜 头 采 用MVL-MY-08-130-MP定焦显微远心镜头,放大倍率为0.8,因此上、下视觉系统的最小分辨率分别为3μm与2.4μm。双显微视觉系统与精密定位平台需要进行联合标定,由于显微视觉景深较小,因此标定只需要利用九点标定法标定相机成像平面与精密定位平台xOy平面的机械坐标关系,具体推导公式如下:

(x′,y′)为机械坐标,(x,y)为相机坐标,R为旋转矩阵,M为平移矩阵,因此转换关系为:

通过分别采集9组标记点在上、下显微视觉图像坐标以及对应的精密定位平台机械坐标,运用最小二乘法求解逆矩阵即可分别得到旋转矩阵R与平移矩阵M,如式(2)所示为标定参数计算公式,其中a、b为相对于x轴旋转矩阵参数,c为沿x轴平移 参数,a′、b′为相 对于y轴旋转矩阵参数,c′为沿y轴平移参数。

显微相机坐标与机械坐标的关系如下式所示:

如表1所示为精密定位平台与相机标定结果,值得提出的是,标定结果中平移量数值与选定的标记点相关,实际使用中,这部分的数值在求器件对准特征点的偏差数值计算过程中会是一个常量。

表1 精密定位平台与相机标定结果Tab.1 Result of precision positioning platform and camera calibration

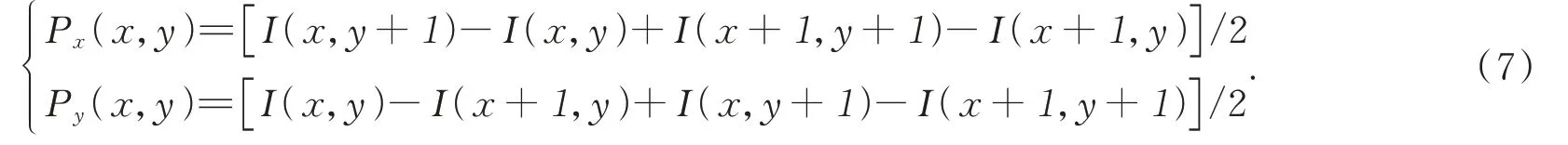

3.2.2显微视觉的识别定位算法研究

图6所示为显微视觉识别工件,分别是微硅结构件、浮动杆上端圆、管壳上组件、浮动杆下端定位凸点。显微视觉识别定位算法主要包括图像预处理、图像分割以及特征识别[8-11]。由于部件都是对于圆心坐标的识别,所以视觉算法过程都是一样的,只是具体参数不一样,由于篇幅原因这里对特征识别算法过程进行统一描述:(1)构建图像感性区ROI区域,由于精密定位平台的使用,可以将部件运行到相对固定的地方进行图像采集,这样可以快速寻找圆的边缘特征;(2)特征强化过程,通过执行亮度调整算法,可以凸显需要识别的特征;(3)图像分割,采用Ostu阈值法,通过计算凸显出清晰的边缘;(4)最后使用canny边缘检测算法寻找出圆的边缘,拟合圆并计算出圆心坐标。代入标定参数计算出相对于精密定位平台的机械坐标。

图6 显微视觉识别工件Fig.6 Workpiece of micro vision recognition

为了凸显特征,本系统所采用的亮度调节是非线性的亮度调节,计算公式如下所示:

其中,k为对比度调节参数,具体计算公式为:

图像分割算法采用Ostu阈值分割法,具体采用的计算方法如下式所示,其中T为最优阈值。

边缘检测算法为canny算法,具体的算法的图像邻域计算公式如下式所示:

边缘拟合通过距离之和最小的拟合圆算法即可完成,这种方式算法拟合准确,鲁棒性好,计算公式如下式所示,其中xc、yc的极值即为拟合圆的圆心坐标值。

如图7所示为微硅结构件图像处理流程,其他部件特征处理算法相同,就不再赘述。

3.3 MEMS摩阻传感器精密定位平台

图8所示为精密定位平台结构与控制原理图,针对各个部件的精密搬运与组装,采用直线电机、滑块滑轨、光栅尺相结合搭建xy精密定位平台,位置信息通过光栅尺读数头进行反馈,精密定位平台经过激光干涉仪的校正,定位精度小于5μm,重复定位精度2μm。

采用直线电机、滑块滑轨、光栅尺相结合搭建伺服模组,将两组直线电机模组利用叠堆构型进行配合组装,构成精密定位平台,并在满负载的情况下利用Agilent公司5519A型激光干涉仪参照国家机床检验标准GB/T17421.2-2016校准,并进行分段补偿。补偿完成后底端的模组定位精度达到4.984μm,重复定位精度1.812μm。上部的定位精度3.380μm,重复定位精度为1.933μm,完全可以达到系统的使用要求。

3.4 MEMS摩阻传感器微组装点胶工艺

分析可以得知MEMS摩阻传感器各部件粘接面的点胶位置与点胶量精度要求高,为了得到较好的动态响应性能,需要胶体固化后厚度薄与弹性模量高。因此点胶头需要与显微上视觉进行相对位置标定,通过机器视觉识别提高点胶精度,通过仿真确定点胶位置与点胶量。通过实验,选择乐泰1216M胶水,25℃下粘度为7 000 mPa·s,固化后抗拉强度35 MPa。

图7 微硅结构件图像处理流程Fig.7 Silicon microstructure image processing

3.4.1点胶头与显微上视觉的标定

图9所示为上显微视觉与点胶头结构示意图。目前通过将上显微视觉坐标系与点胶系统坐标系用精密平台的机械坐标系描述,通过在平台上进行1次打点,显微视觉进行图像采集,同时记录对应的定位平台机械坐标,经过代数运算,得到两者之间的位置相对关系。具体计算公式如式(9)所示,其中点胶时的机械坐标为(X1,Y1),相机采集点坐标为(X′1,Y′1),相机的中心坐标为(C′1,C′2),点胶设置点坐标为(Xa,Ya),点胶偏差设置为(∆kx,∆ky),实际点胶点坐标为(Xb,Yb)。

图9 上显微视觉相机与点胶头Fig.9 Upper micro vision camera and dispensing head

3.4.2浮动杆点胶工艺参数仿真与确定

浮动杆的点胶参数对MEMS传感器性能有着至关重要的影响,因此需要对其进行点胶参数设计,来确保MEMS摩阻传感器的性能。公式(10)为胶水强度计算公式,P为强度、S为接触面积、γ为胶水强度,可以得知,胶水固化后的强度与点胶层强度和胶水有效接触面积大小有关,为此设计了包括温度、点胶量以及浮动杆下压深度等参数对选定胶水的模拟仿真,最终确定最佳参数,得到最大胶水的接触面积,同时胶水不会溢出到其他位置[12-13]。

如图10所示为MEMS摩阻传感器浮动杆点胶仿真图。所选择的胶水,最终在下压力大于3.22 N的情况下,胶层厚度稳定在63.33μm,进而计算得到点胶量理想范围为0.15~0.2μL,对应体积胶体在常温下的直径范围经过仿真得到,为400~500μm。

图10 浮动杆点胶仿真图Fig.10 Floating rod dispensing simulation diagram

4 测量实验与结果

4.1 显微视觉标定精度实验

显微视觉在识别完组件特征之后,要将测到的特征点像素值使用标定参数换算成如微米等计量单位,标定精度的高低,直接影响MEMS摩阻传感器装配效果。因此在显微视觉的工作距离下,拍摄高精度标定板的两个定距特征点,利用标定参数计算,与实际距离进行对比,判断标定精度是否满足微组装要求。

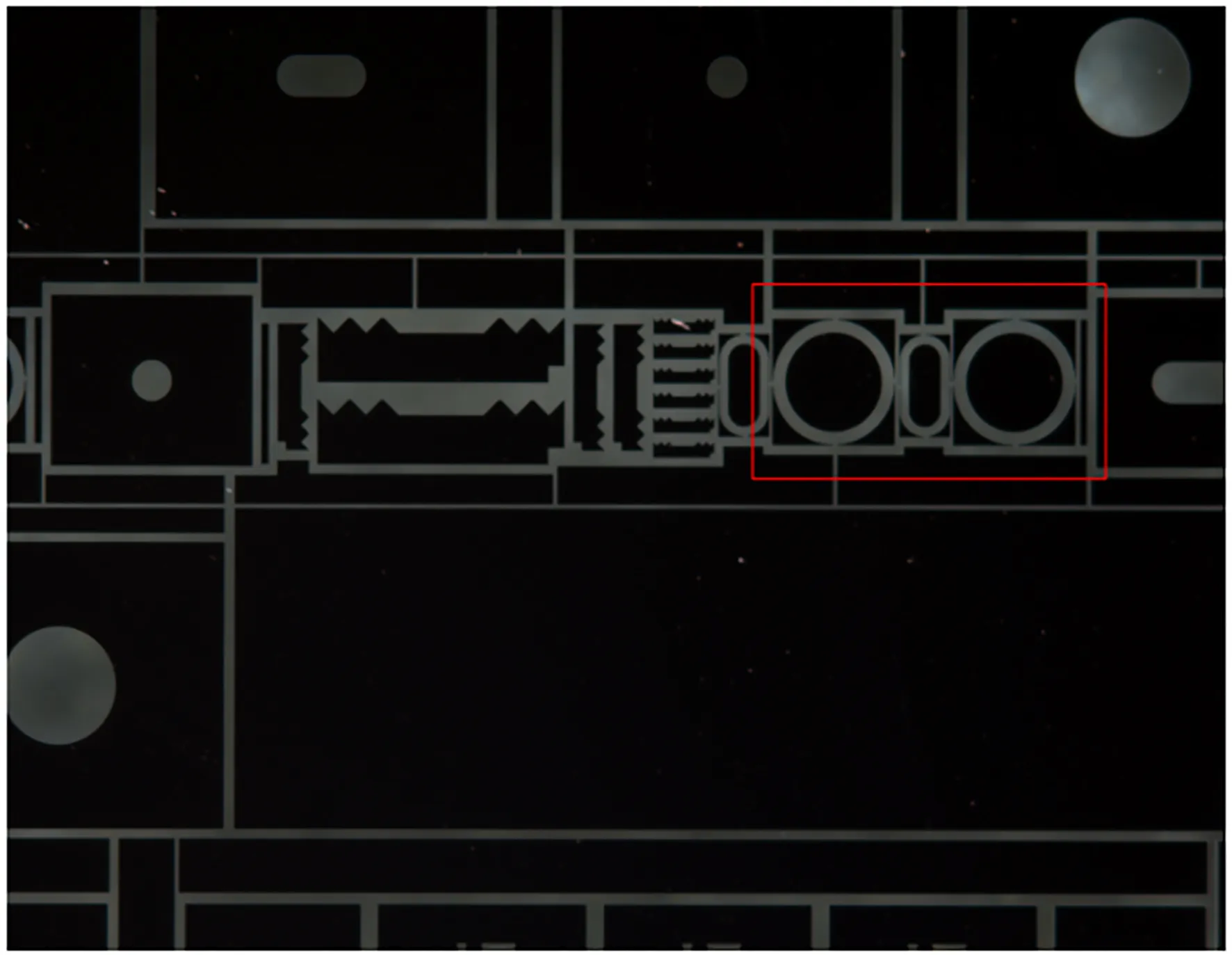

如图11所示为高精度视觉标定板,图案为金属铬溅射形成标准图案,红色框内两个圆的圆心距为1 110μm,其中(m1,n1)与(m2,n2)表示两个圆心转换后的机械坐标,d为识别求出两个圆的圆心距离,Δd为识别求出的圆心距与实际圆心距的差值,显微视觉标定精度的实验数据见表2。

经过验证,识别计算出的坐标差与实际偏差平均值为2.017 1μm,最大偏差为2.067μm,满足MEMS摩阻传感器微组装要求。

图11 高精度视觉标定板Fig.11 High precision vision calibration board

4.2 点胶参数优化实验

图12为点胶试验参数影响,仿真结果显示点胶直径为400~500μm时最佳,因此在不同温度下,调整点胶压力、时间以及高度,测量点胶后的直径,得到最佳的试验参数,点胶机为武藏ML-5000XⅡ,点胶机定位依靠精密定位平台实现,因此x、y方向 定位精 度分别 为3.380μm与4.984μm。

表2 显微视觉标定精度Tab.2 Precision of micro vision calibration (μm)

图12 点胶试验参数影响Fig.12 Influence of dispensing test parameters

由图12可知,在胶体温度15℃~20℃的情况下,点胶压力为0.3 Mpa,时间为200 ms,高度100~120μm;在胶体温度21℃~25℃的情况下,点胶压力为0.3 Mpa,时间为100 ms,高度100~120μm;在胶体温度26℃~30℃的情况下,点胶压力为0.2 Mpa,时间为200 ms,高度100~120μm为最佳点胶参数。

4.3 微组装完成后同心度与高差测量

图13为传感器装配后测量示意图,分别对同心度和高差进行了测量,得到的结果完全符合传感器装配要求,所使用的测量工具为基恩士公司的CX2020三维线激光测量传感器,深度方向精度优于2μm,平面方向的精度优于5μm。表3为同心度误差测量结果,表4为高差测量结果。

试验结果表明,同心度偏差小于7.92μm,高度差值的均值17.648μm,满足总成后传感器的浮动元件圆面与上盖板圆孔同心度误差小于10 μm,浮动元件上端面与上盖板端面高度差小于20μm的要求。

图13 测量示意图Fig.13 Schematic diagram of measurement

表3 同心度误差测量结果Tab.3 Concentricity difference measurement results

表4 高差测量结果Tab.4 Height difference measurement results(mm)

5 结 论

本文对MEMS摩阻传感器微组装要求分析,设计了高精度治具、精密定位平台、精密操作工具、精密点胶系统、显微视觉系统,并对显微视觉如何进行高精度识别定位进行了理论分析与试验,然后分析了点胶参数对传感器装配精度与性能的影响,并通过仿真和试验得到了最佳点胶工艺参数。最后,运用基恩士三维线激光传感器测量MEMS摩阻传感器总成后的关键部位尺寸,确定微组装满足要求。

结果证明:经过MEMS摩阻传感器微组装系统总成后的传感器浮动杆上端圆与管壳上组件圆同心度误差平均值约为4.90μm,最大值为7.92μm;高度差平均值为17.648μm,跳动值为1μm,并且传感器的校准结果偏差小于0.5%,组装成功率达到100%,系统误差通过对视觉识别最大误差、平台定位最大误差累加计算得到,为8.09μm,满足专用MEMS摩阻传感器微组装的要求。