伸缩杆齿式荞麦脱粒装置研制与参数优化

2022-09-16禹晓红王嘉伟郑德聪

禹晓红, 王嘉伟, 郑德聪

(1. 山西农业大学基础部,山西 晋中 030801; 2. 山西农业大学农业工程学院,山西 晋中 030801)

0 引言

荞麦是无限总状花序,成熟时间和籽粒成熟度极不一致,为机械化收获带来一定困难,现有的荞麦脱粒装置主要采用稻、麦脱粒装置的脱粒原理,通过旋转滚筒和固定凹板对作物进行冲击、揉搓、梳刷使籽粒分离,为了提高脱粒效果,国内外学者对脱粒装置进行了大量研究[1-2]。衣淑娟等[3]和李海同等[4]对轴流单滚筒脱粒装置进行研究,分析不同类型脱粒滚筒对脱粒效果的影响。徐立章等[5-6]对切纵流双滚筒脱粒装置的滚筒转速、脱粒间隙进行优化,降低脱粒损失和功耗。李耀明等[7-8]进行了高效率、低损耗的多滚筒脱粒装置的结构和参数研究。陈霓等[9-10]研究发现,差速轴流滚筒能提高分离能力,降低损失率和破碎率。刘正怀等[11]研究了回转式栅格凹板脱粒装置,能够有效防止脱粒滚筒堵塞,提高工作效率。李毅念等[12]对比轴流式和切流式不同脱粒元件对破碎率的影响,为脱粒装置的研制提供依据。WANG Jiawei 等[13-14]研制一种内外滚筒旋转式荞麦脱粒装置,解决了荞麦脱粒过程中破损大、损失严重等问题。MIU P I 等[15-16]建立了物料在轴流式脱粒分离装置中的数学模型。

以上研究均基于传统钉齿滚筒和纹杆滚筒,本文提出一种伸缩杆齿式脱粒装置,通过伸缩杆齿-纹杆在旋转过程中对物料进行揉搓、梳刷而达到脱粒分离的功能,并在自行设计的荞麦脱粒装置性能试验台上进行脱粒性能试验,得到最佳参数组合。

1 伸缩杆齿式荞麦脱粒装置设计

1.1 总体结构及工作原理

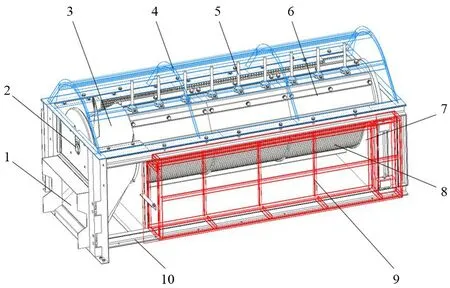

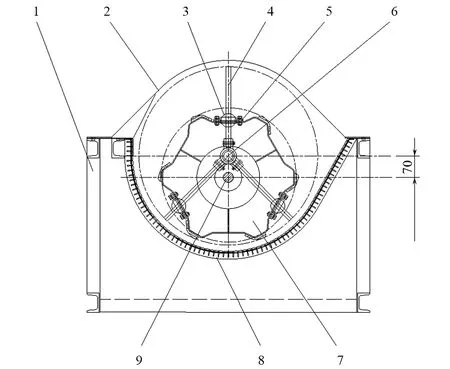

伸缩杆齿式荞麦脱粒装置结构如图1 所示,主要由喂入口、滚筒主轴、螺旋喂入装置、顶盖、伸缩杆齿、纹杆滚筒、排草口、栅格凹板、侧盖和机架等组成。

图1 伸缩杆齿式荞麦脱粒装置结构Fig. 1 Structure of retractable rod tooth buckwheat threshing device

工作时,物料由喂入口进入,通过螺旋喂入装置进入栅格凹板和纹杆滚筒之间,在纹杆滚筒和栅格凹板的揉搓、挤压作用下,实现籽粒与茎秆的分离,脱出物透过栅格凹板落入清选箱,秸秆在纹杆滚筒作用下螺旋向后运动,由排草口排出机外。纹杆滚筒在旋转过程中,带动与其铰接的杆齿做往复伸缩运动,脱粒滚筒轴向螺旋布置的伸缩式杆齿在旋转过程中,进一步对物料进行冲击、敲打,实现难脱籽粒与茎秆的分离,而杆齿在旋转伸缩过程中,能够很好地对物料进行翻腾和向后推送,把长茎秆带离纹杆滚筒和栅格凹板的最小间隙处,从而避免了堵塞栅格凹板。

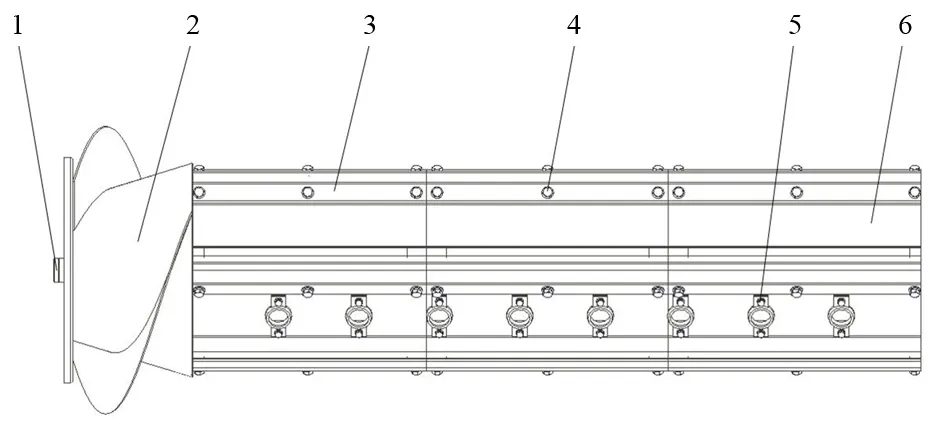

1.2 纹杆滚筒设计

纹杆滚筒结构如图2 所示,纹杆滚筒主要由前幅盘、后幅盘通过周向布置的3 根固定肋板焊接成整体,6 根D 型纹杆通过螺栓等间距固定于幅盘外侧,纹杆布置方向应具有向后输送物料的功能,纹杆滚筒用1 mm 厚的包覆铁皮封闭,构成封闭式脱粒滚筒,防止秸秆缠绕和减小脱粒功耗。包覆铁皮周向等间距开有3 排Φ54 mm 的孔,用来安装铰球固定座。纹杆滚筒工作外径为Φ455 mm。螺纹喂入装置与滚筒主轴和纹杆滚筒通过螺栓连接成整体。

图2 纹杆滚筒结构Fig. 2 Structure of ribbed rod roller

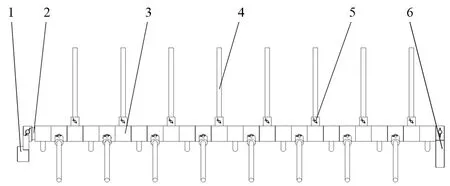

1.3 伸缩杆齿设计

伸缩杆齿结构如图3 所示,27 根杆齿通过杆齿固定套连接于纹杆滚筒内的杆齿固定杆上,可以绕杆齿固定杆旋转。从左往右,第1 根杆齿与水平方向夹角45°放置于纹杆滚筒左下方,第2 根杆齿与水平方向夹角45°放置于纹杆滚筒右下方,第3 根杆齿垂直于水平面放置于纹杆滚筒正上方,后面杆齿按此规律依次排列成3 排,这样就成螺旋排列,杆齿直径为Φ16 mm,长度264 mm。杆齿固定杆前端与杆齿固定杆前轴套通过销轴连接,杆齿固定杆前轴套通过轴承支撑于脱粒滚筒主轴上,杆齿固定杆后端与杆齿固定杆后轴套通过销轴连接,杆齿固定杆后轴套通过平键与固定于机架上的脱粒滚筒支撑轴连接在一起,这样杆齿固定杆能在纹杆滚筒旋转过程中保持固定不动。

图3 伸缩杆齿结构Fig. 3 Structure of retractable rod tooth

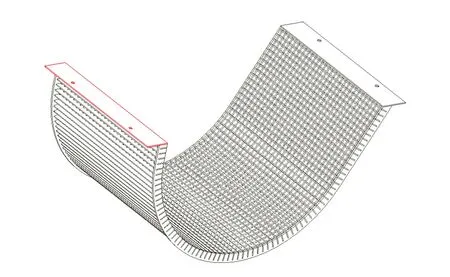

1.4 栅格凹板设计

栅格凹板结构如图4 所示,主要由左侧固定板、右侧固定板、肋板和幅盘焊接成整体,前后两端为幅盘,中间周向等间距布置73 根3 mm 厚的肋板,肋板轴向等间距15 mm 穿有Φ3 mm 的铁丝,形成一系列长15 mm,宽12 mm 的栅格孔,肋板顶面高出铁丝5 mm,用于阻滞物料,对物料进行梳刷、揉搓。栅格凹板内侧直径为320 mm,右侧向外倾斜形成较大空间,方便物料的翻腾和抖动。栅格凹板通过左侧固定板、右侧固定板与机架通过螺栓连接。

图4 栅格凹板结构Fig. 4 Structure of grid concave

1.5 杆齿伸缩运动实现

将伸缩杆齿机构安装于纹杆滚筒内,竖直方向偏心70 mm,每根杆齿穿过通过铰球固定铰座固定于纹杆滚筒上的杆齿链接铰球,其结构如图5 所示。当纹杆滚筒旋转时能够实现杆齿的往复伸缩运动,当杆齿旋转至正上方时伸出纹杆滚筒外130 mm,当杆齿旋转至正下方时缩进与纹杆滚筒齐平,其余位置杆齿伸出纹杆滚筒外0~130 mm。

图5 伸缩杆齿-纹杆结构Fig. 5 Structure of retractable rod tooth - ribbed rod

2 脱粒性能试验

2.1 荞麦脱粒性能试验台

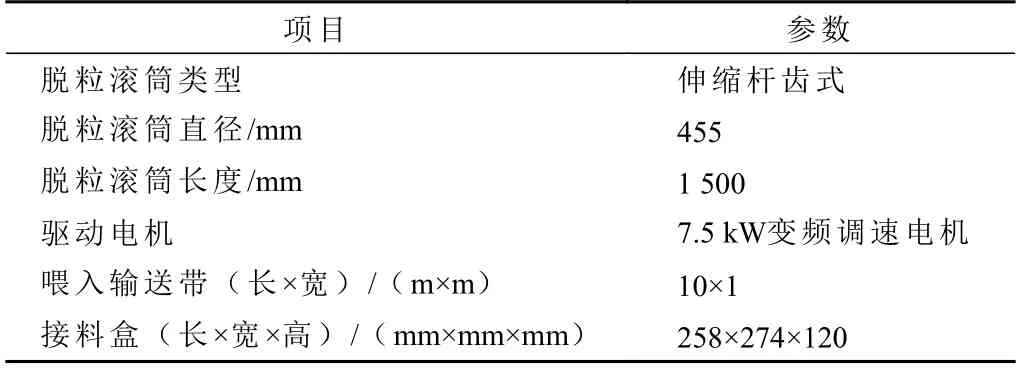

荞麦脱粒性能试验台如图6 所示,主要由伸缩杆齿式脱粒装置、清选装置、输送带、喂入过桥、驱动电机、控制器和机架等组成,主要技术参数如表1 所示。

图6 荞麦脱粒性能试验台Fig. 6 Buckwheat threshing performance test bench

表1 试验台技术参数Tab. 1 Technical data of test bed

2.2 试验方法

依据GB/T 5982-2017《脱粒机 试验方法》和GB/T 5262-2008《农业机械试验条件测定方法的一般规定》进行试验,如图7 所示。试验前,将6 kg 荞麦均匀铺放在长10 m、宽1 m 的输送带上,通过控制输送带速度来实现不同的喂入量,荞麦茎秆方向尽量杂乱放置,以模拟联合收获机作业。按照试验方案,每次试验重复3 次,试验结束后,取出接料盒中脱出混合物进行清选和称质量。对排出秸秆进行人工清选,统计损失籽粒质量,计算损失率;对清选后籽粒按照四分法进行人工取样,手动挑选破碎籽粒称质量,计算籽粒破碎率。

图7 荞麦脱粒现场Fig. 7 Buckwheat threshing scene map

2.3 正交试验设计

试验物料选用山西太谷种植的红山甜荞。

试验选取滚筒转速、脱粒间隙、喂入量作为因素,以破碎率、损失率为指标探究柔性脱粒装置的性能。通过单因素试验,确定滚筒转速最佳性能范围为350~450 r/min,脱粒间隙最佳性能范围为9~11 mm,喂入量最佳性能范围为0.8~1.2 kg/s。

试验采用3 因素3 水平正交试验,因素与水平如表2 所示,试验方案和结果如表3 所示[17-18]。其中A、B、C为因素滚筒转速、脱粒间隙、喂入量的编码值。

表2 试验因素与水平Tab. 2 Test factors and levels

表3 试验结果与极差分析Tab. 3 Test results and range analysis

2.4 试验结果及极差分析

2.4.1 对籽粒破碎率的影响

由表3 可知,对籽粒破碎率影响最大的因素为脱粒间隙,随着脱粒间隙的增加破碎率逐渐减小,当脱粒间隙为11 mm 时,破碎率最低为3.52%。原因是脱粒间隙减小时纹杆和栅格凹板对物料的挤压作用力变大,更容易将荞麦籽粒破损。

滚筒转速对籽粒破碎率影响次之,随着滚筒转速的增加破碎率逐渐增大,当滚筒转速为350 r/min 时,破碎率最低为3.80%。原因是滚筒转速越大时纹杆对物料的冲击作用力变大,更容易将荞麦籽粒破损。

喂入量对籽粒破碎率影响程度最低,原因是喂入量增大,破碎率呈现先减小后增大的趋势,喂入量为1.0 kg/s 时,破碎率最低为4.11%。大喂入量时,物料在滚筒间停留时间长,籽粒受到大的挤压力容易破碎,而小喂入量时,籽粒与内外滚筒发生较为强烈的二次冲击,故此破碎率较高。

综上所述,破碎率最低的最佳组合方案是A1B3C2,即滚筒转速350 r/min、脱粒间隙11 mm、喂入量1.0 kg/s。

2.4.2 对籽粒损失率的影响

由表3 可知,对籽粒损失率影响最大的因素为滚筒转速,随着滚筒转速的增加损失率逐渐变大,当滚筒转速为350 r/min 时,损失率最低为0.10%。原因是滚筒转速增加时提高了物料在滚筒内输送速度,减小了脱粒时间,故损失率增大。

脱粒间隙对籽粒损失率的影响次之,随着脱粒间隙的增大,损失率呈现先增大再减小的趋势,脱粒间隙为9 mm 时,损失率最低为0.18%。原因是脱粒间隙增大时,物料在脱粒滚筒与栅格凹板间的揉搓、挤压作用变小,从而导致部分籽粒未与秸秆分离就随秸秆排出机外,而脱粒间隙继续增大时,脱粒后物料更容易透过栅格凹板落入清选箱,使夹带损失减小。

喂入量对籽粒损失率的影响最低,随着喂入量增大,损失率呈现出先减小后增大的趋势,喂入量为1.0 g/s时,破碎率最低为0.14%。当喂入量过小时,物料在滚筒内的停留时间变短,少量籽粒未与秸秆分离而导致未脱净损失率增大,而喂入量过大时,部分籽粒夹带于秸秆中排出机外导致夹带损失增大。

综上所述,损失率最低的最佳组合方案是A1B1C2,即滚筒转速350 r/min、脱粒间隙9 mm、喂入量1.0 kg/s。

2.4.3 优化试验

由于籽粒破碎率最低和籽粒损失率最低指标下柔性脱粒装置的脱粒间隙不一致,因此在滚筒转速为350 r/min,喂入量为1.0 kg/s,脱粒间隙分别为9、10和11 mm 的条件下,再次开展荞麦脱粒性能试验。通过试验和综合比较破碎率、损失率,选择脱粒间隙为10 mm,该脱粒参数条件下,籽粒破碎率为3.42%,籽粒损失率为0.14%。

3 结论

(1)设计了一种伸缩杆齿式荞麦脱粒装置,利用纹杆和栅格凹板的梳刷、挤压、揉搓实现脱粒,而伸缩杆齿能够很好地将物料翻腾、揉搓和抖动,解决荞麦脱粒过程中破碎率大、损失率高、秸秆缠绕堵塞滚筒等问题。

(2)通过荞麦脱粒性能试验台,开展伸缩杆齿式脱粒装置脱粒性能试验,以滚筒转速、脱粒间隙、喂入量作为因素,以籽粒破碎率和籽粒损失率作为指标,开展3因素正交试验。试验结果表明:对籽粒破碎率影响最大的因素为脱粒间隙,破碎率最低的最佳组合方案是滚筒转速350 r/min、脱粒间隙11 mm、喂入量1.0 kg/s。对籽粒损失率影响最大的因素为滚筒转速,损失率最低的最佳组合方案是滚筒转速350 r/min、脱粒间隙9 mm、喂入量1.0 kg/s。

(3)通过优化试验和综合比较破碎率、损失率,最终确定伸缩杆齿式脱粒装置脱粒参数组合为滚筒转速350 r/min、脱粒间隙10 mm、喂入量1.0 kg/s,该条件下籽粒破碎率为3.42%,籽粒损失率为0.14%。