全液压直推式土壤取样钻机设计与实验研究

2022-09-16高玉林张新姚坚毅王瑜孙懿琨

高玉林,张新,姚坚毅,王瑜,孙懿琨

(1.中国地质大学(北京)工程技术学院,北京 100083;2.自然资源部深部地质钻探技术重点实验室,北京 100083;3.中交天和机械设备制造有限公司,江苏常熟 215557;4.中交公路规划设计院有限公司,北京 100010)

0 前言

全球环境日益恶化,人类的生存与发展条件受到了很大影响,包括我国在内的世界多个国家陆续出台了相关政策进行环境治理。我国土壤和地下水污染严重,土壤、地下水污染防治工作起步较晚,工作基础薄弱,土壤污染防治体系尚未形成,技术及装备较为缺乏,高效钻进、高质量取样一直是我国污染土勘察的主要难题之一。

准确的污染场地调查是进行环境修复的前提条件。当前土壤、地下水钻探取样主要有回转取样、振动取样和直推式取样3种形式。与传统回转钻进方式相比,全液压直推式土壤取样钻机在钻进过程中,遇到地层阻力较小时,给进油缸产生静压力推动动力头沿滑轨向下运动,推动取样装置无回转地进入地层;当地层阻力较大或者无法静压进尺时,动力头产生冲击力,配合静压入土的方式快速钻进取样。钻机取样钻进采用直推和冲击的方式剪切地层取样,具有成本低、取心率高、钻进速度快、对样品无扰动及无泥浆液循环的特点,是浅层土壤地层取样的有效方法。

目前国内环境取样钻机功能单一,回转扭矩小,难以满足取样和水井建井监测的需求;机器笨重造成运输不便、转场效率低;钻进能力不足,造成取样深度浅,特别是较硬地层钻进能力差。针对当前国内污染场地的特点,课题组设计了一种中型回转-直推式环保钻机,既可以满足土壤地层直推冲击式快速取样的需求,也可以大扭矩回转钻进进行建井监测,可同时完成直推冲击、直推-回转、回转等工艺,是一种综合式环保取样钻机。直推式低频环保取样钻机采用冲击、回转一体式动力头,结构紧凑,易操作,采样质量、工作效率高,能够满足不同复杂地层的取样需求,并在污染场地调查中取得了良好的应用效果。

1 钻机主机设计

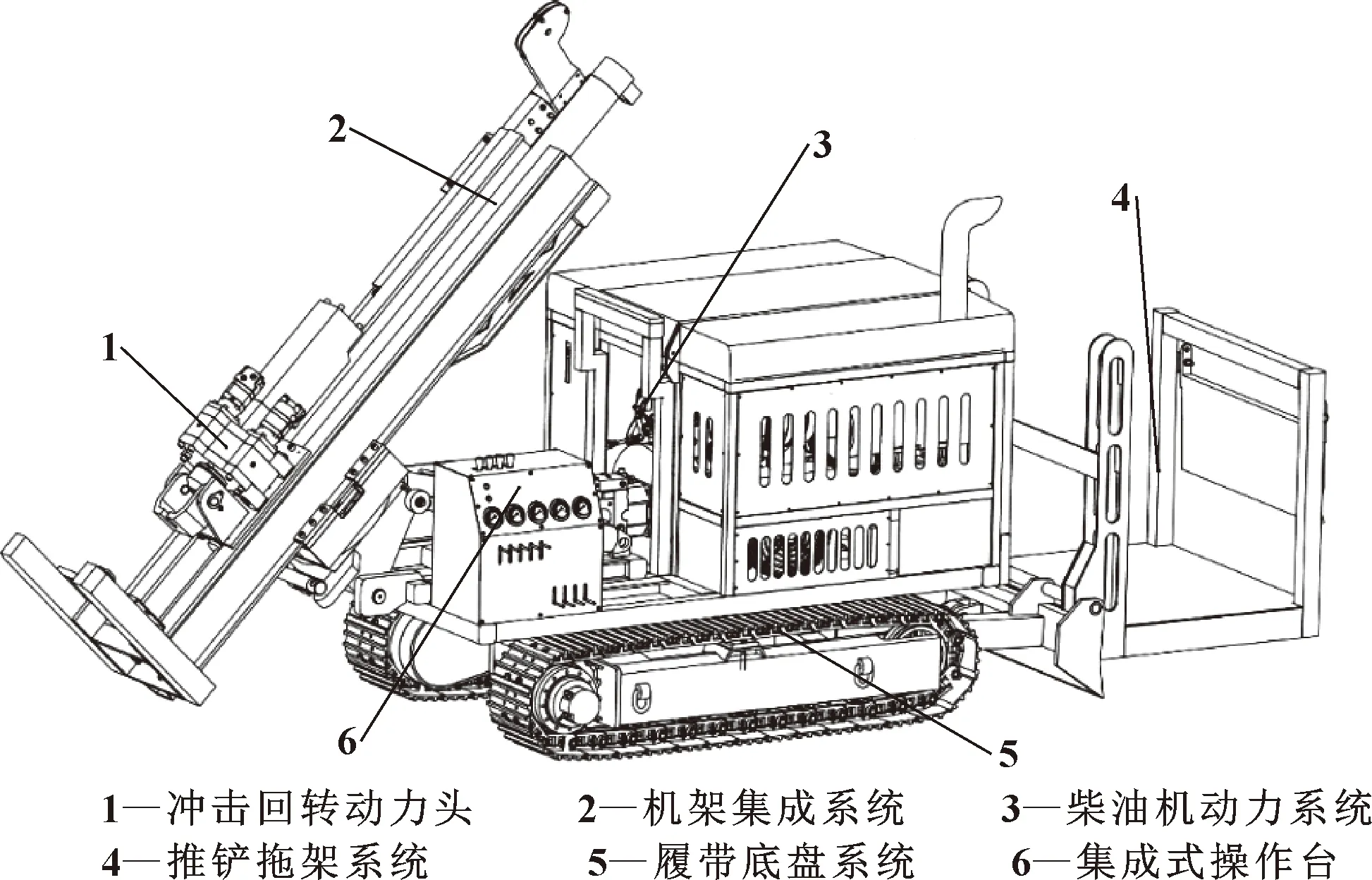

全液压直推式土壤取样钻机主要由冲击回转动力头、机架集成系统、集成式操作台、履带底盘系统、推铲拖架系统、柴油机动力系统、吊车桅杆系统等组成,如图1所示。钻机整体结构紧凑,操控可视化,是集智能化、模块化、轻便化于一体的技术集成,能够满足国内土壤环境调查日益严格的技术要求以及业务增长需求。钻机的主要参数见表1。

图1 直推式低频液压环保取样钻机结构

表1 钻机的主要参数

1.1 机架集成系统

机架集成系统主要由机架升降系统、液压绞车、主油缸、动力头滑动座板等零部件组成,机架集成系统的作用是调整机架坐落位置、实现冲击回转动力头的上下平移和起拔钻杆。由液压系统提供高压油驱动主油缸,主油缸与动力头滑动座板固定在一起,驱动动力头滑动底座沿机架滑轨上、下平移,保证钻孔笔直,进而实现动力头的起拔、给进,动力头滑移行程2 000 m,主油缸起拔力为171 kN,给进力为115 kN。由液压系统提供高压油给小油缸,推动机架升降组件使得机架底部着地;也可推动无齿旋转轴承左右旋转,使得机架集成系统能够左右旋转15°。配合液压绞车、滑轮架以及钻杆夹持器提拔取样钻杆使得取样操作快捷,工作效率高,液压绞车的拉力为10 780 N,机架集成系统结构如图2所示。

图2 机架集成系统结构

1.2 履带底盘系统

履带底盘系统主要由橡胶履带和矩形钢管焊接而成的底盘组成,由于全液压直推式土壤取样钻机整机质量在4.5 t左右,作业场地主要为固定位置,对行走速度要求不高,但为运输方便,整机质量越轻越好,因此此设备选用橡胶形式履带底盘,轴距1 700 mm,带宽300 mm,爬坡能力不超过20°,行走速度为0~4 km/h,接地比压为0.04 MPa。底盘由柴油机托架、液压油箱托架、机架滑动架托架和履带等通过矩形钢管组焊而成;集成式操作台位于底盘前端,实现取样操作过程中整机的可视性;系统动力源布局在整机中心位置,确保液压系统管路长度的最短化和实现设备效率的最优化;设备工作时会产生较大的有害振动,将泵等核心组件远离振动源,保证设备运行时的可靠性。底盘整体结构紧凑,布局合理,运行稳定。履带底盘系统如图3所示。

图3 履带底盘系统结构

1.3 柴油机动力系统

柴油机动力系统是钻机最核心的动力源,柴油机选用康明斯QSB3.9-C110-30,配备三合一冷却器。该柴油机的额定功率为81 kW,最大转速为2 200 r/min。液压系统的液压泵采用带有负载敏感的压力补偿控制变量泵,同时液压泵上还配备有恒功率控制和压力切断功能,可以更好地保护整个液压系统,满足钻机整体的动力供应。

1.4 钻机液压系统

钻机采用单泵多执行负载敏感液压系统,在工作时马达的转速和冲击锤的冲击速度、冲击力可随地层的变化、工艺的要求实时调节,所设计的液压回路符合压力自适应、速度可调性的性能要求。钻机的液压原理如图4所示。

图4 钻机液压系统原理

2 直推冲击动力头设计

2.1 动力头设计结构与工作原理

冲击回转动力头是环保取样钻机的核心部件,主要由冲击锤、摆线马达、冲击钎杆、主齿轮轴和马达齿轮轴组成,其结构设计及实物分别如图5、图6所示。3个2K-395摆线马达通过3个马达齿轮轴带动主齿轮减速旋转,主齿轮再带动动力头底部的钻具回转钻进,液压系统提供高压油使得动力头上部冲击锤锤芯不断冲击钎杆,将冲击力传递给取样钻具,从而能够快速钻取扰动小、无污染的圆柱状土样。动力头冲击、回转机构上下一体化设计,结构紧凑,取样效率高,同时具备冲击与回转功能。由于钻进工艺需要低转速、大扭矩,所以动力头设计的最大输出扭矩为7 500 N·m,转速0~110 r/min,液压冲击锤的冲击频率为5~40 Hz,充气室内的充氮压力为1.6 MPa,冲击功为550 J。

图5 冲击回转动力头设计图

图6 冲击回转动力头

2.2 动力头核心部件仿真分析

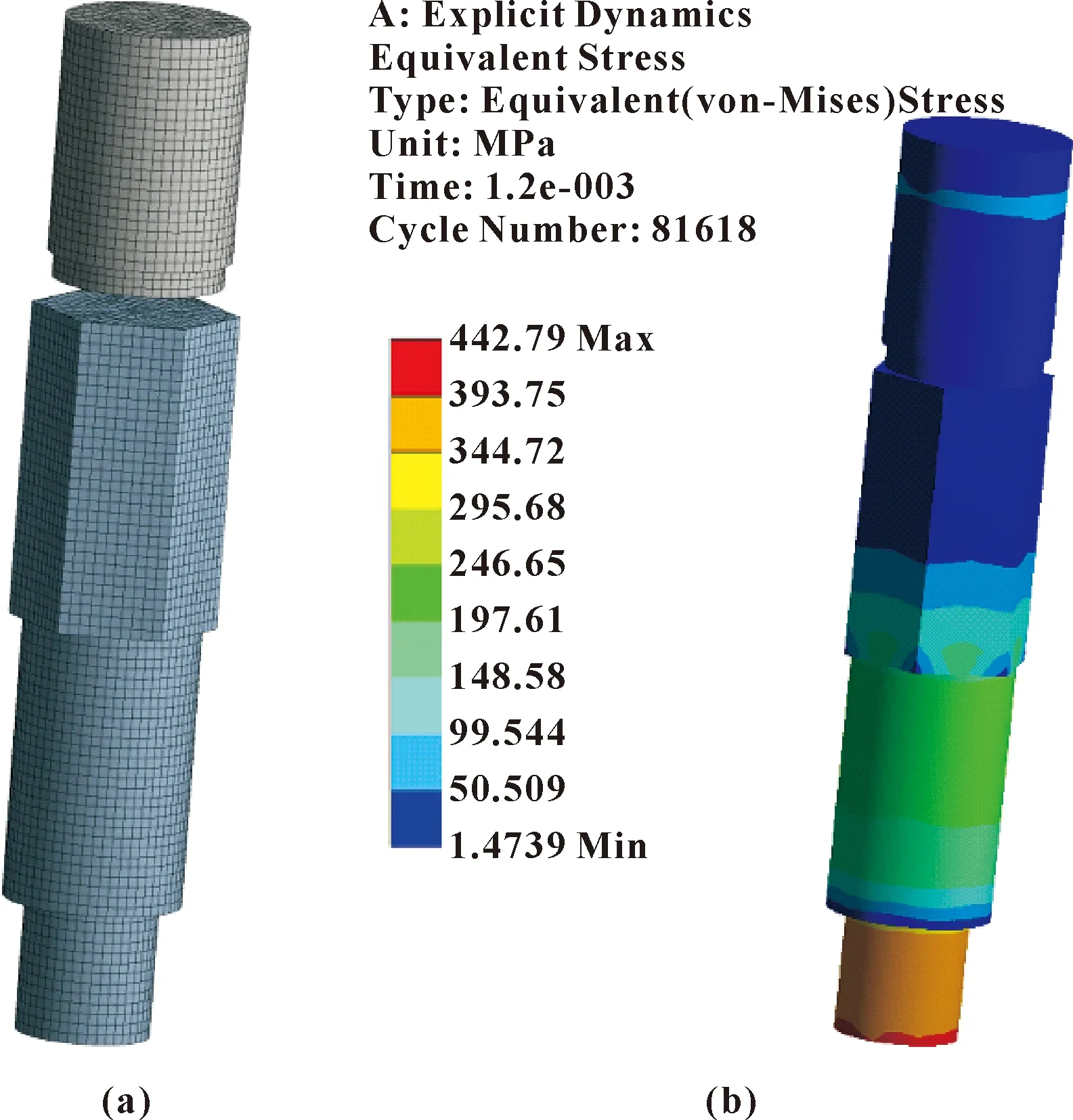

钎杆是冲击回转动力头的核心部件,动力头所提供的冲击、回转功能都经过钎杆传递给取样钻具,因此钎杆既受液压冲击锤锤芯的冲击力,还受到3个摆线马达施加的扭矩,因此钎杆对冲击回转动力头的平稳运行起到关键性的作用。

钎杆的材料选用42CrMo,钎杆所受的载荷约束在钎杆的六方连接处(与主齿轮连接),负载按动力头最大输出扭矩7 500 N·m加载,作为反力矩加载在钎头处。通过ANSYS对钎杆进行仿真分析,结果如图7所示:钎杆所受的最大应力为765.5 MPa,为局部应力集中,整体应力在600 MPa以下;最大位移约为0.34 mm。根据GB 50017—2017《钢结构设计规范》可知,钎杆的许用应力为930 MPa,钎杆满足使用的强度与刚度要求。

图7 钎杆仿真分析云图

图8 锤芯冲击钎杆网格划分(a)与等效应力云图(b)

3 现场取样实验研究

3.1 直推式取样钻具设计

直推式取样钻具主要由取样钻头、取样透明管、冲击钻杆和卡爪等零件组成。取样钻头为60 mm的硬质合金钻头,取样透明管为长度1 500 mm的PVC管,取出土壤样品直径为32 mm,冲击钻杆直径为57 mm,钻杆之间为丝扣连接。通过冲击回转一体式动力头和机架主油缸的冲击力和直推力将取样钻具推入土层取样,整个钻进过程中无需钻具回转、泥浆液,保证了取出原状土样的完整性和连续性。

土壤取样钻具是为了采集连续的土芯,采样既可以从地表开始,也可以从地面以下预定深度开始。直推式取样钻具结构设计如图9所示。当从地表开始取样时,应该使用带卡爪的取样透明管收集第一个土芯,通过小吊拉住取样杆提头将土壤样品从冲击钻杆内钻具取出,如图9(b)所示,然后拆除第一根取样透明管和土芯后,在取样管接头的末端插入新的取样透明管,并用沉头螺钉固定,相应地再增加一节冲击钻杆和取样钻杆,在动力头的冲击下整个钻具继续向下推进,土样相继进入透明的PVC管内,然后将填满的取样透明管从冲击钻杆中取出,以回收第二个土芯,整个采样间隔内重复上述过程。从地表开始取样的钻具如图9(a)所示,当从地表以下某一深度取样时就需要在取样钻头上安装超前钻头,钻机推进,到达指定深度后取出超前钻头,换上卡爪再继续钻进。

图9 直推式取样钻具结构设计

3.2 现场实验

全液压直推式土壤取样钻机于2021年12月1日在天津市河西区郁江道(陈塘科技商务区)7号地块对现场进行污染土取样工作。7号地块东至崇岩东路,南至东江道,西至内江路,北至怒江道,总面积63 491.8 m,天津丹明化工有限公司等多家化工企业在此安厂,为保障地块安全利用,需要进行取样调查与风险评估,明确后期是否需要开展修复治理工作。

钻机在2021年12月1日共取样两处点位,取样深度分别为4.5 m和13.5 m。根据现场污染土的取样要求,取样深度要求为16 m即可。为了验证设计的直推式环保取样钻机的取样深度大于30 m的能力,在2021年12月2日进行了30 m以上的取样试验,取样深度为31.5 m,钻进深度为32 m。钻机现场取样施工和土壤样品分别如图10、图11所示。

图10 钻机现场取样

图11 土壤取样样品

表2所示为2021年12月2日现场施工过程中32 m深度时钻机和取样的各项参数。

表2 取样32 m数据记录

从三次取样情况看,全液压直推式土壤取样钻机具备取样深度30 m的能力,取出的土样扰动小、无污染、取样效率高,钻机的最快钻进速度也达到了3 m/min以上,现场实验效果良好。

4 结论

全液压直推式土壤取样钻机结构设计合理紧凑,发动机、液压泵、动力头等关键元件除性能可靠、质量过硬外,更有匹配的自适应负载液压调节及油路系统,保证钻机整体各元件协调工作。钻机前后质量分布合理、重心位置合理,能适应恶劣的场地工作条件。冲击回转一体式动力头配备相应的钻具和钻探工艺,使得钻机有较强的地层适应性,能在沉积层、砂层及坚硬地层钻探取样。钻机整体技术特点概括如下:

(1)冲击回转一体式的多功能冲旋机构

该部分包括机架、油缸、回转轴承、动力头以及各类传感器等。将回转功能和冲击功能集成在一个动力头上,形成回转、冲击一体式动力头,在切换冲击和回转功能时无需更换动力头;通过机架倾倒和摇摆可实现钻机角度的调节;通过配备的传感器和自动控制系统可实现角度自动调节和自动钻进功能。冲旋机构动力头最大输出扭矩达7 500 N·m,最大钻进速度达3 m/min,通过摇摆和倾倒调节,并配合倾斜度传感器,垂直度可控制在1%以内。

(2)自适应液压系统

钻机采用单泵多执行器负载敏感液压系统,实现流量-压力的动态调整,借鉴负载敏感技术原理,实现直推式液压钻机电液比例液压系统设计;通过负载敏感阀和比例泵控制原理实现钻机不同地质、不同深度下的钻机速度和钻机冲击力的自动调节,实现节能,并减少发热的工效。

(3)设备状态监控系统

通过配备的各类传感器,实现系统对整个设备的监控,在施工过程中可实时采集相关施工数据,对设备超限情况进行报警,进一步保护设备的安全使用。