双向平行流铜电解过程电解液流场分布仿真

2022-09-14王志刚李明周徐明明张红亮

王志刚,李明周,徐明明,张红亮

(1.中南大学 冶金与环境学院,湖南长沙 410083;2.中国瑞林工程技术股份有限公司,江西南昌 330038;3.江西理工大学,江西赣州 341000)

铜电解精炼是铜冶金工艺流程不可缺少的重要环节,无论是铜矿物的冶炼还是再生铜物料的冶炼都必须经过电解(电积)精炼才能得到最终产品阴极铜。经过人类不懈努力,铜电解精炼技术一直在发展,电解的效率也在不断提升[1]。

永久不锈钢阴极大极板电解工艺由于采用平直的不锈钢板代替传统薄软的铜始极片,电流密度由传统法的260~280 A/m2提升至300~320 A/m2。电流密度的提升使得单位体积的阴极铜产出量得以提高,综合生产成本下降,占地量减少。由此可见,提高电流密度是提升电解效率的最直接有效的手段。近些年围绕着进一步提升电流密度的研究一直没有止步[2-9],但是提高铜电解电流密度存在诸多技术上的限制:1)电流密度提高时铜离子在阴极上析出速度加快,铜阳极板上溶解的铜离子来不及迁移到阴极板,从而引起浓差极化[10]。阴极板附近铜离子浓度降低,导致杂质电极电位升高后在阴极上析出,造成阴极铜质量下降。2)由于阳极离子溶解速度也相应加快,铜离子和杂质离子来不及溶解和扩散容易在阳极表面形成隔膜层,造成阳极钝化,从而引起槽电压升高,直流电耗增加。因此,采用高电流密度电解时必须保证阴极板附近的铜离子能得到及时补充,阳极周围的离子能及时扩散。而目前国内外广泛采用的电解工艺条件和溶液循环方式无法满足这种要求,必须采用不同的电解液循环方式,最大限度地减少浓差极化,同时改变电解工艺的操作条件,开发专用的配套装备。

基于这样的背景,双向平行流电解技术应运而生。本文拟建立双向平行流铜电解过程流场的计算机仿真模型,揭示电解槽中的电解液流场分布规律,为电解槽结构的优化提供基础。

1 模型描述

1.1 数学模型

铜电解槽内电解液的流动行为可用连续性方程、动量方程和标准k-ε模型的湍动能和耗散率方程进行描述,其通用方程表达式为:

式中:ρ表示电解液密度;Φ表示因变量(Φ在连续性方程中是1,3个动量方程中Φ分别是u、v、m方向的速度值);ΓΦ是广义的扩散系数;SΦ是广义源项[11]。

1.2 几何模型及网格划分

1.2.1 几何模型简化

由于平行流电解槽体积庞大,而各喷嘴和出液孔尺寸微小,导致槽体几何模型网格数量极大,从而使该过程数值仿真计算量巨大,收敛困难。为减少计算开销,在槽体几何建模时有必要对其结构进行合理简化:1)不考虑槽体外壁厚度与槽体内部转角及喷嘴、出液孔的细微结构,即假定槽体为斜立方体;2)进液导流管道和出液导流管道设置于槽体侧壁内上方和下方,为减少网格数量、提高计算收敛速度,暂不考虑进液导流管道和出液导流管道的影响;3)整个槽体进出口边界条件完全对称,因此在几何建模时可沿槽体轴线面剖开,只对一半槽体建模,以减少计算开销。图1为槽体几何造型,图2、图3为简化后喷嘴和出口分布情况。

图1 平行流铜电解槽几何造型

图2 槽体喷嘴分布情况

图3 槽体出口分布情况

1.2.2 网格划分

模型网格尺寸的大小直接影响仿真计算结果的精度,因此减小网格尺寸可提高解的精度,但也(必会造)节点(或单元)数增加,划分网格时所需计算机内存增加,求解时间加长。权衡精度和速度,将槽体切割成多个区域(图1),根据不同区域的精度要求设定网格大小,即各喷嘴和出口区取较小的网格尺寸,阴、阳极板和槽体两端网格尺寸适当放大,网格划分结果如图4、图5所示。

图4 槽体喷嘴附近网格划分

图5 槽体出口附近网格划分

1.3 基本假设

对平行流铜电解槽内流场进行仿真模拟时,在不影响仿真目的的前提下,作如下假设:1)忽略悬浮物对铜电解液流动的影响,并暂不考虑阳极泥的影响;2)对于铜电解液在槽内的流动,视为单相流;3)在进行迭代求解的过程中,视电解液流动为稳态不可压缩流;4)假定槽体内电解液初始状态静止不动,将各喷嘴入口边界条件设定为速度入口,即在喷嘴入口截面处的速度分布均匀,速度为0.25 m/s;5)将出口边界条件设定为压力出口,即出口处的流体在流动方向上各参数梯度为0,视为平滑流出;6)将壁面边界条件设定为无滑移,即在壁面上u=0、v=0;7)暂不考虑电解液在进液导流管内的压力损失,即假定各喷嘴流速恒定;8)将重力加速度设置为-9.8 m/s2,方向为沿y轴向下。

2 仿真结果及分析

2.1 Y-Z截面流场分布

2.1.1 喷嘴、出口中心截面

图6是X分别等于0.285 m、1.285 m、2.285 m、3.285 m、4.285 m、5.285 m时Y-Z截面上电解液速度矢量分布组合图,图7是X分别等于1.255 m、2.255 m、3.255 m、4.255 m时Y-Z截面上电解液速度矢量分布组合图。

图6 Y-Z截面速度矢量分布组合图(双号喷嘴)

图7 Y-Z截面速度矢量分布组合图(单号喷嘴)

由两组图速度矢量分布情况可知,阴阳极板间各个截面上的流场分布情况基本一致:伴随着电解液由喷嘴斜向下15°喷入,喷嘴区域的电解液分成上、中、下3路流股,其中上、中路流股沿阴阳极板间的间隙向中心移动,在未到达中心位置时即向下方偏转,并向出液孔流动,从而形成近似半圆状旋流;在上路流股的作用下,喷嘴喷出区域正上方形成了一个小的回流区;下路流股先从喷嘴区域沿电解槽侧壁垂直向下流动,在接近出液孔区域,向水平方向偏转一定角度流动后,从出液孔流出;在中路流股旋流作用下,电解槽底部靠近侧壁角落区域形成了一个回流区,并且回流区域沿X轴正方向逐步增大。

除X=0.285 m、X=5.255 m和X=5.285 m界面外,其他各个截面喷嘴附近上下流体区域、槽体两侧流体和阴阳极板底部区域流速相对较高,分别在8.0×10-4~1.2×10-3m/s和4×10-4~8×10-4m/s范围内变化,其他区域速度都低于4×10-4m/s。在X=0.285 m截面上受槽体一端流体影响,阴阳极板间流体区域流速较其他界面高的范围稍大,而在X=5.285 m阴阳极板间未发现较高流速区域。假定阴阳极板间流体流动为有效流体区域且该流体区域内平均流速取6×10-4m/s,槽体侧壁附近流动视为无效流体区域且该流体区域内平均流速取1×10-3m/s,由图可知无效流体区域占总槽体的近1/5,据此可以估算出无效流量约占总流量的40%,比传统电解槽利用率要高,这样有利于电解液的更新循环,但是槽体上部和底部角落回流死区的存在会对电解液的循环产生不利影响,可通过圆角的方式解决。

2.1.2 阴、阳极板中心截面

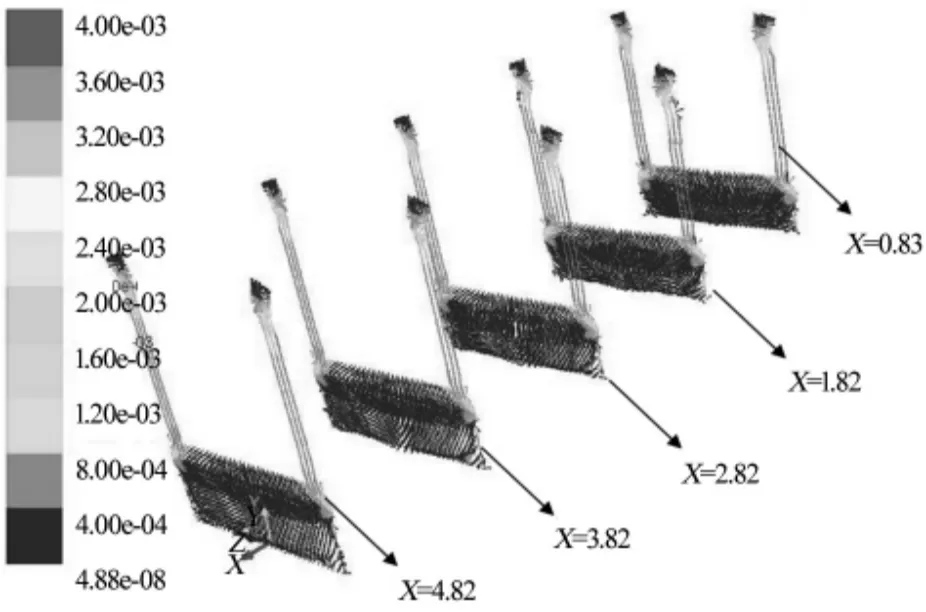

图8和图9是X分别等于0.77 m、1.77 m、2.77 m、3.77 m、4.77 m和X分别等于0.82 m、1.82 m、2.82 m、3.82 m、4.82 m时(阴阳极板中心位置)Y-Z截面上电解液速度矢量分布组合图。

图8 Y-Z截面速度矢量分布组合图(阴极板中心)

图9 Y-Z截面速度矢量分布组合图(阳极板中心)

由图可知,阴、阳极板中心截面所对应的流体区域内,流场分布和流股流速与阴阳极板间对应区域情况基本一致。

2.2 X-Y截面流场分布

图10为Z=0.05 m时(槽体侧壁邻近区域)X-Y截面上整体电解液速度矢量分布图。

图10 Z=0.05 m时X-Y截面速度矢量分布

由图10中速度矢量分布情况可知,该区域内电解液整体以较高速度由喷嘴区域向下方出口区域流动,流速范围6.0×10-4~2.4×10-3m/s;喷嘴区域上方有小部分电解液向上流动形成小回流区,流速范围0~6×10-4m/s;槽体底部电解液向上旋转流向出口区域,流速范围4.88×10-8~3.00×10-4m/s。该截面区域电解液整体中部速度较大,槽体两端和底部区域流速较小,在槽体两端电解液有向槽体内部旋流的状况。

图11、图12分别是Z=0.3 m和Z=0.585 m时(阴阳极板剖面和对称面)X-Y截面上电解液速度矢量分布图。

图11 Z=0.3 m时X-Y截面速度矢量分布

图12 Z=0.585 m时X-Y截面速度矢量分布

由图11、图12中速度矢量分布情况可知,该区域内电解液整体由上向下流动,流速范围2×10-4~5×10-4m/s;两个截面区域底部流速都比较缓慢,流速范围4.88×10-8~3.00×10-4m/s,但后者范围比前者更大些;槽体两端流动状况与Z=0.05 m一致。

2.3 X-Z截面流场分布

图13是Y=0.2 m时(槽体底部区域)X-Z截面上电解液速度矢量分布图。

图13 Y=0.2 m时X-Z截面速度矢量分布

由图13中速度矢量分布情况可知,该区域内电解液整体虽然会由中部区域向侧壁出口区域回旋流动,但整体以较缓慢速度由高处向低处区域流动,流速范围4.88×10-8~1.00×10-3m/s,这有利于槽体底部阳极泥向出口移动;槽体底部中间区域速度比两侧速度要小,槽体底部两端区域高处流速比低处要大一些。

图14是Y=0.43 m时(出口高度邻近区域)X-Z截面上电解液速度矢量分布图。

图14 Y=0.43 m时X-Z截面速度矢量分布

由图14中速度矢量分布情况可知,该区域内电解液整由中部区域向出口区域流动,除阴阳极板下方区域和槽体两端速度较慢外,其余速度都相对较快,侧壁出口附近流速较快。

2.4 仿真结论

通过分别对Y-Z、X-Y和X-Z各截面流场矢量和流动状况的分析,可得出如下结论:1)对双向平行流铜电解槽内的流场进行了数值模拟,获得了槽体内各区域的流场分布数据。2)平行双向喷射作业方式条件下,整个铜电解槽内的流动情况有四种:第一种是阴阳极板间及槽体两端近似半圆弧的双向旋转流动;第二种是电解槽侧壁由上至下的径向流动;第三种是槽体底部由高到低的水平流动;第四种是槽体角落区域形成的回流死区;通过估算第二种流动方式电解液流量约占总流量的40%,为无效流量。3)槽体中,喷嘴和出口区域流速最大,流速范围:4.00×10-4~2.73×10-1m/s;槽体两侧区域流速在4×10-4~8×10-4m/s之间变化;阴阳极板之间流域、槽体底部流域和两端流域速度相对较小,流速在4.88×10-8~4.00×10-4m/s之间。4)因数值仿真时,未考虑实际电解槽角落处的圆角微观结构,导致仿真结果中,槽体角落处的流动相当缓慢,出现回流死区,不利于电解液的充分利用和循环。5)槽体底部电解液整体向出口流动,但X方向上电解液有从槽体高处缓慢向槽体低处流动的趋势,这有利于阳极泥的收集和排放。

3 结语

双向平行流铜电解技术是铜电解领域的重要技术进步,通过改变电解液的循环方式,降低了浓差极化发生的可能性,可大幅度提高电流密度(电流密度可提高至370~380 A/m2)从而增加单位产能。计算机仿真技术可以充分应用于铜电解过程中,能够详细分析电解液的流场分布情况,可以为进一步优化完善工艺提供指导方向。