某型双臂塔式起重机塔尖焊接数值仿真研究*

2022-09-14严浩东马思群于佳田

严浩东,马思群,于佳田,苍 松

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028; 2.辽宁轨道交通职业学院,辽宁 沈阳 110023)

0 引 言

塔式起重机作为特种设备之一,主要应用在交通运输、传统机械、核工业等领域,是一种典型的焊接结构,其安全性一直备受行业的高度重视。近年来,随着计算机技术的不断发展,数值模拟技术在焊接过程中的力学分析、能量分析、组织性能分析方面均得到越来越多的应用[1]。武汉理工大学的张凯[2]在热弹塑性有限元法的基础下,针对船体结构典型T型接头角焊缝进行了焊接变形预测,研究了构件平面尺寸、焊接速度、焊角尺寸、板材的厚度以及焊接顺序的变化等因素对焊接变形的影响。上海交通大学的朱琦峰[3]将热弹塑性有限元法进行简化,分析了不同焊接顺序下箱体模型的温度场、应力场以及焊接变形数值,对比不同方案下三者的变化规律。焊接产生的残余应力会影响整座塔吊的安全应用,笔者基于热弹塑性理论,采用双椭球热源模型,建立了二维网格模型,使用Hypermesh软件和SYSWELD软件对适合该双臂塔式起重机焊接数值模拟的网格尺寸、热影响区宽度进行了确定,还对焊接电流对焊接件温度场、熔池形状与焊后残余应力的影响规律做了研究。

1 研究对象

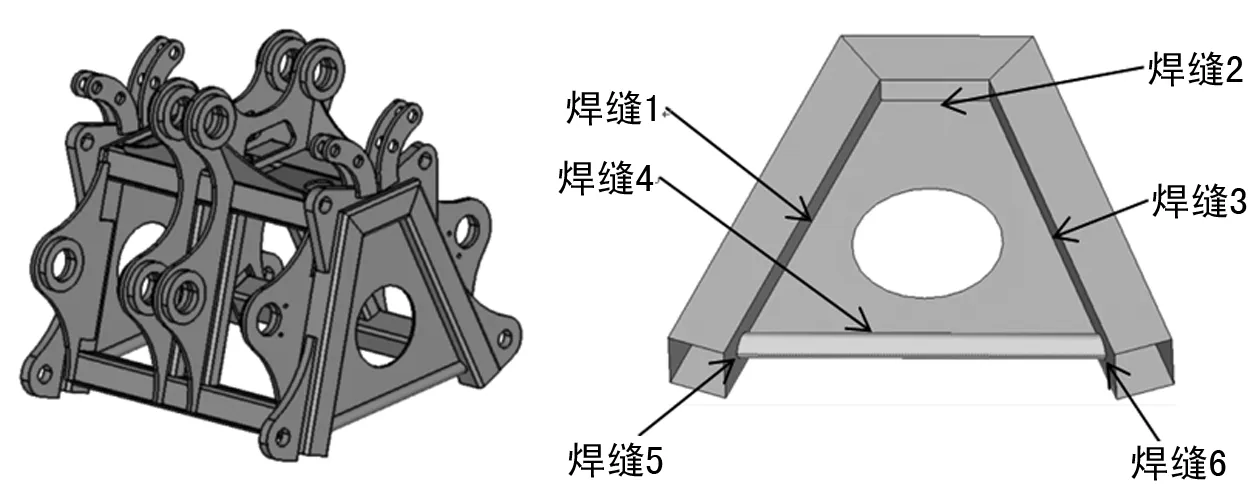

塔尖是主要承力机构,用来承受臂架和平衡臂拉绳传来的上部荷载。文中以某型双臂塔式起重机的塔尖为研究对象。如图1所示,该塔尖由A字承力结构、钢架和外部吊架等构件组焊而成。为了研究方便,首先对塔尖两端起承力作用的A字结构开展焊接仿真的相关研究。该A字结构所用材料为Q345,由3 mm的钢板、6 mm的中空圆管和7 mm的中空外架通过焊缝1~6焊接而成。焊缝1~6全为角焊缝且为单道焊接,焊缝5和焊缝6为环焊缝,其结构如图2所示。

图1 塔尖整体外貌图 图2 A字结构焊缝示意图

2 热源模型选取

热弹塑性法是焊接数值模拟的一种基础方法。热弹塑性有限元法焊接分为以下两步:首先分析焊接传热,随后进行应力变形分析[4]。在使用热弹塑性法进行数值模拟分析时,最为关键和基础的是热源模型的选取。常用的热源模型有平面高斯热源模型、双椭球分布热源模型、3D高斯圆锥形热源模型等。相对于其它热源模式,双椭球热源模型拥有更为复杂的热流密度函数和较多的焊接定义参数,能够较好地反应热源分布情况,一般适用于手工电弧焊、熔化极气体保护焊、熔化极活性气体保护焊等焊接方法。

在实际焊接过程中,金属材料在电流作用下熔化形成熔池,熔池内的能量因电弧移动呈不对称分布,存在前后差异。以焊接方向为正方向,电弧后部的能量大于电弧前部的能量,双椭球热源模式对这一现象进行了很好地模拟,其由前后两个不同的1/4椭球体组成,如图3所示。

图3 双椭球热源模型

a、b、cb、cf均为热源参数;a影响熔池熔宽;b影响熔深;cb和cf的确定则需要一定的经验和一定的时间精力。ff、fr为前后椭球的热量输入分布系数,利用双椭球式可以得出前后椭球的热流分布为[5]:

x≥0

(1)

x<0

(2)

前半部分的热输入为:

(3)

对于后半部分同理为:

(4)

由于:

(5)

所以:

(6)

3 网格尺寸及热影响区对仿真的影响

3.1 网格尺寸对仿真结果的影响

图4所示为本次焊接数值模拟的技术路线,由图可知焊接仿真的结果与几何模型的还原度、热源的类型、材料性能等多重因素相关。划分的网格在整个过程中起着决定性的作用。网格尺寸的大小会影响仿真的精度,也会影响计算的迭代次数以及仿真的所用时间。根据已有研究发现,网格尺寸越小,仿真精度越高,同时仿真时间增加。

图4 焊接数值模拟技术路线

为了使仿真结果更加准确,需要研究网格大小对焊接数值模拟的影响。首先,使用Pro/E软件对塔尖上的A字结构进行几何建模。由于工艺设计的需要,此结构中存在着很多的倒角,这些倒角的删除与否对焊接仿真的结果不会有影响,但是会增加网格划分的难度,也会在一定程度上影响网格划分质量。因此,在建模软件中直接建立出了几何清理后的中面模型。

其次,在HyperMesh中将建立完的中面模型划分成两种不同尺寸的网格,一种为5 mm的网格,如图5所示,另一种为10 mm的网格,采用四节点四边形单元为主,三节点三角形单元为辅的划分方式。焊缝单元可以独立于母材而被划分成实体单元或者壳单元两种形式,壳固耦合模型和纯壳单元模型的仿真结果基本吻合。因此,在Visual-Weld和Visual-Mesh中对焊缝以及热影响区进行二维单元的划分。经过网格划分,5 mm模型的单元数量为25 806,节点数为25 416;10 mm模型的单元数量为6 651,节点数为6 444。

图5 5 mm网格离散图

为了研究方便,对模型进行了以下合理的简化:①熔池的液态金属设定为不可压缩性粘性流体,流动方式为层间流动[6];②不对焊件进行预热处理,设置焊接初始温度为20 ℃;③除了与温度有关的参数以外,材料的其他参数都不随温度的变化而变化;④该塔吊采用的材料为Q345低碳钢,熔化温度为1 400~1 500 ℃,SYSWELD现有的材料库中S355J2G3的性能与所需材料相似,直接采用该材料定义焊接母材以及焊缝单元。

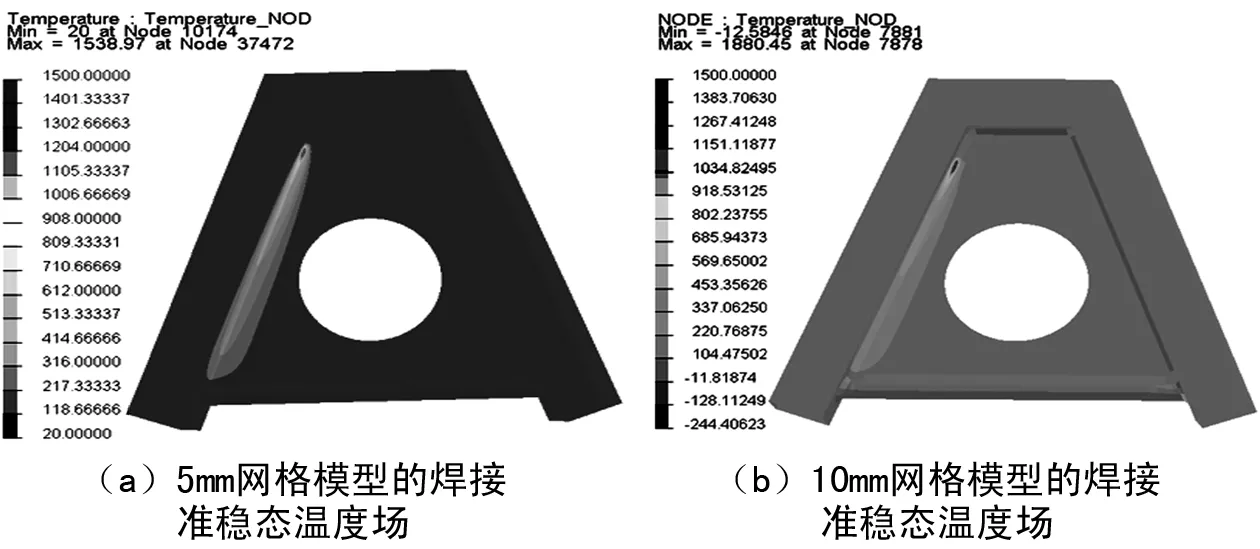

最后,采用控制变量法进行网格尺寸对焊接数值模拟的影响研究。在进行焊接导向设置的时候,需要保证热影响区的范围、模型的夹持条件、冷却环境、焊接电流与焊接速度等焊接参数需保持一致(焊接电压为25 V,焊接电流为250 A,焊接速度为10 mm/s,焊接热效率为0.75),最终得到图6中的两种网格尺寸下的焊接仿真准稳态温度场图。由于焊缝周围的金属在1 500 ℃时已完全融化。因此,为了观察方便,文中的温度场上限全部调整为1 500 ℃。

从仿真结果可以看出,网格的尺寸会严重影响焊接仿真结果。观察图6(b)中的10 mm网格的准稳态温度场发现,采用10 mm网格划分的模型,最低温度为-12.584 6 ℃,低于设置的室温20 ℃;最高温度为1 880.45 ℃,与所测的实际最高温度相差较大。而且,观察该网格尺寸下的整个焊接仿真过程发现,温度负峰值始终会出现在热源的前面,跟随着热源的移动而动,并且熔池形状与采用的热源类型所对应形成的熔池不同。因此,10 mm的网格无法准确地对该塔吊进行焊接仿真。

图6(a)所示为5 mm的温度场图,准稳态峰值温度为1 538.97 ℃,结果与实测结果相符,误差在标准范围之内。由此看来,选择合理的单元尺寸尤为重要,在以后的焊接仿真研究工作中,需要根据模型的大小、仿真精度要求来选择合适正确的网格尺寸。而且对此模型,10 mm单元和5 mm单元的计算所需时长相差不大。因此,对于一定规格的模型,在综合考虑数值模拟的同时,可以优先考虑使用小网格,小网格单元质量更高,仿真结果更为准确。

图6 两种网格尺寸的焊接温度场图

通过观察温度场,还可以发现当达到焊接准稳态时,电弧前方的温度梯度要大于后方的温度梯度。这是因为电弧沿着焊接方向移动时,对电弧后方的焊接件会有类似预热的过程,所以电弧前方的焊接件相对于后方的加热时间短,热输入量小,因此电弧前方的温度梯度较大,其前后的温度分布不对称,并且峰值温度随着电弧的前移而前移。

3.2 热影响区的宽度对仿真结果的影响

焊接热影响区的性能对焊接件的使用寿命有着很大的影响。对于工业生产常用的钢材,根据每个区域的峰值温度,可以将热影响区划分为粗晶热影响区、细晶热影响区、临界热影响区和亚临界热影响区。热影响区的宽度与焊接方法、焊接工艺、母材厚度等多种因素有关,该塔吊采用的电弧焊的热影响区宽度一般为6.0~8.5 mm[7]。

为了研究热影响区宽度对焊件温度变化的影响。在焊接电流250 A,焊接电压25 V等其他焊接参数统一的情况下,建立了3 mm、6 mm、8.5 mm、10 mm、15 mm五种宽度的热影响区。观察各热影响区宽度下的焊接仿真过程,发现当焊接时间为40 s时,焊接早已达到准稳态。因此,以该时刻的电弧中心到达的焊缝单元上的节点为观测点,如图7所示。

图7 观测点选取位置图

在同一热影响区宽度下,提取各个被选节点的温度变化曲线,并求其平均值,进行数据整理之后,得到图8中的不同热影响区宽度下的温度变化曲线。

图8 不同热影响区宽度的温度变化柱状图

从图8可以发现在焊接数值模拟仿真时,热影响区的选取宽度会对焊接温度场产生一定的影响。热影响区选的宽度不够大,即达不到热影响区最低理论值时,会使仿真温度峰值过大,无法正确指导实际焊接。当选取的热影响区宽度大于或等于8.5 mm时,温度场的峰值温度不再发生变化,即当热影响区范围大于焊件匹配的热影响区宽度的理论值时,就不会对数值模拟的温度场产生影响,同一位置的温度变化曲线相同。并且,将热影响区宽度为6 mm的温度变化曲线与8.5 mm以上的对比,发现各时刻的温度值相差在10 ℃以内。这是因为热影响区宽度与母材厚度有关,工件越薄,热影响区宽度越接近理论值下限。因此,在确保结果准确性的基础上,同时考虑建模的方便,对该A字结构进行焊接仿真时,焊接热影响区统一选取为10 mm的宽度。在对转台、起重臂等其他双臂塔式起重机部位进行焊接仿真时,热影响区的宽度也可以统一选取为10 mm,能够在结果可靠的基础上大幅度地降低离散模型的难度。

4 焊接电流对焊接的影响

焊接过程会受焊接电流、焊接电压、焊接速度等多个参数的综合影响。由于篇幅限制,文中先对焊接电流这一焊接参数开展研究,并在特定的焊接电压、焊接速度的前提下,确定适合该塔尖焊接电流大小。

4.1 焊接电流对温度场的影响

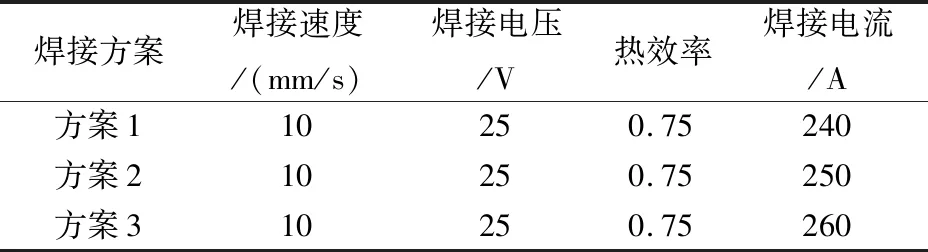

改变焊接电流会使焊接热输入量发生改变。如表1所列,在焊接电压(25 V)、焊接速度(10 mm/s)、焊接热效率(0.75)等其它焊接参数保持不变的前提下,确定了三组焊接方案,开展焊接电流对焊件焊缝周围温度变化影响规律的研究。同样以图7中的节点为观察点,计算出每一焊接电流下的平均温度变化值,得到图9中的不同焊接电流下的温度变化曲线。

表1 不同焊接电流对应的焊接方案

图9 不同焊接电流下的温度变化曲线图

从图中可以发现,随着焊接电流的不断增大,电弧前后的温度梯度变大,温度场的最大温度不断升高。当电流达到240 A时,焊接的稳态温度达到1 465.63 ℃,已达到焊件所用材料的融化温度范围。但为了保证焊缝周围的金属能够完全融化,需继续提高焊接电流。当焊接电流达到250 A时,准稳态峰值温度达到1 538.97 ℃,已超过碳钢融化温度的上限,确保焊件能够完全融化。

4.2 焊接电流对熔池的影响

焊接热输入与焊接电流的大小有着密切的关系,其他参数不变,焊接电流一定时,焊接热输入即为固定值。把熔池看成一个由焊接热输入和熔池散热引起的热行为整体,则熔池的散热量只与其本身的大小、温度以及其周围的温度有关,且散热的速度与熔池大小和温度成正比,与周围温度成反比。在焊接起始阶段,熔池较小且其内部温度较低,散热量小于吸热量,熔池随着电弧的前移而长大,散热量也不断增加,熔池内部的热量增加速度和熔池长大速度变缓,直到熔池形状达到一定的尺寸形状,散热量等于吸热量,熔池形状确定。熔池形状变化如图10所示。

图10 不同焊接电流下的熔池形状

根据图10所示,稳态下的熔池的宽度和长度随着电流的增加不断增大。这是因为增加焊接电流,会使焊接热输入增加,焊接件上的焊缝处的各点的热输入也相应增加,导致该焊接件的温度场分布范围变大,熔池也逐渐增大。

4.3 焊接电流对残余应力的影响

焊接电流是影响焊接残余应力产生的重要因素,而焊后残余应力会引起焊接件发生疲劳断裂、失稳,是导致工件使用寿命减短的主要原因之一[8]。因此,在对塔尖该部位的焊接温度场模拟的基础上,还对该焊接件的应力场进行了有限元计算,得到如图11所示的残余应力云图。

图11 不同焊接电流下的残余应力

从应力云图中可以看出焊接电流为250 A的平均应力最大为315.03 MPa,260 A的平均应力最大为317.21 MPa,大的焊缝残余应力发生在焊缝中心处,而且在其他焊接参数不变的情况下,焊后残余应力会随着焊接电流的增大而增大。而当焊接电流为250 A时,焊接准稳态峰值温度就已达到Q345的熔点。

因此,在焊接速度为10 mm/s、焊接电压25 V的实际焊接情况下,采用250 A的焊接电流较为合适。焊接完成后,可以通过整体热处理、锤击焊缝等方法降低焊接残余应力。

5 结 论

文中针对某型双臂塔式起重机塔尖的焊接问题,基于热弹塑性理论,通过使用HyperMesh和SYSWELD软件进行了数值仿真,得出了适合本塔式起重机仿真分析的网格尺寸与热影响区宽度,并在特定的焊接电压和焊接速度的情况下,确定了最佳的焊接电流,为该双臂塔式起重机的焊接仿真以及实际生产提供了指导。

(1) 对焊接数值模拟的工件进行前处理时,要选取适合的单元尺寸和热影响区宽度。5 mm是离散该塔尖较为理想的单元尺寸,10 mm的热影响区宽度可以应用到整个塔吊的焊接模拟。

(2) 在焊接电压为25 V,焊接速度10 mm/s的情况下,250 A焊接电流的峰值温度已达到材料熔点,残余应力也在材料允许值内。因此,采取250 A的焊接电流对该塔尖进行焊接较为合适。

(3) 当其他焊接尺寸不变时,焊接熔池的尺寸与残余应力都会随着焊接电流的增大而增大。

(4) 可使用SYSWELD对整体塔吊等其他大型焊接结构进行仿真模拟,能够大大缩短产品的设计周期,从而降低生产成本。