玉米收获机低损脱粒智能控制系统半实物仿真平台设计

2022-09-14朱晓龙迟瑞娟杜岳峰马悦琦黄修炼

朱晓龙 迟瑞娟 杜岳峰 班 超 马悦琦 黄修炼

(中国农业大学工学院, 北京 100083)

0 引言

玉米是我国的重要粮食作物,2021年种植面积(43 320万hm2)和产量(27 255万t)均高于小麦和水稻,位居第一[1]。据农业农村部统计数据,2021年玉米机收率为79%,与小麦(98%)和水稻(94%)相比,仍处于较低水平,同时玉米收获机普遍存在损失率较高、智能化水平较低的问题[2]。玉米收获作业环境复杂多样,特别是玉米籽粒收获,极易造成收获损失(籽粒破碎和籽粒损失)[3-6]。前人研究表明,玉米籽粒收获机的结构设计、作业参数(滚筒转速、凹板间隙和风机转速等)不同均会导致不同的收获损失[7-9]。国外玉米籽粒收获机大多搭载了较为先进的智能控制系统[10-12],而国内在玉米籽粒收获机智能控制技术方面的研究尚不深入。近年来,我国也开始在玉米收获机智能控制方面进行大量研究[13-15],智能控制系统的开发需要大量的试验来测试验证,而玉米属于季节性作物,收获期短,这使得玉米籽粒收获机智能控制系统的开发存在试验困难、周期较长等问题。

在降低试验难度、缩短控制系统开发周期方面,工业领域已有较为完备的流程和方法,如V型开发、硬件在环、快速开发原型和数字孪生等[16-20]。这些技术在农业领域的应用主要集中在拖拉机导航、转向控制、动力换挡和驱动转矩控制等方面[21-23],在玉米籽粒收获机控制系统开发的应用较少[24]。因此,本文以玉米籽粒收获机为开发对象,以降低试验难度、缩短智能控制系统开发周期为开发目的,以硬件在环仿真为技术手段,设计一套低损脱粒智能控制系统半实物仿真平台。分析玉米籽粒收获机智能控制系统的组成和对开发测试环境的需求,在仿真平台控制器内建立玉米籽粒收获机关键作业参数的数学模型,采用数值模拟的方法生成智能控制系统开发测试过程中所需的常规车电信号(手油门、发动机转速、点火开关、制动信号等)、作业质量传感器(籽粒破碎率传感器和夹带损失率传感器)信号和作业状态传感器(滚筒转速传感器、凹板间隙传感器和作业速度传感器)信号等。可在玉米收获机进行田间试验之前对玉米籽粒收获机智能控制策略进行仿真测试,以减小玉米籽粒收获机智能控制系统开发对季节和场地的依赖,缩短开发周期。

1 仿真平台总体设计要求与结构组成

为了确定半实物仿真平台的设计要求,首先对玉米籽粒收获机低损脱粒智能控制系统的组成进行分析。如图1所示,玉米籽粒收获机低损脱粒智能控制系统由收获控制器、扶手箱、显示器、信息采集模块和执行机构组成[25]。扶手箱、显示器和籽粒破碎传感器通过CAN总线与收获控制器通讯。收获控制器智能控制策略分为手动控制和自动控制,在手动控制模式下,收获控制器接收扶手箱的操作指令对作业参数(作业速度、滚筒转速和凹板间隙)进行调节;在自动控制模式下,收获控制器接收作业质量传感器(籽粒破碎传感器、夹带损失传感器)、作业状态传感器(滚筒转速传感器、作业速度传感器和凹板间隙传感器)和常规车电信息,通过控制策略计算后发出控制指令调节作业参数,作业参数调节过程通过显示器实时显示。其中,通过改变比例电磁阀开度调节作业速度;通过改变驱动电机正转或反转的时长改变CVT的传动比,进而调节滚筒转速;通过改变电推杆伸长和缩短的时间改变凹板间隙。

1.1 仿真平台总体设计要求

根据玉米籽粒收获机智能控制系统的组成和功能,确定半实物仿真平台的设计要求为:①可以对玉米籽粒收获机的常规车电、作业状态传感器和作业质量传感器等信号进行模拟。②具备CAN总线收发功能,可以对玉米籽粒收获机上相关CAN节点的数据进行收发模拟。③可以接收收获控制器对执行机构的控制信号,并对关键作业参数(滚筒转速、凹板间隙和作业速度)的调节过程进行模拟,同时将模拟过程通过作业状态传感器反馈给收获控制器。④可以将作业参数的调节过程在演示面板上进行模拟呈现,提高系统开发的直观性,具有充足的扩展接口。

1.2 仿真平台总体结构组成和结构设计

仿真平台的总体结构组成如图2所示,主要由仿真平台控制器、操作面板、演示面板、收获控制器、扶手箱、显示器和上位机组成,可接收收获控制器控制信号并模拟出收获控制器测试过程中所需的各种信号,同时具备CAN通讯功能。

图2 玉米籽粒收获机智能控制系统半实物仿真平台总体结构框图Fig.2 Overall structure of hardware in loop simulation platform for intelligent control system of corn kernel harvester

选用STM32F407型单片机作为仿真平台控制器,在仿真平台控制器内建立了滚筒转速、凹板间隙和作业速度调节过程的数学模型,模拟作业参数的调节过程,并将作业参数值转化为作业状态传感器信号输出;通过仿真平台控制器的AD转换、DA转换、脉冲输出等功能实现常规车电信号和作业质量传感器信号模拟。

操作面板用于设置常规车电信号和作业质量传感器信号。扶手箱用于控制模式选择和作业参数设置。演示面板用于作业参数调节过程演示,增加直观性。上位机用于信号采集和保存,便于分析。显示器用于常规车电信号显示、作业信息监测和相关参数设置。

收获控制器接收作业质量传感器、作业状态传感器和常规车电等信号并根据控制策略发出作业参数调节指令,对控制策略进行测试验证。为方便系统移植,收获控制器、扶手箱和显示器均与玉米籽粒收获机选择相同型号,CAN通讯协议与玉米籽粒收获机保持一致[25-26]。

根据仿真平台的功能需求和总体结构组成,完成了仿真平台的结构设计,如图3所示,在演示面板上对作业参数调节过程进行演示,其中滚筒转速采用直流电机带动金属滚筒转动演示,作业速度采用直流电机带动车轮转动演示,凹板间隙采用舵机带动标识物上下移动演示。

图3 仿真平台实物图Fig.3 Physical drawing of simulation platform1.显示器 2.收获控制器 3.脱粒滚筒 4.凹板 5.演示面板 6.信号输入输出口 7.操作手柄 8.手油门 9.急停按钮 10.按键板 11.操作面板 12.车轮

2 仿真平台软件设计

本仿真平台以勇猛股份有限公司4YZ-6(ZL2150)型自走式玉米籽粒收获机为原型,选取滚筒转速、凹板间隙和作业速度为作业参数,建立作业参数调节过程的数学模型。模拟输出作业状态传感器(滚筒转速传感器、凹板间隙传感器和作业速度传感器)信号、作业质量传感器(籽粒破碎率传感器和夹带损失率传感器)信号和常规车电(手油门、发动机转速、点火开关状态、制动信号等)信号。

2.1 作业参数调节过程模型设计

玉米籽粒收获机是一个复杂的系统,为简化模型,在建模时做出如下假设:①发动机具有良好的调速性且具备充足的后备功率,即发动机转速在仿真过程中不因作业状态发生变化。②执行机构间不存在交互作用。③忽略减速换向器、行走变量泵、变速箱等动力传递部件内部的转动惯量和机械损失。

2.1.1滚筒转速调节系统模型

滚筒转速调节系统组成如图4所示,发动机动力经主离合器、减速换向器进行减速增扭后,通过V带式无级变速轮传递到脱粒滚筒。发动机到无级变速轮之间可看作是比例环节,脱粒滚筒的加速和减速很显然是一个惯性环节[27]。控制信号通过驱动电机改变无级变速轮的传动比,控制信号为开关信号,决定无级变速轮传动比的变化方向,控制信号的作用时间决定无级变速轮传动比的变化量。因此,无级变速轮的传动比为驱动电机转速的积分,滚筒转速调节过程的传递函数为

图4 滚筒转速调节系统组成Fig.4 Composition of cylinder speed adjustment system

(1)

式中Nd——滚筒转速,r/min

fd——驱动电机转速,r/min

NE——发动机转速,r/min

K1——减速换向器的传递系数

T1——驱动电机的积分时间常数

T2——脱粒滚筒的惯性时间常数

s——拉普拉斯算子

为了在仿真平台控制器建模,将传递函数离散化并转化为差分方程。则滚筒转速调速过程的差分方程为

(2)

式中n——采样序列

Δt——采样间隔,s

2.1.2凹板间隙调节系统模型

凹板间隙调节系统组成如图5所示,凹板间隙的调节由电动推杆通过调节机构带动凹板上下移动实现,电动推杆由开关信号控制,开关电磁阀的开启和闭合决定凹板间隙的调节方向,开关电磁阀的通电时间决定凹板间隙的调节量。即凹板间隙为电动推杆伸缩速度的积分。同时,在实车试验过程中发现,凹板间隙的调节过程较慢,因此此处忽略凹板间隙调节过程中的惯性,即凹板间隙调节过程的传递函数为

图5 凹板间隙调节系统组成Fig.5 Composition of concave clearance adjustment system

(3)

式中δc——凹板间隙,mm

fe——电动推杆伸缩速度,mm/s

T3——电动推杆的积分时间常数

则凹板间隙调节过程的差分方程为

(4)

2.1.3作业速度调节系统模型

作业速度调节系统组成如图6所示,玉米籽粒收获机的底盘采用静液压驱动,发动机带动行走变量泵转动,通过行走马达驱动变速箱改变行走轮速度,收获控制器通过电压型比例电磁阀改变行走变量泵排量比,从而改变行走马达转速,达到控制作业速度的目的。因此,作业速度调节系统的传递函数由伺服阀的传递函数与行走马达的传递函数组成,由文献[28-29]可知,当负载恒定时,行走马达角速度与行走变量泵排量之间的传递函数为一个比例环节和一个振荡环节,即

图6 作业速度调节系统组成Fig.6 Composition of operating speed adjustment system

(5)

式中ωM——行走马达角速度,rad/s

VM——行走马达排量,mL/r

Vp——行走变量泵排量,mL/r

ωp——行走变量泵角速度,rad/s

T——系统固有角频率的倒数

ζ——系统阻尼比

由于忽略行走变量泵内部结构的转动惯量,则控制信号与行走变量泵排量比(变量泵排量与最大排量的比值)之间可看作比例环节,同时,行走变量泵角速度与发动机转速成比例,因此,作业速度调节过程的传递函数为

(6)

式中vc——作业速度,km/h

Vs——比例电磁阀控制电压

K2——发动机角速度与行走变量泵角速度的传递系数

K3——控制信号与行走变量泵排量比的传递系数

K4——变速箱的传递系数

则作业速度调节过程的差分方程为

(7)

2.2 信号输出模拟

输出信号包括作业状态传感器信号、作业质量传感器信号和常规车电信号。其中,常规车电信号类型包括开关信号、电压信号和CAN信号, 仿真平台采集操作面板控制指令后计算输出与真实玉米籽粒收获机相同的常规车电信号。

2.2.1作业状态传感器信号模拟

玉米籽粒收获机滚筒转速传感器和作业速度传感器均为霍尔传感器,信号类型为脉冲信号,玉米籽粒收获机凹板间隙传感器为直线位移传感器,信号类型为电压信号。仿真平台控制器将Nd(n)和vc(n)转换为对应的脉冲信号,将δc(n)转换为对应的电压信号,转换公式为

(8)

式中pd——滚筒转速传感器脉冲信号频率,Hz

pc——作业速度传感器脉冲信号频率,Hz

Uδ——凹板间隙传感器电压,V

j——玉米籽粒收获机转速传感器磁钢数量

r——行走轮半径,m

i——行走主减速比

a、b——系数

2.2.2作业质量传感器信号模拟

玉米籽粒收获机籽粒破碎传感器采用工业相机采集籽粒破碎率信息,经工控机计算后通过CAN总线发送给收获控制器;夹带损失率传感器采用冲击板传感器记录玉米籽粒收获机苞叶排出口处的籽粒数量,信号类型为脉冲信号。仿真平台采集操作面板旋钮产生的模拟电压并处理为对应的籽粒破碎率和夹带损失率,其中,籽粒破碎率信息通过CAN模块发送至CAN网络,夹带损失率信息转换为对应的脉冲信号,由仿真平台控制器输出。转换公式为

(9)

式中pm——夹带损失传感器脉冲信号频率,Hz

Sb——夹带损失率,%

wz——平均单粒玉米籽粒质量,g

l1——粮食损失传感器长度,m

l2——苞叶排除口宽度,m

lh——玉米籽粒收获机割台宽度,m

G——每公顷产量,kg

2.3 仿真平台工作流程

仿真平台为收获控制器的调试和测试提供控制对象和传感器信息反馈,仿真平台控制系统程序流程如图7所示,具体步骤为:①进行参数初始化和系统自检,若出现异常则通过蜂鸣器警示工作人员。②通过操作面板设置玉米籽粒收获机常规车电信息,收获控制器判断是否具备作业条件,作业条件根据点火开关ON状态、制动和急停、主离合结合到位、挡位和发动机转速等判断。③收获控制器选择手动模式或自动模式,并根据控制策略将控制指令发送至仿真平台。④仿真平台根据控制指令对玉米籽粒收获机执行机构调节过程和作业状态传感器进行模拟,同时将执行机构的调节过程在演示面板上模拟呈现,显示器实时显示常规车电和作业信息。

图7 仿真平台控制系统程序流程图Fig.7 Program flow chart of simulation platform control system

2.4 收获控制器自动控制策略

由于作业参数对收获质量的影响为非线性[30],且收获质量变化相对于作业参数的调节具有较大的迟滞性,因此收获控制器的自动控制策略包括两部分:①收获控制器每隔一个时间周期接收一次收获质量传感器反馈并结合作业状态传感器信号确定下一时间周期的作业参数目标值。②收获控制器将作业参数调节并稳定到相应的目标值。其中,作业参数目标值的确定主要依据前期研究成果和专家经验,作业参数调节采用离散化PID算法。

3 仿真平台功能测试与结果分析

为了验证仿真平台的功能,分别对试验台进行了信号模拟功能测试和控制策略仿真测试。

3.1 信号模拟功能测试

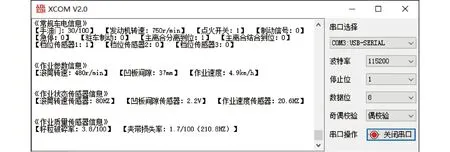

信号模拟功能的测试方法为:通过仿真平台操作面板和扶手箱对常规车电信号、作业参数和作业质量传感器数值进行设置,通过上位机采集的相关信号如图8、9所示。

图8 仿真平台上位机信息采集结果Fig.8 Information collection results of upper computer of simulation platform

图9 CAN发送测试结果(序号0为发动机转速,序号1为籽粒破碎率)Fig.9 CAN sending test results (NO.0 referred to be engine speed, and NO.1 referred to be grain crushing rate)

3.2 控制策略仿真测试

3.2.1脱粒参数调节模型有效性测试

对仿真平台和玉米籽粒收获机进行作业参数调节开环对照试验,验证仿真平台作业参数调节模型的有效性。试验在玉米籽粒收获机空载时进行,分别调节滚筒转速、凹板间隙和作业速度,记录作业参数调节过程并与仿真平台所模拟的作业参数调节过程进行对比,试验过程如图10所示。

图10 试验过程Fig.10 Experiment process

对玉米籽粒收获机进行作业参数调节,为保证玉米籽粒收获机的控制指令与仿真平台的一致性,玉米籽粒收获机的控制指令通过收获控制器根据测试程序自动发出,按下测试按钮即开始执行测试程序。仿真平台的作业参数调节指令与玉米籽粒收获机调节过程相同。

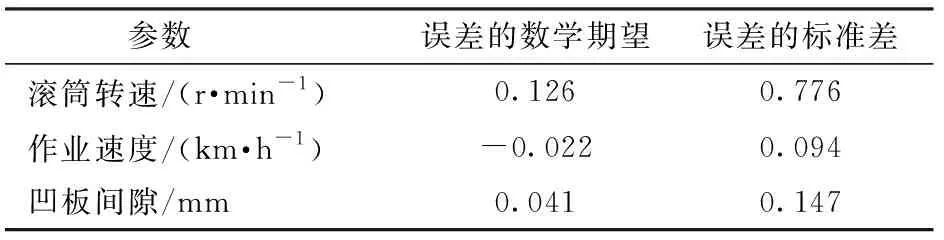

仿真平台和玉米籽粒收获机的滚筒转速、凹板间隙和作业速度调节过程对比如图11所示,误差的统计学分析如表1所示。其中,结合应用场景,凹板间隙传感器的分辨率为1 mm,因此,凹板间隙的实际调节过程为阶梯状,为方便处理,仿真平台将凹板间隙的调节过程模拟为连续变化的曲线,其误差为实际凹板间隙阶跃时与模拟值的差。仿真平台对作业参数调节过程的模拟与真实玉米籽粒收获机作业参数调节过程基本相同,但仍存在较小的误差,误差产生的原因可能为玉米籽粒收获机震动等原因导致的传感器漂移。

表1 仿真误差分析Tab.1 Simulation error analysis

图11 仿真误差变化曲线Fig.11 Simulation error variation curves

3.2.2自动控制策略仿真测试

控制策略仿真测试是通过改变籽粒破碎率和夹带损失率验证收获控制器对作业参数的调节策略。玉米籽粒收获机作业环境复杂,在实际作业工况下受到的影响因素较多且具有时变性,难以用确切的模型描述实际作业工况。在控制系统实际搭载过程中发现,对于实际作业工况,仅需对空载工况下标定的PID参数做适当的修改即可满足控制要求。因此,仿真平台以空载时的作业参数调节模型代替实际工况下的作业参数调节过程。设置收获控制器接收收获质量传感器反馈的时间周期为15 s,设定标准籽粒破碎率Zs为5%,标准夹带损失率Sz为2%。

自动控制策略仿真过程如图12所示,通过仿真平台操作面板设置籽粒破碎率和夹带损失率,15 s时,收获控制器接收到Zs>5%、Sz=2%,籽粒破碎率大于标准值,收获控制器发出控制指令降低滚筒转速和作业速度,增大凹板间隙;30 s时,收获控制器接收到Zs=5%、Sz=2%,收获控制器对作业参数不调节;45 s时,收获控制器接收到Zs<5%、Sz=2%,籽粒破碎率低于标准值,收获控制器适当增加滚筒转速和作业速度提高作业效率;60 s时,收获控制器接收到Zs=5%、Sz=2%,收获控制器对作业参数不调节;75 s时,收获控制器接收到Zs=5%、Sz>2%,夹带损失率大于标准值,收获控制器增加滚筒转速以增大脱粒滚筒对玉米果穗的脱粒分离作用,降低作业速度以减小喂入量,降低凹板间隙以增加脱粒元件对玉米果穗的挤搓作用,进一步增大脱粒滚筒对玉米果穗的脱粒分离作用;90 s时,收获控制器接收到Zs=5%、Sz=2%,收获控制器对作业参数不调节;105 s时,收获控制器接收到Zs=5%、Sz<2%,夹带损失率小于标准值,收获控制器降低滚筒转速以减小脱粒滚筒对籽粒的损伤,同时增加作业速度提高作业效率。

图12 控制策略调试结果Fig.12 Control strategy commissioning results

由仿真平台功能测试结果可知,仿真平台能够对玉米籽粒收获机的各种信号和作业参数调节过程进行模拟,可为玉米籽粒收获机智能控制系统的开发和控制策略的测试验证提供硬件基础和试验对象,缩短开发周期。

4 结论

(1)从玉米籽粒收获机智能控制系统开发受季节和场地影响大的实际情况出发,设计了一套低损脱粒智能控制系统半实物仿真平台,为玉米籽粒收获机智能控制系统的开发提供了硬件基础和试验对象。

(2)分析了国内某单纵轴流玉米籽粒收获机的常规车电信号、收获质量传感器信号和作业状态传感器信号的信号类型和信号特性,建立了关键作业参数调节过程的数学模型,并基于STM32F407型单片机搭建了硬件在环仿真测试系统,实现了对玉米籽粒收获机收获控制器的开发和测试。

(3)进行了仿真平台和玉米籽粒收获机的作业参数调节开环对照试验,验证了仿真平台对执行机构调节过程模拟的有效性;并进行了信号模拟测试、CAN数据收发模拟测试和控制策略仿真测试,验证了仿真平台可用于玉米籽粒收获机智能控制系统开发,缩短开发周期。