陶瓷岩板烧成工艺对红色渗花墨水发色的影响

2022-09-13潘超宪杨庆霞戴怀方古战文邓江文

潘超宪 杨庆霞 车 柳 戴怀方 古战文 邓江文

(1 江西和美陶瓷有限公司;2 东莞市唯美陶瓷工业园有限公司)

0 引言

采用喷墨打印机将具有图案效果的渗花墨水覆盖到坯体表面,墨水在坯体上渗透并形成0.3~2mm 厚度的墨水装饰层,高温烧成后经抛光工序,形成具有丰富图案效果的抛光产品,相比传统抛光砖,其图案纹理丰富,色域宽,装饰性能明显提高;相比全抛釉产品,喷墨渗花产品具有抛光砖表面硬度高的特性。喷墨渗花产品兼顾产品呈色丰富、表面硬度高,在陶瓷岩板新品类开发及研究上也备受期待[1-3]。

陶瓷生产中,与坯釉料相匹配的窑炉烧成制度,才能获得优良的陶瓷制品。陶瓷岩板生产,通常采用快速烧成工艺,合理的烧成温度曲线、烧成气氛、烧成压力可以保证高品质的陶瓷岩板,另一方面,喷墨渗花墨水在釉料中的呈色能力,不仅取决于配方的优化,也受烧成制度的影响,特别是红色渗花墨水的红色在釉料中的烧成状态,决定着墨水发色的深浅和红色调纯正度。本试验通过研究温度制度中烧成温度、保温时间、冷却方式对红色渗花墨水在喷墨渗花釉料中呈色的影响,探索利于喷墨渗花红色发色温度制度,为喷墨渗花陶瓷岩板烧制提供窑炉烧成建议。

1 实验

1.1 实验原料及主要仪器设备

1.1.1 陶瓷岩板坯体化学成分

以高白球土、水泥高岭土、钾钠砂、霞长石等为坯体原材料,根据陶瓷岩板产品强度、白度、切割性能等要求完成配方实验,陶瓷岩板坯体烧后白度检测为60 度,产品断裂模数55~60MPa,切割性能良好,根据实验结果并优化出最佳坯体配方,见表1。

表1 坯体粉料的化学组成 (wt%)

1.1.2 喷墨渗花面釉化学成分

喷墨渗花釉主要实验原料为粘土矿物(高岭土)、长石类矿物(钾长石、钠长石、锂瓷石)、增色材料(纳米二氧化硅、二氧化钛)、增白剂(硅酸锆、煅烧氧化铝),结合坯釉匹配性及陶瓷岩板窑炉烧成制度,通过实验获得色域较宽、呈色相对稳定、满足物化性能检测的最优配方,见表2。

表2 最优配方

1.1.3 红色渗花墨水主要成分

红色渗花墨水主要成分为异辛酸铁(C24H45FeO6)。研究表明异辛酸铁经过煅烧后反应生成Fe2O3,使墨水呈现红色,纳米二氧化硅能够增强Fe2O3高温呈色能力,其作用机理是:掺入纳米二氧化硅后,反应生成的Fe2O3被包裹于纳米二氧化硅堆积所形成的孔隙中,随着温度的升高二氧化硅表层逐渐熔融黏连在一起,形成一层玻化膜从而对包裹的Fe2O3起到保护作用[4-7]。

1.1.4 主要仪器设备

主要仪器设备见表3。

表3 主要仪器设备

1.2 实验设计

在喷墨渗花面釉球磨达到细度后,放浆陈腐,采用0.7mm 厚度刀口的刮釉器匀速均匀地在清洁的坯面上布釉。以喷墨方式进行印花,为减少实验误差,利用100%设计灰度喷印12 次(理论喷墨量为306.48g/m2),置于梯度炉中,设置不同烧成温度制度进行实验。

2 结果与讨论

2.1 烧成温度对釉面质量与红色墨水呈色的影响

将 烧 成 温 度 设 置 为1050℃、1100℃、1150℃、1200℃、1250℃,升温速率设置为0~900℃升温速率为15℃/min,900℃以上升温速率为10℃/min,保温15 分钟,采用随炉冷却的冷却方式,研究烧成温度对釉层质量、红色墨水呈色的影响。

2.1.1 烧成温度对釉面质量的影响

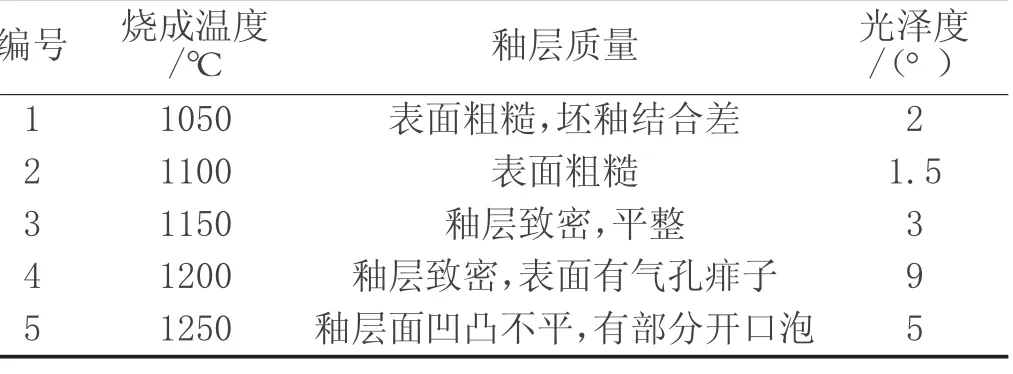

从表4 可知,烧成温度在1050~1150℃时,随着烧成温度的升高,坯体内部低莫来石新相形成增多,液相也不断增加,坯体孔隙率减小,坯体致密度提高。这个温度阶段区间,坯体吸水率随烧成温度提高而降低;当烧成温度大于1150℃时,晶粒异常长大,晶粒间产生气孔,同时液相增加,气孔就来不及排出烧结体,导致坯体膨胀产生更多气孔。

表4 不同烧成温度对应的釉层质量

喷墨渗花面釉层在烧成温度1050~1150℃时,釉面的平整度不断提高,釉层能更好地渗入坯体层,与坯体的结合更加紧密,当烧成温度提高到1200℃时,釉层玻璃相增加,光泽度提高,而由于配方中游离石英含量较高,高温粘度较大,釉层高温排气受阻,釉面出现针孔及类似痱子状的小闭口泡,继续提高烧成温度,针孔变大,闭口泡变大或呈火山口状,釉面平整度变差。

2.1.2 烧成温度对红色墨水呈色的影响

图1 是釉面在不同烧成温度下的XRD 图,加热到1050℃,釉中的晶体为钾长石(KAlSi3O8)、石英(SiO2)和少量的霞石(NaAlSiO4)。晶体的衍射峰随加热温度的升高而减弱,说明晶体逐渐熔解。加热到1200℃,长石和霞石几乎全部熔解在釉中,仅有少量的石英晶体残留。依据图1 中不同温度下烧成效果,红色墨水随温度变化呈色变化较大,但根据XRD 图,并没有出现Fe2O3晶体衍射峰,主要原因是,烧成后釉层中铁含量比较低,无法检测出Fe2O3晶体。

图1 不同烧成温度下釉面的XRD 图

图2 为红色墨水Lab 值随温度变化趋势图,可以看出红色墨水在烧成温度低于1200℃时,表征红色调和黄色调的a 值和b 值随烧成温度升高而增加,在烧成温度低于1150℃时,明亮度L 随温度升高下降,颜色变深。烧成温度在1150℃时,釉面烧结程度最佳,釉层致密。在渗花釉料烧成范围内,温度越高,红色渗花墨水的呈色能力越强。

图2 红色墨水Lab 值随温度变化趋势图

当烧成温度超过1150℃时,明亮度L 提高,说明红色墨水变浅,并且随着烧成温度的不断提高,红色渗花墨水的红色调减弱,黄色调加深,红色渗花墨水由棕红变为棕黄调,色域变窄。

2.2 保温时间对釉面质量与红色墨水呈色的影响

根据以上实验结论,选择最佳烧成温度1150℃,高温保温时间分别为0、15min、30min、45min,采用随炉冷却的冷却方式,研究不同保温时间对釉层质量、红色墨水呈色的影响。

2.2.1 保温时间对釉面质量的影响

通过表5 可发现,在烧成温度为1150℃,当不进行保温时,高温反应没有完全进行,釉面呈生烧状态,表面粗糙,随着保温时间不断延长,釉层进行更充分的反应,釉层光泽度提高,保温时间超过30 分钟,釉层气泡增加,开始出现过烧现象。

表5 不同保温时间对应的釉层质量

2.2.2 保温时间对红色渗花墨水呈色的影响

图3 为红色墨水Lab 值随保温时间变化的趋势图。由图可知,在1150℃烧成温度下,保温时间越长,明亮度L 降低,红色渗花墨水在渗花釉料中的呈色越深,在色调上,表征红调a 值增幅减弱,黄调b 值增幅不变。保温时间越长,红色渗花墨水颜色越深,色调由棕红趋于棕黄。

图3 红色墨水Lab 值随保温时间变化的趋势图

2.3 冷却方式对釉面质量及红色墨水呈色的影响

选择最佳烧成温度1150℃,高温保温时间分别为0、30min、45min,当渗花产品完成高温保温阶段后,从梯度炉中取出置于室温中冷却,研究不同冷却方式对釉层质量和红色墨水呈色的影响。

从表6 可知,在相同的保温条件下,室温急冷釉面气孔及小痱子等现象比随炉冷却时少,在烧结状态下时,室温急冷光泽度更低,表面也更粗糙。

表6 不同冷却方式对应的釉面质量

通过表7 与表8 对比可知,随炉冷却时,红色渗花墨水在不同保温时间下梯度间色差分别为10.48、2.65,急冷时分别为3.51、1.74。使用急冷方式时,不同保温时间之间,红色色差更小。在色调方面,随炉冷却方式的红色墨水呈棕黄调,急冷呈棕红调,急冷方式下,红色墨水红色呈色更纯正。

表7 随炉冷却时红色墨水呈色

表8 室温急冷时红色墨水呈色

3 结论

⑴与釉料相匹配的烧成温度可以使红色墨水呈色深、色调纯,当烧成温度使釉料处于生烧或者过烧状态时,红色墨水呈色较弱,在合适的范围内,随着温度越高,烧结程度越好,红色墨水呈色能力越强。实验中,最佳烧成温度为1150℃,由于釉料中SiO2含量较高,高温粘度较大,烧成温度过高时,釉层排气受阻,产生痱子针孔等釉面缺陷。

⑵1150℃的烧成温度下,一定保温时间内,随保温时间延长红色加深,当保温时间超过30 分钟时,渗花墨水色调由棕红趋于棕黄。

⑶在同等保温条件下,室温急冷釉面气孔及小痱子等现象比随炉冷却时少,室温急冷光泽度更低,表面也更粗糙;同时采用急冷方式,有利于红色墨水呈色的纯度和稳定,相比急冷方式,随炉冷却方式的红色墨水呈棕黄调。