煤直接液化项目含硫污水水质分析及处理对策研究

2022-09-13王喜武

逯 波 ,王喜武,景 浩

(1.中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古自治区鄂尔多斯市,017209;2.陕西榆能化学材料有限公司,陕西省榆林市,719000)

我国富煤、贫油、少气的能源资源特点决定了我国能源在较长时期内以煤为主的格局不会改变[1]。充分利用我国丰富的煤炭资源,解决石油短缺问题并保证能源安全供给,是我国能源安全战略的有效可行的途径[2]。

进入21世纪,我国石油进口量逐年增加,推动了我国煤直接液化技术的工程开发进程[3]。神华煤制油项目是百万吨级煤直接液化工业示范项目,2008年底一次投料试车成功[4],其中煤直接液化装置处理能力为200万t/a,煤粉在高温、高压以及催化剂作用下进行反应生成液化油。加氢稳定装置的处理能力为330万t/a,加氢稳定装置的主要目的是为煤直接液化装置提供合格的循环供氢溶剂,并将生产的液化油进行加氢稳定。加氢改质装置的处理能力为100万t/a,生产成品柴油和粗石脑油。轻烃回收装置由中压气变压吸附氢回收(PSA)和轻烃回收组成,主要用于回收氢气、液化气、石脑油等油品,并为全厂提供合格的燃料气。该项目的含硫污水主要来自以上装置的高、低压分离器排水,针对含硫污水的来源和运行过程中暴露的问题,对其解决措施进行分析和研究非常必要。

1 含硫污水来源及其性质

1.1 含硫污水来源

(1)煤直接液化装置含硫污水。煤直接液化装置含硫污水主要为携带煤粉的水、反应生成水、系统注缓蚀剂的溶解水以及煤浆制备和减压塔蒸汽抽真空后的冷凝水。装置的高中压注水回用的是煤浆制备和减压塔蒸汽抽真空后的冷凝水,未外引除盐水做注水使用。煤直接液化装置的含硫污水流程为:高中压注水及反应生成水,通过冷中分的界位控制阀走含硫污水外送线运送至罐区,煤浆制备部分的煤粉携带水和抽真空冷凝水,通过水泵送至注水罐入口,减顶抽真空冷凝水通过泵送至注水罐入口,两者混合后一部分进入注水罐做高中压注水使用,多余部分则并入含硫污水外送线,常压塔顶的含硫污水通过离心泵送至含硫污水外送线。

(2)加氢稳定装置含硫污水。加氢稳定装置含硫污水主要为高中压注水、反应生成水、分馏塔汽提蒸汽冷凝水及分馏塔顶注入缓蚀剂溶解水。装置的高压注水为环储的脱酚水,中压注水为回用水,设置除盐水流程,正常生产期间用于置换回用水。加氢稳定装置的含硫污水流程为:高中压注水及反应生成水通过冷低分的界位控制阀送至含硫污水总管,与分馏系统的含硫污水混合后送至含硫污水处理单元。

(3)加氢改质装置含硫污水。加氢改质装置含硫污水主要为高压注水、反应生成水及分馏塔顶注入缓蚀剂溶解水。装置的高压注水为环储的回用水,设置除盐水流程,正常生产期间用于置换回用水。加氢改质装置的含硫污水流程为:高压注水及反应生产水,通过冷高分及冷低分界位控制阀排至含硫污水总管,与分馏系统的含硫污水通过界位控制阀排至含硫污水总管混合后送至含硫污水处理单元。

(4)轻烃回收装置含硫污水。轻烃回收装置的含硫污水为系统注水及部分石脑油携带水,装置的注水为环储的回用水。轻烃回收装置的含硫污水流程为:塔罐的界位控制阀排放含硫污水至总管混合后送至含硫污水处理单元。

1.2 含硫污水性质

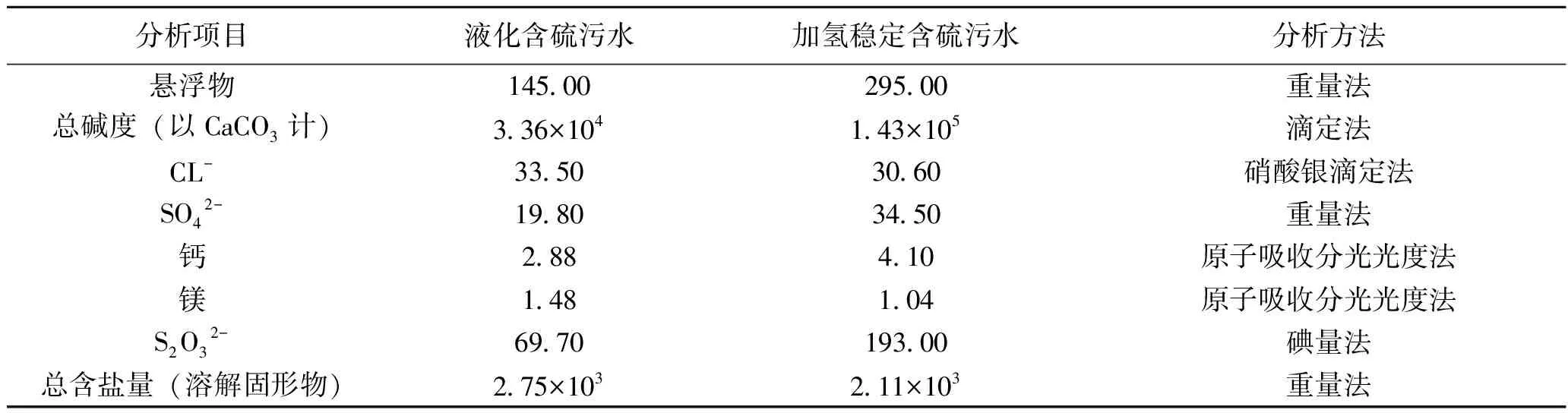

为了更全面掌握煤制油项目含硫污水的组成,分别对煤直接液化含硫污水和加氢稳定含硫污水进行分析,分析结果见表1。

表1 煤制油项目含硫污水分析结果 mg/L

续表

1.3 含硫污水量统计

根据煤直接液化、加氢稳定、加氢改质在不同负荷状态下所产生的含硫污水量不同的情况,分别选取系统在95%负荷、90%负荷、85%负荷、70%负荷和65%负荷下的注水和含硫污水量进行统计,统计结果见表2。

表2 煤制油项目注水量和含硫污水量统计结果

2 含硫污水水质成分分析

2.1 含硫污水气相负荷高问题

煤直接液化、加氢稳定、加氢改质控制含硫污水向下游输送压力为2.0~2.7 MPa,操作过程中含硫污水会溶解部分氢气、轻烃、氨和硫化氢等气体。操作过程不当时,含硫污水中溶解的气体还会增加,尤其是轻烃量增加明显。若出现分离器界位控制异常和操作不当时,容易造成分离器中大量气相窜入含硫污水。当含硫污水溶解气体较多或者大量气相窜入时,含硫污水进罐,减压闪蒸出大量的氢气、轻烃、硫化氢和氨,同时闪蒸出大量气体还会造成含硫污水系统气相负荷高,当酸性气火炬系统排放不及时又会引起罐体压力增加。因此为了维持罐体的正常操作状态,这些气体会从罐体呼吸阀或者水封系统中逸出,排入周围大气中。逸出气体会对环境造成严重污染,危害操作人员的身体健康,严重时还会造成罐体超压损坏,甚至发生火灾爆炸事故。

2.2 含硫污水带油问题

煤直接液化、加氢稳定、加氢改质向下游输送的含硫污水中均附带含量不等的油品,其中煤直接液化装置外送含硫污水是含硫污水带油的主要产生点,原因是煤直接液化反应过程中油品的密度大,含有较多的极性化合物,油水分离困难;产生含硫污水的输送过程多采用离心泵,含硫污水在泵体叶轮的高剪切力作用下,变成小分子油滴,使得油水混合更充分,分离更困难;煤直接液化装置在含硫污水产生的不同部位设置有利于油水分离的脱水包,共设置洗涤塔顶罐、常压塔顶罐、减压塔顶罐、冷高分和冷低分等脱水包,停留时间较短,分离效果差。含硫污水带油的另一个原因是当出现分离器液位、界位控制异常和操作不当时,容易造成分离器中大量油品窜入含硫污水[6],含硫污水带油会造成油品在污水处理装置的塔内积聚,破坏塔内气液两相的平衡,造成操作波动进而影响产品质量[7]。

2.3 含硫污水煤粉携带问题

煤直接液化含硫污水中存在煤粉携带问题,煤粉进入系统的粒度有严格要求,为保证煤的转化,煤粉粒度要求不大于74 μm的煤粉占比不小于80%,不大于210 μm的煤粉占比不小于99.9%,在此粒度要求下,煤粉漂移存在的装置中,煤浆制备洗涤塔罐的煤粉携带严重,冷高分和冷低分较严重,常压塔顶罐、减压塔顶罐次之[8]。含硫污水中煤粉的携带易引起含硫污水装置汽提塔塔盘结焦、堵塞问题,使换热器结垢、堵塞,降低汽提塔和换热器的热效率,影响平稳操作及净化水的质量。

2.4 含硫污水固定氨问题

煤直接液化、加氢稳定、加氢改质含硫污水中均存在固定氨的问题,固定氨来源于煤粉和外购油品。含氮化合物主要有脂肪胺及芳香胺类,吡啶、喹啉类型的碱性杂环化合物,吡咯、咔唑类型的非碱性氮化物[9],氯离子和含硫类离子来源于煤粉和外购油的携带,反应过程中形成氯化铵或硫酸铵等铵盐,易造成空冷结垢堵塞,若铵盐溶解在含硫污水中不易分离。

3 对策研究

3.1 含硫污水气相负荷高的应对措施

(1)延长含硫污水在分液包中的停留时间。含硫污水在分液包中停留时间越长,越有利于分离。为了延长含硫污水的停留时间,促进气相在含硫污水中的脱除,可对脱水包进行改造或者在以后的设计中实施。

(2)合理控制含硫污水分液包界位。上游各装置制定界位控制指标,定期调校仪表,根据分析结果调整界位计密度标准,保证界位计的准确显示,避免界位波动造成向下游携带油和气相。

(3)含硫污水设置脱气罐。脱气罐起到缓冲作用,脱除含硫污水中夹带的氢气、轻烃气,脱除的气相送至酸性气管网,脱气罐设置压控系统,避免上游控制不当造成的超压问题[10]。

3.2 含硫污水带油应对措施

(1)上游装置添加破乳化剂进行脱油。破乳化的作用是增加油与水的界面张力,使得稳定的乳化液处于热力学不稳定状态,破坏了乳化液。破乳化剂大都是水包油型表面活性剂,吸附在油-水界面,改变界面的张力或吸附在乳化剂上破坏乳化剂的亲水-亲油平衡,可使乳化液从油包水型转变成水包油型,在转相过程中便可将油水分离[11]。

(2)上游装置水力旋流器脱油试验。自20世纪70年代,英国南安普顿大学M.T.Thew 等研究人员研制出第1台商用高压静态水力旋流器进行油水分术离以来,对水力旋流器结构形式及流动特性的研究不断丰富并得到发展和应用[12],以水力旋流器为代表的离心分离技术因具有结构简单、无运动部件、体积紧凑、分离效率高等优点,使用范围较为广泛,其主要原理为:含油污水以一定的压力,由切向进料口进入水力旋流器内部,所产生的离心力超过1 500倍重力加速度,利用油和水的密度差,可以在2~3 s内实现油和水的良好分离。分离过程完全是在封闭状态下进行,净化后的液体和分离的介质均可由管道输送回收,实现了闭路循环,不产生二次污染。煤制油项目含硫污水水力旋流器分离效果统计见表3。从分离效果统计数据可以看出,水力旋流器对含硫污水的油水分离效果明显,可以作为下一步油水分离的探索方向。

表3 煤制油项目含硫污水水力旋流器分离效果统计mg/L

(3)含硫污水装置脱油设施。国内含硫污水除油主要有大罐重力沉降法和旋流除油设施,煤直接液化含硫污水装置除油采用的是传统的大罐重力沉降法,利用水和油密度不同将油脱除[13]。重力沉降除油一般设置2个大罐:重力沉降罐和进料缓冲罐。设置的沉降罐应保证充分的沉降除油时间,保证进塔水的油含量在100 mg/ L 以下。沉降罐和缓冲罐串联操作,两罐之间以倒 U 形管道连接,含硫污水自沉降罐顺着倒U形管道自流入缓冲罐:沉降罐出水线有管道和泵入口相接,以便非正常情况下含硫污水可由泵抽送至汽提塔汽提。为了保持沉降罐液面稳定,不因水的连续进入引起搅动而影响沉降效果,在罐内设置了内构件,不仅使油面稳定收集,而且使污水抽出时液面扰动较少。沉降罐和缓冲罐上部均设有除油口,上部污油顺着管道自流入污油罐,污水中携带的焦粉、淤泥等杂质则沉积在罐底,可在停工检修期间清除。

3.3 含硫污水携带煤粉的应对措施

(1)在源头重点部位进行煤粉过滤。煤浆制备洗涤塔罐携带煤粉最为严重,煤直接液化装置在2019年进行增设泵出口过滤器流程改造, 把原轻油泵出口2台过滤器中的1台移至含硫污水泵的总出口处,并设置过滤器跨线。改造后的过滤器用于洗涤塔罐外送含硫污水中的煤粉过滤拦截,滤芯孔径为30 μm,于2019年10月25日至11月20日试验了495 h,用人工清理的方式在过滤器上收集煤粉约200 g。由此可见,煤浆罐顶洗涤塔洗涤效果不好,导致气相携带煤粉量过多;改造利旧的过滤器处理能力过小,不能满足长周期运行;利用旧过滤器无正式的蒸汽吹扫线,人工清理难以将滤芯内部的煤粉彻底清理干净,需要扩大洗涤塔的洗涤能力或者酸性水增设正式过滤措施。

(2)含硫污水装置的过滤措施。在含硫污水单元加强过滤,以减少煤粉携带量。在混合含硫污水进入装置前设置过滤器,过滤器前加注破乳化剂,确保过滤器起到破乳和脱除煤粉的作用,使装置平稳运行,延长装置的开工周期。

3.4 含硫污水固定氨应对措施

(1)加强原料指标管控。煤直接液化煤粉每周进行氮元素分析,液硫添加控制系统,使硫化氢保持在1 000~2 000×10-6之间,煤粉氯含量最大控制在180×10-6,外购油氯离子要求小于20×10-6,加氢改质进料硫氮小于1 200×10-6。

(2)含硫污水注碱措施。含硫污水采用加碱汽提工艺,其在污水汽提装置中首先脱除硫化氢,进入氨汽提塔,通过注碱使氯化铵和硫酸铵在OH-存在的碱性条件下,生成游离的氨,维持系统150 ℃使其分离出来。注碱量严格控制,以防止过量的碱与酚反应形成酚钠盐而影响酚回收装置的操作,一般是按净化水pH不大于8.5来控制[4]。

4 结语

随着国际国内环保要求的逐渐提高,含硫污水存在的气相负荷高、污水带油、携带煤粉和存在固定氨等问题应持续关注。根据试验和分析数据,治理携带煤粉的过滤措施应进一步试验,采取在上游重点部位设置正式可切换过滤器进行处理,避免带入下游造成影响。水力旋流器在含硫污水的油水分离中效果明显,应加大与专业机构的合作,建议在煤直接液化装置的总出口设置专门的水力旋流器分离,减小油品携带,增加装置效益。破乳化剂近年已有技术上的新进展,在以后的设计中建议综合考虑,使油水分离在系统内完成,减小后续负荷和影响。