铁细菌对供水系统金属管材腐蚀行为的影响

2022-09-09张少通李伟英徐心远周淑云李宪宗

张少通,李伟英,*,徐心远,李 悦,梁 莉,周淑云,李宪宗

(1.同济大学环境科学与工程学院,上海 200092;2.同济城市规划设计研究院市政规划所,上海 200433;3.江苏银羊不锈钢管业有限公司,江苏无锡 214108;4.广东双兴新材料集团有限公司,广东佛山 528513)

目前,我国供水管材90%以上采用金属管材包括球墨铸铁、不锈钢管等[1],而在供水系统中金属管材容易发生腐蚀现象。供水金属管材的腐蚀可分为电化学腐蚀和微生物腐蚀[2]。微生物腐蚀不仅造成金属管材变薄,从而缩短其使用寿命[3],同时管壁生物膜在水流的不断冲刷下,使微生物(尤其是条件致病菌)进入水体从而增加了供水水质的生物安全风险,影响人类健康[4]。微生物附着在金属表面形成生物膜后主要通过影响电化学反应的阴极或阳极反应速率、改变腐蚀类型、新陈代谢产物影响腐蚀过程以及生物膜结构改变腐蚀环境等方式,参与金属的腐蚀过程[5-6]。关于以上微生物腐蚀作用的理论研究主要包括氢化酶阴极去极化理论、代谢产物腐蚀理论、浓差电池理论、直接与间接电子转移机理以及微生物群落协同与抑制腐蚀等[6-8]。目前发现参与微生物腐蚀的典型细菌有铁细菌(iron bacteria,IB)、硫酸盐还原菌以及硝酸盐还原菌等[9-10],其中IB是参与供水管材腐蚀的重要功能微生物[11]。Wang等[12]发现IB数量的增长促进了铸铁管内球状腐蚀结核的形成。同时,Wang等[13]研究指出IB联合其他细菌促进了腐蚀产物Fe3O4和α-FeOOH的形成。与此相反,研究发现IB和铁还原细菌与大量腐蚀产物之间的相互协同作用抑制了进一步的铸铁管道腐蚀[14]。Li等[15]在研究IB对碳钢的腐蚀作用时,指出在IB的作用下电化学的阴极和阳极反应速率加快。Liu等[11]研究发现,培养两周后的IB产生的胞外聚合物加速了碳钢的腐蚀。以上有关铁氧化细菌的腐蚀研究主要集中于球墨铸铁管材,对Q235碳钢的研究只有少量报道,对304不锈钢、316不锈钢管材的研究也鲜有报道。

因此,本研究针对304不锈钢、316不锈钢、Q235碳钢、球墨铸铁4种供水常用金属管材,使用电化学分析、扫描电子显微镜(scanning electron microscope,SEM)表面分析、X射线衍射(X-ray diffraction,XRD)分析方法,研究4种供水管材在有/无IB体系中的腐蚀行为及其特征,为控制供水金属管材腐蚀和保障供水系统水质安全提供理论指导。

1 材料与方法

1.1 试验材料

1.1.1 腐蚀试片的准备

选用304不锈钢、316不锈钢、Q235碳钢和球墨铸铁4种标准试片,尺寸规格按照《冷却水化学处理标准腐蚀试片技术条件》(HG/T 3532—2008)中的I型挂片(50 mm×25 mm×2 mm)加工。试验前对试片采用丙酮除去表面铁锈,后依次经过600、800、1 200目的砂纸打磨光滑,将试片浸泡在无水乙醇中,后置于干净的滤纸上冷风吹干。在无菌台上进行30 min紫外消毒,之后置于干燥器中保存4 h以上,待用。

1.1.2 IB的分离、纯化及鉴定

首先使用Winogradsky培养基[16]对供水管道中的IB进行富集培养,Winogradsky培养基的成分如下:NaNO3、MgSO4·7H2O、K2HPO4、(NH4)2SO4、CaCl2·6H2O质量浓度均为0.5 g/L,柠檬酸铁铵质量浓度为10 g/L,琼脂质量浓度为20 g/L。配制后的液体培养基的基本参数为:pH值为7.0,总有机碳质量浓度为2 506.7 mg/L,总铁质量浓度为2 137.4 mg/L,总硬度质量浓度为140.1 mg/L,总磷质量浓度为89.1 mg/L,总氮质量浓度为188.4 mg/L。平板培养后的IB菌落呈棕色平滑圆形,表面有金属光泽,培养结果如图1(a)所示。然后,进行3次平板划线完成纯化,划线结果如图1(b)所示。最后挑取纯化后的IB菌落到灭菌后的磷酸盐缓冲溶液中作为IB浓溶液,计数后放入-4 ℃的冰箱中保藏备用。

图1 Winogradsky培养基上生长的IB菌落Fig.1 Colonies of IB Grown on Winogradsky Culture Medium

将分离纯化好的IB菌液进行菌种鉴定,鉴定结果检测到完整的Bosea sp. Tri-49染色体全基因片段以及16S rRNA基因部分片段,证明该菌为氧化包西氏菌,属于α变形菌,根瘤菌慢生根瘤菌科。

1.1.3 试验装置

本研究的静态浸泡试验装置如图2所示。本研究采用三电极体系作为电化学测试装置(图3),工作电极为4种管材的标准试片,参比电极选用饱和甘汞电极,辅助电极采用纯度为99.99%的铂电极;采用0.1 mol/L氯化钾溶液为测试溶液。

图2 静态浸泡试验装置Fig.2 Static Immersion Test Bottle

图3 电化学测试装置Fig.3 Electrochemical Test Device

1.2 试验方法

使用IB纯菌配成确定浓度为110 000个/mL的IB菌液。将1 mL接种菌液加入到250 mL高压蒸汽灭菌后的Winogradsky液体培养基中为试验IB体系,并设置不加IB的250 mL相同的液体培养基作为空白对照。经计算得到,试验中所采用的Winogradsky培养基溶液的Langelier饱和指数(LSI)和Ryznar稳定指数(RSI)分别为-0.012(<0)和7.024(>6),故此溶液具有轻微腐蚀作用[17]。将处理完成的4种材料挂片完全浸泡于上述研究体系中,试验温度恒定为25 ℃,试验周期为两周。

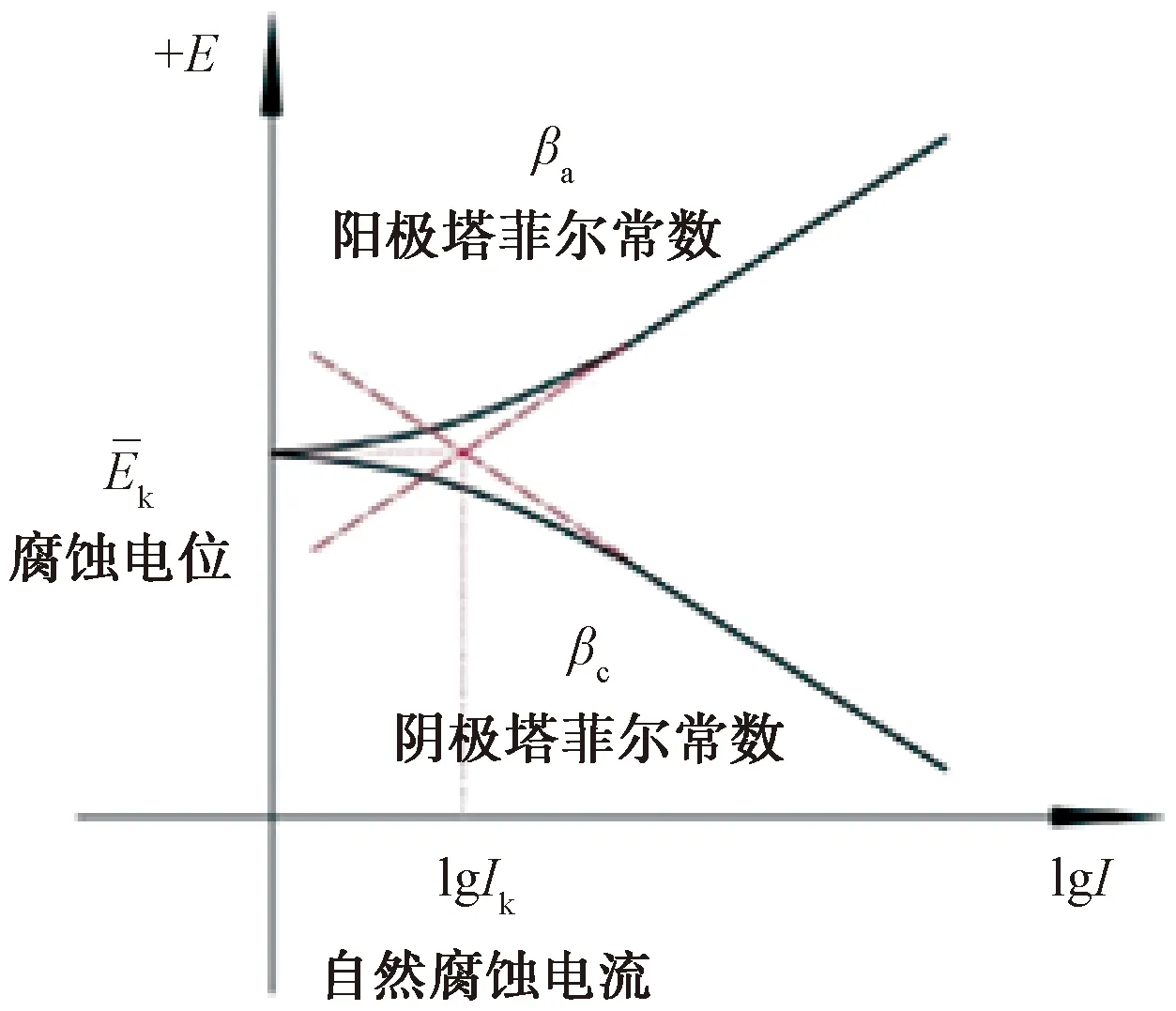

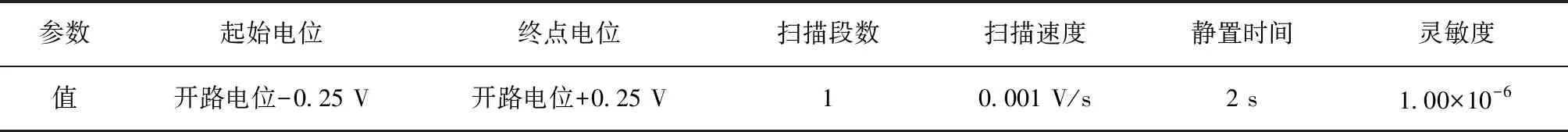

在图3装置下利用上海辰华CHI604E电化学工作站测量材料的极化曲线,然后通过CHI604E电化学工作站配套的分析软件采用塔菲尔曲线外延法(图4)对极化曲线进行拟合分析,得到材料的腐蚀电流和电位等数据。测定极化曲线时的参数设置如表1所示。

图4 塔菲尔曲线外延法Fig.4 Tafel Curve Linear Polar Epitaxy

表1 极化曲线测试各项设定参数Tab.1 Parameters Setup for Tafel Curve Test

浸泡试验结束后将挂片取出,采用SEM(日立S-480能量色散光谱仪,Bruker QUANTAX)对其表面形貌观察,并对其表面腐蚀产物进行射线粉末衍射仪(D8 Advance X)分析。

2 结果与讨论

2.1 电化学分析

2.1.1 腐蚀电流随时间变化规律

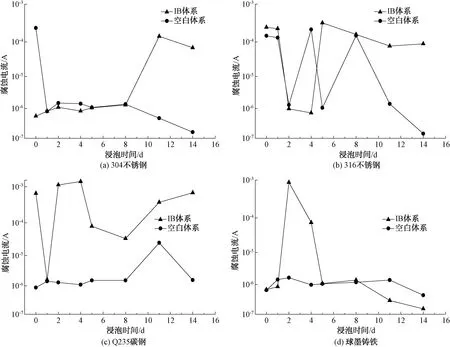

图5为4种管材的腐蚀电流随时间变化曲线。腐蚀电流与腐蚀速率成正比,腐蚀电流越大表明腐蚀速率越大[18]。在IB体系中,球墨铸铁和Q235碳钢的最大腐蚀电流值均在10-3A左右,而304不锈钢、316不锈钢的最大腐蚀电流值在10-4A左右,这表明IB对球墨铸铁和Q235碳钢的腐蚀作用比304不锈钢、316不锈钢更强。

图5 4种管材腐蚀电流随时间变化曲线Fig.5 Corrosion Current Curve of Four Kinds of Pipes with Time

由图5(a)可知,IB体系中,304不锈钢在试验前一周内腐蚀电流值较小,直到第11 d的腐蚀电流突然升高到空白体系的近百倍。316不锈钢同样在试验一周后IB体系与空白体系[图5(b)]出现了较明显的差别。316不锈钢在IB体系的腐蚀电流值在第2~4 d有明显下落,但之后重新升至10-4~10-3.5A。这可能因为IB前期在304不锈钢、316不锈钢致密的钝化膜上不易定植,所以前期IB对腐蚀电流影响不大,随着试验进行,304不锈钢、316不锈钢表面钝化膜不断被破坏,IB对其腐蚀作用开始显现出来,腐蚀不断增强。因此,IB对304不锈钢、316不锈钢腐蚀电流的影响相似并且都表现出试验前期腐蚀促进作用微弱而试验后期促进作用开始增强的变化趋势。

由图5(c)可知,Q235碳钢空白体系的腐蚀电流在10-6A左右,而含有IB体系的腐蚀电流在10-5~10-3A。二者最大相差在试验第2~4 d(1 258倍),之后IB体系的腐蚀电流开始减小。球墨铸铁的腐蚀电流数据[图5(d)]差异也主要出现在第2~4 d且相差倍数较大,其余时间差异均很小。这可能因为IB在前期较容易在球墨铸铁和Q235碳钢表面形成生物膜,对其腐蚀作用明显,所以前期IB体系的腐蚀电流与空白体系的差异明显;随着试验的进行,溶解氧的交换和补充仅从电解池盖的孔洞中进行,所以后期体系内溶解氧的消耗速率比补充速率更大,这导致试验体系内出现厌氧区和无氧区,从而抑制了IB细胞的生长繁殖,进而抑制了腐蚀反应的进一步发生,导致IB体系试验后期两种管材腐蚀电流与空白差异变小。这表明IB对球墨铸铁和Q235碳钢腐蚀电流影响相似并且都表现出试验前期腐蚀作用较强而试验后期促进作用逐渐减弱的变化趋势。这与IB对304不锈钢、316不锈钢的腐蚀作用规律刚好相反。

2.1.2 平衡电位随时间变化规律

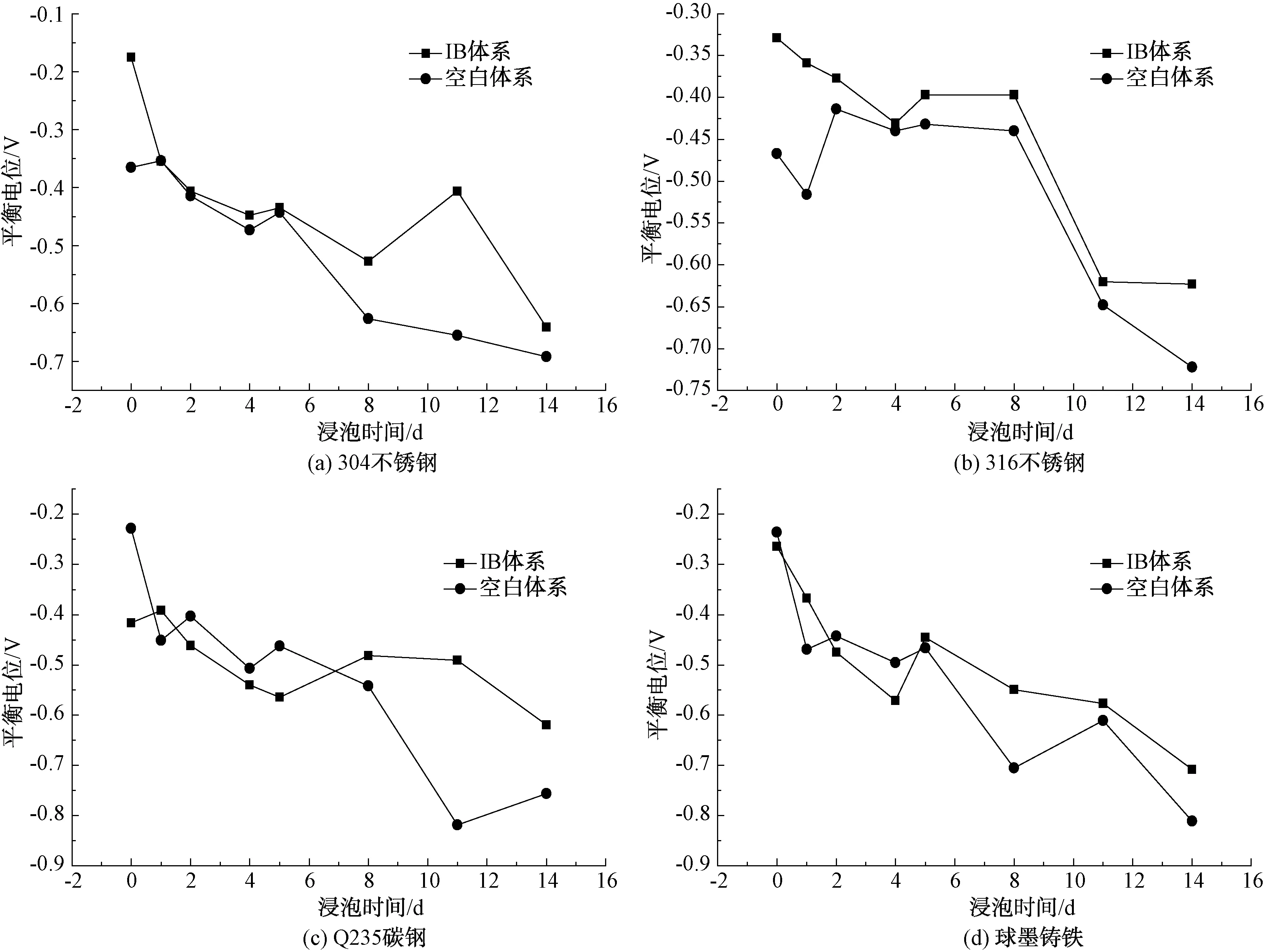

平衡电位的正负代表腐蚀反应在热力学上是否能够自发进行,平衡电位的移动反映腐蚀反应趋势。由图6可知,无论是否有IB参与,4种管材的平衡电位随时间的增加均向电位负方向偏移,表明材料表面的钝化膜逐渐被破坏,腐蚀反应在热力学上更易发生。但不同管材试验前后的平衡电位差并不一致。

图6 4种管材平衡电位随时间变化曲线Fig.6 Curves of Equilibrium Potential of Four Kinds of Pipes with Time

表2为各材料试验前后所测平衡电位的差值。其中,316不锈钢IB试验和空白试验的前后电位差绝对值较小,反映了316不锈钢材质在耐IB腐蚀上的稳定性较好;304不锈钢IB试验与空白试验的前后电位差较大,尽管其腐蚀电流并未反映出腐蚀的剧烈程度,但从电位变化趋势上可以看出相比于316不锈钢,304不锈钢耐IB腐蚀稳定性更差。另外,316不锈钢IB试验前后平衡电位差绝对值比空白值略有增加(0.039 V),这表明IB对316不锈钢仍造成了轻微腐蚀;304不锈钢IB试验的前后平衡电位差绝对值比空白试验增加了0.139 V,这表明了IB对304不锈钢腐蚀比316不锈钢更严重。316不锈钢在304不锈钢的基础上添加了钼元素,使其结构更稳定、耐氧化性更强,从而使得IB在316不锈钢表面更加难以附着。因此,IB对304锈钢腐蚀更加严重。

表2 试验前后各管材平衡电位差Tab.2 Equilibrium Potential Differences of Each Pipes before and after Testing

Q235碳钢和球墨铸铁空白试验前后平衡电位差都达到了0.5 V以上,这表明这两种材质更易腐蚀。球墨铸铁在IB体系的前后电位差绝对值要比Q235碳钢的更大,这表明球墨铸铁在IB作用下的平衡电位在试验周期内向负方向移动更大,腐蚀反应趋势更大。这可能因为球墨铸铁表面较为粗糙而且耐氧化性较差,使得IB在球墨铸铁表面易于生长繁殖,造成腐蚀作用更强。因此,IB对球墨铸铁的腐蚀比Q235碳钢更严重。

2.2 材料腐蚀形貌分析

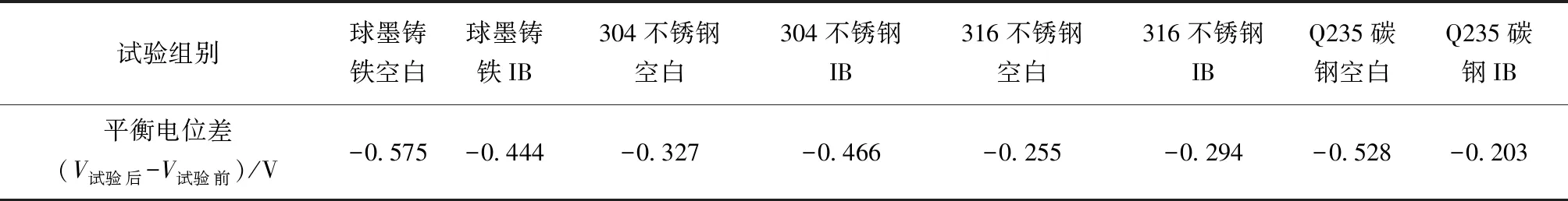

试验结束后对挂片进行形貌观察,如图7所示,球墨铸铁与碳钢表面暗黑而不锈钢组表面则更加光亮。

图7 试验后挂片样品表面图Fig.7 Surface Morphology of Four Kinds of Pipes after Testing

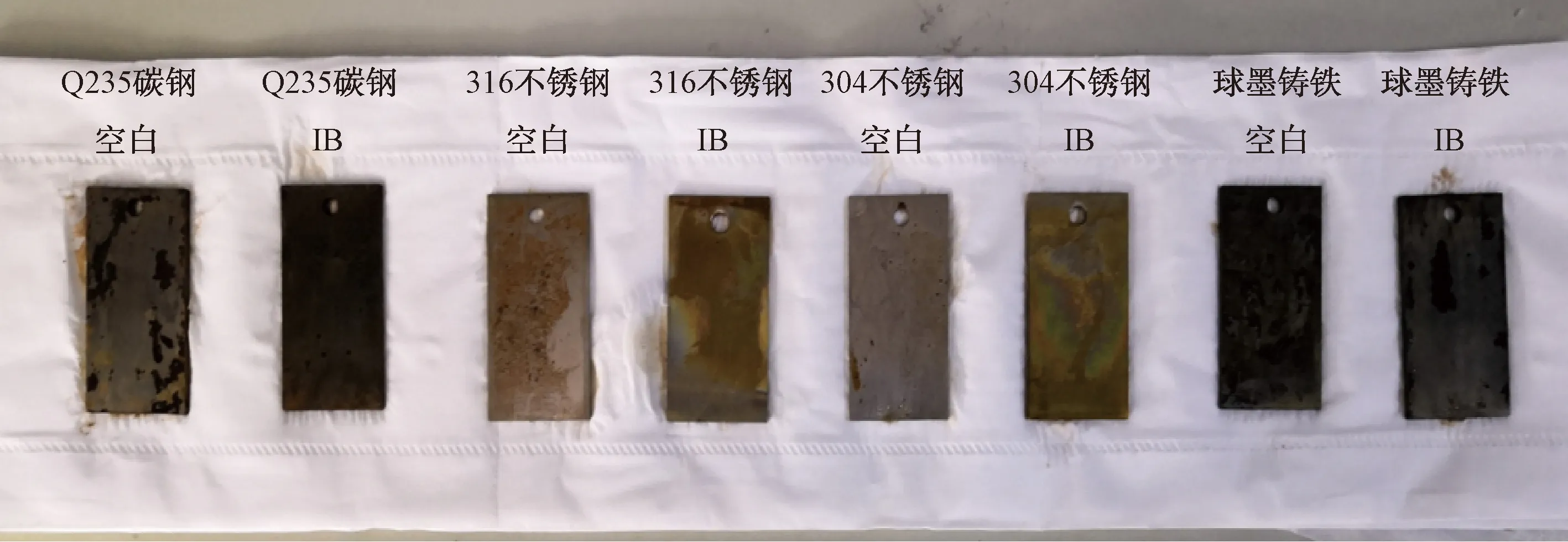

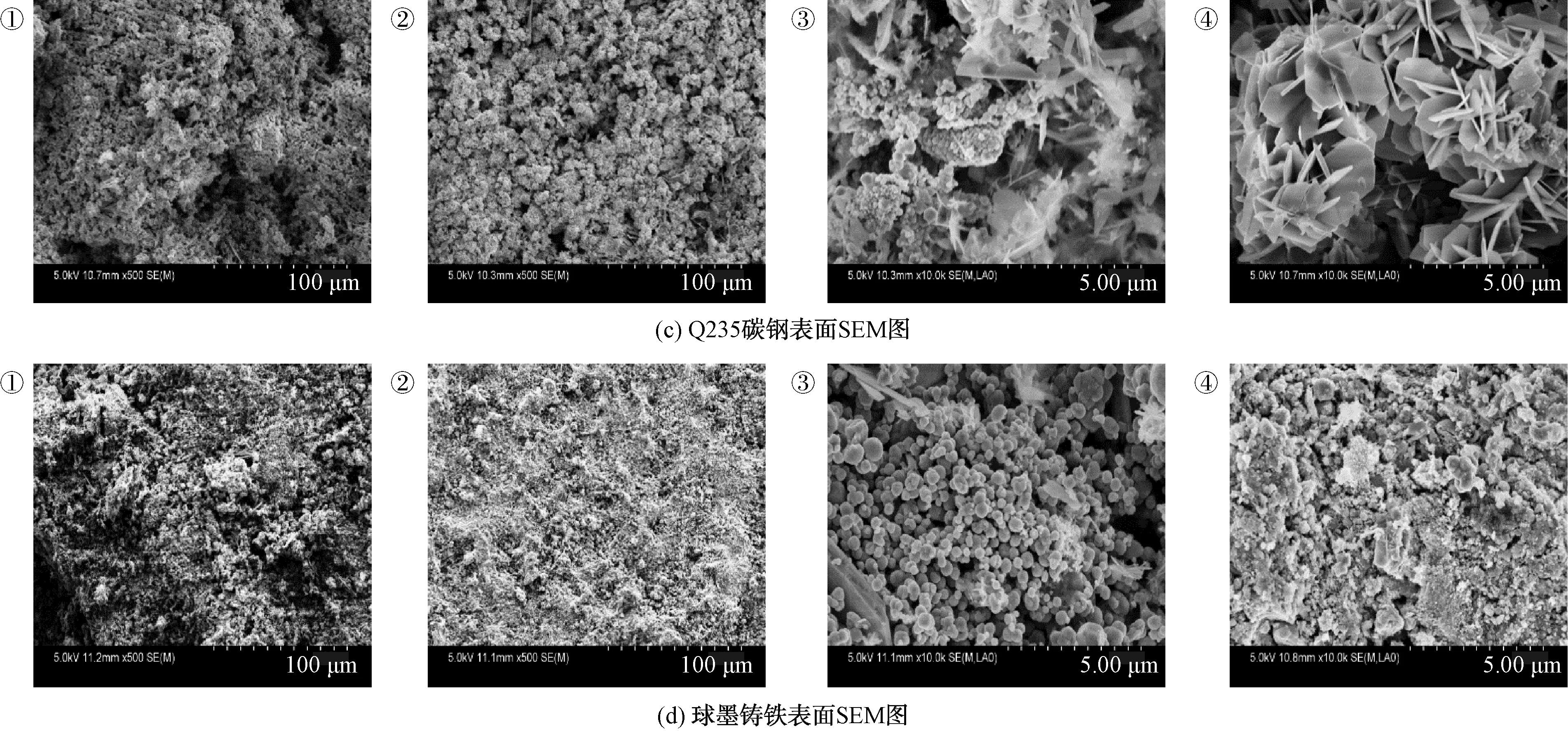

在试验结束后将置于电解池中的各管材挂片取出进行扫描电镜观察(图8)。在500倍电镜下观察,可以看到在IB体系中,304不锈钢、316不锈钢表面出现了腐蚀薄层[图8(a)①和图8(b)①],而空白体系下两种不锈钢材料表面较为干净,仅发现少量呈点状分布的腐蚀产物[图8(a)②和图8(b)②]。在10 000倍下,由图8(a)③和图8(b)③可知,IB体系中的304不锈钢表面可观察到大量细菌附着在一定量的腐蚀产物上,316不锈钢表面发现少量且形态较小的细菌附着在腐蚀产物中。这可能是由于在试验后期304不锈钢、316不锈钢表面钝化膜逐渐被破坏,IB逐渐在材料表面生长繁殖并参与到腐蚀过程中,使得不锈钢表面出现较薄的腐蚀层并发现大量细菌,这与前面2.1.1小节腐蚀电流的变化规律的分析是一致的。而空白体系下[图8(a)④和图8(b)④]304不锈钢表面能观察到形状较小的表面腐蚀瘤(直径约为10 μm),316不锈钢表面观察到的表面腐蚀瘤更小(直径约为5 μm),可认为未发生明显腐蚀。这也表明,IB在一定程度上促进了304不锈钢、316不锈钢的腐蚀,且对304不锈钢腐蚀作用更强。

注:①和③分别为IB体系下材料同一位置的500倍和10 000倍图像,②和④分别为空白体系下材料同一位置的500倍和10 000倍图像图8 各材料表面形貌SEM图Fig.8 Surface Morphology SEM of Four Kinds of Pipes under 500 and 10 000 Magnification

同样在500倍观察下,IB体系中的Q235碳钢和球墨铸铁表面较为密集地堆积着大量的腐蚀产物[图8(c)①和图8(d)①]。而在空白体系下,Q235碳钢表面均匀覆盖着球状腐蚀产物[图8(c)②],球墨铸铁表面凹凸不平地分布着大量小型腐蚀颗粒物[图8(d)②]。在10 000倍下,IB体系中Q235碳钢[图8(c)③]可较为清晰地观察到针状和片状腐蚀产物之间存在一定量的细菌附着,球墨铸铁[图8(d)③]表面发现大量球状、外表光滑的细菌附着于腐蚀产物之中。这是由于在试验前期IB在球墨铸铁和Q235碳钢表面大量附着,对前期材料产生了强烈的腐蚀作用,形成了较多的腐蚀产物,并且在腐蚀产物中间开始生长繁殖。在空白体系下[图8(c)④和图8(d)④],10 000倍观察下Q235碳钢表面形成了大量针状和片状腐蚀产物,而球墨铸铁表面碎石状堆积着腐蚀产物,这表明在空白体系下球墨铸铁和Q235碳钢发生了一定程度的腐蚀作用,且球墨铸铁表面发生局部点蚀作用。综合两种体系下球墨铸铁和Q235碳钢表面形貌特点,可认为IB对上述两种材料产生了较强的腐蚀作用,且对球墨铸铁的腐蚀更加严重。这与2.1.2小节平衡电位随时间变化规律的分析是一致的。

由电化学数据和SEM图像的结果综合分析可以得到,IB对球墨铸铁的腐蚀作用最严重,其次是Q235碳钢。IB对不锈钢在试验周期内的腐蚀作用与球墨铸铁和Q235碳钢相比弱,并且对304不锈钢的腐蚀影响比316不锈钢更严重。

2.3 腐蚀产物XRD分析

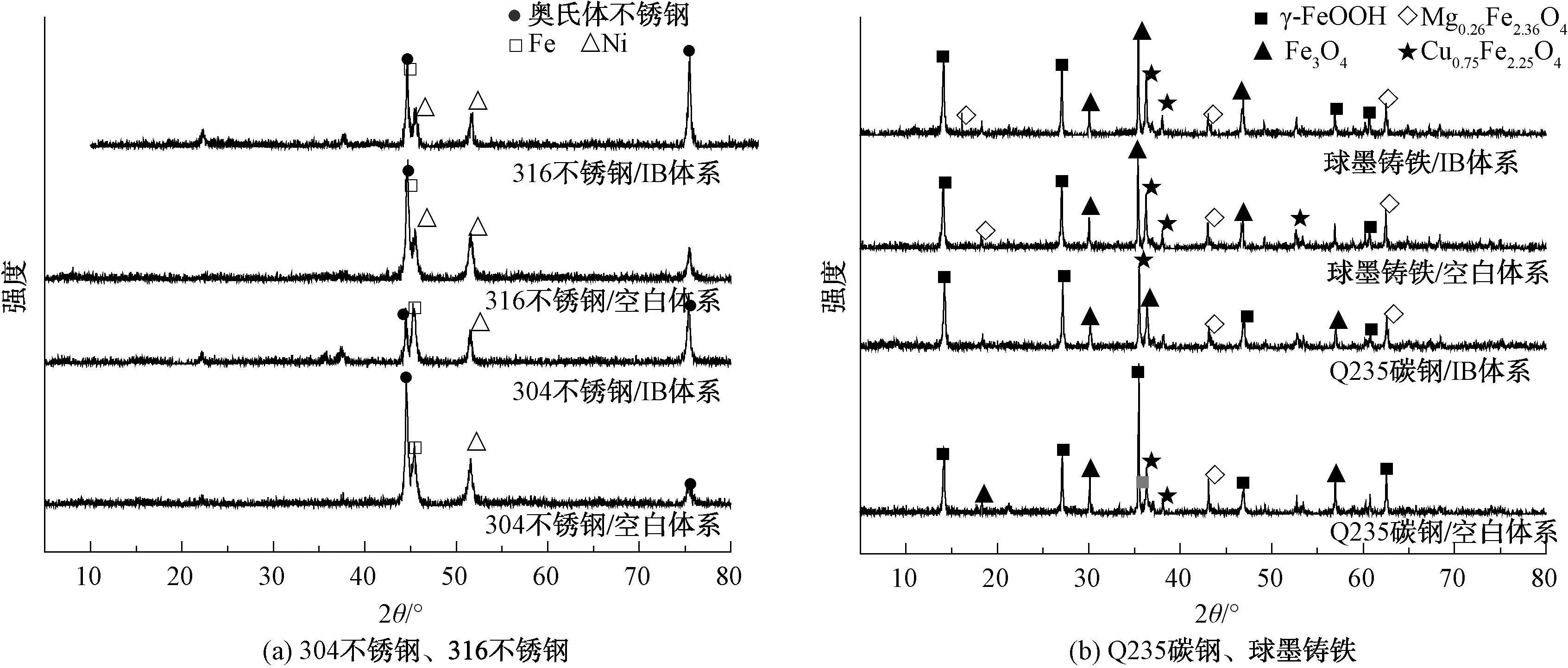

图9为304不锈钢、316不锈钢、Q235碳钢、球墨铸铁4种管材在试验结束后的腐蚀产物XRD图。在IB体系内,304不锈钢、316不锈钢表面较为干净,无足够的腐蚀产物粉末可供XRD分析,因此,在实际试验中以不锈钢挂片本身作为观测对象。由图9(a)可知,304不锈钢、316不锈钢出现的主要衍射峰为3个,对应材料本身发出的衍射峰。由于基底衍射峰强度太高,在图像上未能观测到其余较大的衍射峰。

由图9(b)可知,在IB体系中Q235碳钢腐蚀产物主要有Fe3O4、γ-FeOOH、镁铁氧化物,其中FeOOH同样有多种空间群结构。球墨铸铁在IB的作用下腐蚀产物的类型与Q235碳钢基本一致,主要有Fe3O4、纤铁矿γ-FeOOH、镁铁氧化物、铜铁氧化物,同时也能检测到少量FeOOH,这表明球墨铸铁上的腐蚀产物已有大量积累[图8(d)]。

图9 4种管材腐蚀产物XRD衍射图Fig.9 XRD Diffraction Patterns of Four Kinds of Pipes Corrosion Products

从两种体系下球墨铸铁和Q235碳钢表面腐蚀产物的XRD结果来看,IB促进了两种材料的腐蚀过程,但并未对腐蚀产物的类型产生影响。这可能是因为铁氧化细菌在材料腐蚀反应中由于自身的生长需要加速了阳极反应速率[15,19],也就是加速了材料表面铁的溶解,从而增加了总反应速率,但并未改变整体腐蚀反应的结果,从而未对腐蚀产物的类型产生较大影响。

3 结论

(1)在IB作用下,304不锈钢、316不锈钢腐蚀速率在随时间的增加逐渐增大,而Q235碳钢、球墨铸铁腐蚀速率则随着随时间增加先快速增大后逐渐减小。

(2)由电化学分析和SEM表面分析结果得出,IB对4种金属管材腐蚀的促进作用排序为球墨铸铁>Q235碳钢>304不锈钢>316不锈钢。

(3)IB并未改变金属管材表面腐蚀产物类型。Q235碳钢和球墨铸铁腐蚀产物主要为Fe3O4、FeOOH、镁铁氧化物,但这些腐蚀产物在304不锈钢、316不锈钢表面未检出。