某款发动机贴合试验活塞裙部开裂问题解析

2022-09-08乔彦超栾永东张亚林白小婷

乔彦超,栾永东,张亚林,白小婷

(宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336)

0 引言

曲柄连杆机构(如图1)为发动机的核心机构,承受燃烧压力,将气体力转化为活塞的直线运动,再通过连杆摆动和曲轴旋转转化为旋转动力输出。活塞组与缸套、缸盖密闭形成燃烧室,承受燃烧压力和温度,转化气体力为直线运动力,活塞在发动机中扮演重要角色,其可靠性直接决定着发动机的使用寿命。

图1 曲柄机构

1 故障描述

某机型在活塞贴合试验完成(发动机运行96.5 h)后,拆机时发现第3缸活塞裙部存在一条白色印记(如图2),位置为活塞主推力侧裙部,通过显影剂对活塞表面情况进行分析,发现白色印记从裙部内侧贯穿外侧,初步确定缺陷为裙部产生裂纹,活塞裂纹分布在止口到大点位置(如图3)。

图2 故障活塞裙部

图3 活塞裙部裂纹

2 故障原因分析

1)装配。现场对活塞装配过程进行分析,现场装配步骤分为活塞环装配和活塞销装配。活塞环为设备自动装配,油环气环定位为活塞内腔,顶部压紧,定位和压头均为硬质塑料,不会造成金属裂纹,通过验证100个活塞,活塞表面均无裂纹等异常问题;活塞销装配过程为活塞反向定位压紧,人工将活塞销和连杆装配完成,过程无压伤等造成活塞应力过大的异常操作,无裂纹问题。

2)材料。对失效活塞进行金相分析后发现:失效活塞金相微观组织中有Si析出,属于标准的过共晶组织;未见初晶Si粗大及偏析,组织健全,可判定金相组织正常,判定级别为2级(如图4)[1]。对失效活塞硬度分析后发现:活塞本体硬度金相检测,硬度检测共3个位置(如图5),硬度实测数据分别为69.6、70.6、68.7 HRB,均在65~81 HRB范围内,符合要求,活塞本体硬度无异常。

图4 金相组织(×500)

图5 硬度检测位置

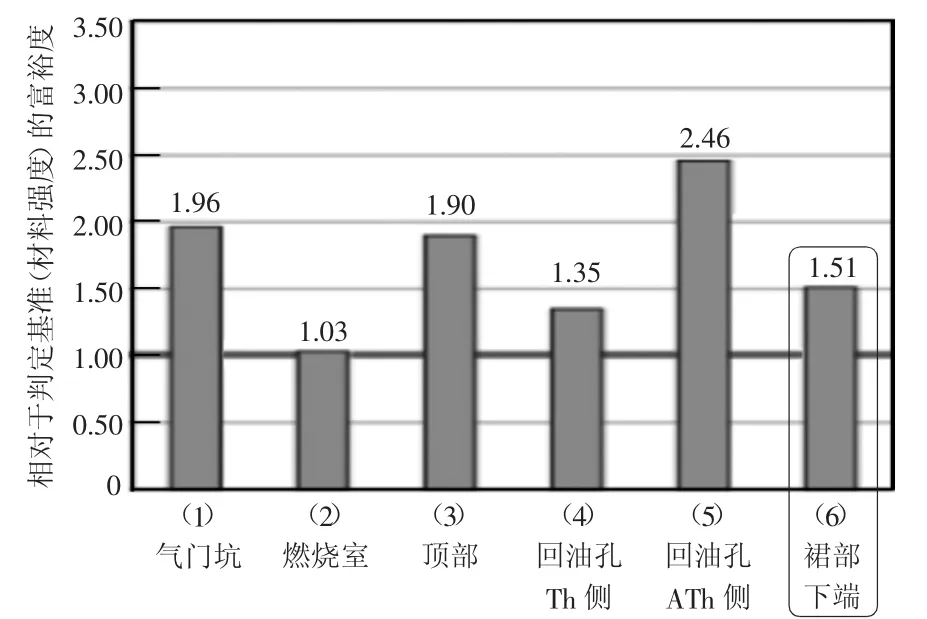

3)活塞强度。增加爆发压力、活塞往复惯性力及热负荷等条件模拟发动实际运作条件,活塞安全系数要求大于1,经过仿真分析(如图6),活塞气门坑、顶部、燃烧室及裙部等本体安全系数均大于1,失效位置安全系数为1.51,满足设计要求,活塞无开裂问题。

图6 活塞安全系数分析

4)配缸间隙。对该机型活塞配缸间隙进行分析计算,活塞配缸间隙范围为0.038~0.062 mm,通过对比,配缸间隙在其机型的范围内,未超出设计极限,配缸间隙理论设计合理;对失效活塞配缸间隙进行测量评价,失效活塞基本径为81.964 mm,失效活塞对应的缸体缸孔直径为82.013 mm,活塞和缸孔直径均合格,通过计算失效活塞的配缸间隙为0.049 mm,配缸间隙中值为0.05 mm,配缸间隙趋于中值,配缸间隙无问题。

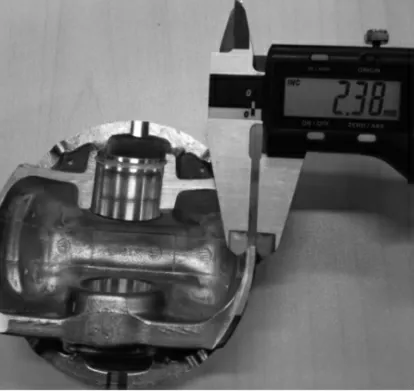

5)活塞尺寸。失效活塞尺寸未见异常,其中大点位置裙部壁厚为2.38 mm,规格值为(2.5±0.5)mm(如图7),满足要求。裙部基本径要求为81.965 mm,销孔内径要求为21 mm,压缩高度为29.65 mm,顶环槽宽度要求为1.2 mm,第二环槽宽度要求为1.2 mm,油环槽宽度为2.0 mm,燃烧室容积为8.91 cm2,孔偏心距为0.6 mm,轮廓型线等产品尺寸均满足设计要求,无异常[3]。

图7 活塞裙部壁厚

6)缸体、曲轴、连杆尺寸。缸体:缸孔直径检测合格,缸孔圆柱度检测合格,缸体曲轴孔中心到顶面距离及缸孔、主轴孔位置度满足尺寸要求。曲轴:曲轴主轴颈和连杆直径尺寸合格,曲轴曲柄半径合格。连杆和活塞销:连杆大小头孔直径及中心距合格,活塞销直径及圆柱度满足要求,对手件尺寸均满足要求。

7)异物进入。活塞裙部(如图2)表面无磕伤、拉痕等问题,缸孔(如图8)未见拉痕、磕伤,排除异物进入可能性。

图8 缸孔内壁

8)异常燃烧。对试验台架数据进行分析,台架监控过程数据无早燃和爆震问题,活塞顶部和缸盖燃烧室无严重积碳等异常问题,排除异常燃烧等造成活塞裂纹的可能。

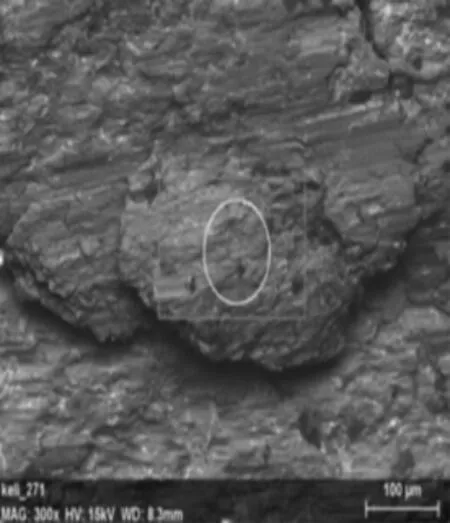

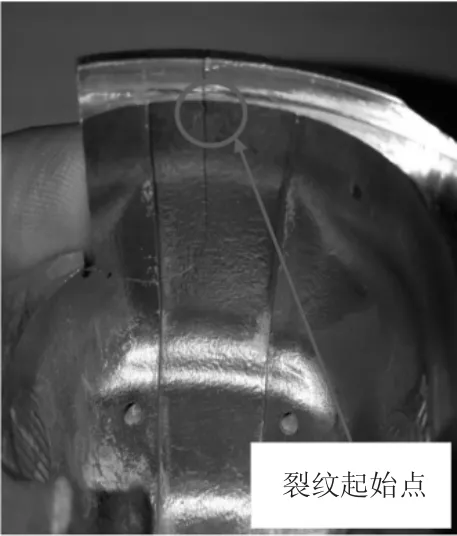

9)铸造缺陷。铸造过程:同批次铸造过程进行追溯,保持炉铝液温度要求为(780±20)℃,实际为782 ℃,合格,模具头部温度要求为300~420 ℃,实际为380 ℃,外型温度要求为210~300 ℃,实际为272 ℃。活塞表面无冷隔、凹陷、欠铸及突起缺陷;活塞裙部存在裂纹,对裂纹断口进行分析,裂纹起始点在活塞内腔止口边缘(如图9),电镜检查断口未见铸造缺陷、夹渣物存在(如图10)[2]。

图9 断口形态

图10 电镜分析

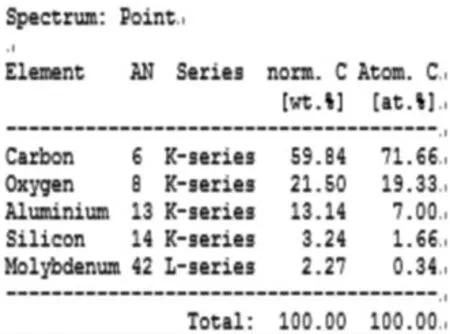

对裂纹起始点进行成分分析[4](如图11),未见铸造氧化物存在(如图12);裂纹起始点存在外力引起的撕裂状裂纹和缺肉现象(如图13)。通过对断口分析,断口为撕裂状裂纹,结合缸孔内壁和活塞裙部无异常磨痕和磕伤现象,初步确定活塞裙部受外力影响,导致裂纹产生。

图11 化学成分分析

图12 金属表面型态

图13 撕裂状裂纹

10)生产过程排查。对活塞加工生产过程排查,发现在加工外圆面工序(如图14),工装存在防止反放防错挡块,由于活塞内腔为非对称结构,员工未识别活塞正反导致活塞反放(如图15),启动设备,活塞头部压紧工装下压时会导致活塞倾斜,内腔支撑块同时支撑活塞,活塞与支撑块干涉(如图16),导致局部应力集中,产生挤压缺陷。此活塞在装机运转中会产生裂纹。

图14 活塞正放状态

图15 活塞反放状态

图16 活塞挡块干涉状态

11)故障复现。在失效复现试验中,各选取4只活塞进行正反放夹紧试验,和正放活塞对比分析。反放活塞验证,在夹紧位置有2个较明显夹痕存在(如图17),位置距成品活塞底部约2.5 mm,该高度为止口台阶高度,而正放活塞后内腔无夹痕,对比失效活塞裂纹起始点位置(如图18)与反放活塞的夹点位置,发现夹点位置1与裂纹位置相吻合。

图17 活塞反放压紧验证

图18 失效活塞裂纹位置

活塞裂纹问题为供应商加工过程中活塞反放导致,活塞反放时活塞倾斜,当顶部施加压紧力,此时内腔的支撑点与活塞接触面积变小,产生应力集中点,导致活塞运转过程中产生裂纹。

3 整改对策

1)将工装底座上的防错挡块去除,避免防反后产生内腔挤压。在模具头部增加凸起,铸造后活塞顶部形成一个凹坑(如图19),增加顶部压盖气密检测,如果放反,气密不合格会触发报警,设备停机。

图19 活塞顶部状态

4 效果验证

对整改后样件完成单体耐久试验验证,试验通过,整改后产品未出现活塞裙部裂纹问题,证明该整改是有效的。

5 结语

针对活塞裙部裂纹问题的排查和解决方向如下:对故障件进行断口分析,确定断口形式,分析断裂失效机理,通过开展相关匹配零部件尺寸检测,排查设计尺寸是否满足要求,结合断裂机理进行生产过程和装配过程排查,识别异常点,结合故障复现等方式最终确定裂纹产生的原因,根据裂纹产生的原因提出对策,保证彻底解决此模式的裂纹失效,本文通过解决生产过程中的干涉问题,解决了活塞裙部裂纹的产生。