增材制造铝合金接头构件静力试验方案的设计与验证

2022-09-08宋欣刘桐言年乐奇温顺达

宋欣, 刘桐言, 年乐奇, 温顺达

(1.哈尔滨理工大学机械动力工程学院,哈尔滨 150080;2.中国商飞北京民用飞机技术研究中心,北京 102211)

0 引言

增材制造(Additive Manufacturing,AM)技术也称为3D打印技术,采用材料逐层堆积的方式制造出复杂构型的实体零件,结合结构优化技术可以大幅降低传统方式设计和制造的零件质量,使其在航空航天、机械、医疗和汽车等领域得到了广泛的应用[1-3]。而增材制造工艺,尤其是金属零件的增材制造,尚存在一些基础问题,从而限制了其应用,需要针对不同打印材料、打印工艺和构件力学性能之间的影响关系,开展广泛的试验研究,其中,静力试验在试验验证体系中起到重要作用[5-7]。本文以增材制造的铝合金接头为研究对象,并依据给定的工况条件设计了静力试验方案并进行试验验证,可为其它增材制造零件静力验证方案的设计提供理论参考和技术基础。

1 试验工况要求与试验设备

1.1 静力验证的工况要求

增材制造铝合金接头样件外形尺寸约为219 mm×172 mm×108 mm,外形如图1所示。

图1 试验件外形

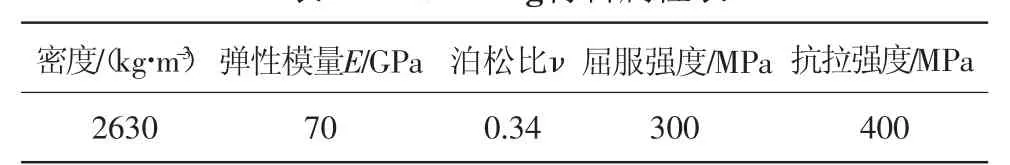

AlSi10Mg材料属性表如表1所示。

表1 AlSi10Mg材料属性表

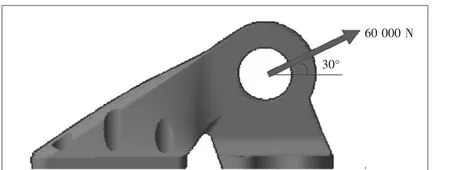

如图2所示,工作载荷作用于耳片处,大小为60 000 N,斜向上方向与底部面板成30°夹角,接头底部螺栓孔全部固支约束。

图2 接头静强度试验工况

1.2 试验仪器与设备

由于试验件的尺寸较小,可利用试验机进行加载,试验载荷的示值精度可由试验机载荷精度来保证,本试验采用经过定标的SDS200 kN系列电液伺服动静万能试验机试验前经过专业定标保证加载示值精度(0.5%)。

■■应力测量可采用应变仪与应变片,获得应变测量数据后,利用公式计算应力。在试验前,利用45钢标准试验件对应变仪的输入参数进行定标,测试数据通过在试验件上粘贴应变花获得,应变花采用中航工业电测仪器股份有限公司的BE120-2CA-P200高灵敏系数三轴电阻应变花(0°、45°和90°),应变电桥采用适用于测量拉压和弯曲应变的1/4桥路,并配以温度补偿片。

2 基于载荷误差分析的夹具设计

试验件的加载方向与试验机加载方向保持一致,加载方式可利用销轴穿过耳片并通过试验机对销轴中部施加拉载荷,保证加载位置满足工况要求;载荷大小由试验机精度保证;因此,只需对加载方向偏差引起的加载误差进行分析,即可确定夹具设计和试验件装配指标。

2.1 载荷方向变化的误差分析

在总载荷F大小保持不变的前提下,加载方向的变化将导致各坐标载荷分量大小的变化。在加载点处建立坐标系,如图3所示。其中X、Y、Z为试验件的整体坐标系;X′、Y′和Z′为试验机坐标系,X′为试验机夹头的夹持方向,Y′与试验机加载方向一致;α、β和γ分别为F与X、Y和Z轴的夹角;根据工况分析可知接头载荷在Y、Z平面内,因此,在保证试验机上下夹持面共面的前提下,加载方向偏差主要为Z′与Z轴的夹角γ′的变化。

图3 接头载荷坐标系

根据理论力学直接投影法,反求总载荷与各坐标轴之间的夹角,计算公式为:

式中:FX、FY和FZ分别为总载荷F在X、Y和Z轴上的分力;cos2α+cos2β+cos2γ=1。

由接头几何结构模型可知,X轴为接头耳孔环面的轴线,加载装置的轴线与其夹角的偏差,可通过夹具的设计、加工与装配公差将角度偏差限制在较小的范围内。因此,FX的变化对加载方向的影响可忽略。当载荷方向偏斜1°时,利用式(1)计算可得,载荷偏差为0.015%,因此,在夹具设计与试验件装配时,需要保证试验件加载方向与试验机加载方向的角度偏差小于1°。

2.2 试验夹具设计与校核

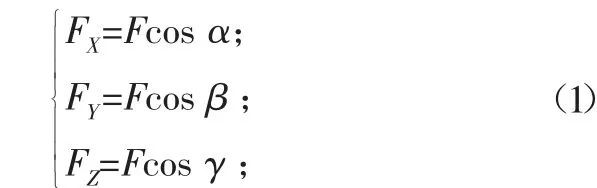

根据图2所示工况要求和SDS200 kN系列电液伺服动静万能试验机加载方向的特性设计夹具,设计一个上夹头连接接头,固定在试验机上夹头,在接头试验件耳片处设计一个圆柱销连接上夹头,圆柱销、接头试验件、上夹头连接接头孔之间配合为间隙配合;下夹持板的斜面角度设计为30°,试验件通过螺栓固连在下夹持板上,下夹持板的夹持面与下夹持板底部平面垂直,要保证接头试验件固定在斜面时上夹头的加载方向和下夹持板的夹持面中线处在同一平面内。

上夹头连接接头和销轴采用调质的45钢,热处理制度为850 ℃正火、840 ℃淬火、600 ℃回火,屈服强度不小于355 MPa;接头试验件与下夹持板采用M6、12.9级螺栓连接。为保证试验的可靠性,下夹持板材料采用锻钢,设计为整体式零件,避免因较低成本的多层叠加厚板加工可能存在的层间缺陷引起的强度不足。采用线切割加工保证了加工精度。

在夹具设计和制造过程中,通过保证夹具上夹头连接接头孔和销孔的同轴度、下夹持板的夹持面与下夹持板底部平面垂直度及螺纹孔的位置等公差,进而降低加载方向的偏差。夹具设计完成后,利用ANSYS对夹具装配体进行静力学分析。上夹头施加远端载荷F=60 000 N,方向与试验机加载方向一致;下夹持板夹持面部分施加固定约束;上夹头连接接头孔、接头试验件销孔和圆柱销设置接触约束;接头试验件与下夹持板在螺纹孔处设置绑定约束;网格单元采用大小为5 mm的四面体网格进行划分,单元总数量为156 763。装配体模型如图4所示。

图4 接头静力试验夹具有限元分析模型示意图

图5所示为按实际工况加载后的有限元仿真计算Mises应力云图,单位为MPa。由分析结果可知,排除加载区域和固定约束等边界处的应力奇异结果,接头试验件、上夹头和圆柱销、下夹持板的最大应力均低于材料的屈服强度,满足工作要求。

图5 有限元仿真结果Mises 应力云图

3 铝合金接头试验件的静力试验

3.1 试验件粘贴应变片位置的选择

为提高应变花的测量精度及估算试验件强度,选择试验件上排除应力奇异处的应变(应力)较大且曲率较小的平面作为应变花粘贴区域,其中:C1和C2应变花的0°与X轴方向一致,因此虽然应变花测试点的位置接近,但应变花粘贴区域不同;D1和D2选择的位置为耳片两侧外表面,应变花测试点和粘贴区域一致,即两片应变花的0°和90°应变片定义相反,在有限元分析中二者的应力应变一致,因此可用试验实测数据验证是否出现偏载情况。试验件和有限元仿真中两应变花的测试点如图6、图7所示。

图6 有限元中应变花位置示意图

图7 试验件应变花粘贴位置示意图

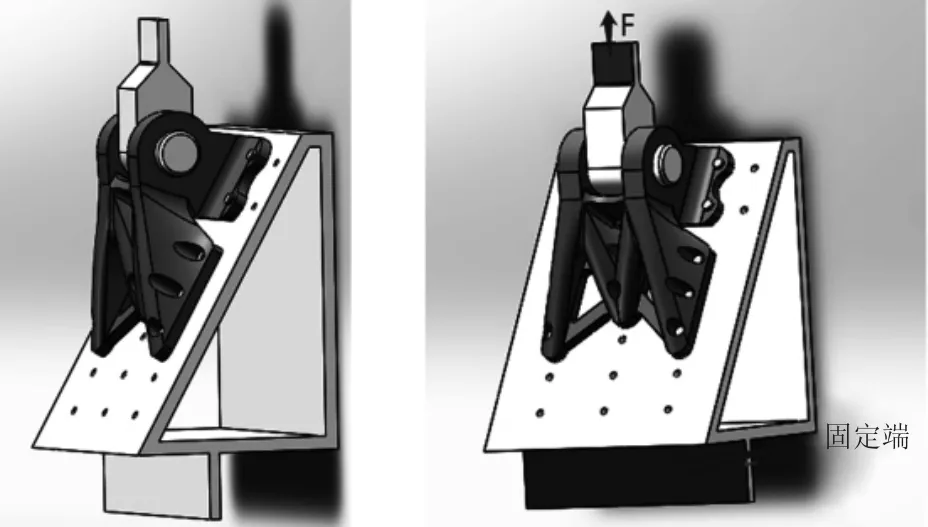

3.2 试验件的安装和预加载

根据试验件装配指标,当试验夹具与试验件装配夹紧后,需进行加载头对中,并应利用角度测量仪测试夹具的角度偏差是否小于1°。图8为试验件装夹后的对中与角度测量结果,满足要求。

图8 试验件装夹后的检测

正式试验之前,试验机和应变仪进行预热后,首先进行预加载。预试载荷逐步加载至工况载荷,初次加载不超过工况载荷的50%,次级载荷不大于工况载荷的80%。预试主要是消除试验件与工装间隙,检查各加载和测试设备运行是否正常,控制参数是否合理,保护措施是否稳妥可靠,采集设备是否正常,并排除预试中检查出的可能影响试验正常进行的问题。

预试加载和卸载过程中,同步进行应变测量,通过应变数据判断是否有偏载情况,螺栓连接是否紧固,当应变仪和试验机的应变、位移和载荷示值稳定后,开始正式试验。

3.3 试验结果

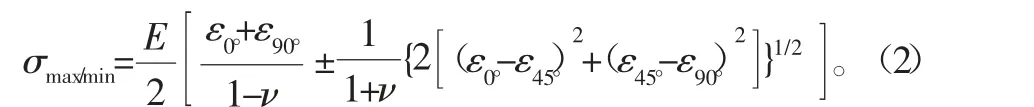

根据应变花测量出的3个方向的应变值ε0°、ε45°和ε90°,可用材料力学式(2)计算最大/最小主应力σmax/min。主应力是与人为选择的参考坐标无关的有符号的实数,是相应点处任意截面上正应力的最大值或最小值,因此更适合作为复杂结构的试验数据和有限元仿真结果的比对参数。

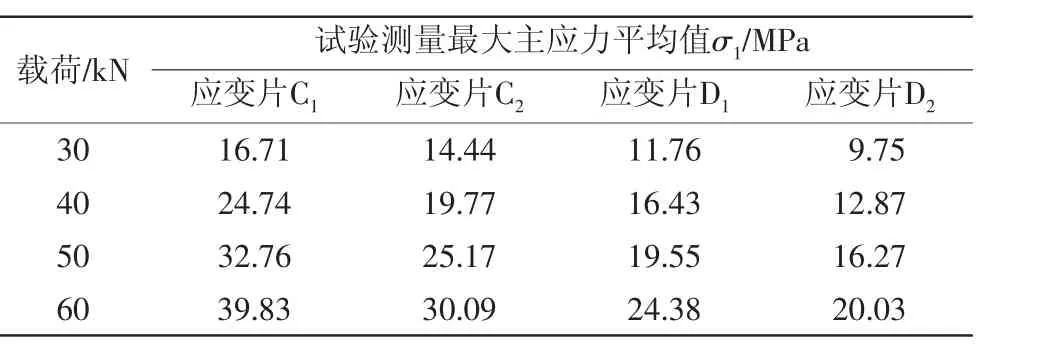

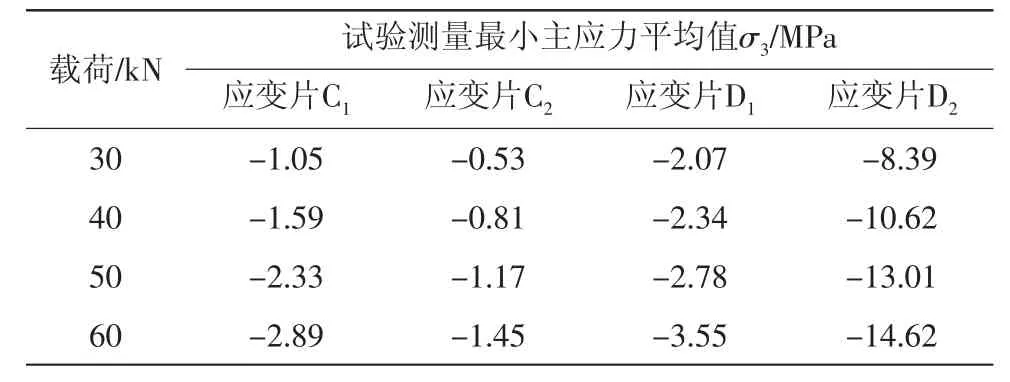

由于是单一试验件的试验,为保证试验数据的可靠性,采用四级加载方式,每级载荷重复测量不少于5次,分别记录加载和卸载的应变数据,卸载后的应变片残余值小,表明加载过程中试件处于线弹性状态下,应变测量数据可靠。最终结果为多次试验数据的算术平均值。利用应变测量数据计算的最大/最小主应力如表2、表3所示。

表2 铝合金接头静力试验最大主应力结果

表3 铝合金接头静力试验最小主应力结果

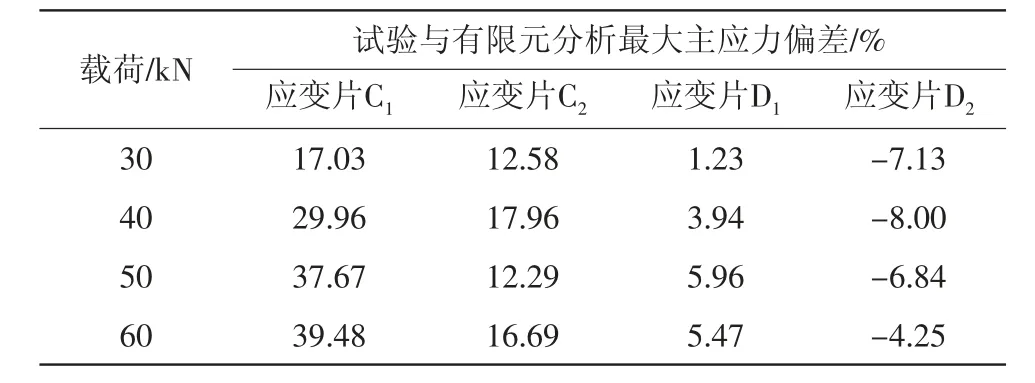

由表4所示的实验数据与有限元分析结果的对比情况可知,C1处的数据与有限元的偏差较大,原因是应变片粘贴靠近加载区域,对测试结果影响较大;C2、D1和D2的数据较为稳定。D1和D2的测试结果与有限元较为接近,考虑应变片粘贴和有限元参考点与实际测试点的偏差,其结果可认为是符合结构对称时应力场分布是相同的实际情况,即反映出试验方案设计是合理的,有限元模型的分析结果是可靠的。

表4 试验数据与有限元分析结果的偏差

将铝合金看作塑性材料,采用材料力学的第三强度理论(最大切应力理论)建立的强度条件公式为

σ1-σ3≤[σ]。 (3)

应变片测试区域为试验件加载下的高应力区,由表2和表3中的数据可知,工作载荷为60 000 N时,最大切应力远远小于试验件材料的屈服强度,增材制造的铝合金接头构件满足给定工况下的静强度要求。

4 结论

1)增材制造的铝合金接头构件满足给定工况下的静强度要求;基于载荷误差分析结果,进行了静力试验方案设计,保证了试验数据的可靠性,可为小型铝合金接头静力试验的方案设计提供参考。2)试验结果与有限元仿真结果的对比分析证明了有限元建模的合理性,经静力试验验证的铝合金接头有限元模型可用于增材制造的选材和结构减重优化设计中,在提高设计效率的同时,又具有足够的设计精度。