脉冲喷吹聚乙烯滤料除尘器的清灰性能

2022-09-06张明星王云端陈海焱

邓 宁,张明星,王云端,薛 峰,陈海焱

(西南科技大学 环境与资源学院,四川 绵阳 621010)

焊接、机械加工、散装加工、喷砂和喷丸处理等工业生产过程会产生大量粉尘,粉尘会引起爆炸事故,经济损失严重[1-2]。粒径小于2.5 μm的粉尘颗粒会随着呼吸进入血液,严重危害人体健康,甚至会染上尘肺病[3],但是部分粉尘也具有较强的经济价值,可以回收利用,因此从含尘气流中收集高纯度粉体对于行业也具有重大意义。滤筒除尘器具有过滤面积大、过滤效率高的优点,被广泛应用于工业除尘中。除尘器长时间的运行过程常伴随多次重复清灰拆除和洗涤等工艺步骤,滤筒的纤维层会受到破坏,粗糙起毛,甚至脱落。导致除尘器收集的粉体纯度变低,还会在过滤过程中出现粉尘颗粒穿透滤料逃逸,导致排放浓度超过规定值的现象[4]。柔性滤料使用寿命有限,在长期使用下易变形破损[5-6]。清灰效果也是衡量除尘器能否投入工业应用的重要因素。评价除尘器清灰效果的主要参数是除尘器的清灰效率、粉尘排放浓度、除尘器的压力损失等,这些参数与滤料材质、粉尘浓度、过滤风速等工况参数密切相关。如今最常见的清灰方式为脉冲喷吹清灰[7-9]。影响脉冲喷吹效果的主要有过滤风速[10]、气固浓度、粉尘性质等众多工业参数。Li等[11]通过研究气固浓度、过滤风速对除尘器清灰性能的影响,得出结论:随着气固浓度、过滤风速的逐渐增大,除尘器运行阻力也随之增大,当过滤风速足够大时,气固浓度对于除尘器运行阻力的影响可忽略不计,此时起主要作用的为过滤风速。Jeon等[12]认为,过滤风速过大会使除尘器内部气流流速加快使得滤筒的吸附力变强,因此会使滤筒上附着的粉尘更加密实。李萌萌[13]通过计算流体动力学 (computational fluid dynamics,CFD)模拟对滤袋除尘器过滤风速进行研究,指出在较大过滤风速条件下,随着过滤风速的增大滤袋除尘器上部数值达到设计值的6倍以上。王鑫等[14]也通过数值模拟将过滤风速对除尘器内流场和压力的变化规律进行分析,结果表明,过滤风速越大除尘器内部压力变化越大。聚乙烯滤料作为刚性滤料,其结构在脉冲喷吹清灰过程中几乎不发生形变,主要靠反吹气流来清灰。关于脉冲喷吹聚乙烯滤料除尘器的清灰效果,鲜有为工业生产提供理论基础的研究。本实验中模拟工业实验环境,针对聚乙烯滤料除尘器的清灰性能进行工业覆粉实验,研究过滤风速、喷吹压力对脉冲喷吹聚乙烯滤料除尘器清灰效果的影响,为工业收集粉体提供科学理论基础和技术支撑。

1 实验

1.1 装置

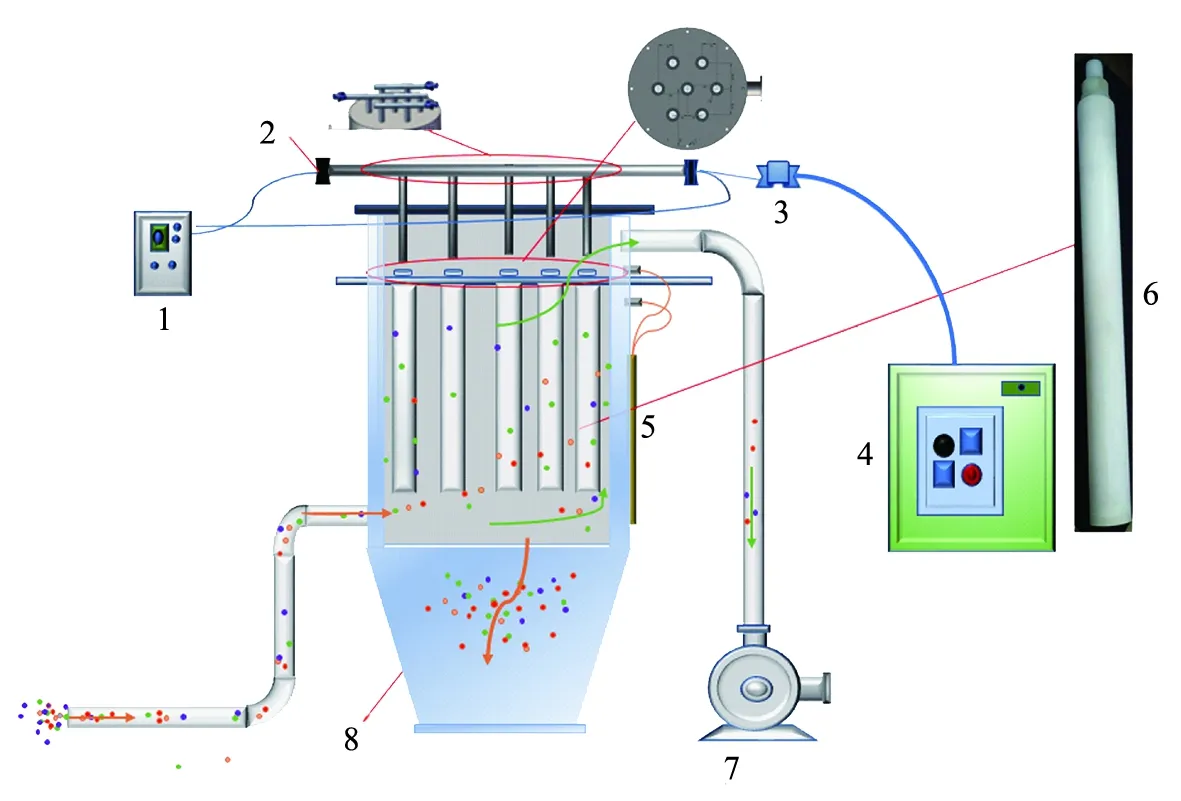

图1所示为可容纳7个聚乙烯滤料的工业覆粉实验平台。平台主要由进料设备、脉冲喷吹设备、数据收集设备3个部分组成。进料设备包括GVZ系列可变频振动加料机(杭州川恒实验仪器有限公司)和下料漏斗;脉冲喷吹设备包括XFC-4000型旋涡气泵(昆山元欣泵机械有限公司)、XKZ型变频器(杭州众传数字设备有限公司)、3个DMF-Z-20型直角形电磁脉冲阀(协昌环保科技股份有限公司)、SL30-F629型脉冲控制仪(河北佰清环保科技有限公司)、7支孔径为6 mm的喷吹管;数据收集设备包括U型管压力计、SwemaAir50风速仪(瑞典Swema公司)、TSI牌型号为8533EP的粉尘浓度排放检测仪器(美国TSI公司)。

1—冲控制仪;2—脉冲阀;3—减压阀;4—压缩气源;5—U型压力计;6—聚乙烯滤料;7—引风机;8—灰斗。图1 实验设备平台示意图Fig.1 Schematic diagram of experimental equipment platform

1.2 方法

选用可容纳7支过滤孔径为0.1 μm、孔隙率为70%、直径×高度为65 mm×500 mm的聚乙烯管除尘器对粉煤灰粉体进行收集。通过改变不同的脉冲喷吹间隔、过滤风速、喷吹压力,对影响聚乙烯滤料除尘器的因素进行分析。实验开始前,先将除尘器封闭安装,调整脉冲控制仪到设计值,将需要加入的原料平均分为6组,每10 min加1组,以保证加料的均匀性。开启风机与脉冲控制仪,同时开始加料并将粉尘浓度仪放在风机出口位置监测粉尘排放浓度,U型压力计记录除尘器运行阻力。实验过程中每5 min记录1次除尘器阻力,30 s记录1次排放粉尘浓度,实验采用在线清灰方式。其中实验设计参数如表1所示。

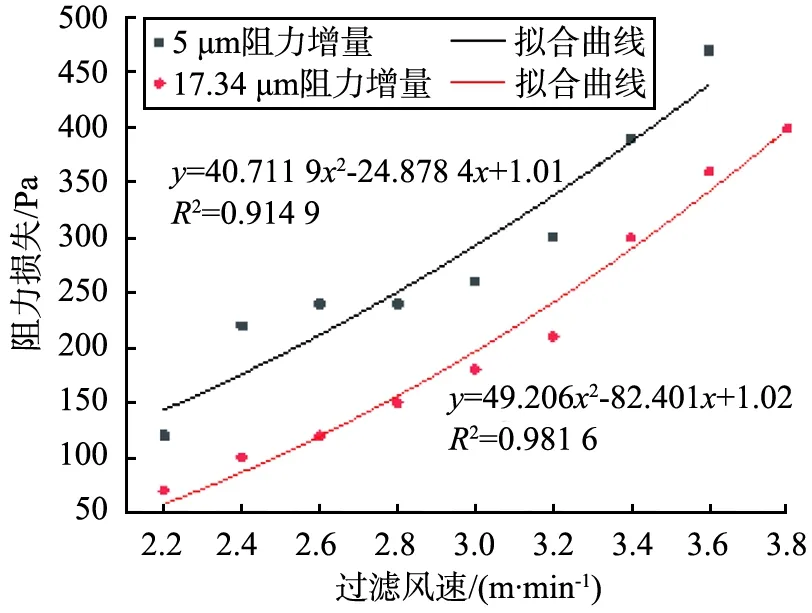

表1 实验设计参数Tab.1 Experimental design parameters

2 结果与讨论

2.1 过滤风速与清灰效果的关系

2.1.1 过滤风速与除尘器运行阻力的关系

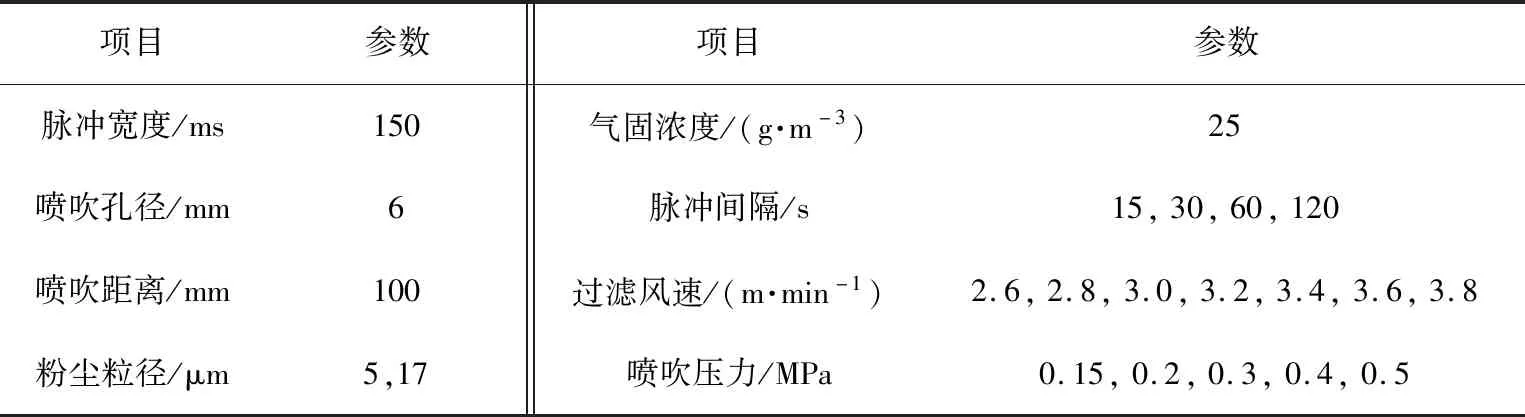

图2所示为不同过滤风速除尘器运行阻力与运行时间关系。由图可知,随着过滤风速的增大,除尘器阻力稳定时间逐渐变长,初始阻力和阻力增加量也都相应增大。原因是随着过滤风速的变大,过滤气流经过滤料时产生的压力更大,导致滤料两边的压差过大,除尘器的初始阻力也会变大。随着滤料两端压力的变大,滤料对粉尘的吸附力也变得更大,会使更多的粉尘吸附在滤料上,脉冲喷吹将粉尘剥离滤料后又会快速吸附到滤料表面,需要慢慢达到剥离与吸附的平衡,因此除尘器稳定时间逐渐变长。同时,脉冲喷吹气流逐渐会很难将滤料上的粉尘剥离下来,导致附着在滤料上的粉尘量变多,粉饼层变厚,从而除尘器的阻力增量也变大。

如图2(a)所示,对于粒径d50为17 μm的粉尘颗粒,当过滤风速为2.8~3.8 m·min-1时,除尘器阻力均是先增大最后趋于稳定。稳定时的阻力分别为9.34、9.4、9.49、9.75、10.08、10.42 kPa。当过滤风速增大到4.0 m·min-1时,运行阻力迅速增大,运行60 min阻力依旧保持上升状态,脉冲喷吹此时几乎不起作用。原因是过滤风速太大,滤料的吸附能力极强,越来越多的粉尘被吸附在滤料上,脉冲喷吹剥离的粉尘量远远小于吸附量,粉尘层逐渐变厚,清灰失效,因此,对于粒径d50为17 μm的粉尘颗粒,过滤风速低于4.0 m·min-1时均能保持正常稳定工作,在工业使用中,过滤风速不宜超过3.8 m·min-1。

如图2(b)所示,对粒径d50为5 μm的粉尘颗粒的收集数据表明,当过滤风速范围为2.6~3.6 m·min-1时,除尘器阻力也是先增大,然后快速趋于稳定,稳定时的阻力分别为8.96、9.4、9.48、9.58、9.84、10.19 kPa。过滤风速增加到3.8 m·min-1时,运行60 min,除尘器运行阻力无法稳定,此时滤料吸附力很强,脉冲喷吹不起作用,清灰失效。与d50为17 μm的较粗粉尘颗粒收集数据作对比发现,d50为5 μm的粉尘更不利于收集,过滤风速为2.8~3.6 m·min-1时,d50为5 μm的粉尘颗粒较17 μm的粗颗粒粉尘的运行阻力分别增加了90、80、90、90、90 Pa。原因是d50为5 μm的粉尘颗粒较小,黏附性更强,更容易被吸附到滤料上,在滤料表面形成的粉尘层更为致密,因此,在过滤风速为3.8 m·min-1的条件下,阻力无法稳定,见图2(d)。综合分析可得出,聚乙烯滤料除尘器收集d50为5 μm粉尘颗粒时的过滤风速不能大于3.8 m·min-1。

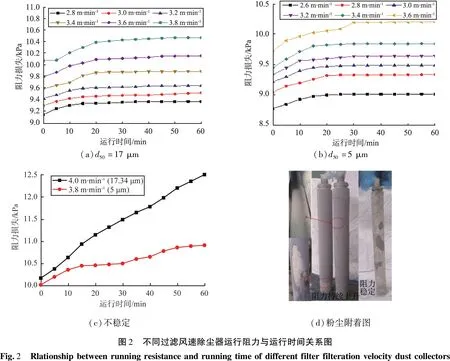

图3所示为阻力增量与过滤风速的关系。由图可以看出,d50为17 μm的粉尘在收集过程中,过滤风速与运行阻力增量的函数关系式为y=49.206x2-82.401x+1.01,相关系数为R2=0.914 9,能较好地贴近实际数据;d50为5μm的粉尘在收集过程中,其过滤风速与运行阻力增量的函数关系式为y=40.711 9x2-24.878x+1.02,相关系数为R2=0.914 9,也能较好贴近实际数据。

图3 阻力增量与过滤风速关系图Fig.3 Relationship between resistance pressure drop and filteration velocity

2.1.2 过滤风速与粉尘排放质量浓度的关系

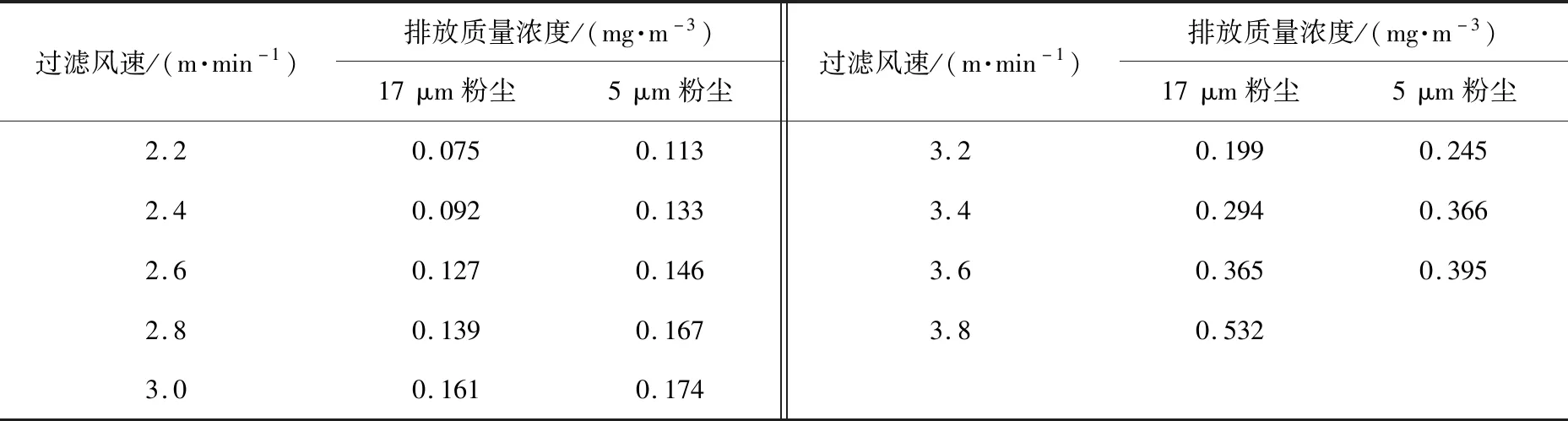

表2所示为不同过滤风速条件下粉尘排放质量浓度表。由表可知,粉尘出口排放质量浓度随过滤风速的增加而增加。其主要原因在于一是过滤风速的提高导致滤料压差变大,滤料压差即滤料迎尘面与净尘面的压力差,滤料压差越大,越会将粉尘从迎尘面压向净气面,从而导致粉尘排放质量浓度变高;二是过滤风速的提高导致颗粒动能变大,滤料和滤料表面的粉饼层截留粉尘的能力降低,粉尘更容易穿透滤料进入净气面,从而导致粉尘排放质量浓度变高,但由于聚乙烯滤料的高过滤精度和厚结构壁,即使提高过滤风速,粉尘排放质量浓度也依旧远远低于1 mg·m-3,能够实现超低排放。对于d50为17 μm的较粗颗粒,当过滤风速为2.2 m·min-1时,粉尘排放质量浓度为0.075 mg·m-3,当过滤风速为3.8 m·min-1时,粉尘排放质量浓度为0.532 mg·m-3。相较于粒径d50为17 μm粉尘颗粒,d50为5 μm的由于颗粒较小,流动性更强,穿透滤料的颗粒更多提高过滤风速实现超低排放的同时,粉尘排放质量浓度略高。

表2 不同过滤风速下粉尘的排放质量浓度Tab.2 Dust emission concentration under different filteration velocity

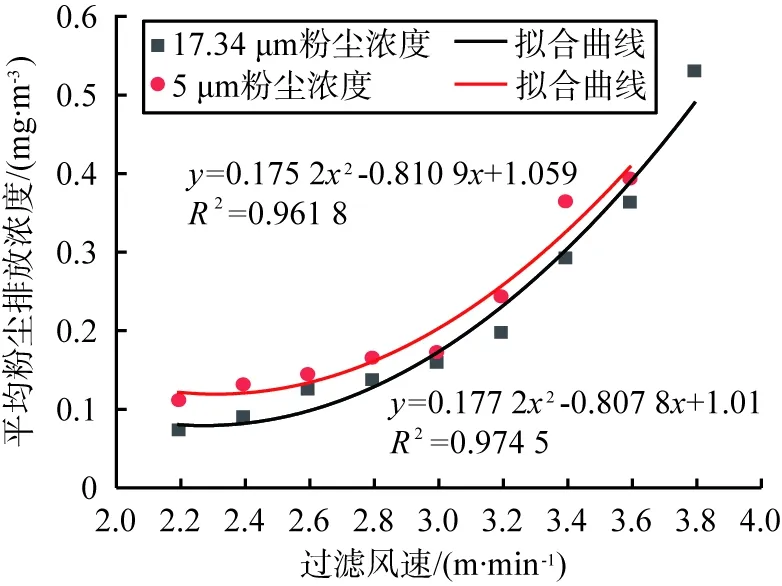

图4所示为粉尘排放质量浓度与过滤风速的关系。由图可见,d50为17 μm的粉尘在收集过程中,其粉尘排放质量浓度与过滤风速的关系为y=0.177 2x2-0.807 8x+1.01,相关系数为R2=0.974 5,能较好贴近实际数据;d50为5 μm的粉尘在收集过程中,其粉尘排放质量浓度与过滤风速的关系为y=0.175 2x2-0.810 9x+1.059,相关系数为R2=0.961 8,能较好贴近实际数据。

图4 粉尘排放质量浓度与过滤风速关系Fig.4 Relationship between dust emission concentration and filteration velocity

2.2 喷吹压力与清灰性能的关系

喷吹压力是指脉冲喷吹时的压缩气体压力。脉冲喷吹压力越大,到达每个脉冲阀的气体流量和气体压力越大,从而到达各个喷吹管的气体流量和气体压力越大,最终导致滤料侧壁压力变大[15]。学者研究发现,喷吹压力越大,侧壁压力峰值越大,清灰效果越好[16-17]。

2.2.1 喷吹压力与运行阻力的关系

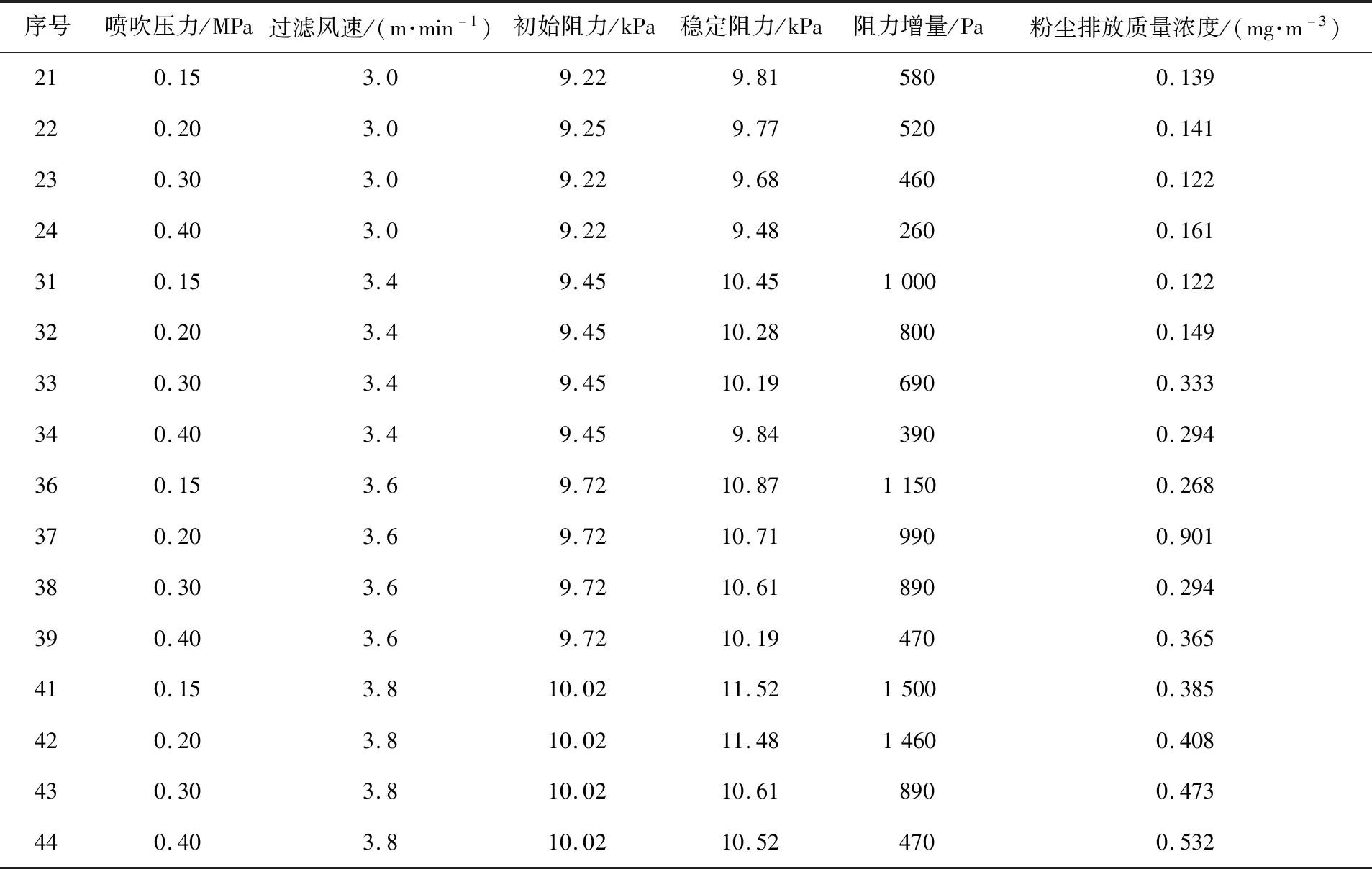

表3为收集d50为17 μm的粉尘时,不同过滤风速下喷吹压力与除尘器运行阻力的关系。由表可知,过滤风速为3.0 m·min-1时,除尘器阻力增量随着喷吹压力的增大而减小。其他过滤风速情况下,喷吹压力与除尘器阻力增量的关系与之相同。原因是脉冲喷吹压力的增大使得大量压缩空气进入滤料内部,同时喷嘴处的压力增大导致压缩空气进入滤料的速度变快,从而诱导一部分气流进入滤料内部,滤料内部反吹气流的作用力更大,从而导致滤料表面的粉尘层大量掉落,故除尘器阻力增量显著减小。由前面分析可知,过滤风速为4.0 m·min-1时,运行阻力持续增大,无法稳定,因此增大喷吹压力到0.5 MPa,继续进行实验。

表3 不同喷吹压力条件下数据变化表Tab.3 Data change table under different injection pressure conditions

图5所示为脉冲间隔对聚乙烯滤料除尘器运行力影响。如图5(c)所示,当喷吹压力为0.5 MPa时,聚乙烯滤料除尘器的运行阻力在40 min之后稳定在11.72 kPa左右,可以实现连续稳定运行,因此,喷吹压力可有效降低聚乙烯滤料除尘器的系统运行阻力,改善其清灰性能。

2.2.2 喷吹压力粉尘排放质量浓度的关系

在脉冲喷吹过程中,脉冲气流会使附着在滤料壁上的灰尘瞬间扩散,形成局部粉层云。其中较大的粉尘颗粒或团块由于重力作用迅速落入灰斗,一部分悬浮的细小颗粒会重新附着在滤料表面,形成新的粉尘层,剩下部分会随着喷吹气流通过滤料结构之间的空隙溢出。喷吹气体压力的增大使得粉层云持续时间更长,导致更多粉尘颗粒穿过滤料结构空隙,故而粉尘排放质量浓度变高;但是聚乙烯滤料表面结构致密,过滤精度高,滤料结构壁厚,微细粉尘不易穿过滤料,故粉尘排放质量浓度依旧较低。如表3所示,过滤风速为3.0 m·min-1时,喷吹压力从0.15 MPa增大到0.4 MPa,粉尘排放质量浓度分别0.139、0.141、0.122、0.161 mg·m-3,处于比较稳定的状态。同样,过滤风速为3.4~3.8 m·min-1时,改变喷吹压力对粉尘排放质量浓度也并没有明显的影响,因此,在聚乙烯滤料除尘器可以稳定运行工作时,喷吹压力对粉尘排放质量浓度影响较小。

2.3 脉冲间隔与聚乙烯滤料除尘器运行阻力的关系

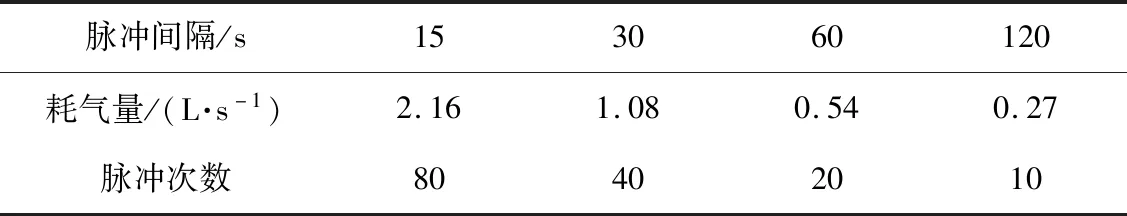

脉冲间隔是指脉冲喷吹的时间频率,脉冲间隔的长短与除尘器的耗气量和脉冲阀的磨损程度有着密切的关系。如图5(a)所示,聚乙烯滤料除尘器在稳定运行时,脉冲间隔为15 s,运行60 min,运行阻力的变化范围为10.02~10.29 kPa。脉冲间隔变为30、60 s时,除尘器运行阻力变化范围分别为10.025~10.295、10.01~10.3 kPa。阻力变化范围与脉冲间隔为15 s时并无明显变化。当脉冲间隔为120 s时,运行60 min,运行阻力变化范围为10.03~10.31 kPa,比脉冲间隔15 s时仅仅增加10 Pa。以上这种现象说明当聚乙烯滤料除尘器可以连续稳定运行时,脉冲间隔对聚乙烯滤料除尘器的运行阻力的影响很小。

表4所示为脉冲间隔与电磁阀耗气量和每小时脉冲次数的关系。由表可以看出,脉冲间隔15 s时的耗气量和脉冲次数为脉冲间隔120 s时的8倍,因此,聚乙烯滤料除尘器稳定连续运行的条件下,可选择增加脉冲间隔来减少压缩空气的使用量和脉冲阀的耗损程度。当聚乙烯滤料除尘器无法稳定运行,如图5(b)所示的情况下,增大其脉冲间隔反而会使得运行阻力增加,从而加大能耗。为了可以更好地对聚乙烯滤料除尘器进行研究,本文中统一使用脉冲间隔15 s。

表4 不同脉冲间隔的耗气量与脉冲次数表Tab.4 Air consumption and pulse frequency for different pulse intervals

3 结论

1)过滤风速对聚乙烯滤料除尘器的清灰效果影响显著。对于d50为17μm的粉尘过滤风速为2.8~3.8 m·min-1时,聚乙烯滤料除尘器的运行阻力可以很快稳定在9.34、9.4、9.49、9.75、10.08、10.42 kPa,此时粉尘排放质量浓度远远小于1 mg·m-3。当过滤风速为4.0 m·min-1时,聚乙烯滤料除尘器的阻力持续上升。得出聚乙烯滤料除尘器运行阻力增量与过滤风速函数关系式为:y=40.711 9x2-24.878x+1.02,粉尘排放质量浓度与过滤风速的函数式为y=0.177 2x2-0.807 8x+1。对于d50为5 μm的粉尘,过滤风速为3.8 m·min-1时,聚乙烯滤料除尘器的阻力持续上升。当过滤风速为2.6~3.8 m·min-1时,聚乙烯除尘器运行阻力能很块趋于稳定在8.96、9.4、9.48、9.58、9.84、10.19 kPa,且粉尘排放质量浓度均低于1 mg·m-3。过滤风速与聚乙烯除尘器运行阻力增量的函数式为y=40.711 9x2-24.878x+1.02,排放质量浓度与过滤风速的函数式为y=0.175 2x2-0.810 9x+1.059。

2)喷吹压力能明显改善聚乙烯滤料除尘器的清灰效果。对于d50为17μm的粉尘,过滤风速为4.0 m·min-1时聚乙烯滤料除尘器的运行阻力持续上升,增大喷吹压力为0.5 MPa可使运行阻力降低并且很快稳定在11.7 kPa左右。在工业应用中,可以适当增大喷吹压力来节约工作成本。在聚乙烯滤料除尘器连续稳定运行时,伴随着脉冲喷吹间隔的变化,如15、30、60、120 s,聚乙烯滤料除尘器运行阻力仅增大了10 Pa,因此在实际应用中,考虑增大脉冲间隔来达到减少耗气量,同时也能达到减少脉冲阀的损耗的目的。