一种自适应动态软传感器智能化建模方法*

2022-09-06曲华超孟凡强赵成斌

曲华超 孟凡强 赵成斌

(1.中国人民解放军92667部队 青岛 266102)(2.中国人民解放军91206部队 青岛 266108)

1 引言

流程工业过程中存在一类直接关系到产品质量与等级的关键参数,无法通过常规传感器测量,而是通过离线实验室分析或在线分析仪表的方式进行测量。然而,实验室分析导致长达数小时的测量滞后;分析仪表价格昂贵,也需要频繁与周期性地维护[1]。另一方面,《中国制造2025》战略规划制定了绿色、高效、高质的发展目标,而巨大的测量滞后以及高昂的投资和维护费用严重影响了流程企业的产品质量以及成本,给当前流程工业智能化转型升级带来了极大的挑战[2]。

相对于上述两种“硬”测量方式,人工智能驱动的软传感器具有无测量滞后、易维护、投资和维护成本低等优点,成为关键参数虚拟测量的有效手段,也是我国流程工业实现跨越式发展的一项必备技术[3]。软传感器的本质为具有预测功能的数学模型,以容易测量的辅助参数(如温度、压力、流量等)为输入,对关键参数进行估计。因此,软传感器模型的建立是软传感器技术的核心部分。然而,流程工业过程呈现出十分复杂的特性。例如,长流程、大时间常数导致过程呈现复杂的非线性与动态特性,辅助参数与关键参数间存在很大的时延;过程内外部的变化因素(如原料变化、工况变化、催化剂活性降低、机械结构磨损等)导致过程呈现明显的时变特性[4]。传统的软传感器建模方法大多考虑单一的数据特性。例如,基于核学习的方法(如支持向量机)和神经网络的方法仅考虑非线性特性;基于动态偏最小二乘(Dynamic Partial Least Squares,DPLS)仅能考虑动态特性。虽然最近成为研究热点的动态神经网络(如循环神经网络、长短时记忆单元)等能同时考虑非线性与动态特性,但这些方法忽略了辅助参数的时延,也难以处理时变特性,而且其可解释性与可靠性等问题仍未得到很好地解决,导致预测精度难以得到保障,且性能逐渐恶化[5]。

解决时变问题的方法主要有三类,即递推方法、即时学习方法以及滑动时间窗方法。其中,滑动时间窗方法相对于前两类方法既具备非线性处理能力,又可以避免测量噪声与离群数据引起的相似样本选择错误等不足,因此能够同时处理非线性与时变问题。然而,目前基于滑动时间窗的软传感器建模方法多为静态方法,忽略了过程的动态特性,而且并未系统性解决辅助参数的时延问题,导致模型预测泛化能力不高且容易在局部出现很大的预测误差,难以满足高标准的监测、控制与优化等任务。

鉴于此,本文提出一种基于人工智能技术的智能化自适应动态软传感器建模方法,同时解决复杂工业过程的动态、非线性与时变问题,从而提升软传感器的预测精度与可靠性。具体来说,以滑动时间窗框架为基础,以DPLS模型建立局部动态模型;同时,将参数选择问题转化为整数规划问题,进而选择差分进化算法(Differential Evolution,DE)求解优化问题,不仅减少了手动建模复杂,而且使得到的结果更具客观性与最优性。

2 动态偏最小二乘算法[6]

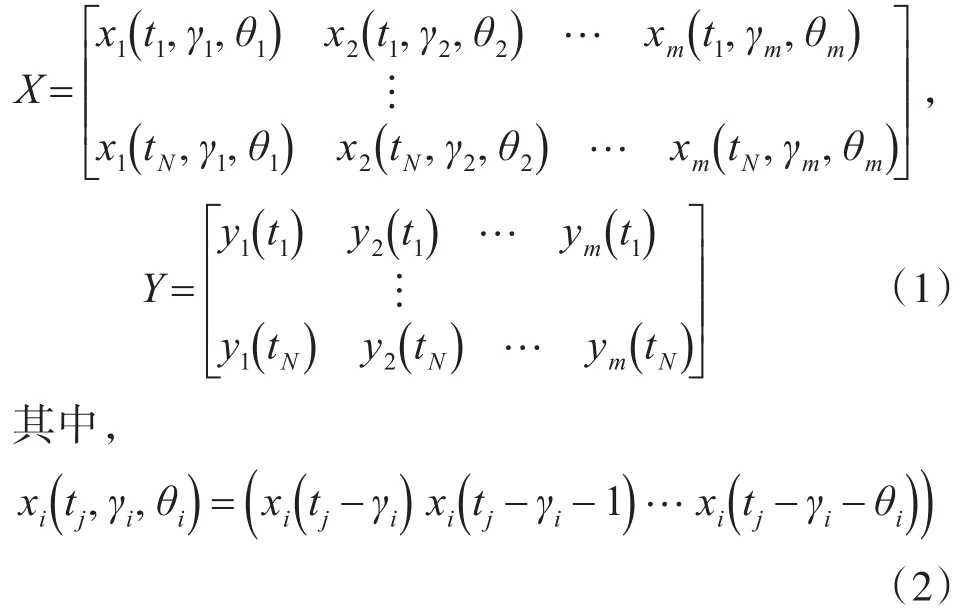

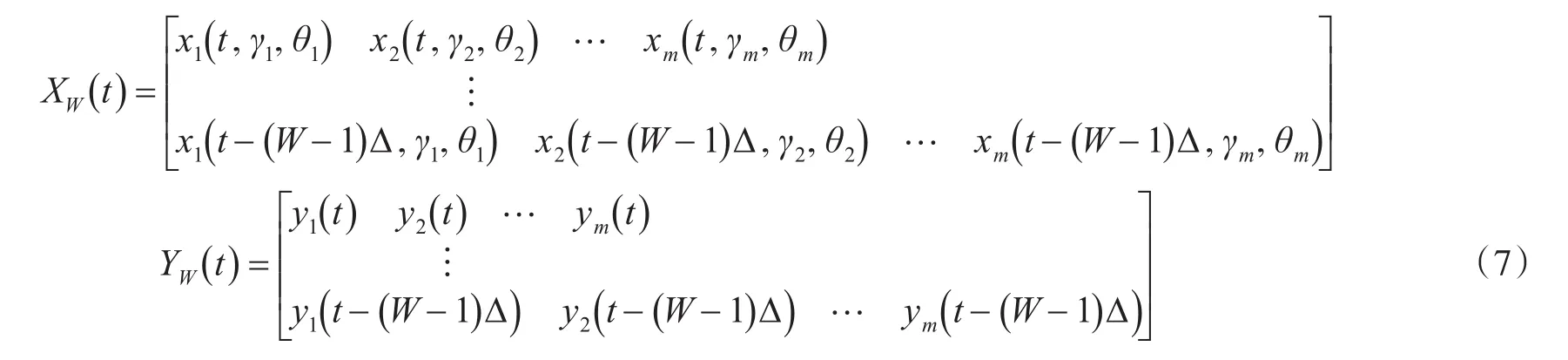

将m维辅助参数与p维关键参数分别表示为x=(x1,…,xm)T与y=(y1,…,yp)T,第i个辅助参数和第j个关键参数在t时刻的采样值分别表示为xi(t)与yj(t)。考虑到时延与动态特性,可将DPLS模型的输入数据矩阵和输出数据矩阵分别表示为

γi和θi分别表示第i个辅助参数xi的时延起始时刻和终止时刻,t1,t2,…,tN表示关键参数的采样时刻。

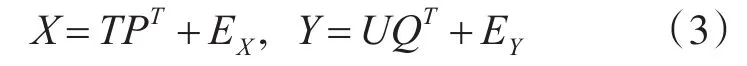

DPLS对数据矩阵进行如下分解:

其中,T和U分别为X和Y的得分矩阵,P和Q分别为X和Y的负荷矩阵,EX和EY分别为X和Y的矩阵残差矩阵。

此外,X和Y的外部关系表示为

其中B=diag(b1b2…bK)为回归系数(对角)矩阵。

在DPLS中,输入和输出之间的数学关系可表示为[7]

一种广泛采用的PLS算法是“非线性迭代PLS算法”,详细步骤可参考文献[8]。

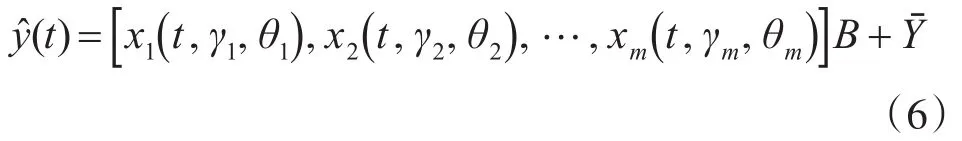

在线预测阶段,关键参数在某时刻t的估计值可按下式计算:

式中xi(t,γi,θi) 按式(2)计算,表示关键参数的均值向量。

3 智能化的自适应动态软传感器建模方法

3.1 滑动时间窗DPLS模型

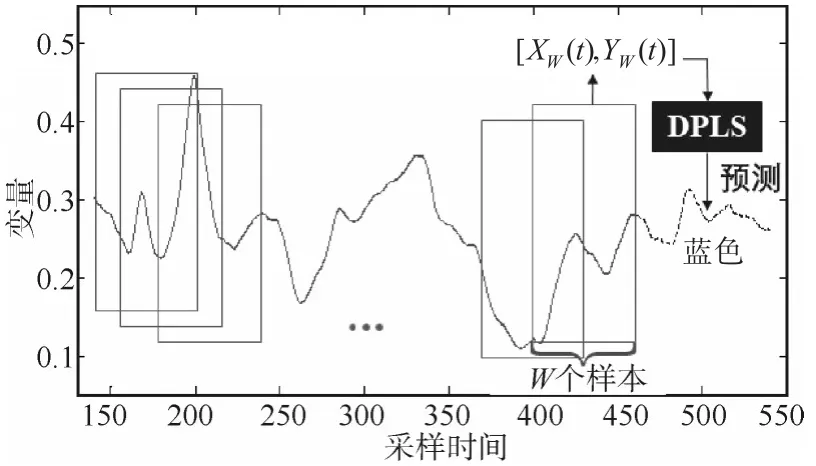

滑动时间窗DPLS模型(Moving time window PLS,MTW-DPLS)的示意图如图1所示,其中滑动窗的长度记为W,即每次获得新的有标签样本后,选择最新的W个有标签样本建立DPLS模型,对未知数据(蓝色虚线表示的部分)进行预测,直到获得下一个有标签样本。

图1 基于滑动时间窗的DPLS模型示意图

具体来说,将最新的有标签样本的采样时刻记为t。考虑到时延与动态特性,最新的滑动窗内的输入数据矩阵XW(t)和输出数据矩阵YW(t)按照如下形式构造:

式中 Δ 表示关键参数的采样周期,xi(t,γi,θi)按式(2)构建。

然后,在XW(t)和YW(t)上实施PLS算法,即可构建DPLS模型,可用于解决过程的动态特性。同时,PLS算法能够有效处理由数据增广引起的高维特性,并同时提取辅助参数内部、关键参数内部以及辅助参数与关键参数之间的相关性。此外,滑动窗技术是一种局部化的自适应建模方法,能够有效地解决过程的非线性与时变问题。

3.2 基于差分进化算法的智能参数优化方法

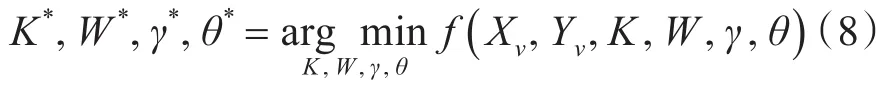

在MTW-DPLS中需要确定的参数包括滑动窗口长度W、PLS算法的主元数量K、时延参数γ={γ1,γ2,…,γm}与θ={θ1,θ2,…,θm}。手动确定这些参数几乎不可能。为此,本文进一步提出基于DE的参数优化方法[9]。首先,将历史数据集划分为训练集和校验集,其中,训练集的数据长度为W的上限,校验集用来计算适应度函数。然后,采用DE算法,选择能够使适应度函数最小的一组W、K、γ和θ:

式中,Xv和Yv分别为校验样本的输入和输出数据矩阵,f(·)定义为在校验样本集上的均方根误差(Root Mean Squares Error,RMSE)。

上述采用DE智能优化MTW-DPLS模型参数的方法简记为DE-MTW-DPLS。

3.3 基于DE-MTW-DPLS建立软传感器模型的流程

基于DE-MTW-DPLS建立软传感器模型的流程阐述如下。

1)离线阶段

初始化:设定{K,W,γ,θ}的上、下界;随机初始化DE的染色体;将历史数据划分为训练集与校验集。

步骤(一):执行DE的变异与交叉操作;根据其中一条染色体中的时延参数γ,θ,对训练集和校验集按照式(7)进行增广。

步骤(二):在增广后的数据上在训练集上建立“最新的”DPLS模型。

步骤(三):利用所建立的DPLS模型对下一时刻的样本进行预测,获得预测误差;

步骤(四):向前移动一个样本,获得新的滑动数据集,并建立DPLS模型,返回步骤(五),直至遍历所有校验样本;

步骤(五):计算DE各染色体对应的适应度函数;

步骤(六):执行DE的选择操作,并返回步骤(一),直至遍历所有染色体;

步骤(七):当到达最大代数或适应度变化率小于设定阈值,停止迭代。

2)在线阶段

步骤(一):根据优化好的时延参数γ*,θ*对最新的W*个样本进行增广,获得滑动窗数据矩阵XW(t)和YW(t);

步骤(二):在XW(t)和YW(t)上利用PLS算法建立DPLS模型fDPLS(·),其中,主成分数量由K*给出;

步骤(三):当对某未知样本记xq进行预测时,利用γ*,θ*对xq进行增广,然后调用fDPLS(·),根据式(6)完成预测任务;

步骤(四):当获得有标签样本时,对该样本利用γ*,θ*进行增广,然后,向前移动滑动窗,获得最新的XW(t)和YW(t),并返回步骤(二)。

4 应用验证

本节采用一个实际工业案例对所提出的方法进行性能检验与分析,同时将传统的PLS[10]、最小二乘支持向量机(LSSVR)[11]、滑动时间窗 PLS(MTW-PLS)[12]三种方法作为对比。采用三个指标衡量软传感器的预测精度,即RMSE、确定系数(R2)以及最大绝对误差(MAE),其中,RMSE和MAE代表预测误差;R2表示预测值与真实值的契合程度。

4.1 脱丁烷过程简介

脱丁烷过程是石脑油裂解工厂的一部分,主要设备为脱丁烷分馏塔,其流程如图2所示。脱丁烷过程的主要任务是通过分馏原理,将分馏塔塔底的C3和C4组分尽可能脱除掉,因此塔底丁烷浓度是关键的质量参数。在实际生产中,分馏塔塔底丁烷浓度是通过安装在塔顶的气相色谱仪测量的。塔底含丁烷蒸汽上升到塔顶需要30min~45min的时间,色谱仪本身的分析周期为15min,因此,对塔底丁烷浓度的测量存在45min~60min的滞后,严重影响了控制品质,导致丁烷浓度波动频繁。所以,需要开发软传感器弥补分析仪表的不足。该过程的详细信息可参考文献[13]。脱丁烷过程的数据集来自实际的生产过程,已成为检验软传感器性能的标准数据集。该数据集是一个公开数据,共包含2394个样本,其中辅助参数的采样周期为6min。本文将前1200个样本作为历史数据,剩余样本模拟在线数据。此外,假设仅1/3的样本是有标签的,其余样本是无标签的。

4.2 结果与讨论

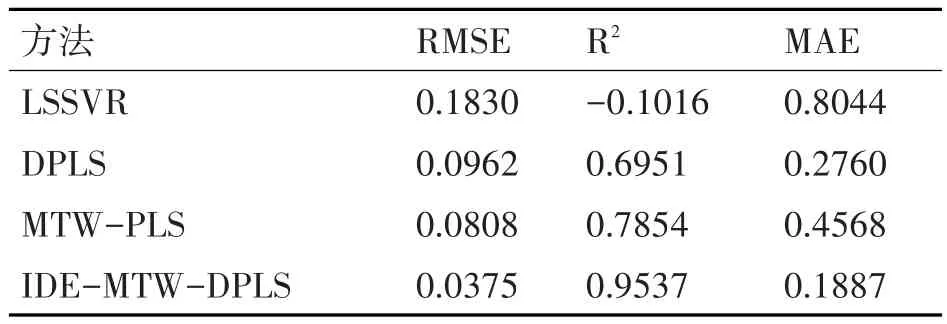

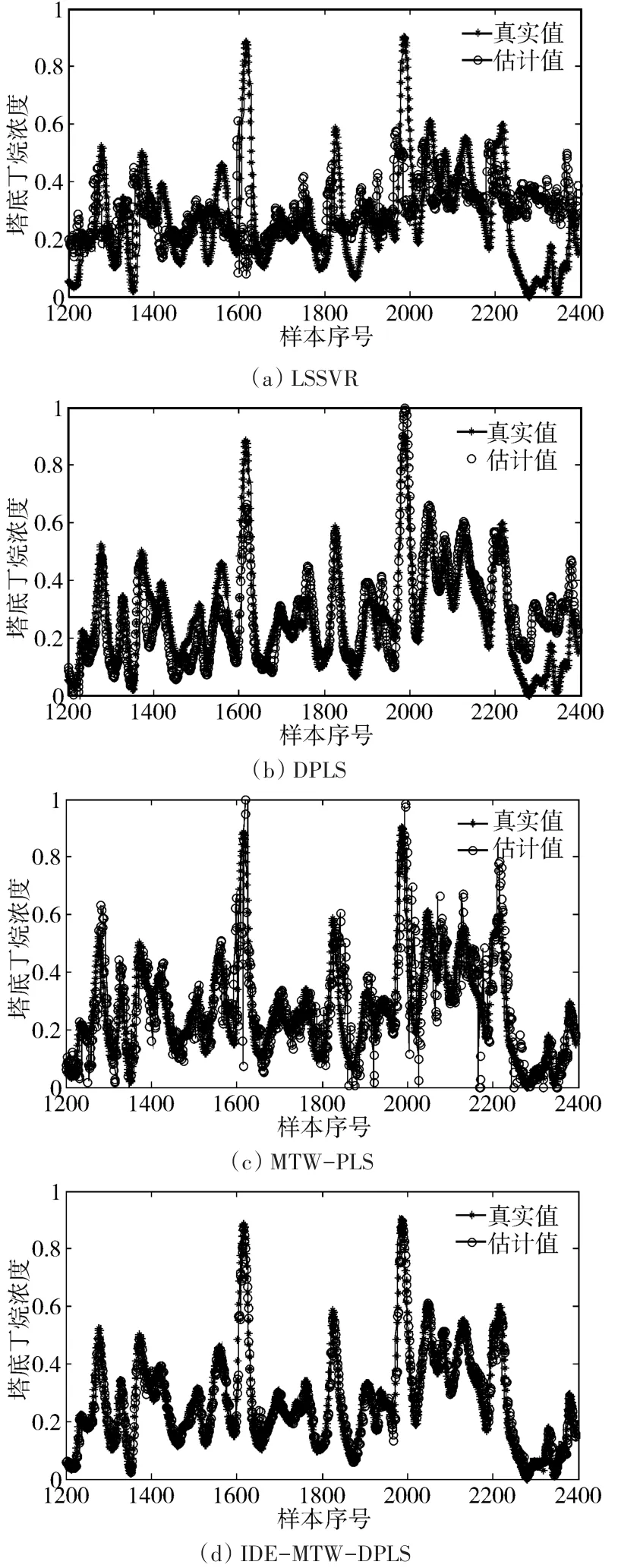

不同方法对丁烷浓度的预测结果如图2所示,且四种方法的性能由表1量化。其中LSSVR、DPLS、MTW-PLS三种方法的参数也是通过智能优化算法确定,从而保证性能比较的客观性与公平性。从图2(a)中可以看出,非线性的LSSVR方法的估计效果也很差。另一方面,图2(b)显示,DPLS虽然为线性建模方法,但能够大致跟踪丁烷浓度的变化趋势,预测精度显著优于静态的PLS和LSSVR。这表明,脱丁烷过程具有很强的动态特性,忽略这种动态特性,即使非线性方法也无法获得满意的性能。

表1 四种软传感器建模方法的性能比较

图2 四种软传感器对塔底丁烷浓度的估计结果

但是,图2(b)也表明DPLS模型在某些操作时间段内对丁烷浓度的预测结果存在显著的偏差。这是由于DPLS为批处理方法,不具备在线学习能力,其性能易受到过程时变因素的影响。相比之下,图2(c)显示,在滑动时间窗框架下建立自适应的软传感器模型能够有效解决这一问题。然而,从图2(c)中不难看出,MTW-PLS很容易出现较大的预测偏差。相比之下,从图2(d)中可以看出,本文提出的IDE-MTW-DPLS方法能够有效地跟踪丁烷浓度的动态变化趋势,且不存在较大的预测偏差,在整个操作时段内,相对于其它三种方法表现除了非常高的预测能力。这是因为,IDE-MTW-DPLS综合考虑到了过程的非线性、动态与时变特性,而且采用智能化的方法解决了手动整定参数的巨大负担。

从表1对四种方法性能的量化结果可以看出,LSSVR的预测RMSE非常大,且R2指标已经成为负值;DPLS方法考虑到了过程动态特性,MTM-PLS采用局部化的自适应方法,因而有效降低了预测误差。对比IDE-MTW-DPLS与其它方法的预测误差可以进一步肯定了本文提出的方法的显著优势。例如,从RMSE的角度,本文提出的方法相比LSSVR、DPLS、MWPLS可将预测精度分别提升79.5%、61.0%、53.6%,可认为是性能方面的显著提升。另一方面,IDE-MTW-DPLS的R2指标超过了95%,且MAE指标也显著小于其它三种方法,表明本文提出的方法有很大的应用潜质。

5 结语

本文针对传统的软传感器技术在面临复杂的工业过程特性时难以获得满意的预测精度这一难题,提出了一种智能化的软传感器建模方法,即IDE-MTW-DPLS。IDE-MTW-DPLS通过滑动时间窗方法,建立自适应的动态偏最小二乘模型。采用公开的标准工业数据集对IDE-MTW-DPLS的模型进行检验,结果表明,IDE-MTW-DPLS的预测精度显著高于同类方法,表明IDE-MTW-DPLS可有效处理过程的非线性、动态与时变特性。另一方面,IDE-MTW-DPLS简单易行,且避免了人工整定参数的巨大复杂以及无法到最优性等缺点。因此,本文提出的方法具有较高的应用价值。